考慮DDT過程的傳火傳爆環節實驗研究

吳錦濤,呂一品,唐 科,董 剛,胡振興

(1.北京宇航系統工程研究所, 北京 100076; 2.北京電子工程總體研究所, 北京 100854;3.南京理工大學 瞬態物理重點實驗室, 南京 210094)

1 引言

航天火工分離裝置是指裝有火藥或炸藥,受外界能量刺激后產生燃燒、爆炸或爆轟,用以引燃火藥、引爆炸藥、機械做功或產生特種效應的一次性使用裝置的總稱[1]。航天飛行器發射過程中的發動機點火、級間分離、整流罩分離、星箭分離和增壓輸送管路閥門開啟等任務,均通過分離裝置完成。由于內裝火工品的參與,典型的分離過程通常涉及到火工品序列之間的傳火傳爆環節,而該過程的本質是裝置結構組成的密閉容腔內化學反應流的發展和傳播。從發生機理來看,傳火傳爆環節可大致分為3個階段:1)燃燒,表現為邊界作用下流場失穩等導致的火焰加速;2)爆燃[2],燃燒速度足夠大時,火焰可以誘導激波,此時激波強度取決于火焰的燃燒速度;3)爆轟[3-4],此時火焰與激波耦合,在腔內形成激波-對流火焰復合波,該階段引導激波可以直接點燃流場內的反應介質,故火焰尾隨激波以相同的速度傳播。基于此,明確容腔內燃燒轉爆轟(deflagration-to-detonation transition,DDT)過程[5-6]的發生發展經過,進而誘導序列之間爆轟波的形成和穩定傳播,可以保證傳火傳爆環節的有效進行。

火工品通常由裝填密度較高的固體炸藥顆粒(火、炸藥等)組成,引燃或引爆后會在極為短暫的時間內發生狀態變化,伴隨劇烈的化學反應和頻繁的能量轉換。在此基礎上,序列之間的燃燒轉爆轟(DDT)過程的表現形式通常為:火工品點燃后,在極短的時間內進入對流燃燒,燃燒過程不斷加速引起壓力的迅速上升,產生局部的壓力擾動,進而在容腔內產生一系列壓縮波,壓縮波與對流火焰(燃燒波)匯聚形成沖擊波,經過一定時間的發展達到臨界強度,誘發下級序列產生爆轟[6]。燃燒轉爆轟過程的不同階段,對應的序列輸出性能也不同。一方面,DDT發展不充分,可能導致上級序列的輸出能量不足以引燃或引爆下級序列;另一方面,DDT發展過于迅猛,會在容腔內形成過驅爆轟(over-driven detonation),而過驅狀態下的爆轟波傳播是不穩定的,且具有很強的破壞性,容易損壞下級序列。因此,為控制和優化傳火傳爆環節的序列輸出性能,需要對燃燒轉爆轟過程的影響因素開展相關的研究。馮曉軍等[7]在DNTF基炸藥爆燃轉爆轟過程的研究中發現,壓裝高密度炸藥的DDT過程具有一定的幾率性,受此影響,不同裝填密度、管壁厚度和管壁約束條件下,爆轟波的誘導距離長度和持續時間也不同。張超等[8]在熱塑性高能推進劑DDT過程的研究中發現,推進劑的燃燒速度越高、壓強指數越大,DDT管內壓力上升梯度就越大,越有利于壓縮波的形成和發展。劉德輝等[9]通過模擬復合推進劑DDT的研究發現,推進劑接近零氧平衡狀態時更容易誘發爆燃向爆轟過程的轉變。馬云鵬等[10]在爆震管內緩燃到爆震轉變距離和時間的數值模擬研究中發現,增加氧化劑體積分數可以縮短DDT過程轉變所需的距離和時間。上述研究均表明,密閉容腔內化學反應流的爆燃轉爆轟是一個多因素耦合作用的過程,作為影響傳火傳爆序列分離性能的關鍵,針對該過程發展規律和影響因素的研究相對較少,且現有的部分工作都未考慮實際序列環境條件帶來的影響。

本文中采用實驗研究、數據處理和理論分析相結合的方法,以典型分離過程中火工品序列的傳火傳爆環節為對象,通過設置不同的實驗工況,考察序列結構組成的密閉容腔內燃燒轉爆轟過程的發展規律。結合不同初始條件下的實驗結果,分析間隙尺寸、環境溫度和初始點火藥量等因素對DDT過程發展階段和傳火傳爆環節輸出性能的影響。研究結果為火工分離裝置的設計和改進提供指導。

2 傳火傳爆環節實驗

2.1 實驗系統

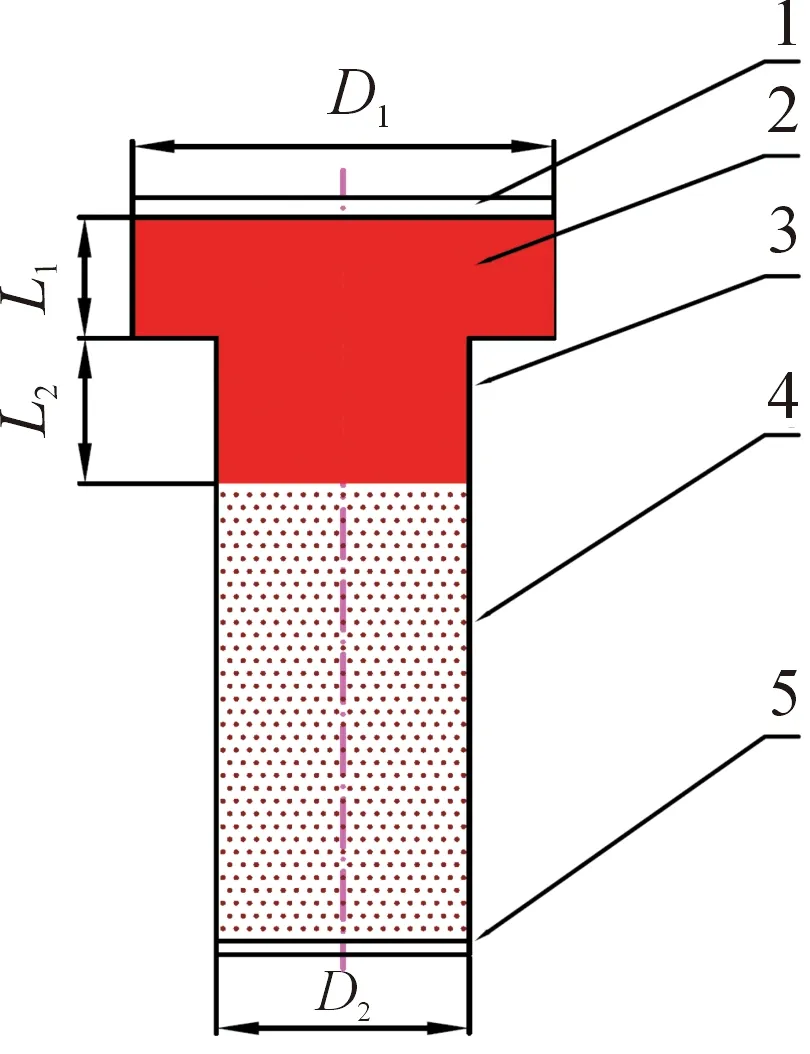

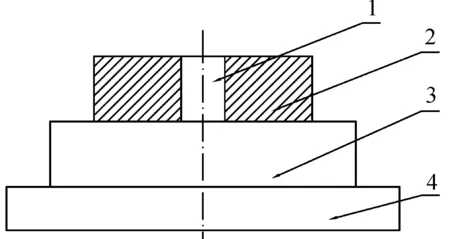

傳火傳爆環節實驗系統由電發火管、密閉傳火容腔、裝填藥柱和序列輸出端組成,結構示意圖見圖1。為體現裝置結構真實性,依據序列環境條件將密閉傳火容腔分成2個尺寸不同的隔離段(a和b)。實驗時,隔離段a的直徑設定為D1=14.0 mm,長度(L1)隨初始條件發生變化;隔離段b的直徑設定為D2=6.5 mm,長度設定為L2=6 mm。藥柱的直徑與隔離段b的直徑一致,總長度設定為L=17.7 mm,共分為4個裝填層,由上至下,每個裝填層的內裝藥成分、藥量和密度設置值見表1。

1-電發火管;2-隔離段a;3-隔離段b;4-裝填藥柱;5-輸出端圖1 傳火傳爆序列結構及能量傳遞過程示意圖Fig.1 The structure and the energy transfer process of the fire and explosion sequence

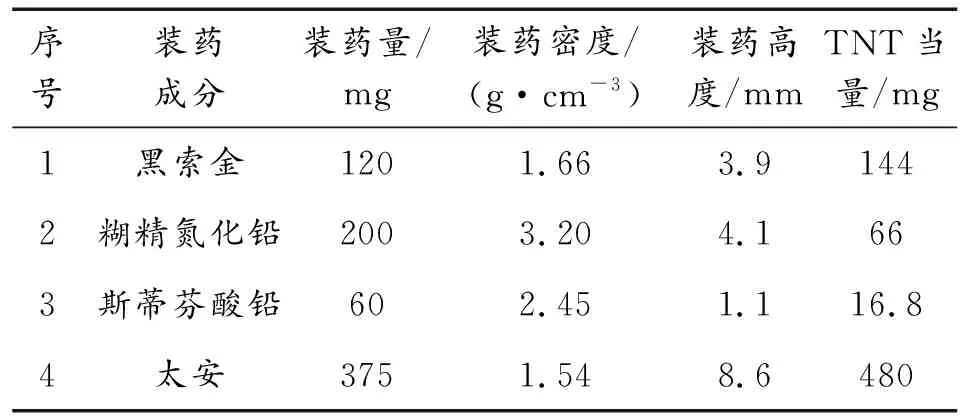

表1 藥柱不同裝填層的參數設計Table 1 The designed parameters of different filling layers in the powder column of the fire and explosion sequence

傳火傳爆環節過程原理如下:電發火管接收額定電流后開始工作,將產物輸出在裝置結構組成的小尺度密閉容腔(隔離段a和b)內,由于隔離段直徑的減小,腔內化學反應的劇烈程度不斷上升,刺激流場內產生激波-對流火焰復合波并引發下級序列,裝填藥柱工作后將上級輸出能量進一步傳遞和放大,最終實現燃燒向爆轟過程的轉變。

2.2 實驗條件

對于封閉容腔而言,間隙尺寸的變化直接改變流場內爆轟波的誘導距離長度,進而導致燃燒轉爆轟(DDT)過程的發展空間和時間不同,影響傳火傳爆環節的輸出性能。此外,環境溫度和初始點火藥量不同,反應體系內的化學動、熱力學屬性也不同,進而改變密閉容腔內的能量傳遞和轉換進程,影響下級序列在輸出端的表現。

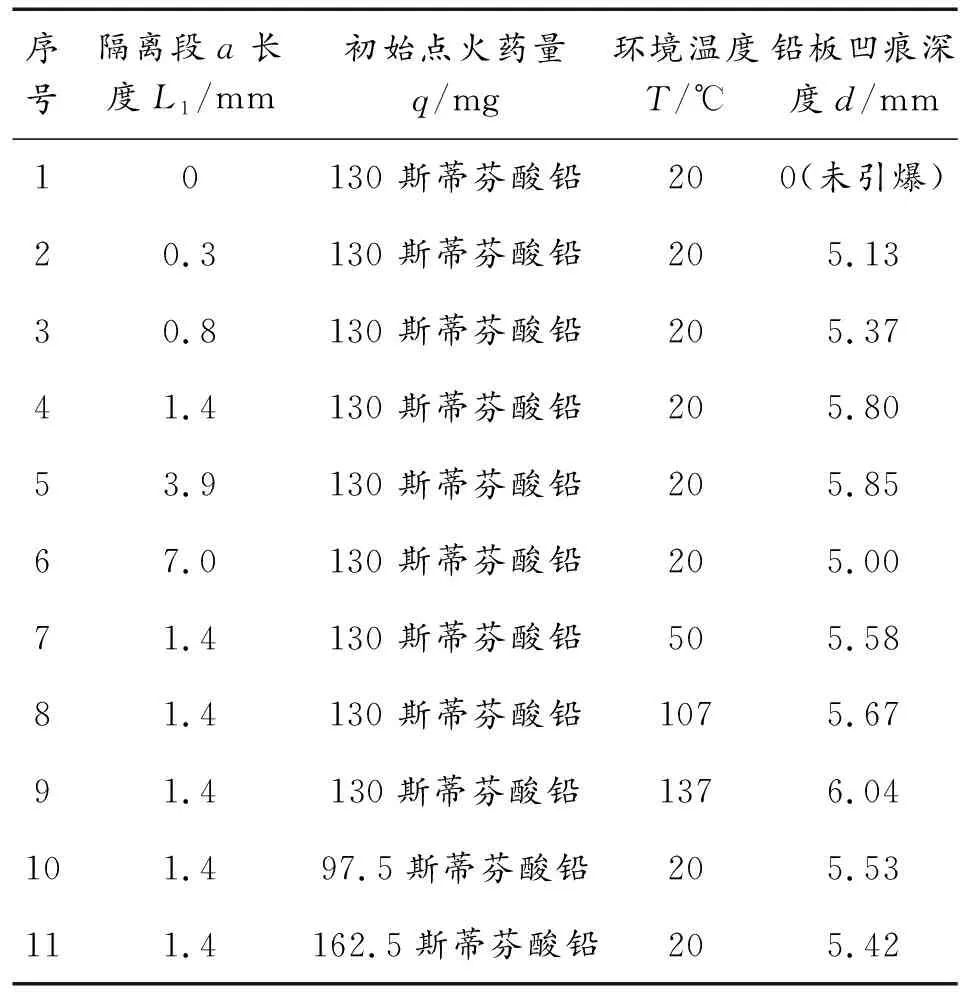

為考察傳火傳爆環節輸出性能受初始輸入條件的影響規律,分別設置不同的隔離段a長度(L1)、環境溫度(T)和電發火管初始點火藥量(q),依次開展不同條件下的序列發火實驗,具體實驗工況如表2所示。

表2 不同工況的實驗條件和實驗結果

其中,工況1~工況6對應不同隔離段a長度的實驗工況,工況1為無間隙工況,工況6為過間隙工況,二者分別代表了間隙尺寸條件的兩個極端。通過對比工況1~工況6在輸出端的性能表現,選取工況4為基準工況,與工況7~工況9相結合,考察傳火傳爆序列受環境溫度的影響。最后,結合工況4、工況10和工況11分析初始點火藥量對輸出威力的影響。由于實際傳火傳爆環節作用時間很短(一般在ms級或更快),因而火工藥劑的起爆傳爆可以看作一個瞬時反應過程,而熱量的傳遞和傳導過程則相對緩慢很多。因此,在開展的傳火傳爆序列實驗研究中,各工況均未考慮起爆瞬時的熱損失。

2.3 實驗測定

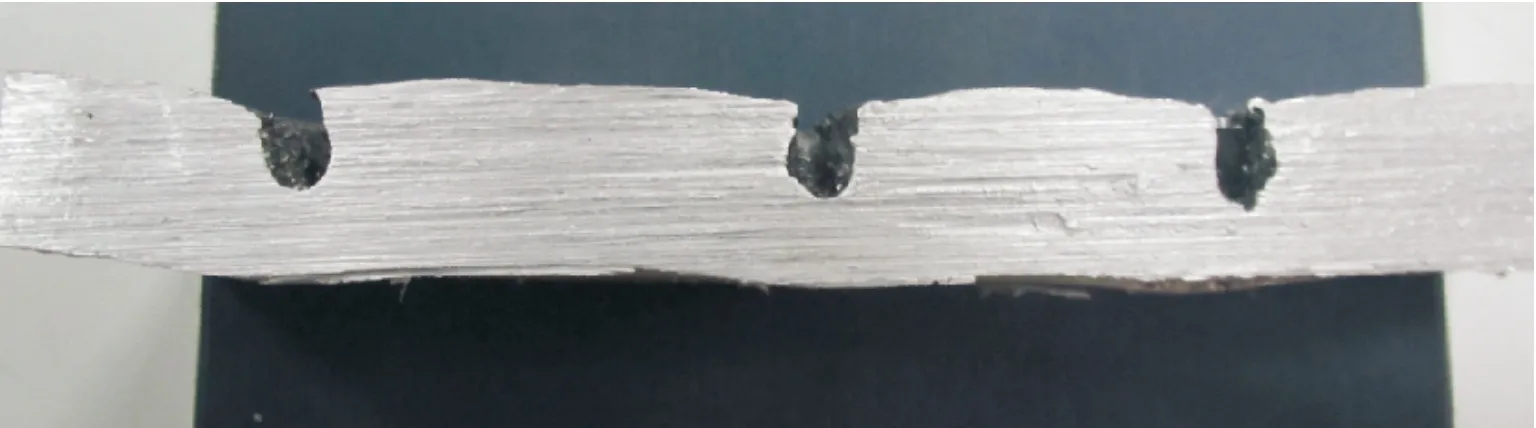

本文中采用鉛塊凹痕實驗法[11]測定傳火傳爆序列發火實驗的結果,實驗時,通過專用裝夾工裝將序列輸出端固定在實驗設備上,并與鉛塊接觸,裝填藥柱(表1)被逐級引發后,產生軸向輸出,最終在鉛塊上留下凹痕,通過螺旋測微器(即千分尺)等專用工裝儀器測量鉛板凹痕深度(d),獲得不同輸入條件下傳火傳爆序列的輸出性能。實驗原理見圖2。

1-裝填藥柱;2-限制套筒;3-鉛塊;4-鋼墊圖2 鉛塊凹痕實驗法原理示意圖Fig.2 The mechanism of the experimental method for dent test on lead block

3 結果分析與討論

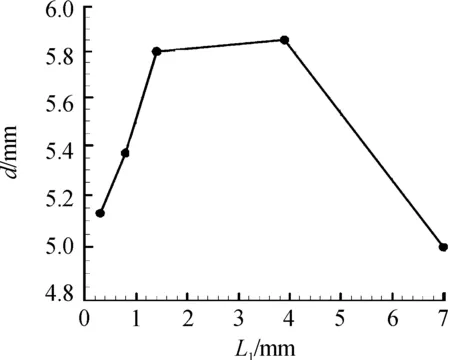

圖3和圖4分別給出了不同工況條件下,傳火傳爆序列發火性能實驗的鉛板凹痕照片記錄,并對凹痕深度進行了測量,方法如下:測量前,用毛刷或布清除鉛塊及凹痕表面的多余物殘渣,確定凹痕中心后,選取位置沿中心成180°的2個測量點,對2個位置點的數據進行測定并取平均值,即為所測鉛塊的凹痕深度取值。通過多點測量求取平均值的方式,可以有效避免單一測點的測量誤差,保證數據的有效性。

圖3 不同條件下發火實驗后鉛板凹痕照片Fig.3 The multimedia recordings for the dents on lead block of the different cases

圖4 凹痕截面照片Fig.4 Typical section view of the dents on lead block

3.1 間隙尺寸對發火性能的影響

不同間隙尺寸下,發火性能實驗獲得的鉛板凹痕深度取值見表2。為保證不同工況實驗數據的可對比性,本文所有實驗結果均采用固定人員、固定設備和固定儀器的方式獲取,避免因測量誤差導致的橫向不一致。從實驗結果來看,除了0間隙條件(工況1)外,其余工況中傳火傳爆環節均正常發火并產生凹痕,證明傳火傳爆序列在輸出性能上的穩定性。對比不同條件下的實驗結果發現,隨著隔離段a長度(L1)的增加,終端火工品序列在輸出端的能量呈上升趨勢,直至間隙過大(工況6)時,鉛板凹痕深度才出現下降。從小尺度空間內燃燒轉爆轟(DDT)過程的發展機理而言,當裝置結構組成的間隙尺寸增大時,密閉容腔內爆燃波/爆轟波的誘導距離增大,基于此,反應流流場內DDT過程的發展更為充分,更有利于能量在下級序列的傳遞和放大。此外,當密閉容腔內2段隔離段(a和b)的直徑不一致時,隨著通道面積的減小,容腔內反應介質的傳播速度和流場內化學反應的劇烈程度均明顯上升,這進一步刺激了工況2~工況6中激波-對流火焰復合波(爆燃波/爆轟波)的形成及發展。相應地,對于工況1而言,由于隔離段a的長度為0,電發火管的輸出產物直接進入到隔離段b,缺少了通道變窄(隔離段a至隔離段b)帶來的燃燒加速和流場失穩過程,點火元件的輸出能量無法得到進一步的發展。上述2個方面原因最終導致下級序列(裝填藥柱)未能成功引發,傳火傳爆環節失效。

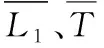

為了量化間隙尺寸與輸出能量的關系,圖5給出隔離段a長度(L1)與鉛板凹痕深度(d)之間的關系曲線。結果表明,當L1在1.4~3.9 mm范圍內,傳火傳爆序列的輸出性能較為穩定。從尺寸設計的角度而言,采用1.4mm的設計值,能夠在保證產品輸出性能的同時,兼顧元器件的通用性,因此,以L1=1.4 mm(工況4)為基準工況,進一步分析環境溫度和初始點火藥量對傳火傳爆序列發火性能的影響規律。

圖5 隔離段長度(L1)與鉛板凹痕深度(d)的關系曲線Fig.5 The correlation curve between the length of isolation section(L1) and the dent depth on lead block(d)

3.2 環境溫度對發火性能的影響

研究表明[12-15],反應流流場中火焰失穩和加速的過程通常伴隨著激波與火焰之間的相互作用,在此基礎上,介質的傳播形式轉變為以激波與火焰組成的復合波(包括爆燃波和爆轟波),以此實現燃燒向爆轟的轉換。隨著環境溫度的提升,流場內的部分區域可能出現能量聚集并產生熱點(hot spot),更有利于波陣面與火焰面的相互耦合,引起流場內的火焰失穩和加速,最終影響燃燒轉爆轟(DDT)過程的發展進程。因此,有必要考察環境溫度對傳火傳爆環節輸出性能的影響。

不同環境溫度下傳火傳爆序列輸出性能的統計結果見表2,結果表明,相對于常溫條件下的實驗結果(工況4),傳火傳爆序列在高溫條件下的輸出威力并無太大變化,說明傳火傳爆環節發火性能受環境溫度的影響較小。一方面,這是由其中斯蒂芬酸鉛裝藥的發火穩定性所決定的;另一方面,由于燃燒轉爆轟(DDT)過程的不斷發展,序列之間的能量逐級傳遞和放大,伴隨著流場內劇烈的化學反應變化,密閉容腔內的實際溫度已遠高于外在環境溫度,在此基礎上,溫度條件的變化幾乎無法影響流場內的化學反應進程。因此,傳火傳爆序列在不同環境溫度條件下的輸出威力相似。

3.3 初始點火藥量對發火性能的影響

電發火管內裝火工品的初始藥量直接決定傳火傳爆序列的點火能量,初始點火藥量越大,密閉容腔內燃燒轉爆轟過程的點火能量也越大。為考察電發火管在不同初始點火藥量下的輸出穩定性,以工況 4為基準藥量,工況10采用基準藥量的75%,工況11采用基準藥量的125%,依次進行發火性能實驗,并統計鉛板凹痕深度的取值,見表2。結果表明,相對于基準藥量(工況4),小藥量(工況10)和大藥量(工況11)條件下,傳火傳爆序列的輸出威力均略微下降。從發展規律而言,當容腔尺寸固定時,反應流流場內燃燒轉爆轟過程的發展進程也相對固化。此時,若減小初始點火藥量,容易導致DDT過程發展不充分,傳火傳爆序列的輸出威力則下降;若增大初始點火藥量,容易導致流場內激波-對流火焰復合波的強度過大,進而破壞下級火工品序列,同樣會導致輸出威力的下降。

4 相關性分析

為定量分析傳火傳爆序列輸入條件與輸出性能之間的相關性,輸入條件偏差值的相關性參數σ(n)為:

(1)

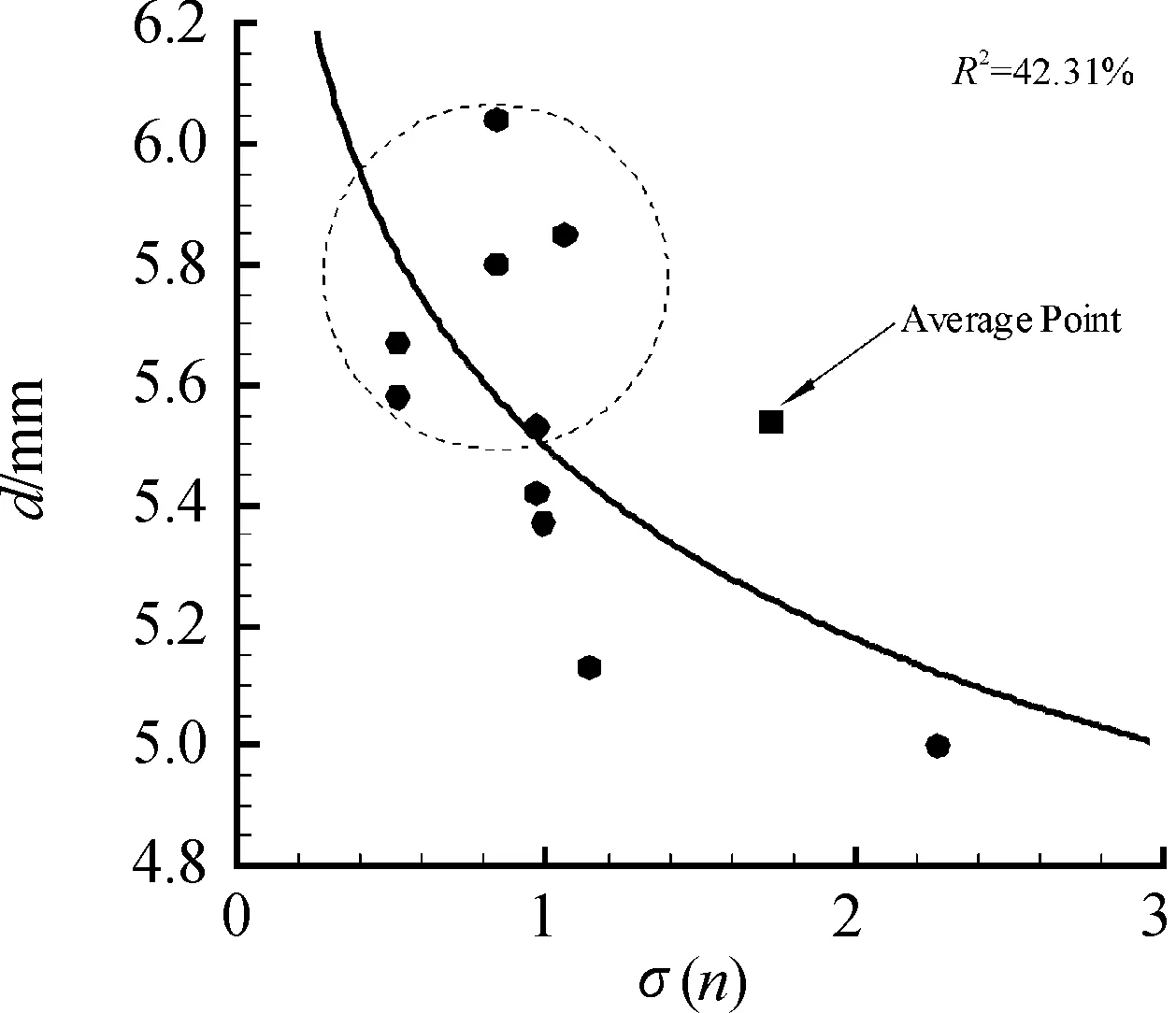

將不同工況的σ(n)與鉛板凹痕深度d擬合,繪制相關性曲線,見圖6。由于工況1中電發火管未正常引爆下級序列,因此,圖6曲線未包含工況1的試驗數據,只對工況2~工況11中成功子樣的結果進行分析。通過相關性分析可以發現,表2中3個輸入條件(隔離段a長度、環境溫度和初始點火藥量)對傳火傳爆序列輸出威力的影響較大,σ(n)和d的相關系數達到R2=42.31%。同時,上述3個參數并不能完全決定傳火傳爆環節的輸出性能,上文提到,諸如裝填密度、管壁厚度、管壁約束和推進劑狀態等因素,均對該環節燃燒轉爆轟過程的發展具有一定的影響。此外,對比平均點(average point)的統計結果可以發現,輸出威力大于凹痕深度平均值(5.54 mm)的工況,其對應的σ(n)取值均在[0.52,1.06]。該結果表明,輸入參數與其對應平均值的偏差越小,越有利于爆轟波在間隙尺寸組成的密閉容腔內的形成和發展,傳火傳爆序列在輸出端的發火威力也越大。

圖6 擬合偏差值σ(n)與鉛板凹痕深度d的相關性曲線Fig.6 The correlation curve between the fitting deviation value(σ(n)) and the dent depth on lead block(d)

考慮到本文中環境溫度和初始點火藥量對輸出威力的影響較小,仍以工況4中的環境溫度和初始點火藥量為基準,分別取T=20 ℃和q=130 mg,將σ(n)的取值范圍換算為隔離段a長度(L1)的取值范圍。結果發現,當L1取值在[0.56 mm,3.90 mm]時,傳火傳爆序列在輸出端的發火性能較好。在對初始點火元器件進行結構設計的過程中,應當充分考慮裝置結構所產生的間隙尺寸,以本文所使用的電發火管為例,當隔離段a的長度不小于0.56 mm時,能夠有效保證傳火傳爆序列的輸出威力滿足使用要求。

5 結論

1) 以典型航天火工品序列中傳火傳爆環節為研究對象,重點考察序列結構間隙組成的密閉容腔內燃燒轉爆轟過程的發展,并通過設置不同的間隙尺寸、環境溫度和初始點火藥量,分析傳火傳爆序列輸出性能受輸入條件的影響規律。結果表明,相對于環境溫度和初始點火藥量,間隙尺寸對傳火傳爆環節輸出威力的影響更為明顯。

2) 為保證輸出威力滿足使用要求,電發火管等元器件的尺寸間隙設計應在[0.56 mm,3.90 mm]。