某武器分系統箱體加工工藝研究

彭代強 張 建 朱文兵 杜金城 王彥軍

(中國兵器裝備集團自動化研究所,四川 綿陽 621000)

某武器分系統共有5個單體構成,箱體零件作為01單體最重要的1個部分,承擔著系統的綜合信息處理功能。該箱體使用材料為鑄造鋁合金,鑄鋁的密度比鑄鐵和鑄鋼小,而比強度則較高[1],因此在承受同樣載荷條件下,采用鋁合金鑄件,可以減輕結構的重量[2-3]。但該箱體結構較為復雜,機械加工工序多,加工過程報廢率高,質量不穩定,影響產品今后的批量生產。為了解決該質量隱患,項目改進小組決定對箱體的機械加工過程進行工藝分析,降低箱體加工的報廢率,提高產品質量。

1 分析原因

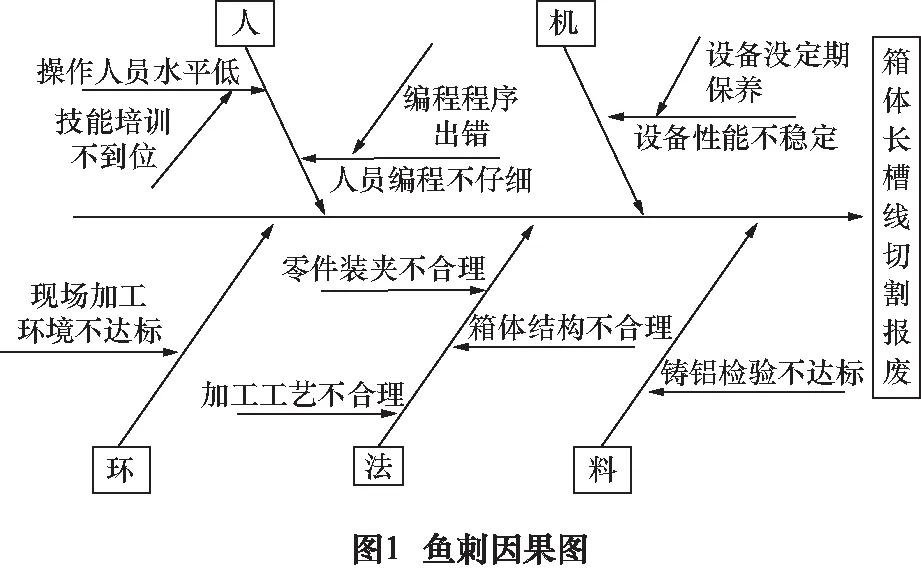

經現場查看箱體的不合格品,發現產生報廢的工序均為內表面安裝板卡的長槽加工工序。由于箱體整體結構內表面多、加工內長槽的工藝方法選擇受限,因此在箱體的機械加工工藝卡片上明確箱體內長槽的加工方式為線切割。而鑄鋁件線切割產生缺陷的原因較多[4],為找出內長槽線切割產生報廢的原因,項目改進小組集思廣益,認真分析,通過運用頭腦風暴法,從人、機、料、法及環5個方面認真梳理,共列出了8條原因,同時小組成員對原因進行了分析,并一一列舉在因果圖上(見圖1)。

由分析可知,導致箱體加工檢驗合格率低的末端因素共有如下8個:

(1)操作人員水平低。

(2)編程程序出錯。

(3)設備沒定期保養。

(4) 鑄鋁檢驗不達標。

(5) 箱體結構不合理。

(6) 加工工藝不合理。

(7) 零件裝夾不合理。

(8) 現場加工環境不達標。

小組成員針對8項末端原因逐一進行要因確認,最終確定影響箱體合格率低的因素是箱體結構不合理和加工工藝不合理。

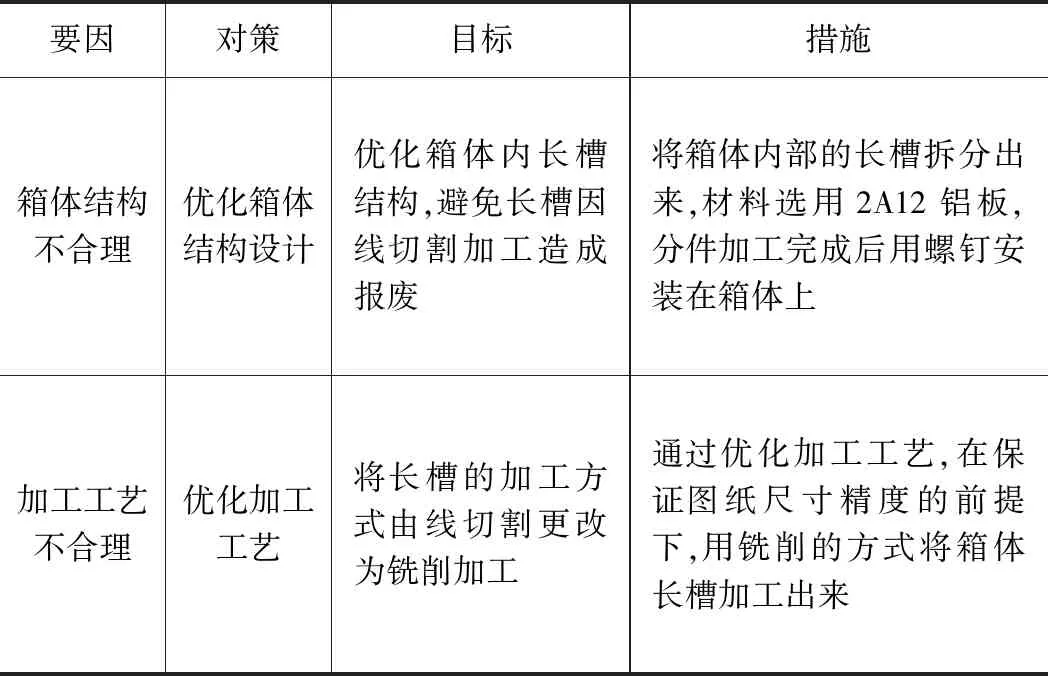

從箱體內長槽尺寸圖(見圖2)可以看出,箱體內長槽的間距尺寸精度為±0.1 mm,槽深度為173.5±0.1 mm。該內長槽結構采用常規的銑削加工無法實現,如采用插床加工,長槽精度又無法滿足要求[5],整體加工的工藝方法選擇受限,因此該長槽采用了線切割加工的方式。而線切割加工尺寸精度較高且切割面積較大的鑄鋁件容易產生切割缺陷,從而造成箱體加工出現質量問題[6-7]。

經查看箱體的機械加工工藝過程卡片,箱體的加工工藝路線大致為:鑄造箱體外形→粗精銑箱體外形→線切割箱體內長槽→加工各處孔→鋁氧化→噴漆→刻字→填漆。由于內長槽尺寸精度要求較高,且深度為173.5±0.1 mm,因此工藝上采用線切割加工的方式。而鑄鋁件本身存在不同程度的氣孔等缺陷(鑄造件的正常現象)[8-10],內部導電性較差,線切割設備電極絲在“走絲”的過程中如果遇到這類缺陷,且切割面積較大的情況下,就會出現“跳絲”現象[11],造成長槽臺階出現裂紋或缺損,從而無法達到內長槽的加工工藝要求。

2 制定對策

小組針對以上分析得出的主要原因制定了對策表,見表1。

表1 要因分析對策表

3 實施對策

在實際加工過程中,我們嚴格按照PDCA循環階段要求,根據選用的對策采取了相應的措施,具體實施如下:

對策一:優化箱體結構設計

通過分析箱體的結構和裝配要求,在不影響功能和使用的前提下,運用TRIZ物理矛盾與分離原理的方法,將箱體結構由整體鑄造更改為外殼鑄造+內部鋁件安裝的方式,箱體圖紙拆分為鑄造箱體(材料牌號:ZL1010A)、導軌塊(材料牌號:2A12/H112)和螺釘3個部分,最終用螺釘將導軌塊安裝在鑄造箱體上。

對策二:優化加工工藝

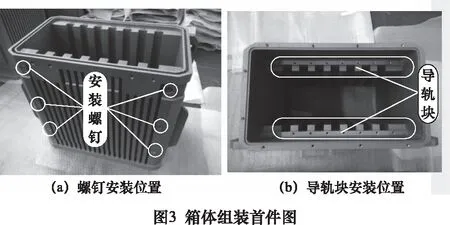

在箱體結構優化后,通過分析箱體的工藝編制路線,運用TRIZ物理矛盾與分離原理的方法,優化加工工藝,將箱體導軌塊(即“長槽”部位)的加工方式由線切割更改為銑削加工同時采用孔距精準定位,提高箱體和導軌塊的安裝起始尺寸和孔距精度(±0.02 mm以內),保證導軌塊組裝后平面度控制在0.1 mm內。通過首件加工驗證,實現了導軌塊的銑削加工和箱體的螺釘連接安裝(箱體組裝首件見圖3)。

4 效果檢查

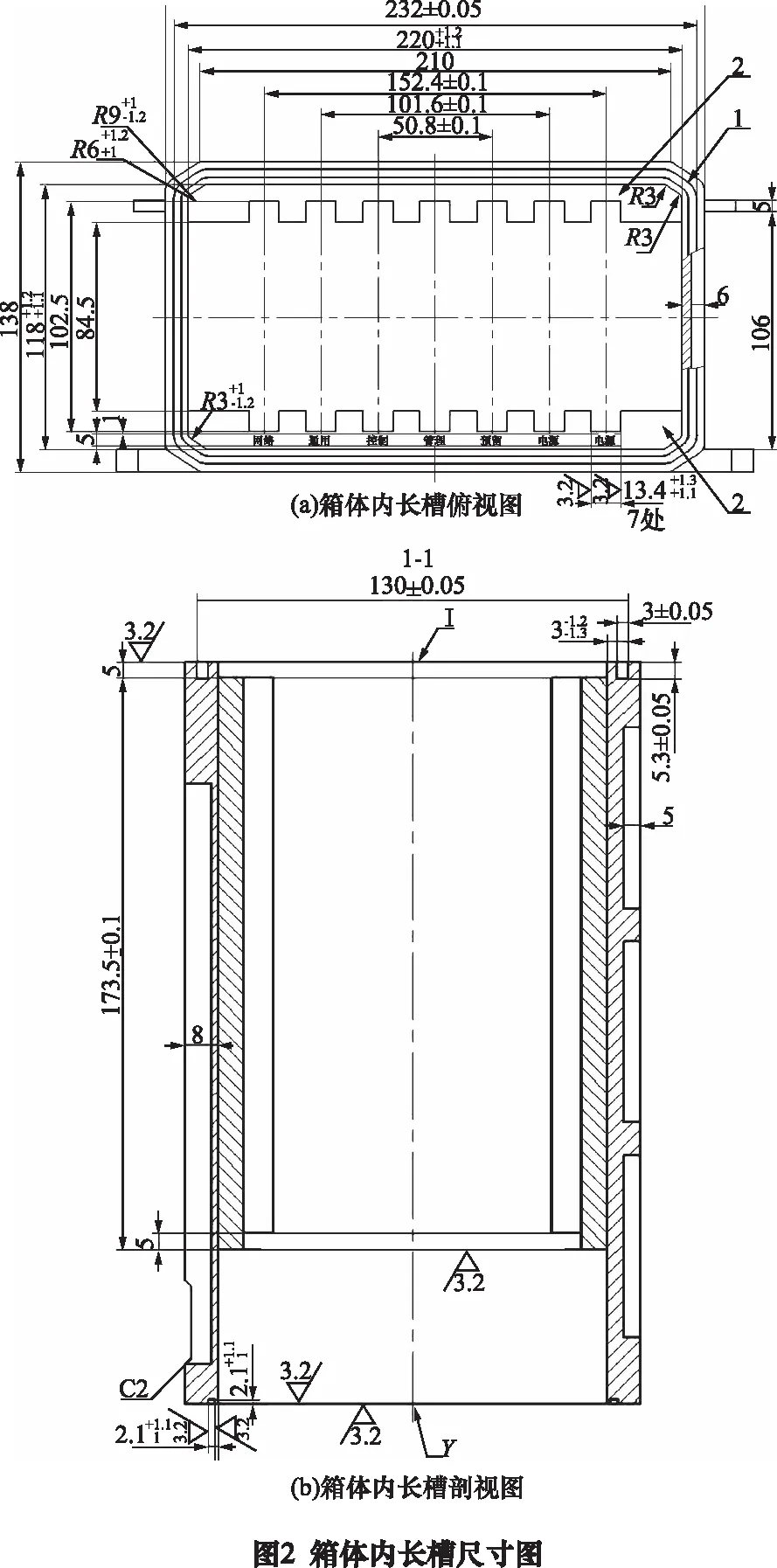

經過對分系統箱體機械加工開展工藝技術研究,將箱體從設計和工藝上進行優化后,箱體經首件驗證,內部各處長槽美觀、一致,沒有出現裂縫和缺損。組合噴漆后,外觀噴漆效果與之前的整體鑄造基本一致,導軌塊組裝后整體平面度在0.1 mm以內,且長槽的表面粗糙度較之前的6.3 μm提高到3.2 μm,更利于后期裝配使用(首件噴漆實物見圖4)。

在后續的63件箱體加工完成后,經過本單位質量部門檢驗,加工尺寸和精度滿足圖紙要求,全部合格,合格率100%,目標達成。

5 結語

本文通過分析箱體機加工藝過程,找出了鑄造箱體線切割加工報廢產生的原因,運用TRIZ物理矛盾與分離原理的方法,采用工藝驗證、首件確認的方式,確定了合理經濟的工藝方案,使箱體零件的機加合格率提高到100%,加工效率提高了40%,單件的機加工成本降低了20%,對類似箱體的加工工藝研究具有一定的參考價值。