我國高爐用炭磚現狀及評述

車玉滿,李忠武,孟超惠,謝明輝,郭天永,李仲

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司,遼寧鞍山 114021;3.鞍鋼股份有限公司制造管理部,遼寧 鞍山 114021)

伴隨著我國高爐技術的快速發展,高爐炭磚生產工藝及理化指標也得到了快速發展和改進。20世紀50年代到70年代,我國高爐用炭磚幾乎都是從前蘇聯引進的普通炭磚,其理化指標非常差,高爐壽命也非常短。從20世紀80年代開始,伴隨著我國鋼鐵產量進入大幅度增長通道,高爐開始向大型化發展,高爐冶煉強度越來越高,普通炭磚的質量已經無法滿足高爐長壽的要求。自此,我國開始重視炭磚的研發,先后開發了自焙炭磚、半石墨炭磚、微孔炭磚、超微孔炭磚以及高導熱石墨炭磚,高爐用炭磚技術和質量取得了巨大進步。同時,我國一些企業的大型高爐也開始大量引進國外優質炭磚,我國高爐用炭磚整體上已經達到了世界先進水平。但是,除少數幾家企業外,大多數企業高爐長壽水平依然沒有達到一代爐役壽命15年、單位爐容產量15 000 t/m的目標,除與施工質量、日常管理等因素有關外,也與不恰當炭磚選材、過分追求單一的理化指標以及爐缸結構不合理有關。

1 我國高爐用炭磚發展歷程

1.1 普通炭磚

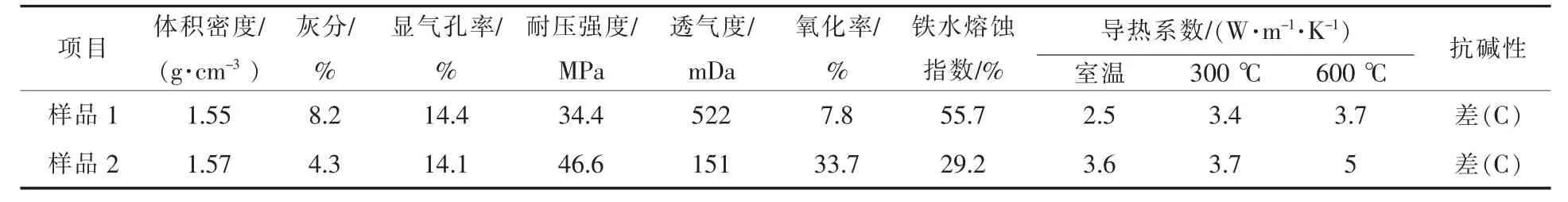

20世紀50年代到70年代,我國高爐用炭磚幾乎都是從前蘇聯引進技術和工藝生產的普通炭磚,具體性能指標見表1。普通炭磚的導熱系數指標最高只能達到5.0 W/(m·K),透氣度基本在150 mDa以上,鐵水熔蝕指數基本在30%以上,抗堿侵蝕指標較差。由于當時的高爐冶煉強度普遍不高,普通炭磚基本滿足了高爐一代爐役壽命8~10年的要求。

表1 普通炭磚性能指標Table 1 Performance Indexes of Common Carbon Bricks

1.2 自焙炭磚

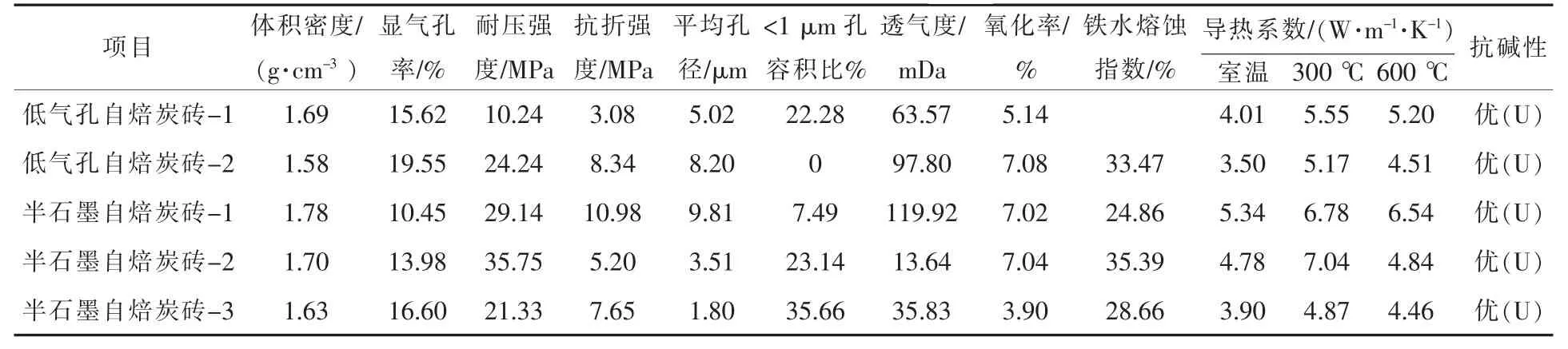

20世紀80年代,我國自主研發了一種簡單的炭磚——自焙炭磚生產工藝,生產低氣孔率自焙炭磚、半石墨自焙炭磚等產品,產品質量較鋁磚、黏土磚明顯提高,在一段時間內得到了推廣應用。應用后,一些高爐取得了明顯效果,高爐一代爐役壽命得到有效延長,例如鞍鋼10號高爐第5代爐齡達到了13年8個月,單位爐容產量10 117 t/m;但大部分高爐實際效果并不好,主要是高爐開爐后一段時間內自焙炭磚熱面溫度沒有達到焙燒溫度,炭磚性能指標沒有得到改善,導熱系數指標只能達到5.0~7.0 W/(m·K),透氣度基本在35 mDa以上,<1 μm孔容積比和耐壓強度指標非常低,耐鐵水滲透侵蝕能力差。某高爐大修停爐后自焙炭磚性能指標見表2。

表2 自焙炭磚性能指標Table 2 Performance Indexes of Self-baking Carbon Bricks

1.3 半石墨炭磚

20世紀80年代中期到90年代初期,我國自主研發了半石墨炭磚,一些企業的產品質量已經達到或接近同時期日本BC-5S質量標準,半石墨炭磚性能指標見表3。產品主要有普通半石墨炭磚和半石墨SiC磚。優質半石墨炭磚是以電煅無煙煤為原料,完全不用冶金焦,與普通炭磚及自焙炭磚相比,導熱系數、耐壓強度、透氣度等指標均得到提升,但<1 μm孔容積比和氧化率指標依然偏低。同時,由于半石墨炭磚生產工藝相對簡單,一些企業為降低生產成本,使用冶金焦作為原料,造成了半石墨炭磚質量良莠不齊。

表3 半石墨炭磚性能指標Table 3 Performance Indexes of Half-graphite Carbon Bricks

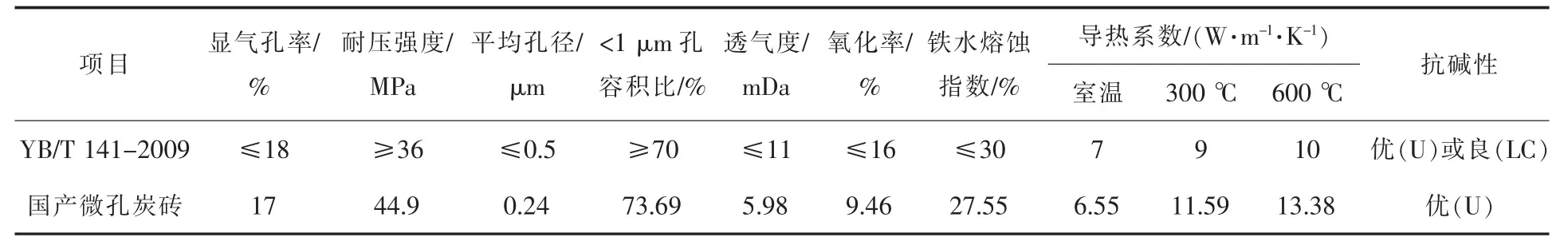

1.4 微孔炭磚

為了提高炭磚抗鐵水滲透侵蝕能力,從20世紀90年代初期開始,國內開發了微孔炭磚生產工藝,該工藝以電煅無煙煤為主原料,添加少量SiO、AlO細粉作為添加劑,產品的性能指標見表4。由表4可見,微孔炭磚平均孔徑達到了0.24 μm,遠低于標準≤0.5 μm 水平;<1 μm 孔容積比達到了73.69%,超出標準要求;導熱系數達到了 10 W/(m·K)(300 ℃)以上,而且隨著溫度上升,導熱系數穩定上升,增強了防止鐵水滲透侵蝕、堿金屬(KO、NaO)及鋅化學侵蝕的能力。上述指標大幅提升的同時,耐壓強度等性能指標也大幅提升,國產微孔炭磚的質量水平已進入國際先進水平行列。

表4 國產微孔炭磚性能指標Table 4 Performance Indexes of Domestic Micro-pore Carbon Bricks

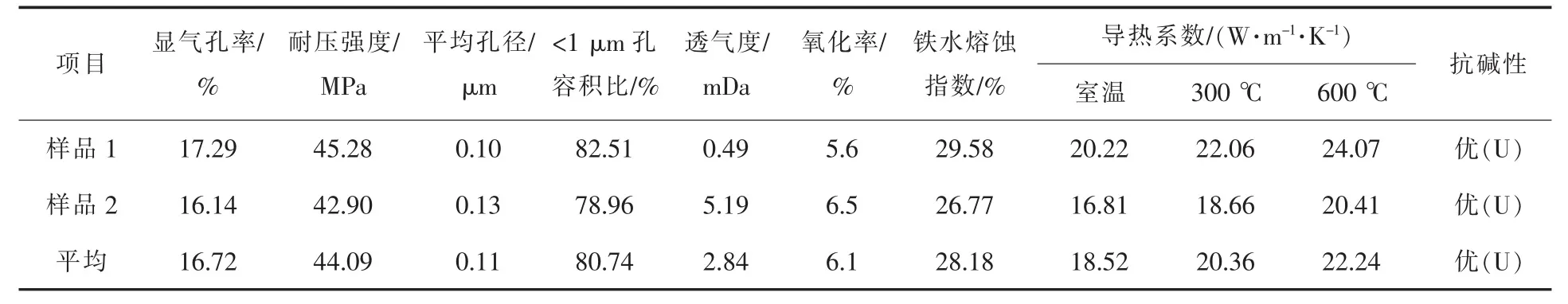

1.5 超微孔炭磚

超微孔炭磚是以石墨化無煙煤和電煅無煙煤作為原料,添加包括SiO、AlO、金屬Al和金屬Si細粉作為添加劑的生產工藝,添加多種添加劑的主要作用是大幅度提高<1 μm孔容積比指標,超微孔炭磚的<1 μm孔容積比指標基本達到了80%以上,同時透氣度性能也得到大幅度降低。采用提高石墨化度的生產工藝的超微孔炭磚導熱系數一般能夠達到 18 W/(m·K)(300℃)以上,而且隨著溫度上升,導熱系數穩定上升,除抗壓強度指標偏低外,其他指標基本接近國外同類型炭磚的性能指標,具體見表5。

表5 國產超微孔炭磚性能指標Table 5 Performance Indexes of Domestic Supper Micro-pore Carbon Bricks

2 國外優質炭磚在國產高爐的應用

隨著我國高爐現代化、大型化快速發展,一些大型高爐引進國外優質炭磚,主要有美國UCAR公司模壓小塊炭磚NMA、NMD,法國大塊炭磚AM102,日本 NDK 大塊炭磚 BC-7S、BC-8SR、BC-12SR,德國SGL大塊炭磚SGL-7RD和SGL-9RDN等。

2.1 美國UCAR公司模壓小塊炭磚NMD和NMA

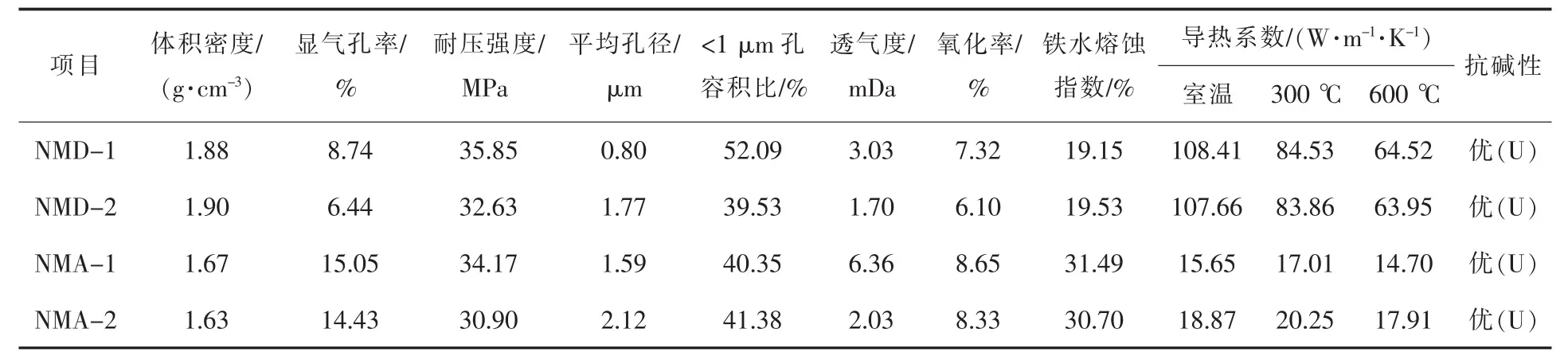

美國UCAR公司模壓小塊炭磚NMD和NMA在國內很多高爐上應用,取得過較好效果。NMD主要以電極石墨為原料,添加SiO細粉作為添加劑;NMA主要是以電煅無煙煤和電極石墨為原料,添加SiO細粉作為添加劑。具體性能指標見表6。

表6 美國UCAR公司NMD和NMA炭磚性能指標Table 6 Performance Indexes of NMD & NMA Carbon Bricks Made by UCAR Company in USA

(1)NMD 炭磚

NMD炭磚室溫下導熱系數達到100 W/(m·K),但隨著溫度升高導熱系數顯著下降,明顯屬于石墨磚特性。NMD炭磚致密度很高,體密高達1.90 g/cm,顯氣孔率很低,屬超高密度炭素制品,抗氧化、抗鐵水熔蝕性很好,遠優于微孔炭磚。但NMD平均孔 徑 約 為 1.0 μm,<1 μm 孔容積比 僅 能 達 到52%,抗鐵水滲透侵蝕性能較差。

NMD炭磚的原料以電極石墨為主,經熱壓成型,完全不用電煅無煙煤,焙燒溫度較低,添加SiO細粉未發生化學反應,也沒有轉換成βSiO相,因而微氣孔性能差,結構疏松多孔,抗鐵水滲透侵蝕性能較差。

(2)NMA 炭磚

NMA炭磚顯氣孔率為15%左右,體積密度為1.65 g/cm左右,導熱系數較好,在 14~20 W/(m·K)之間,抗鐵水熔蝕指數>30%,<1 μm孔容積比僅能達到40%,微氣孔性能差,添加SiO細粉未發生化學反應,沒有轉換成βSiO相,其綜合性能指標不如一般微孔炭磚。

2.2 法國大塊炭磚AM102

我國除武鋼5高爐第一代爐役引進法國AM102炭磚外,尚無其他企業報導。按照我國行業標準,法國AM102屬于微孔炭磚,原料全部以電煅無煙煤為主,具體性能指標見表7。由表7可見,AM102 炭磚平均孔徑為 0.11 μm,<1 μm 孔容積比達到了79%,鐵水熔蝕指數達到了13.5%;導熱系數 300 ℃時為 8.25 W/(m·K),低于標準要求,而且隨著溫度上升,導熱系數穩定上升,600℃時達到了14 W/(m·K),遠超過標準要求;抗鐵水滲透侵蝕、堿金屬(KO、NaO)及鋅化學侵蝕的能力較好,但耐壓強度指標較低,在高爐內容易出現粉化、剝離侵蝕。

表7 法國AM102炭磚性能指標Table 7 Performance Indexes of French AM102 Carbon Bricks

2.3 日本NDK大塊炭磚BC-7S和BC-8SR

日本NDK大塊炭磚BC-7S、BC-8SR在國內很多高爐上應用后取得過較好效果,其主要以電煅無煙煤為原料,添加SiO細粉,按照我國行業標準,BC-7S屬于微孔炭磚,BC-8SR屬于超微孔炭磚,具體性能指標見表8。

表8 BC-7S、BC-8SR炭磚性能指標Table 8 Performance Indexes of BC-7S & BC-8SR Carbon Bricks

(1)BC-7S大塊炭磚

BC-7S采用電鍛無煙煤作為主要原料,添加SiO細粉,無人造石墨添加劑,穩定性非常好,最大不足是<1 μm孔容積比指標低,未達到70%以上,但是平均孔徑達到了<1 μm的要求。顯微結構可見,加入的 Si粉未與 C 發生反應生成 SiC,其抗鐵水熔蝕性好,鐵水熔蝕率<20%,優于國產炭磚,導熱系數平均 12 W/(m·K)(300 ℃),達到了我國微孔炭磚的導熱系數的要求水平,而且導熱系數不隨溫度變化發生較大波動,說明質量穩定性非常好。BC-7S存在的最大問題是耐壓強度和<1 μm孔容積比指標低,容易出現粉化和疏松。

(2)BC-8SR大塊炭磚

BC-8SR大塊炭磚是以電煅無煙煤為主要原料,加入少量電極石墨,其耐壓強度指標大幅度上升,平均孔徑指標基本能夠達到0.1 μm左右,<1 μm孔容積比達到80%以上,超過微孔炭磚標準要求水平,抗鐵水熔蝕性好,鐵水熔蝕率<30%,導熱系數達 18 W/(m·K)(300 ℃)以上,但導熱系數隨著溫度上升出現明顯下降,具有石墨屬性。

BC-8SR炭磚各項性能指標比BC-7S有所上升,但導熱系數指標穩定性不如BC-7S,不宜過多用在與鐵水接觸熱面使用,否則會影響使用效果。近年來,日本NDK公司相繼開發出BC-10SR、BC-12SR、BC-15SR系列產品,導熱系數等指標甚至提高至30 W/(m·K)以上,達到我國石墨炭磚的標準,但其使用效果還有待評估。

2.4 德國SGL大塊炭磚SGL-7RD和SGL-9RDN

近年來德國SGL大塊炭磚SGL-7RD和SGL-9RDN在國內很多大型高爐上得到應用,取得過較好效果,其主要是以電煅無煙煤為原料,添加SiO細粉,按我國行業標準屬于超微孔炭磚,具體指標見表9。

表9 SGL-7RD和SGL-9RDN炭磚性能指標Table 9 Performance Indexes of SGL-7RD & SGL-9RDN Carbon Bricks

(1)SGL-7RD

SGL-7RD是德國SGL公司20世紀90年代產品,在我國許多大型高爐得到應用。SGL-7RD炭磚是采用電鍛無煙煤1 600℃以上高溫焙燒,其抗壓強度指標超過50 MPa,導熱系數指標雖然不高,但穩定性非常好,該特征表明SGL-7RD中無人造石墨添加劑。

(2)SGL-9RDN

SGL-9RDN是德國SGL公司21世紀之后開發的產品,近年來在我國大型高爐上得到應用,發展較為迅猛。SGL-9RD炭磚采用電鍛無煙煤高溫焙燒,與SGL-7RD相比導熱系數大幅度提升,但是導熱系數指標隨著溫度發生波動,而且呈現高溫度區間導熱系數下降的趨勢,導熱系數這一特征表明,應該添加一些石墨質添加劑。

3 高爐用炭磚綜合評述

根據多座使用不同炭磚品種的高爐破損調查結果,炭磚被侵蝕的主要原因依次是:

(1)鐵水滲透侵蝕。主要發生在爐缸底部位置,與炭磚所承受鐵水靜壓力有關,當鐵水靜壓力大于0.6 MPa后,鐵水容易滲入>1 μm炭磚空隙內部,破壞炭磚組織結構。該種侵蝕主要與炭磚<1 μm孔容積比、透氣度等指標有關。因此,爐缸鐵口以下部位炭磚應該選擇<1 μm孔容積比大于80%、透氣度小于5 mDa的真正超微孔炭磚。

(2)炭磚熱面出現疏松和粉化。當炭磚所承受的熱應力和剪切力之和超過耐壓強度時,炭磚容易出現環裂,爐內含堿金屬、鋅和水蒸氣煤氣滲入裂縫,與炭磚發生化學侵蝕反應,造成炭磚晶格膨脹后出現疏松和粉化。該種侵蝕主要與炭磚導熱系數、耐壓強度、氧化率和抗堿性指標有關。當炭磚的導熱系數提高到16 W/(m·K)以上、耐壓強度大于50 MPa以上,以及氧化率指標<16%和耐堿性侵蝕達到良或優時,可以有效地降低炭磚出現疏松和粉化侵蝕程度。

(3)鐵水熔蝕。如果炭磚與鐵水直接接觸,炭磚中灰分(含添加劑)過高以及鐵水熔蝕指數偏低時,炭磚容易出現鐵水熔蝕侵蝕。該種侵蝕主要與炭磚導熱系數、鐵水熔蝕指數指標有關。當炭磚的導熱系數提高到16 W/(m·K)以上時,在有效冷卻制度配合下,炭磚熱面容易形成渣鐵殼,阻隔炭磚與鐵水直接接觸。當鐵水熔蝕指數<30%,最好鐵水熔蝕指數<25%,可以有效地減緩炭磚出現熔蝕速度。因此,選擇炭磚評價指標應該改變以往過于看重導熱系數單一指標的習慣。筆者認為,評價炭磚指標的次序應該是<1 μm孔容積比、導熱系數、耐壓強度、透氣度、抗鐵水熔蝕指數、氧化率、抗堿性,需要嚴格按照行業標準對炭磚質量進行綜合評價,不應該過于偏重某單一指標。

當前的行業標準中沒有對炭磚灰分提出具體標準,但企業在選擇炭磚質量時,需要重點監測炭磚灰分含量,對于全部以電煅無煙煤為原料生產的炭磚,其灰分含量一般<10%。如果炭磚灰分檢測值>10%,往往是原料中添加一些添加劑,因此,需要監測炭磚結構,檢測SiO、金屬Si細粉是否生成SiC和β相,檢測AlO和金屬Al是否生成β相,以及炭磚空隙中填充物是否出現絮狀。

目前,炭磚的發展方向是盡可能地提高導熱系數和<1 μm孔容積比指標,在原料中往往配加多種添加劑,用于提高抗鐵水熔蝕性和微氣孔指標,但在生產過程中,需要充分保證焙燒溫度和焙燒時間,保證SiO、金屬Si細粉全部轉化為SiC和βSiO相,保證AlO和金屬Al完全轉化為β相,并且均勻地填充于炭磚空隙中。

按照目前的生產工藝,完全采用電煅無煙煤作為原料以及采用提高石墨化度的方法生產炭磚,炭磚的導熱系數最大只能做到16~18 W/(m·K)。有些炭磚生產企業采用大量添加人造石墨的方法來提高導熱系數,由于石墨耐鐵水熔蝕性能極差,因此,該類炭磚即使導熱系數再高,也不能用于與鐵水直接接觸的爐缸部位。因此,高爐不必要追求炭磚過高的導熱系數,而是需要重點關注炭磚導熱系數隨著溫度變化的穩定性。

按照爐缸的結構形式,在冷卻壁與炭磚之間基本保留60~80 mm空隙,用碳素散料搗實。由于碳素搗料在其正常工作溫度環境下,導熱系數最高只能達到 18 W/(m·K)。因此,炭磚不必選擇導熱系數過高,否則碳素搗料會成為熱阻,影響爐缸整體的傳熱效果。

4 結語

近30年,我國高爐用炭磚的品種和質量都得到快速發展,主要品種有國產半石墨磚、國產微孔炭磚和國產超微孔炭磚,進口炭磚主要有美國UCAR公司模壓小塊NMA和NMD炭磚、日本NDK微孔BC-7S和超微孔BC-8SR大塊炭磚、德國SGL超微孔 SGL-7RD和SGL-9RDN大塊炭磚,為我國高爐長壽技術發揮了很大的作用,一些企業高爐長壽指標得到顯著改善,但也有企業的高爐依然還存在一些問題,一代爐役壽命過低,平均不足12年,這與高爐對炭磚質量的選擇有一定關系。高爐選擇炭磚時不應該過于看重導熱系數單一指標,應該綜合考慮<1 μm孔容積比、導熱系數、耐壓強度、透氣度、抗鐵水熔蝕指數、氧化率、抗堿性等指標,嚴格按照行業標準對炭磚質量進行綜合評價。