船用柴油機高壓共軌系統多構型噴油一致性研究

魏云鵬, 范立云, 陳康, 白云, 顧遠琪

(1.哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001; 2.重慶紅江機械有限責任公司,重慶 永川 402162)

隨著航運業的發展以及排放法規的日趨嚴厲,柴油機作為船舶的主要動力源,其燃油噴射系統的革新與升級迫在眉睫,高壓共軌技術在改善發動機燃燒、降低有害物排放、提高發動機動力性與經濟性方面具有巨大潛力,是未來船舶主機節能減排技術的重要發展方向之一[1-5]。然而,當前船用燃油系統難以滿足高功率、長噴油持續期和高循環噴油量的需求,因此如何保證噴油過程中的系統穩定,實現多缸、多次噴射過程精準控制是怠需解決的技術難題[6-10]。特別對于船用大功率柴油機,缸數最多可達至20缸,整機功率覆蓋寬廣,液力影響復雜。其液力構型和性能匹配影響了系統內部的壓力波動特性,從而引起了系統間多缸噴油一致性和穩定性問題。因此急需開展系統多構型整機建模研究,并通過系統液力性能仿真預測共軌系統的性能,為確定系統構型提供理論支持。

在當前研究中,為保證高壓共軌系統噴射性能的穩定性,Zhang等[11]采用了模塊化高壓油泵布置形式,提出了一種燃油系統結構,分別建立了多泵蓄壓式燃油噴射系統和高壓共軌系統的仿真模型,通過對比2個系統壓力波動程度。Hong等[12]設計了一種雙閥控制式的共軌系統,分別采用比例電磁閥和開關閥控制高壓油泵的進油端和共軌管的出油端,以實現共軌系統的穩定控制。Ferrari等[13]提出了一種燃油系統(取消共軌管,在泵出口加上蓄壓腔)與原共軌系統進行對比,均采用燃油計量閥和壓力控制閥協同控制,分析了共軌高壓容積對系統性能的影響。可見,國內外相關研究主要集中于燃油系統的結構設計和先進控制方法研究[14-15]。而針對目前廣泛應用的多缸船用共軌系統,多種液力構型間的響應特性及穩定性水平研究較少。對此,本文針對船用高速機共軌系統開展了概念設計和系統集成,分別建立了單軌整體式、雙軌并聯式、雙軌串聯式和無軌分布式4種共軌系統液力仿真模型。通過開展4種液力構型下循環噴油量多缸一致性、單缸一致性和動態壓力波動特性研究,揭示不同構型間的性能差異,為系統選型和結構設計提供理論支持。

1 船用高壓共軌系統結構形式

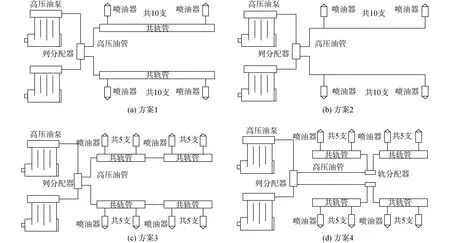

本文針對20V船用柴油機高壓共軌系統需求,提出4種系統布置方式,如圖1所示,通過對4種形式的共軌系統進行性能分析,最終確定所選用的共軌系統結構型式。

圖1 4種共軌系統結構形式Fig.1 Schematic diagram of four types of common rail system structure

方案1:單列氣缸布置一根共軌管,系統配置一臺分配器,分配器出口連接2列氣缸的共軌管,如圖1(a)所示,簡稱單軌結構。

方案2:系統不配置共軌管,配置一臺分配器,分配器出口通過高壓油管直接將燃油輸送至每個噴油器,連接各噴油器的高壓油管以下稱跳接管,如圖1(b)所示,簡稱無軌結構。

方案3:系統每列氣缸仍配置2根共軌管,但只配備一個列分配器,列分配器連接每列氣缸的一根共軌管,每列氣缸的2根共軌管再采用高壓油管串聯,如圖1(c)所示,簡稱雙軌串聯結構。

方案4:系統每列氣缸配置2根共軌管,每根共軌管負責為5支噴油器供油,共配置3各分配器,2臺高壓油泵與列分配器相連,列分配器2個出口分別連接2列氣缸的軌分配器,每個軌分配器再分別與每列氣缸的2根共軌管相連,如圖1(d)所示,簡稱雙軌并聯結構。

2 高壓共軌系統仿真模型建立及驗證

2.1 仿真模型搭建

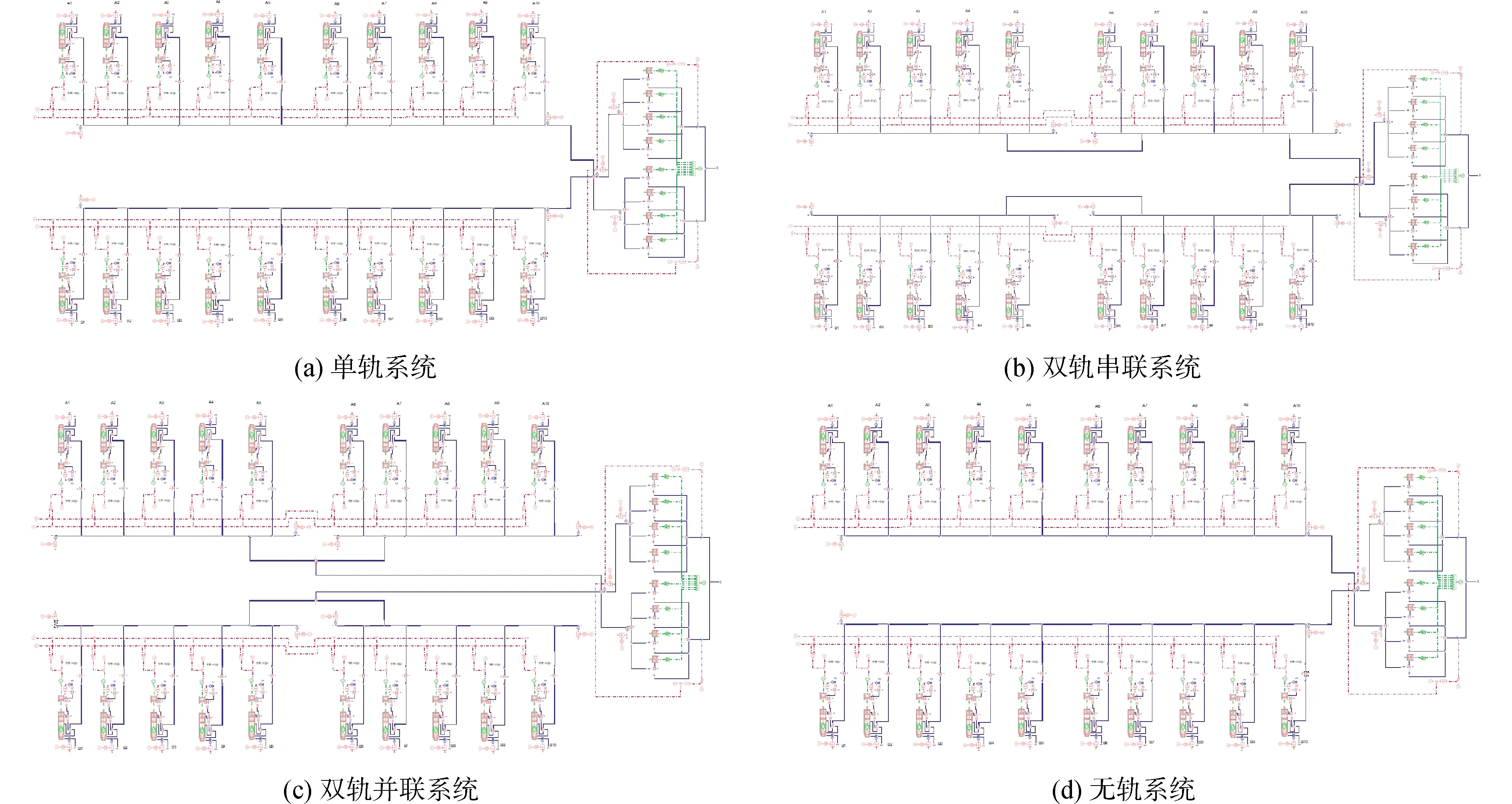

針對上文描述的4種液力構型,借助AMESim仿真平臺完成了20缸船用共軌系統液力仿真模型搭建。如圖2所示。包括:2個帶有燃油計量閥的四柱塞高壓油泵、分配塊、共軌管(根據構型不同,共軌管的結構形式有所區別)和20只大流量電控噴油器。其中高壓油泵和電控噴油器均配有蓄壓腔結構,各液壓元件通過高壓油管連接,噴油定時由ECU模塊控制,控制中考慮到供油、噴油時刻配比以及多缸間的噴油次序排列。

圖2 共軌系統仿真模型Fig.2 Simulation model of common rail system

高壓油泵供油過程采用PID反饋控制泵出口分配塊處的壓力穩定,保證系統的穩定性和動態響應特性。對系統模型中的高壓油泵模塊進行了簡化處理,簡化了進出油閥和燃油計量閥結構,但同時考慮了柱塞直徑、升程和凸輪型線等關鍵參數的影響。由于發動機缸數多,共軌管的長徑比已經超過200,不能簡單當作集中容積看待,因此共軌管建模過程考慮到了多缸噴油帶來的壓力降影響,以及各缸噴油器入口處的壓力呈現的滯后性。電控噴油器模型是整機模型的核心,也是波動現象的主要來源,因此進行了較為詳細的建模。主要包括:球閥控制閥結構、無靜態泄漏控制室、針閥和噴嘴結構。

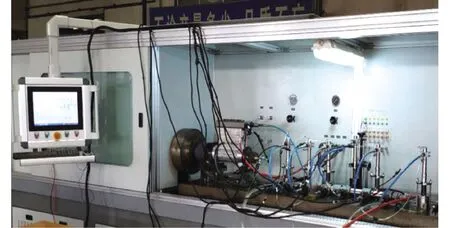

將高壓油泵、電控噴油器模型用管路連接,通過設置不同的管線模型參數以區別共軌管與高壓油管,即可得到共軌系統的仿真模型,如圖3所示。4種方案的建模過程相近,差別僅在與管線布置與連接方式不同。為了更好地區別系統的2列氣缸與各噴油器,將系統2列氣缸以A、B列命名,每列氣缸各缸噴油器在此基礎上再從左至右以1~10的序號依次編號,最終得到所有氣缸噴油器的編號為A1~A10,B1~B10。發動機發火順序為:A1-B5-A8-B7-A5-B2-A7-B10-A2-B3-A10-B6- A3-B4-A6-B9-A4-B1-A9-B8。在搭建好系統模型后,對共軌系統各零部件進行參數賦值,以完成共軌系統模型搭建。本次提出的4種方案共軌系統的主要參數如表1所示。

表1 共軌系統主要參數Table 1 Main parameters of the common rail system

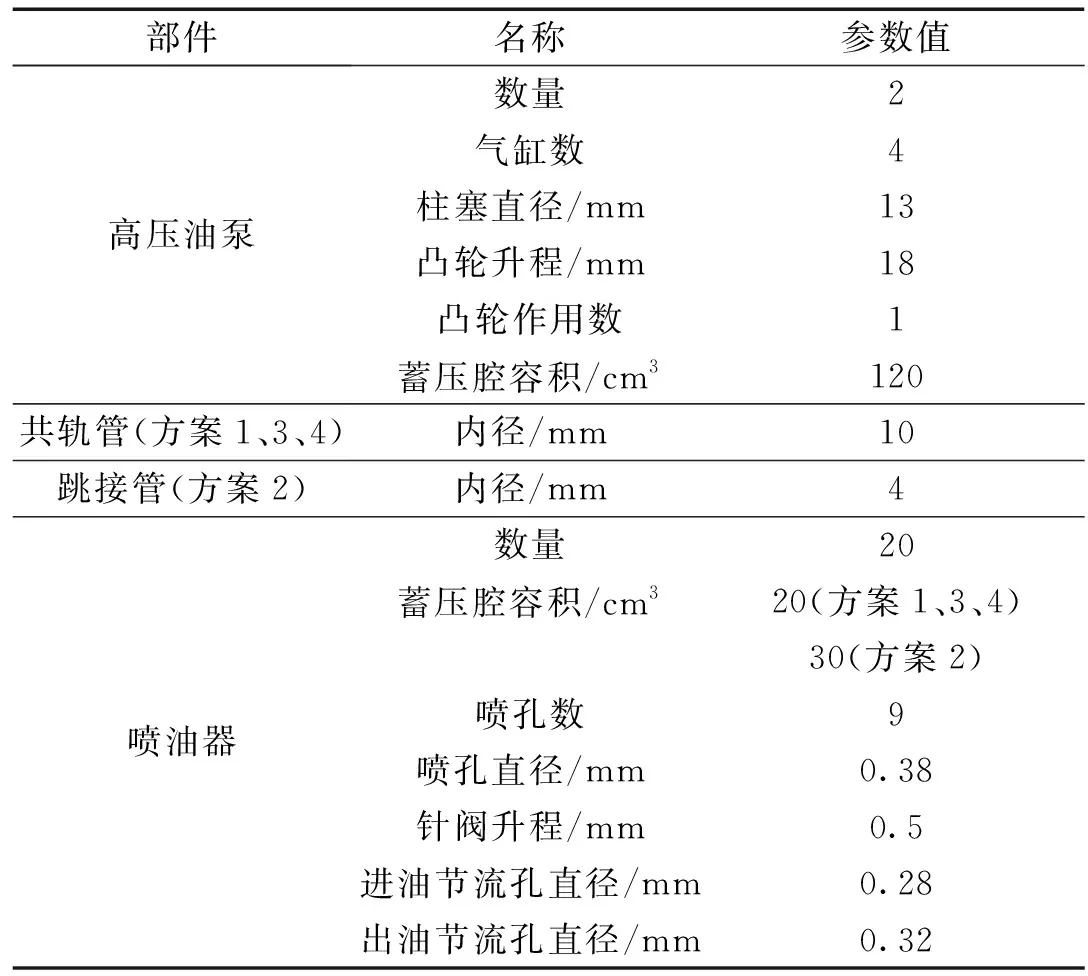

2.2 建模方法驗證

從供油、噴油水平兩方面進行試驗測試,以驗證模型的準確性。高壓共軌系統性能試驗臺架如圖3所示,由驅動電機、高壓油泵、共軌管、示波器、單次噴射儀、噴油器、壓力傳感器、高壓油管、IFR電子部分、ECU和油箱組成。其中,采用EFS公司開發的EFS8244對高壓油泵進行控制,應用IPOD控制模塊實現對噴油器電磁閥的驅動控制。采用LWGY-10流量傳感器分別對高壓油泵供油量測量,采用法國EFS公司生產的EMI2測試裝置對噴油量進行測量,以確保測量精度。采用DL750示波器對試驗測試過程中各傳感器輸出的測量信號進行讀取、記錄、輸出和打印。

圖3 高壓共軌系統性能試驗臺Fig.3 High-pressure common rail system performance test-bed

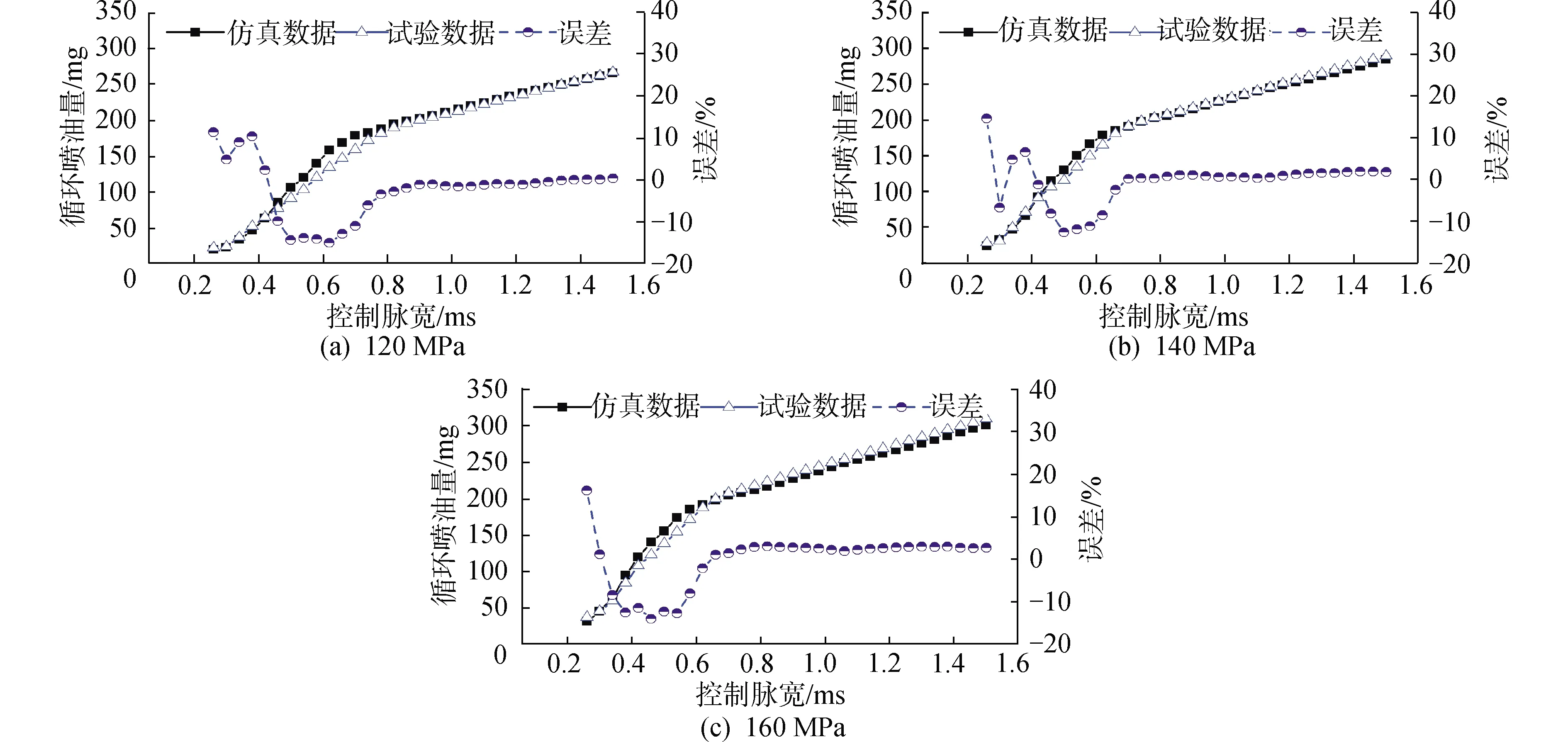

圖4、5所示為不同工況下高壓油泵及電控噴油器仿真模型供油流量和循環噴油量計算結果與試驗值的對比圖。分別為120、140、160 MPa共軌壓力下,凸輪轉速和控制脈寬對性能的影響。由圖5可知,模型計算與試驗結果的吻合程度較高,供油流量及噴油量變化趨勢相似。隨著轉速的增加,供油平均流量仿真值與實驗值之間的相對誤差整體呈現減小的趨勢。隨著軌壓增加,高壓油泵的平均流量有所下降。多工況下供油流量最大誤差為7.6%。而在固定軌壓下,隨著控制脈寬增加,循環噴油量的增長分為2個階段,有明顯的油量拐點,3種軌壓下拐點油量均約為175 mg。油量拐點通常表示針閥到達最大升程時刻點,隨著軌壓增加存在拐點前移的現象。同時可以觀察到,拐點右側區域油量變化線性化程度明顯,模型預測準確性也較高,相對誤差在1%左右。而在拐點內側由于噴油過程中,針閥升程波動明顯,區域內噴油量變化有較強的非線性化。同時,此時的基礎噴油量較小,導致小油量區域模型預測精度較差。通過供油流量和噴油水平兩方面綜合驗證了仿真模型的準確性。

圖5 循環噴油量驗證Fig.5 Verification of cycle fuel injection quantity

3 不同構型對高壓共軌系統性能影響研究

3.1 高壓共軌系統性能指標

循環噴油量的一致性對發動機整機運行的平穩性以及長期運行的性能可靠性都有重要影響。循環噴油量的一致性主要分為2個方面,其一為考慮到所有氣缸噴油器噴油差異的多缸循環噴油量波動;其二為某一氣缸噴油器在多個循環下單缸循環噴油量波動。同時定義2種循環噴油量相對極差:

RRmul=

(1)

(2)

式中:RRmul表示多缸循環噴油量的相對極差;Vmul為發動機單個循環內各缸循環噴油量的平均值;i表示發動機氣缸的順序號,下標A、B分別表示發動機的A列與B列氣缸;VAi、VBi分別為發動機的A列與B列氣缸中第i個氣缸的循環噴油量,mm3。

RRsig=

(3)

(4)

式中:RRsig表示單缸循環噴油量的相對極差;Vsig為單個噴油器多個循環下的平均循環噴油量,下標X代表發動機的A列與B列氣缸,即X取A或B,i的含義與式(1)中相同,VXi_n表示X列氣缸的第i個噴油器在開始計數后的第n個循環的循環噴油量,mm3。

3.2 共軌系統多缸循環噴油量一致性

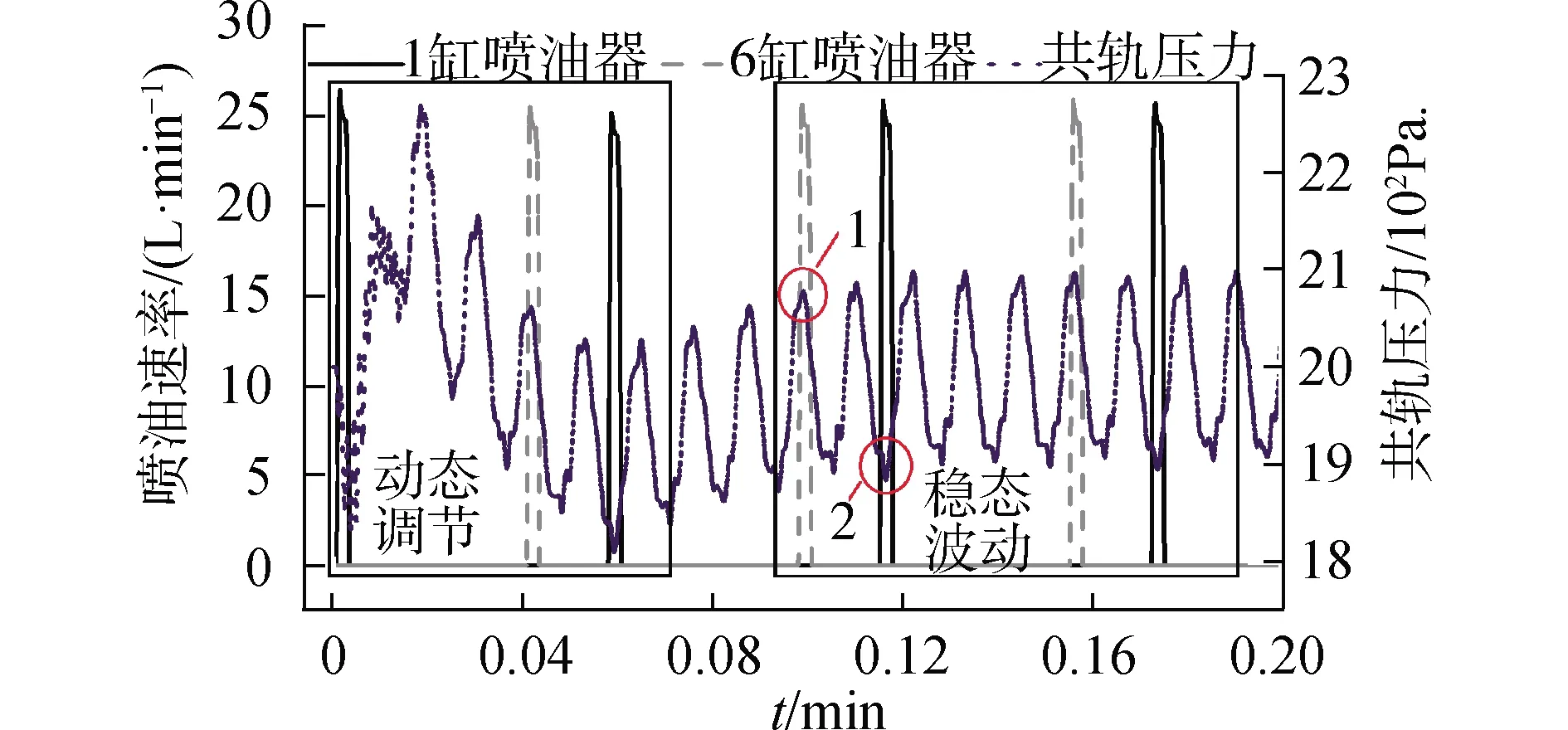

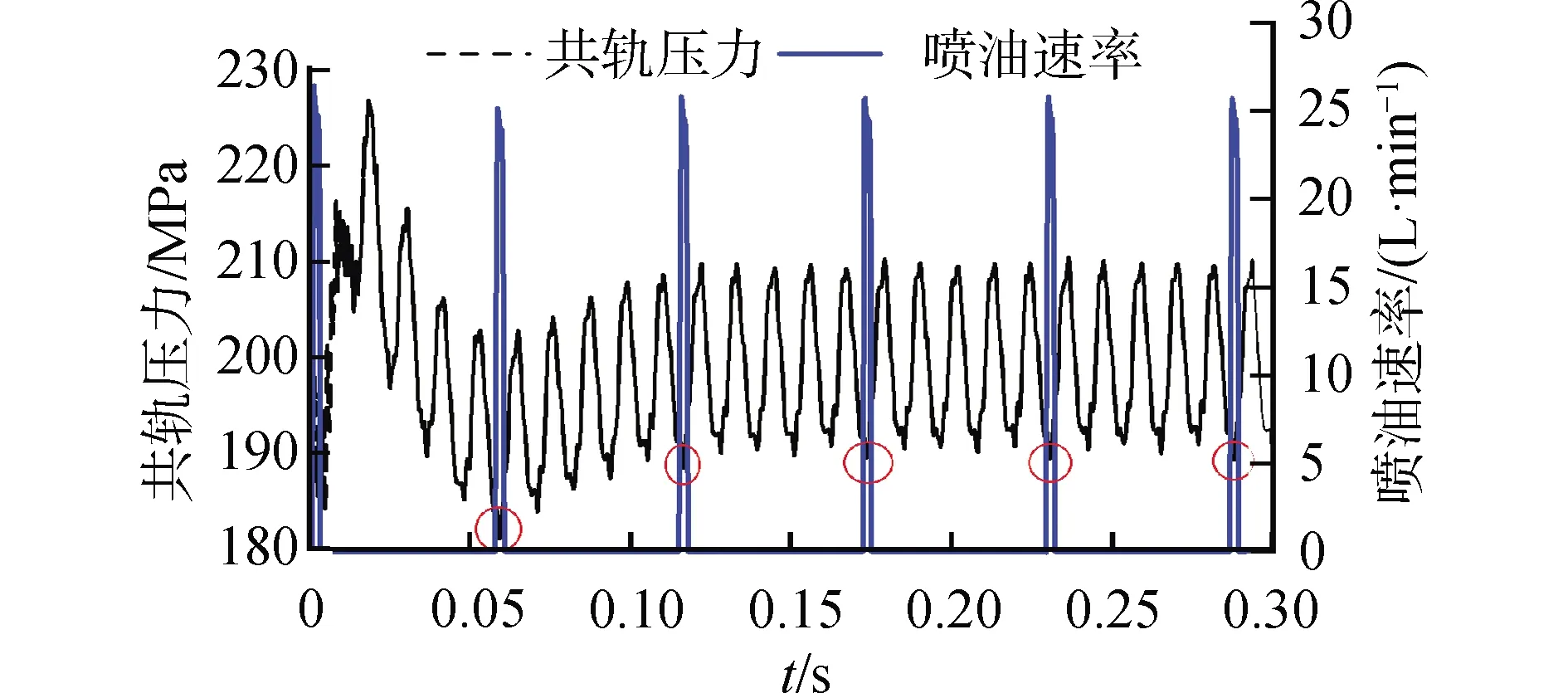

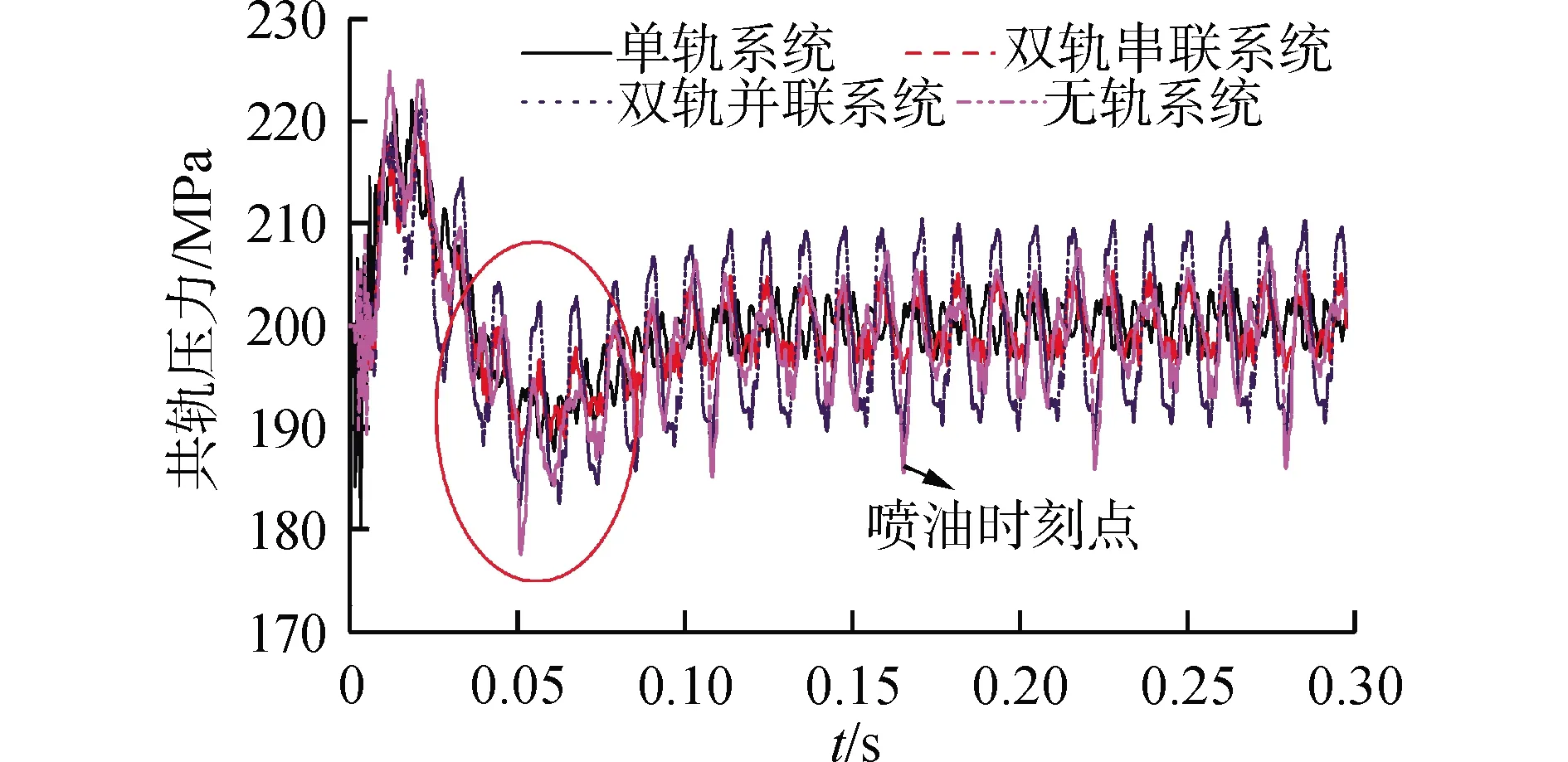

高壓共軌系統噴油過程中,往往存在著機液耦合、閥件開閉和高速射流等瞬態過程,導致系統內部的壓力波動,進而引起了多缸間循環噴油量的差異性。下文以雙軌并聯系統為例,計算得到曲軸轉速2 100 r/min、軌壓200 MPa、控制脈寬30 ℃ A下共軌管內壓力波動特性和1#、6#噴油器的噴油速率曲線。從圖6中可以看出,在系統啟動后,穩定在目標工況前存在一段時間的瞬態調節過程。系統開啟初期,油泵供油水平較高,而系統僅部分噴油器進行噴油,導致整體壓力快速上升,使實際軌壓與目標軌壓間的偏差增大。因此,PID反饋信號控制減小燃油計量閥的開度,達到供油量和噴油量間的匹配。在軌壓穩定后,會存在持續的靜態波動過程,根據工況時刻的噴油水平,圍繞目標軌壓以固定頻率進行周期性波動。因此,當不同缸噴油器的噴油時序差異時,共軌管內壓力波動會導致噴油器入口實際噴油壓力有所區別,進而會導致多缸循環噴油量不一致。

圖6 共軌系統瞬態調節過程Fig.6 Transient regulation process of common rail system

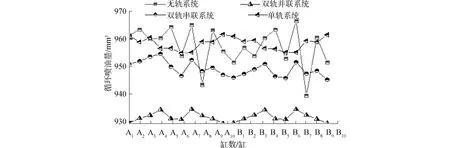

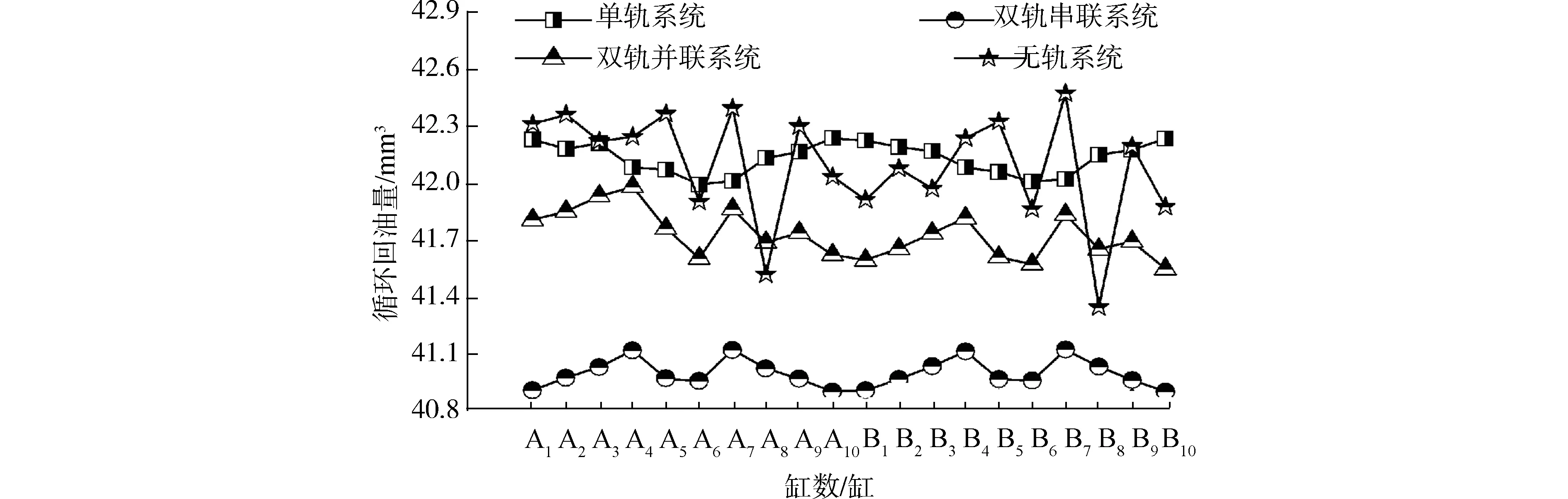

圖7為發動機曲軸轉速2 100 r/min、軌壓200 MPa、控制脈寬30℃ A下各方案共軌系統在發動機一個周期內的20缸循環噴油量,從圖7中可以看出,各方案多缸循環噴油量表現出一定的差異性,下面詳細分析。

圖7 各方案共軌系統多缸循環噴油量Fig.7 Multi cylinder cycle injection quantity of common rail system in each scheme

方案1為單軌系統,其多缸循環噴油量波動水平較小,為0.74%。各缸循環噴油量在955~962 mm3變化,整體呈正弦波動趨勢。單軌系統是保證了不同缸噴油器噴射時刻入口壓力一致,其整體波動水平較低,穩定性好。但由于單根共軌管較大的長徑比,內部的壓力波傳遞過程會存在時序延遲。從而壓力波動正弦傳遞特性也一定程度的體現在各缸噴油量的波動特性上。同時A1~A10以及B1~B10間,在循環噴油量水平和波動趨勢上都有明顯的對稱性,整體穩定性較好。

方案2為雙軌串聯系統,是4種構型中與單軌系統最相近的,其多缸循環噴油量波動水平穩定性較高,為1.0%。各缸循環噴油量在945~955 mm3變化,低于單軌系統整體水平。雙軌串聯系統是將2根單軌由高壓油管串聯實現單軌的功能,降低了加工制造難度,提高系統的魯棒性。但改變了共軌管處的液力構型,連接2根共軌管的高壓油管尺寸較小,導致供油延遲增加。從而導致多缸循環噴油量的波動趨勢改變和兩側系統的噴油量對稱性變差。

方案3為雙軌并聯系統,是雙軌并聯系統構型的進一步改動,改變共軌管的進油位置和進油方式,增加了軌分配塊結構,作為單側雙軌的分流口,使系統的各模塊獨立調節能力提升。從結果可知,系統的多缸循環噴油量穩定性水平是最高的,約為0.54%。這是因為,系統運行時2個共軌管借助軌分配塊交替供油,這使得軌分配塊供油穩定而避免了入口流率波動,減小了各共軌管之間由于供油時序不同帶來的壓力變化。

方案4為無軌系統,共軌管容積分散于高壓油泵出口和噴油器蓄壓入口處,噴油器間通過高壓油管連接。分布式共軌系統減小了整體制造裝配難度,增加了系統的調節能力和動態響應特性。系統高壓容積的減少,導致多缸噴射間的影響程度加強,多缸循環噴油量波動極差約為2.83%。

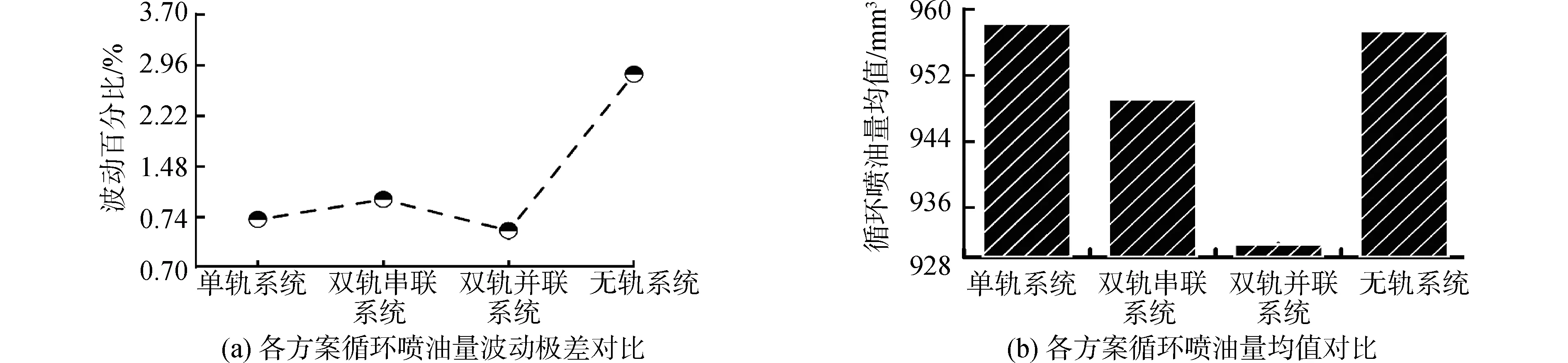

圖8為4種共軌系統方案發動機1個循環內20缸噴油器噴油量平均值和多缸油量波動極差,方案4的相對極差為2.83%,在4種方案中為最大值;其他3種方案的相對極差均小于1%,其中又以方案3的相對極差最小,為0.54%;可以發現,系統內的有效高壓容積是影響波動極差的一個主要因素。從圖中可知4個系統的平均循環噴油量分別為958.27、949.12、931.6、957.36 mm3。可以發現單軌和無軌系統平均噴油量相近,而雙軌系統平均噴油量較低,特別是雙軌并聯系統。在電控噴油器的工作過程中,通過分析噴孔流量公式研究影響循環噴油量的因素。

圖8 各方案共軌系統循環噴油量均值及波動極差Fig.8 Mean value and fluctuation range of circulating fuel injection quantity of common rail system in each scheme

噴孔流量公式為:

(5)

式中:q為噴油速率,即單位時間噴油量;Cq為流量系數;A為噴孔有效截面積;P為噴油壓力,P0為噴孔背壓;ρ為燃油密度;Cq主要由噴油過程中的空化程度決定,在模型中考慮為定值,P0和ρ也考慮為定值。因此,影響噴油水平的主要是A和P,在噴嘴參數確定的前提下,A和P分別由針閥位移曲線和噴油壓力決定。

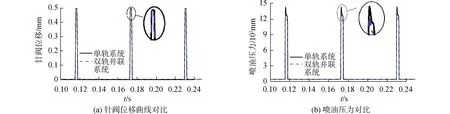

以單軌系統和雙軌并聯系統為例,對比了2種模型1#噴油器噴油過程中的針閥位移曲線和噴油壓力曲線,如圖9所示。通過結果可知,控制信號一致使不同構型的噴油器的針閥位移曲線相近,噴油過程中的有效流通面積和動態響應也基本相同。而由于不同構型軌壓波動的差別,導致噴油器的實際噴油壓力不同,進而引起了多缸間的循環噴油量差異。

圖9 噴油特性參數對比Fig.9 Comparison of injection characteristic parameters

圖10中發動機曲軸轉速為2 100 r/min、軌壓為200 MPa、控制脈寬為30 ℃ A下各方案共軌系統在發動機一個周期內的20缸循環回油量,從圖中可以看出,各方案多缸循環回油量表現出與多缸循環噴油量波動的一致趨勢。

圖10 噴油特性參數對比Fig.10 Comparison of injection characteristic parameters

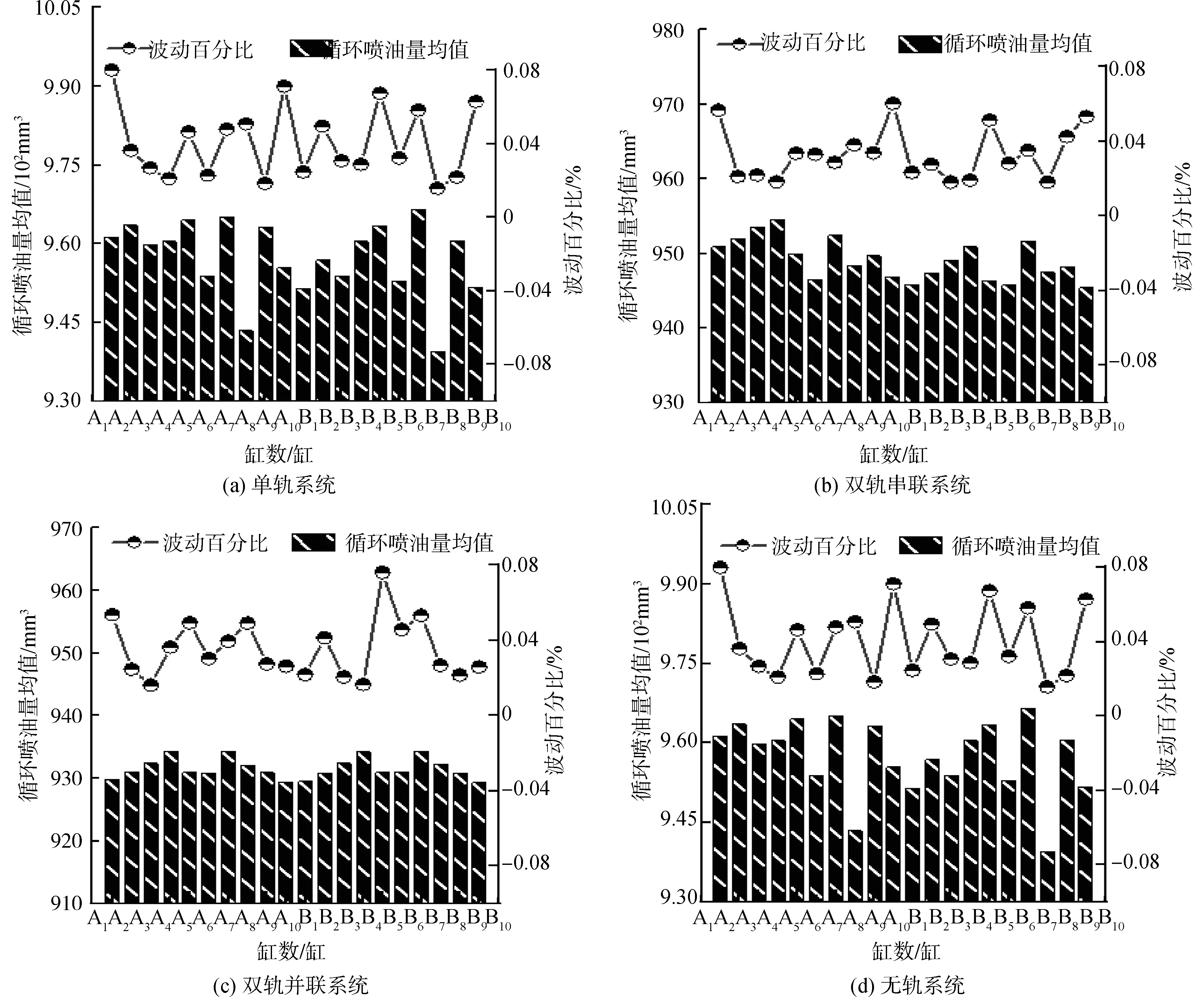

3.3 共軌系統單缸循環噴油量一致性

為了研究各方案共軌系統噴油器在連續多個循環下的循環噴油量變化情況,記錄其在20 V系統工作穩定后的連續15個循環的循環噴油量,并計算出額定工況下,4種構型的平均循環噴油量和相對極差。從圖11中可以看出,與上文分析的循環噴油量多缸一致性波動水平相比,單缸多循環下的波動偏差較小,平均水平在0.05%~0.08%。4種方案的循環噴油量變動程度均非常小,以變動最大的方案無軌系統為例,其相對極差為最大為0.08%左右。同時分析了單缸多次循環過程的共軌壓力和噴油速率對比曲線,由圖11可知,噴射的前期依舊存在動態波動的影響,導致前2次噴射的油量與后續穩定油量偏差較大,而穩定波動過程中的油量偏差極小。這是因為,噴油過程的間隔周期與軌壓波動周期呈倍數關系,因此每次噴油時刻的壓力水平幾乎一致,如圖11中穩定波動階段的圓圈區域。當針閥位移與噴油壓力水平多保持一致時,多次循環的噴油量偏差水平也較小。

圖11 多循環噴油特性對比Fig.11 Comparison of multi cycle injection characteristics

圖12 單缸多循環噴油量均值與極差Fig.12 Mean value and range of single cylinder multi cycle injection quantity

3.4 共軌系統壓力波動特性

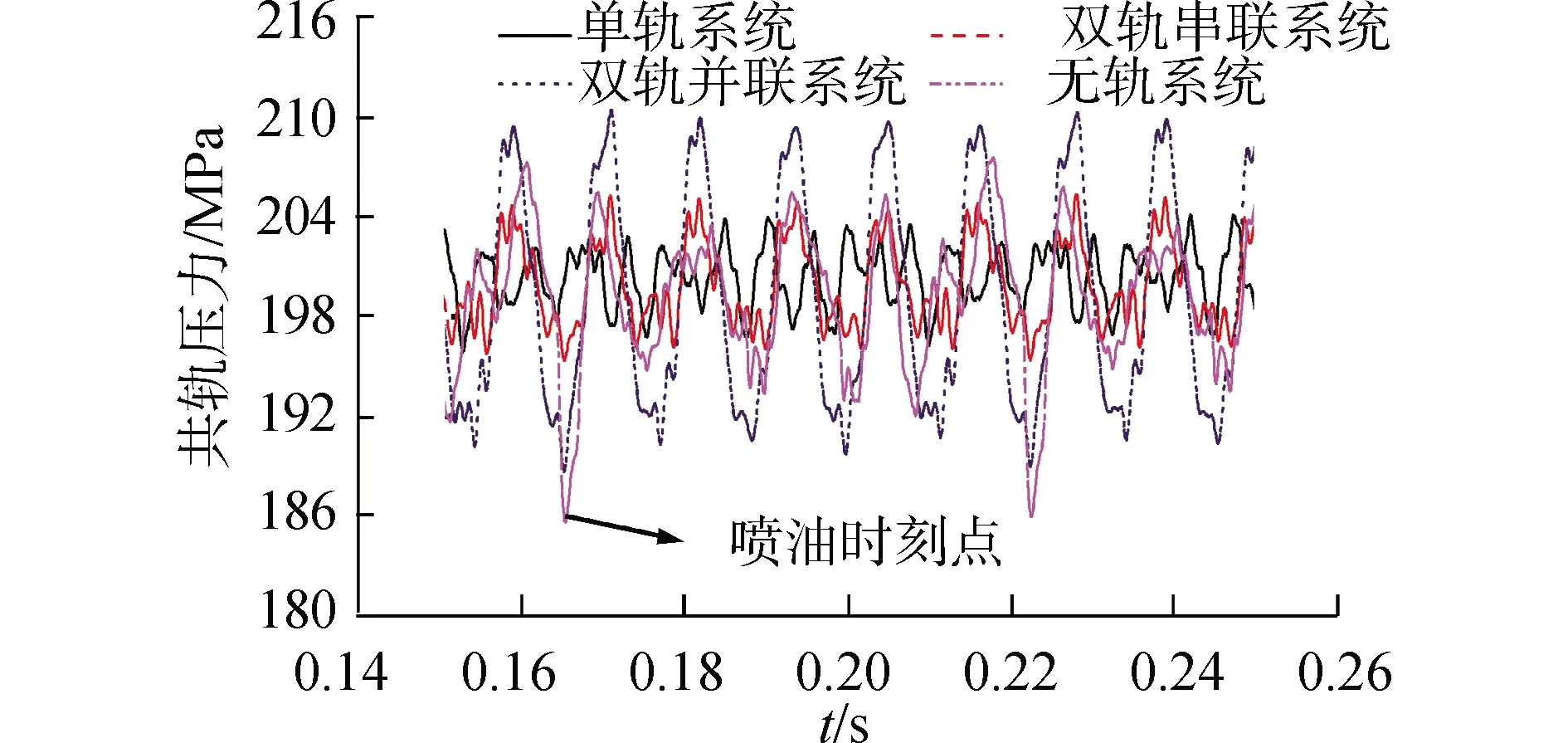

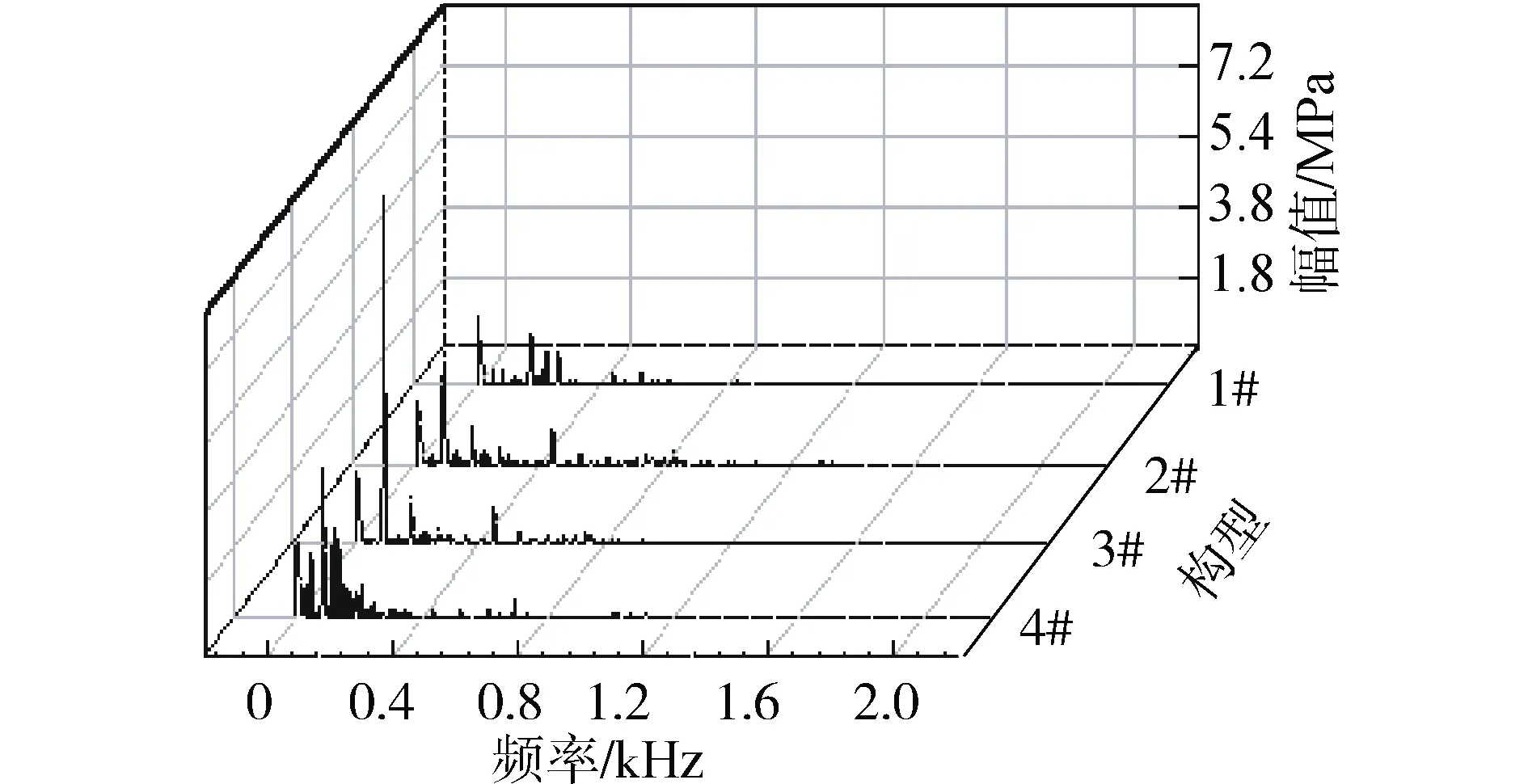

由上文分析可知,壓力波動是引起循環噴油量偏差的主要原因,因此對比了4種構型的共軌壓力波動曲線,結合FFT處理方法得到頻域結果,以分析不同構型系統蓄壓水平的區別。如圖13、14所示,4種系統的軌壓波動整體趨勢一致,啟動初期的波動峰值和達到穩定波動區域的時間也近似相等,但在4種系統中,雙軌并聯系統在動態波動過程的壓力偏差最小,動態調節能力較高。而在穩態波動階段,結合頻域分析曲線15可以發現,4種系統軌壓波動的主波動頻率區間都在86 Hz附近,與當前轉速下的供油頻率一致,波動頻率也代表了共軌管內壓力波傳播速度,體現了動態調節水平。在波動幅值的對比中,單軌系統的穩壓能力最好,波動偏差為2%;其次是雙軌串聯系統和無軌系統,約為3.1%;而雙軌并聯系統的波動水平最大,為11%。這是因為,雖然4種系統的總高壓容積相近,但是有效蓄壓容積不同。

圖13 多構型軌壓波動對比Fig.13 Comparison of rail pressure fluctuation of multiple configurations

圖14 多構型軌壓波動對比Fig.14 Comparison details of rail pressure fluctuation of multiple configurations

圖15 多構型軌壓波動對比頻域Fig.15 Frequency domain diagram of rail pressure fluctuation comparison of multiple configurations

單軌系統的共軌管不存在分流結構,蓄壓容積利用率最高,管內的壓力波動水平最小。雙軌串聯系統將整根共軌管平分,中間有高壓油管連接,單側進油。整體高壓容積與單軌系統相近,但在瞬態工作過程中,被連接共軌管內有明顯的供油延遲,會增加系統內的壓力波動。

而雙軌并聯系統通過軌分配塊和高壓油管連接2根軌,同時采用中路進油的方式。使單根軌和連接的5根噴油器系統較為獨立,劃分成4個小系統。因此作用在每個系統上的蓄壓容積會明顯減小,增加響應能力的同時也增加了壓力波動程度。對于無軌系統,由跳接管連接噴油器,增加的噴油器蓄壓腔容積也一定程度地提高了系統的蓄壓能力,保證了較好的穩定水平。但在跳接管中會存在相鄰噴油器噴射過程引起的壓力降現象,增加了多缸不一致性水平。在頻域圖中也能看出,雙軌并聯系統的波動水平最明顯,而無軌系統中存在多頻域耦合特性,噴油過程對系統壓力的影響耦合程度較高。

3.5 共軌系統結構形式確定

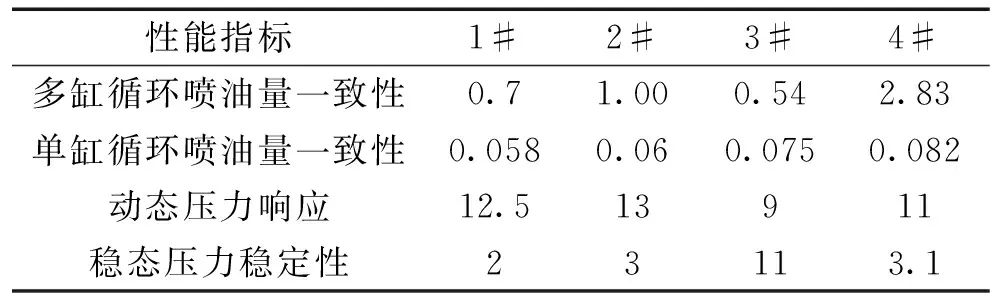

研究了不同結構形式的共軌系統的各項性能,其各項性能對比如表2所示。

表2 各方案共軌系統性能評價Table 2 Performance evaluation of common rail system of each scheme %

多缸循環噴油量一致性方面,方案3最優,方案1與方案2為相差不大。單缸循環噴油量一致性方面,幾種方案在不同噴油器上性能稍有差異但基本處于同一水平。壓力穩定性方面方案1最優,但方案3動態響應水平最優。壓力分析可知,泵蓄壓腔、共軌管和噴油器蓄壓腔對油量一致性的貢獻度不同,越靠近噴油端的高壓容腔有效蓄壓能力越強。除了上述性能之外,共軌系統還應該考察其可實施性,包括零部件材料成型、加工以及裝配的難易性等。共軌管加工中需要保證中孔不過分偏移,對管內光潔度同樣有所要求,方案1由于單列氣缸采用一根共軌管,其長徑比超過200,采用深孔加工較為困難。方案2與方案3單列氣缸配置2根共軌管,降低了加工難度,方案4取消了共軌管,同樣降低了加工難度;綜合來看方案3在4種方案中性能相對最優。

4 結論

1)本文針對船用高速機共軌系統開展了多構型噴油一致性研究,分別建立了單軌整體式、雙軌并聯式、雙軌串聯式和無軌分布式4種共軌系統液力仿真模型。通過對核心液力組件電控噴油器進行了樣件試制和試驗測試,驗證模型的準確性。結果表明:較大油量區域油量變化線性化程度明顯,模型預測準確性較高,相對誤差在1%左右。而在小油量區域針閥升程波動明顯,區域內噴油量變化有較強的非線性化。

2)通過開展4種液力構型下循環噴油量多缸一致性、單缸一致性研究,揭示不同構型間的穩定性差異。結果表明:系統工作過程中,存在動態調節過程和穩態波動過程,系統穩定性受供油量和噴油量間匹配度的影響。4種構型中,單軌系統和雙軌并聯系統多缸循環噴油量一致性較好,波動過程有明顯周期性變化趨勢,兩側系統對稱性較高;雙軌串聯系統存在液力延遲現象,不同軌間的一致性差異明顯;無軌系統減小了總高壓容積,導致多缸噴射間的影響程度加強。同時,噴油過程的間隔周期與軌壓波動周期呈倍數關系,導致單缸多次循環過程中每次噴油時刻的壓力水平及油量水平一致性較高。

3)對比了4種構型的共軌壓力波動曲線,結合FFT處理方法得到頻域結果,以分析不同構型系統蓄壓水平的區別。4種系統軌壓波動的主波動頻率區間都在86 Hz附近,受當前轉速下的供油頻率影響。同時,研究發現系統穩定性能與系統有效蓄壓能力有關,主要受系統內部的液力構型影響。泵蓄壓腔、共軌管和噴油器蓄壓腔對油量一致性的貢獻度不同,越靠近噴油端的高壓容腔有效蓄壓能力越強。