甘蔗收獲機切割系統軸向振動的試驗研究

賴 曉,何桂慶,李尚平,曾 邦,莫瀚寧,2,4,滕 筱,曹鉑瀟

(1.廣西大學機械工程學院,南寧 530004;2.廣西大學輕工與食品工程學院,南寧 530004;3.廣西民族大學電子信息學院,南寧 530006;4.梧州學院機械與材料工程學院,梧州 543000)

0 引 言

甘蔗是生產食糖的主要經濟作物,截至2018年,國內的甘蔗種植面積達到1 405.8×103hm2,種植面積位居世界前列。目前,國內甘蔗收獲機砍蔗宿根破頭率高的問題依然沒有得到有效解決[1-2],研究表明,甘蔗宿根破頭除了受到切割方法、刀片參數和甘蔗物理力學性能等影響外[3-7],還與切割系統振動有關[8-9]。Mathanker等[10]和Johnson等[11]研究了切削速度和切削刃傾角對切削能量的影響。Kroes等[12]設計了一個雙刀盤模型來研究刀盤的運動學軌跡,并計算出行駛速度和刀盤轉速的最大允許速度比,從而提高了切割質量。研究人員通過試驗研究了刀盤轉速、刀盤傾角和行走速度對甘蔗切割質量和宿根破頭率的影響[13-16]。劉慶庭等[17]采用單圓盤的光刃刀片,對甘蔗根茬破壞的因素進行了研究。向家偉等[18]設計了一種根部切割器,并分析了該切割器的前十階模態振型。卿上樂等[19]建立了單圓盤切割器不漏割以及刀盤與甘蔗不接觸的條件方程式。麻芳蘭等[20]采用正交試驗與模糊綜合評價方法,對反映甘蔗根部切割質量的破頭率進行了研究。周勇等[21]采取 30°斜置式的切割喂入裝置,減少了雙刀盤對甘蔗的重復切割,大大提高了甘蔗喂入能力。賴曉等[22-23]通過試驗發現收獲機的切割系統會受到路面不平度激振的影響,使得刀架產生軸向振動,降低甘蔗切割質量。邱辰等[24]根據ANSYS模態分析結果對切割系統的結構進行優化設計,降低了甘蔗破頭率。以上研究對提高甘蔗切割質量奠定了的理論基礎,但是尚無甘蔗收獲機結構布局對切割系統振動影響的研究。大量實地觀測表明,收獲機的結構布局欠佳會使切割系統的振動過大,造成切割斷口不平齊,導致蔗莖破損,宿根出現裂紋甚至破頭。

基于上述分析,本文建立了甘蔗收獲機激振試驗臺和激振力學模型,通過分析激振試驗臺的彈簧-質量系統數學模型,在混合激振的條件下,采用逆向設計的方法研究不同的結構布局對切割系統軸向振動的影響,進而得出最佳的結構布局,這對甘蔗收獲機的優化設計和提高切割質量有重要指導意義。

1 激振試驗臺架與試驗

1.1 激振試驗臺架

課題組研發了甘蔗收獲機激振試驗臺,如圖1所示。激振試驗臺主要由甘蔗輸送機構、路面激振器、收獲機車架、發動機激振器、減振器、物流架和切割系統等部分組成。路面激振器、發動機激振器和減振器構成了激振試驗臺的激振系統。激振器和減振器的作用在于模擬甘蔗收獲機在不平的路面工作時的激振工況。發動機激振器用于模擬發動機激振。

建立如圖1b模型圖中的坐標系,模型的后面為X軸正方向,左端為Y軸正方向,垂直地面向上為Z軸正方向;X-Y平面為地面,X軸位于激振臺架的左右中心對稱面上,Y軸位于車架最前端的豎直面上。不計甘蔗輸送機構的尺寸,實物樣機的整體尺寸(長×寬×高)為2 230 mm×1 170 mm× 1 930 mm。用于調節切割系統升降的 2個液壓液壓油缸的剛度和阻尼系數分別為1 935 N/mm和2.916 N·s/mm。路面激振器主要由上下層激振單元和動不平衡圓盤等核心部件組成,動不平衡圓盤直徑為200 mm,偏心質量約為3 kg。上下層激振單元主要由激振彈簧和橫向限位器組成,上層激振單元的激振彈簧的外徑和內徑分別為 120 和 88 mm,剛度為100 N/mm;下層激振單元由4根激振彈簧并聯而成,激振彈簧的外徑和內徑分別為 63 和 43 mm,剛度為25 N/mm;串聯的 2個動不平衡圓盤轉速為 300 r/min(5 Hz)時,對激振彈簧施加的離心激振力約為 600 N。減振器由 4根減振彈簧并聯而成,減振彈簧的外徑和內徑分別為63 和43 mm,剛度為25 N/mm。發動機激振器的空載振幅為2.5 mm,激振力為5 000 N。

1.2 激振臺架振動特性試驗

試驗儀器有路面激振器、ZF5-50型激振電機、三相異步電動機、歐瑞 F1000-G0055T3B數字變頻器、韋度(WD)電子量角器和單向激光位移測量系統。數字變頻器的調頻范圍為0.5~400 Hz,最大頻率分辨率為0.01 Hz。電子量角器的測量精度為0.01°。單向激光位移測量系統由基恩士LK-G3001控制器、基恩士LK-G150傳感器、24 V直流電穩壓器(MS2-H50)、筆記本電腦和基恩士LK-H1W 數據分析軟件組成。位移測量系統的測量距離范圍為(150±40) mm,最大位移量測量范圍為±440 mm,在基恩士 LK-H1W 數據分析軟件設置采樣頻率為100 Hz,采樣保持精度為0.1um。基恩士LK-G150型單向激光位移傳感器的傳感器能夠發射和接收紅色激光測量光束,如圖2所示。為了保證單向激光位移傳感器能夠準確測量切割系統的軸向振幅(既豎直方向的振幅),用電子量角器校對傳感器在平行于激光光束方向的基準面角度,使之平行于豎直方向,同時調節刀盤傾角平行于水平面。

采用單因素試驗測量激振臺架在混合激振工況下的激振性能,試驗指標為刀盤軸向振幅。由于路面激振頻率主要集中在 10 Hz以下[24],因此試驗設置路面激振器的輸入頻率范圍為 1~10 Hz,試驗步長為 1,共 10組試驗,激振電機的固定激振頻率設置為22 Hz。每組試驗重復 5次,結果取平均值,試驗結果如圖3所示。由圖3可知,路面激振頻率從1 Hz逐漸增加至6 Hz,刀盤軸向振幅從0.21 mm增大至最大值2.84 mm,之后又急劇降低至7 Hz處的2.21 mm,并維持在該值附近波動。分析其原因可知激振臺架在6 Hz附近存在一個固有頻率,當外部激振頻率接近其固有頻率時,刀盤軸向振幅將會顯著增大,同時也表明刀盤振幅與激振頻率并不呈正相關。

2 激振臺力學模型

切割系統的軸向振動是由于受到外部力和內部力的共同作用而產生的受迫運動。外部力主要為路面不平度激振力和砍蔗力;內部力包括發動機激振力和物流架內部機構的相互作用力。由于內部力和外部力是客觀存在的,因此切割系統的振動是不可避免的。但是,考慮到振動能量在傳遞過程中受各機構剛度和阻尼影響而逐漸被削弱,因此從削減振動能量的角度出發,本文通過建立激振試驗臺的力學模型,研究液壓油缸、激振電機和物流架的不同布局對切割系統軸向振動的影響。甘蔗收獲機激振試驗臺的力學模型可以簡化為彈簧-質量系統[25],如圖4所示。由于甘蔗收獲機試驗臺是對稱的,因此該力學模型設置為試驗臺與路面激振器的四分之一。

可通過式(1)計算車輪所受的等效激振力Fs。從圖4的力來看,由于所有的力都平行于Z軸,所以在Z軸上只有線性位移,沒有角位移。

在式(1)中,K1和B1分別為甘蔗收獲機車輪的等效剛度系數和等效阻尼系數。α為甘蔗收獲機在復雜地形工作時的車輪振動位移函數的一階導數[26]。

根據牛頓第二定律,建立圖4力學模型所對應的數學模型方程(式(2)),對3個等效質量塊實體進行受力分析,在質量塊的重力作用下,選取彈簧的零變形位置作為力學模型的平衡點,為了簡化力學模型公式,可將式(2)化為式(3)所示的5個矩陣形式。式(3)中M為力學模型的質量矩陣,Z是位移矩陣,B為阻尼系數矩陣,K為剛度系數矩陣,F是外力矩陣。

有研究表明,農用車的輪胎剛度和阻尼系數主要受輪胎充氣壓力影響[27],因此,本研究假設車輪剛度系數K1和阻尼系數B1為常量。發動機前后減振墊的剛度K3、K4和阻尼系數B3、B4可視為常量,車輪質量m1和發動機質量m3為常量。m2、K2、B2、z1、z2、z3、Fs、Fe、F′e等參數則為變量。分析在式(2)~(3)可知,若甘蔗收獲機布局不同,將會影響整機質量m2的分布,剛度K2與阻尼系數B2也會發生改變,在激振條件不變的情況下(即激振力Fs、Fe和F′e不變),路面激振的位移z1,車架振動的位移z2和發動機振動的位移z3也隨之改變,進而影響到切割系統的振動,導致切割系統的軸向振幅發生變化。因此,本文在分析該數學模型的基礎上,通過試驗對比不同液壓油缸、發動機和物流架等部件安裝位置的布局方案,探討收獲機布局對切割系統軸向振動的影響機理。

3 單因素試驗

試驗研究液壓油缸安裝位置、發動機安裝位置和物流架安裝位置對刀架測點軸向振幅的影響,進而得出最佳的甘蔗收獲機結構布局。如圖5a所示,液壓油缸設置3個安裝位置,即HP1、HP2和HP3,HP1位于前輪路面激振源的正上方,HP2和HP3依次遠離前輪正上方且靠近整機質心,相鄰位置間隔約268 mm。結合圖1坐標系,經過實際測量可知3個安裝位置HP1、HP2和HP3的坐標分別為 HP1(185,375,1 880),HP2(453,375,1 880),HP3(720,375,1 880)。如圖5b所示,設置5個激振電機安裝位置,位置EP1靠近整機質心位置,EP4位于后輪激振源正上方,相鄰位置間隔約210 mm,5個位置坐標分別為 EP1(1 030,0,1 800),EP2(1 240,0,1 800),EP3(1 450,0,1 800),EP4(1650,0,1 800),EP5(1860,0,1 800)。如圖5c所示,設置3個物流架安裝位置,位置LP1靠近整機質心位置,LP3位于后輪激振源正上方,相鄰位置間隔約300 mm,3個安裝位置坐標分別為 LP1(1 200,537,1 255),LP2(1 500,537,1 255),LP3(1 800,537,1 255)。路面激振器與減振器之間的距離(前后輪距)為 1 500 mm。路面激振器與車架連接點處的坐標為(185,785,1 010),減振器與車架連接點處的坐標為(1 685,537,1 125)。

由前期研究發現,路面不平度激振頻率的能量主要集中在 1~6 Hz[24],因此,為了更好模擬路面激振,在測量刀盤軸向振幅時,路面激振的輸入頻率應處于1~6 Hz的頻段內。在進行某一種單因素試驗時,其他因素設置情況如下:路面激振器激振頻率為5 Hz,振動電機激振頻率為25 Hz;液壓油缸安裝位置為HP2,如圖5a中的位置HP2;振動電機安裝位置為EP2,如圖5b所示;物流架安裝位置為LP2,如圖5c所示;單因素試驗重復5次,試驗結果取均值。

4 結果與分析

4.1 液壓油缸安裝位置對刀盤軸向振幅的影響

試驗設置單獨路面激振器激勵(激振頻率5 Hz),單獨激振電機激勵(激振頻率25 Hz)和混合激勵(路面激勵(激振頻率5 Hz)+激振電機激勵(激振頻率25 Hz))3種激勵工況。液壓油缸的作用在于調節切割系統的升降和承受切割系統的主要載荷,因此有必要探討其安裝位置對切割系統軸向振動的影響。試驗結果如圖6和圖7所示,圖6為液壓油缸在位置HP1時的刀盤動態響應,此次混合激勵下測量刀盤的最大軸向振幅值約為3.33 mm,最小軸向振幅約為0.35 mm。在混合激勵的試驗條件下,液壓油缸在位置HP2和HP3時,刀盤最大軸向振幅分別約為2.48和1.41 mm,最小軸向振幅分別約為0.29和0.33 mm。

分析圖7可知,在單獨路面激勵下,隨著液壓油缸安裝位置遠離前輪激振源,刀盤測點軸向振幅逐漸減小。油缸提升點在位置HP1時(收獲機前輪正上方位置),刀盤測點的軸向振幅均值達到最大值2.82 mm。相反,單獨激振電機激勵下,油缸提升點在位置HP1時,刀盤測點的軸向振幅均值達到最小值0.10 mm。混合激勵下,刀盤測點軸向振動情況與單獨路面激勵下的振動情況相似,相比位置HP1的刀盤軸向振幅均值(3.52 mm),液壓油缸在位置 HP3的軸向振幅均值(1.28 mm)降低了63%。因此,可認為 HP3(720,375,1 880)為樣機液壓油缸的最佳安裝位置。基于上述分析,為了降低甘蔗收獲機切割系統的軸向振動,液壓油缸的安裝位置應盡量遠離激振源,避開前輪正上方,應安裝在X軸正向距離前輪535 mm附近。

4.2 發動機安裝位置對刀盤軸向振幅的影響

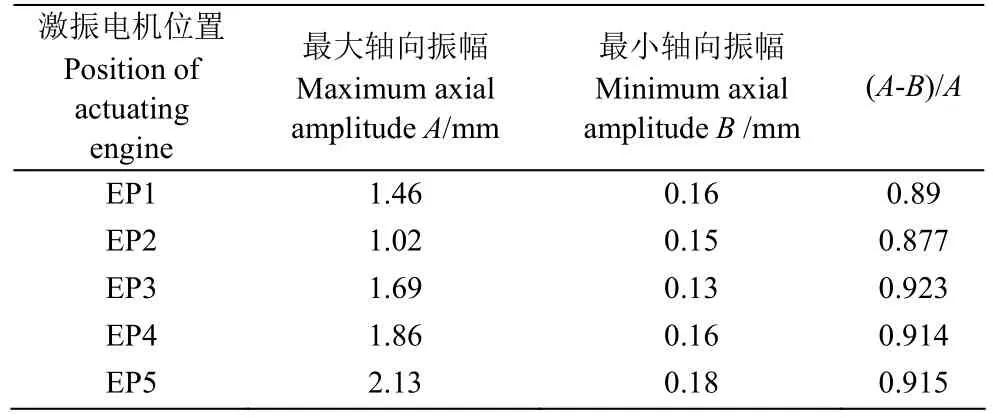

試驗使用激振電機模擬發動機振動,設置激振電機單獨激勵(激振頻率25 Hz)和混合激勵(路面激勵(激振頻率5 Hz)+激振電機激勵(激振頻率25 Hz))2種激勵狀態,5個安裝位置(如圖5b),試驗結果如圖8和圖9所示。由圖8測量結果可知,在混合激勵時, 激振電機在位置 EP4時的刀盤測點的最大軸向振幅約為1.86 mm,最小軸向振幅約為0.16 mm,其他安裝位置的試驗結果如表1所示,由表1的試驗結果可知,在混合激勵下,相比其他 4個安裝位置,激振電機在安裝位置EP2時,刀盤的最大軸向振幅最小,約為1.02 mm;在安裝位置EP5時,刀盤最大軸向振幅最大,約為2.13 mm。

表1 激振電機安裝位置對刀盤軸向振幅的影響Table 1 Influence of actuating engine installation position on axial amplitude of cutterhead

由圖9可知,刀盤測點的軸向振幅隨著激振電機的靠后安裝而逐漸增大。在單獨激振電機的激勵下,激振電機在EP1~EP4號位時,刀盤測點軸向振幅均值逐漸增加至位置EP4處的0.38 mm,隨后降低至位置EP5處的0.20 mm。在混合激勵下,激振電機在安裝位置EP2時,刀盤軸向振幅均值達到最小值 0.92 mm,其余各測點EP1、EP3、EP4、EP5的振幅逐漸增大,在位置EP5處振幅均值達 1.81 mm。相比位置 EP5處的刀盤軸向振幅均值,激振電機在位置EP2的軸向振幅降低了49%。因此,可認為EP2(1 240,0,1 800)為樣機發動機的最佳安裝位置。基于上述分析,發動機的安裝位置應避開后驅動輪正上方位置(即試驗中的EP4位置),同時應靠近車架中部,安裝在X軸正向距離前輪1055 mm附近。

4.3 物流架安裝位置對刀盤軸向振幅的影響

試驗設置單獨激振電機激勵(激振頻率25 Hz),單獨路面激振器激勵(激振頻率5 Hz)和混合激勵(路面激勵(激振頻率5 Hz)+激振電機激勵(激振頻率25 Hz))共 3種激振狀態。物流架主要起到承受甘蔗輸送系統載荷的作用,試驗設置3種物流架的安裝位置(如圖5c),試驗結果如圖10和圖11所示。由圖10分析可知,在混合激勵的條件下,物流架在位置LP1時的刀盤測點的最大軸向振幅約為2.60 mm,最小軸向振幅約為0.21 mm;在位置LP2時,刀盤測點的最大軸向振幅約為1.87 mm,最小軸向振幅約為 0.26 mm;在位置 LP3時,刀盤測點的最大軸向振幅約為 1.61 mm,最小軸向振幅約為0.15 mm。

從圖11可知,隨著物流架安裝位置越靠后,刀盤測點軸向振幅越小,由前述系列試驗結果表明,路面激勵對刀盤測點軸向振幅影響最大。單獨路面激勵時,物流架位于安裝位置LP1時,刀盤測點軸向振幅均值達到最大值為1.8 mm;激振電機激勵對刀盤軸向振動影響較小,在位置LP3的最大振幅均值為0.4 mm。混合激勵作用下的刀盤測點軸向振幅與路面激振單獨作用時的變化趨勢相近,在位置 LP1處的軸向振幅均值達到最大值2.65 mm;在位置LP3處的軸向振幅均值最小(1.51 mm),相比位置LP1處的軸向振幅降低了43%。因此,可認為LP3(1 800,537,1 255)為樣機物流架的最佳安裝位置。綜上所述,物流架應盡量靠后安裝在X軸正向距離前輪1 615 mm附近。

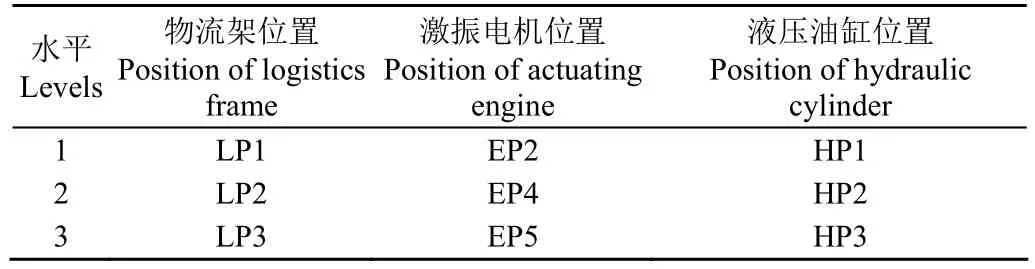

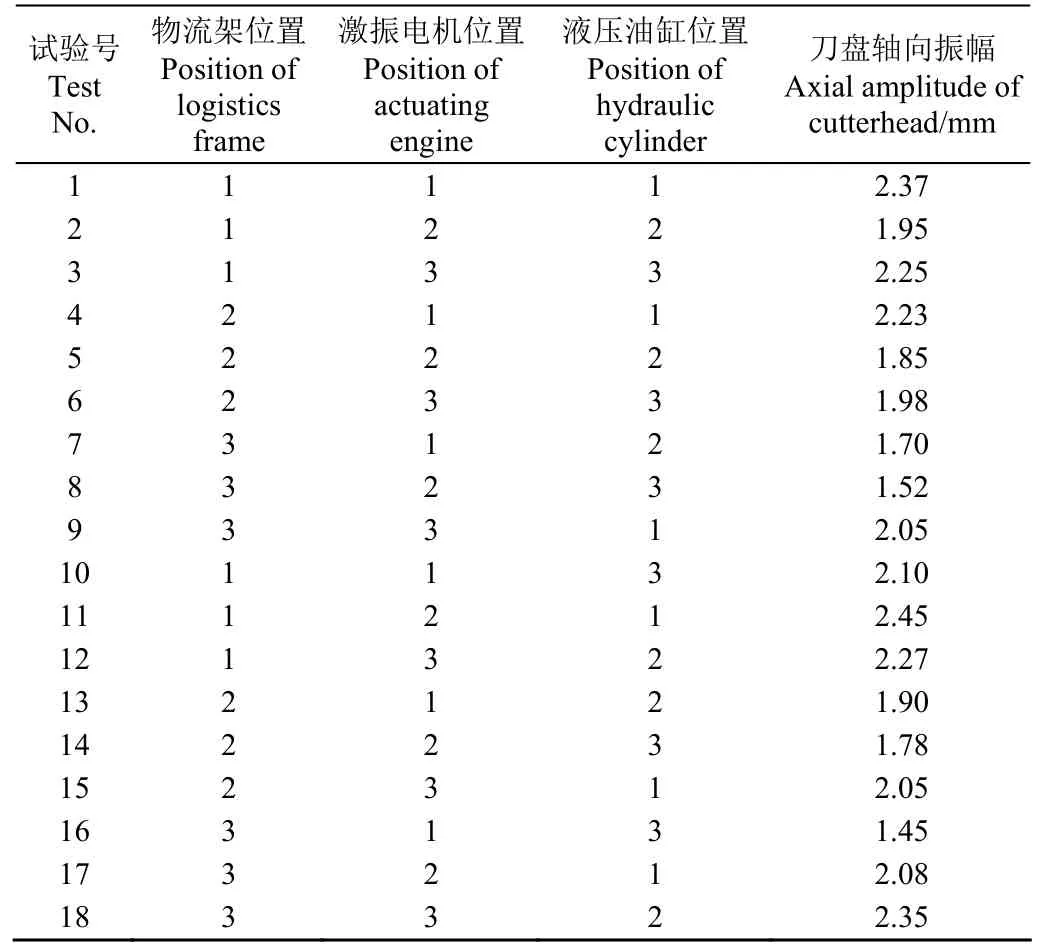

5 正交試驗

分析激振電機安裝位置的單因素試驗結果可知,激振電機在EP2、EP4和EP5位置對刀盤軸向振幅的影響程度有顯著差異。因此,為了更準確反映激振電機安裝位置對刀盤軸向振幅的影響程度,選取激振電機在EP2、EP4和EP5位置作為正交試驗的因素水平。分別選取液壓油缸和物流架的 3個安裝位置作為正交試驗的因素水平。如表2所示,設置3因素3水平的正交試驗,分析在混合激振下的物流架安裝位置、激振電機安裝位置、液壓油缸安裝位置對刀盤軸向振幅影響程度的大小。試驗共18組,每組試驗重復3次取均值,以刀盤軸向振幅為試驗指標,按有重復試驗方式進行方差分析。試驗方案如表2所示,正交試驗結果如表3所示。

表2 試驗因素與水平Table 2 Test factors and levels

分析表3的試驗結果可知,試驗號11的刀盤軸向振幅達到最大值 2.45 mm,此時物流架位于 LP1號位,激振電機位于 EP4,液壓油缸位于 HP1,結合單因素試驗結果可知,該布局方案最劣。試驗號16的刀盤軸向振幅達到最小值1.45 mm,此時物流架位于LP3,激振電機位于EP2,液壓油缸位于HP3,結合單因素試驗結果可知,該布局方案最佳,相比最劣的布局方案,刀盤軸向振幅降低了40.8%。

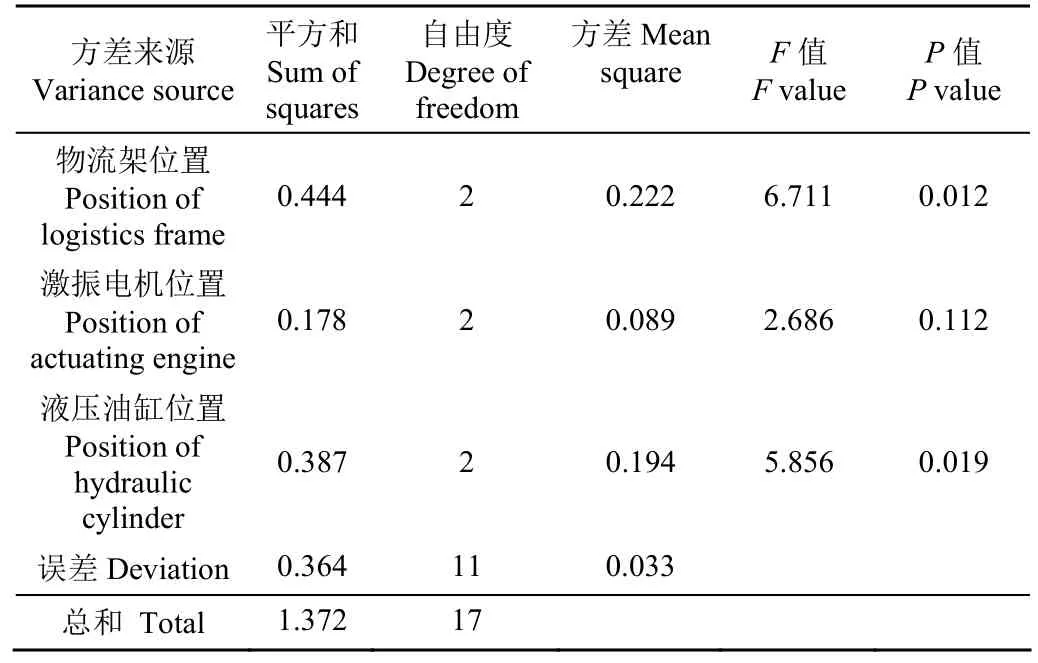

用SPSS軟件對表3的試驗結果進行方差分析,顯著水平為 0.05(分析按照主體間效應檢驗進行),分析結果如表3所示。由表4的結果表明:物流架安裝位置和液壓油缸安裝位置對刀盤測點處的軸向振幅具有顯著影響(P<0.05),激振電機安裝位置的影響不顯著(P>0.05)。3個因素對刀盤測點處的軸向振幅的影響顯著程度大小依次為物流架安裝位置,液壓油缸安裝位置,激振電機安裝位置,物流架安裝位置對切割系統振動影響最大,其次是液壓油缸安裝位置。分析力學模型和試驗結果可知,不同的安裝位置使甘蔗收獲機的整體剛度與阻尼發生的變化,影響了甘蔗收獲機刀盤軸向振幅。

表3 正交試驗方案與結果Table 3 Orthogonal test scheme and results

表4 方差分析結果Table 4 Results of variance analysis

6 驗證試驗

由表3可知,最優布局為HP3、EP2和LP3,最劣布局為HP1、EP4和LP1。在最優和最劣布局下進行驗證試驗,試驗時刀盤轉速為650 r/min,刀盤傾角為15°,甘蔗輸送機構的速度為0.6 m/s[15];試驗樣品為臺糖22號新鮮甘蔗,試驗設置混合激勵工況,激振電機的激振頻率為25 Hz,路面激振頻率范圍為1~9 Hz,試驗步長為1,共9組試驗,每組試驗重復5次,測量單根甘蔗的切割質量。切割質量評定指標分別為裂紋數、裂紋寬度和裂紋長度,并采用改進熵值法計算綜合切割質評定值R[9],取5次試驗的切割質評定值R的均值R0作為最終的切割質量評定指標,R0值越小表示切割質量越好,試驗結果如圖12所示。圖12表明,在路面激振頻率為3~9 Hz范圍內,最佳布局方案的R0值顯著低于最劣布局方案的R0值,最佳布局方案的甘蔗切割質量優于最劣布局方案的甘蔗切割質量;路面激振頻率從1 Hz增大至6 Hz時,R0值隨之逐漸增大;當激振頻率為6 Hz時(共振點附近),R0達到最大值,此時切割質量最差,相比最劣布局方案(R0值為0.65),最佳布局方案(R0值為 0.54)的R0值降低了16.9 %。

7 結 論

為了研究不同結構布局對甘蔗切割系統軸向振動的影響,本文建立了甘蔗收獲機激振試驗臺和激振力學模型,并在理論分析的基礎上,結合試驗研究液壓油缸安裝位置,發動機安裝位置和物流架安裝位置對切割系統軸向振動的影響,進而得出最佳的結構布局,主要結論如下:

1)由甘蔗收獲機力學模型和數學模型的分析可知,不同的結構布局影響了其甘蔗收獲機的結構剛度與阻尼矩陣,從而改變了切割系統軸向振動情況。

2)通過方差分析發現3個因素對刀盤軸向振幅的影響顯著程度大小依次為物流架安裝位置,液壓油缸安裝位置,發動機安裝位置。

3)甘蔗收獲機的最優布局方案為物流架安裝在位置LP3(1 800,537,1 255),即在X軸正向,距離前輪正上方(坐標為(185,785,1255),下同)1 615 mm;液壓油缸安裝在位置 HP3(720,375,1 880),即在X軸正向,距離前輪正上方535 mm;發動機安裝在位置EP2(1 240,0,1 800),即在X軸正向,距離前輪正上方1 055 mm;相比最劣布局方案,最優布局方案的刀盤軸向振動幅值降低 40.8%,綜合切割質量評定值R0降低16.9%。

結合單因素試驗和方差分析結果可知,液壓油缸、發動機和物流架等機構的安裝位置應盡可能避開前后輪正上方位置,同時應考慮加裝隔振或減振裝置,削弱激振能量的傳遞。