淺談極細粒煤粉的分選技術

田艷玲

(潞安化工集團 營銷總公司煤質洗選中心,山西 長治 046204)

選煤作為潔凈煤技術的源頭技術,是實現煤炭潔凈、高效利用的最為經濟有效的方法,它可以優化煤炭產業結構、提高利用效率、排除大量矸石,從而節約運輸成本。目前選煤廠建設趨于采用三段分選工藝:粒度>1 mm的煤炭采用跳汰或重介質分選方法,1~0.25 mm粗煤泥采用螺旋分選機以及干擾床分選機等方法,0.25~0 mm煤泥采用浮選方法。

目前細粒-極細粒煤粉的分選效果不盡理想,其主要原因是:①1~0.25 mm細粒煤分選技術的分選精度較低,依據GB50359-2016 干擾床的E值為0.11~0.14,比重介質分選技術低一半;②煤泥可浮性下降,逐漸呈現出貧(灰分高)、細(極細顆粒含量大)、雜(煤粒表面官能團及脈石成分復雜)的特點,對浮選入料顆粒的表面物性特征缺乏認識。本文通過實驗,對極細粒煤粉分選技術進行研究,以提高分選回收率和經濟效益。

1 試驗過程

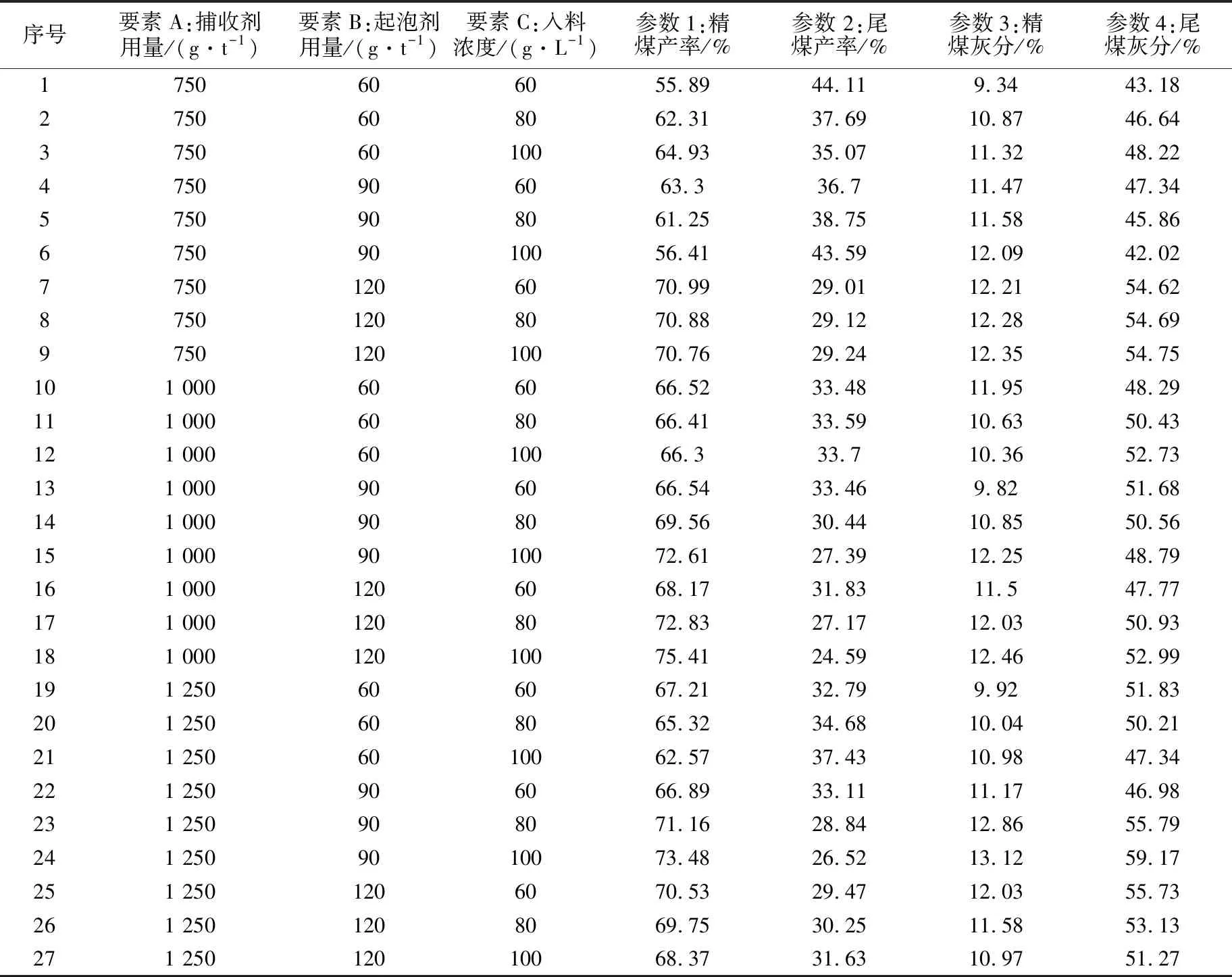

通過分析極細粒煤粉分選技術的主要特點,對某礦選煤廠原料浮選實驗過程中極細粒煤粉分選試驗進行了研究。表1、表2分別為試驗設計基本參數和試驗設計,捕收劑為廠家提供、起泡劑為仲辛醇。

表1 分選試驗設計基本參數

2 試驗結果分析

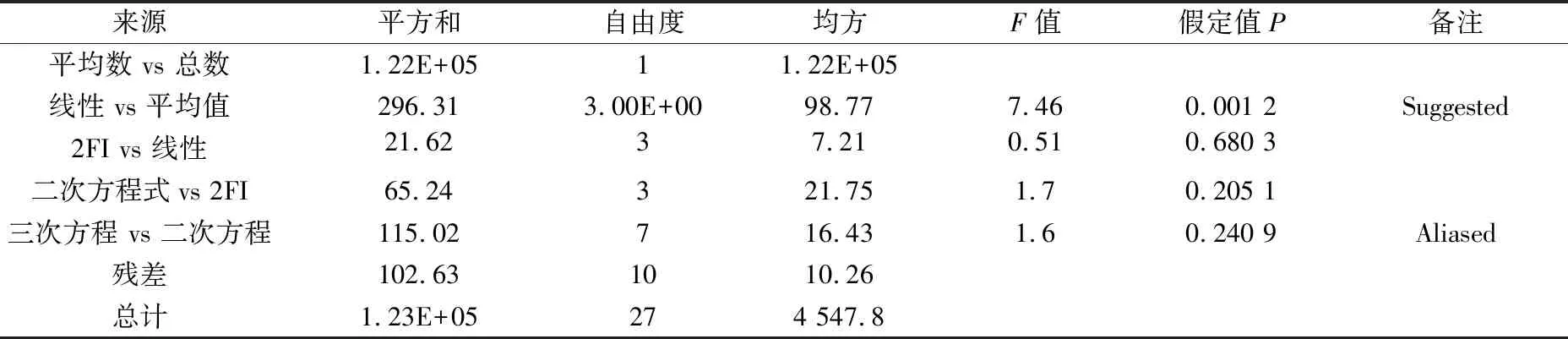

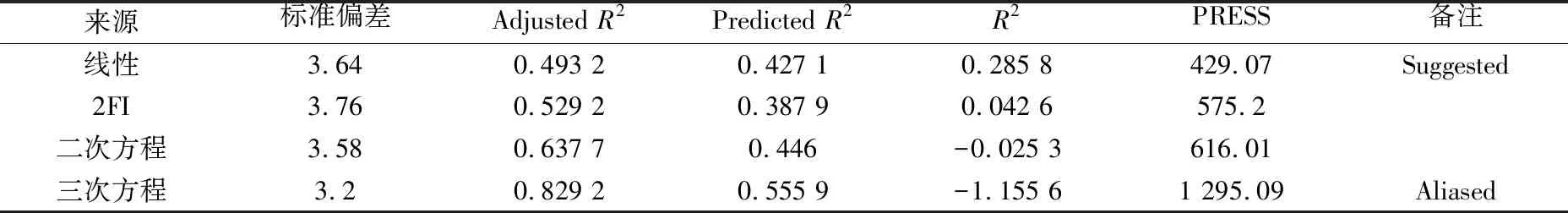

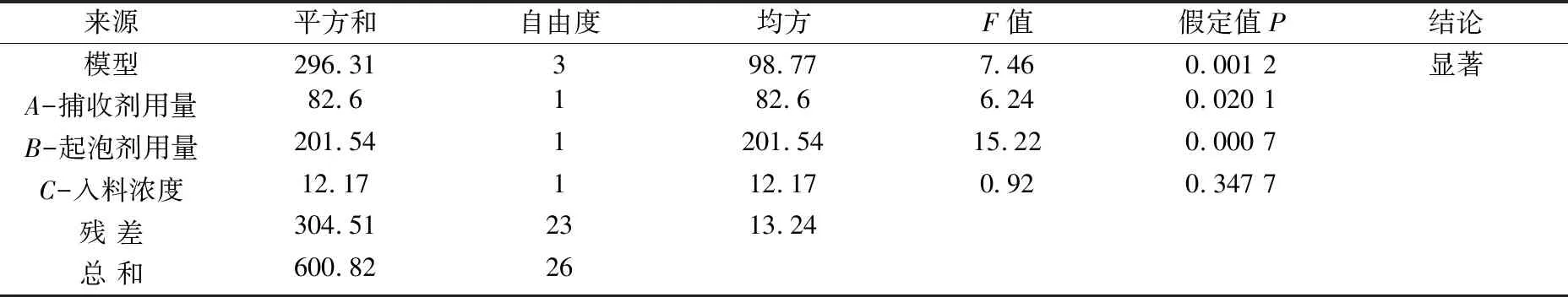

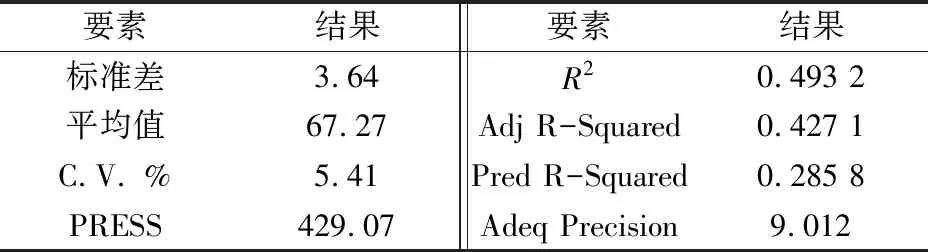

1) 精煤產率。表3對各種模型進行了方差分析,結果表明,線性模型適用于試驗結果分析,表4對各種模型的進行了綜合分析。分析結果表明,三次方模型為混淆模型,不可用。在余下的模型中,線性模型的標準偏差較小,其R2值最大,同時預測殘差平方和最小,最適合于試驗結果分析。對推薦模型進行了方差分析,見表5。結果表明,模型的F值為7.46,僅有0.12%的概率能達到此值,因此,該模型是顯著的。

表6為推薦模型的綜合分析。可以看出,R2的校正值和預測值有良好的一致性。模型預測的精確度等于信號與噪聲的比值,該值大于4時是令人滿意的,而該模型的精確度達到9.012,因此,精確度較高。在此基礎上,對各因素進行了系數估計,見表7。

表2 分選試驗設計(某礦)

表3 各種模型的方差分析(精煤產率)

表4 R2綜合分析(精煤產率)

表5 推薦模型的方差分析(精煤產率)

表6 推薦模型綜合分析(精煤產率)

通過以上分析,得出了描述精煤產率與各參數之間關系的數學模型:

以因素代碼表示:精煤產率=67.27+2.14A+3.35B+0.82C。

以實際因素表示:精煤產率=45.376 11+8.568 89E-003×捕收劑用量+0.111 54×起泡劑用量+0.041 111×入料濃度。

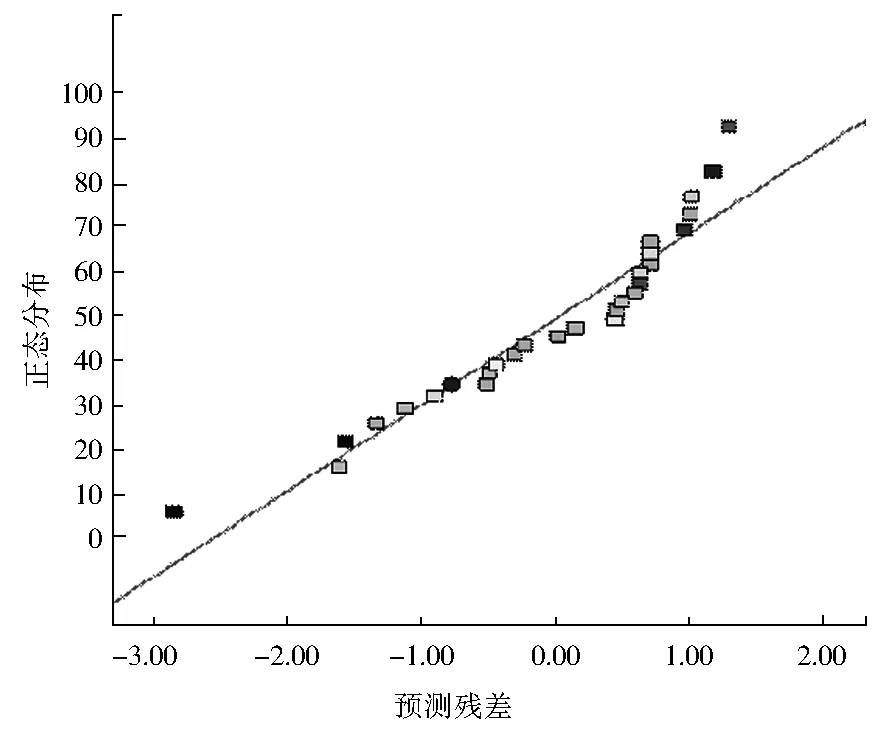

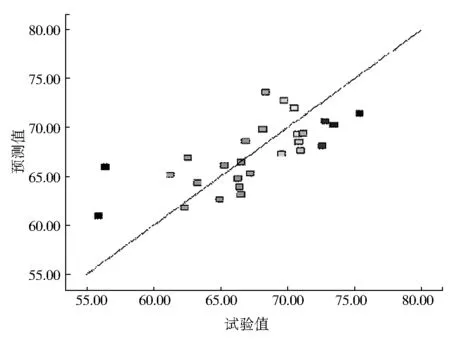

基于該模型,得出了精煤產率的預測結果,并對預測精度進行了分析,圖1為殘差的正態分布圖,圖2為預測結果與試驗結果比較。可以看出,預測值與試驗值有較好的一致性。

表7 各因素的系數估計(精煤產率)

圖1 精煤產率預測殘差的正態分布

圖2 精煤產率預測值與試驗值對比

2) 尾煤產率。尾煤產率所用的預測模型與精煤產率相似,得出了描述尾煤產率與各參數之間關系的數學模型:

以因素代碼表示:尾煤產率=32.73-2.14A-3.35B-0.82C。

以實際因素表示:尾煤產率=54.623 89-8.568 89E-003×捕收劑用量-0.111 54×起泡劑用量-0.041 111×入料濃度。

基于該模型,得出了尾煤產率的預測結果,預測值與試驗值有較好的一致性。

可以看出,與精煤產率的變化趨勢類似,在本試驗的入料濃度范圍內,入料濃度并不是影響精煤產率的顯著因素。此外,隨著捕收劑及起泡劑用量的加大,尾煤產率逐漸降低,最低值達24.59。在不同的入料濃度下,尾煤產率降低的速率及幅度不同。

3 結 語

通過分析試驗的取值范圍,入料濃度不是影響精煤產率的顯著因素,隨著捕收劑及起泡劑用量的加大,捕收劑用量越大,精煤灰分有所降低,隨著起泡劑用量的加大,精煤灰分逐漸升高。