礦井掘進機電控箱減震器多工況模擬研究與分析

霍建鈺

(潞安化工集團有限公司 常村煤礦,山西 長治 046102)

懸臂式掘進機在我國煤礦井下應用廣泛,具有掘進高效、掘巷成本低、適應能力強等諸多優點。但我國生產的掘進機在減震降噪方面與國外產品有較為明顯的差距。受掘進過程中外界激勵及機體本身共振等多重因素影響,掘進機電控箱內部重要元器件易受損,進而影響掘進機工作的穩定性,通過在電控箱內部安裝減震器可降低機體共振的影響,提高機體內部電子元器件工作的穩定性[1-5]。本文通過模擬不同工況下電控箱減震器的變形及應力特征,確定合適的掘進機電控箱減震方案。

1 數值模型建立

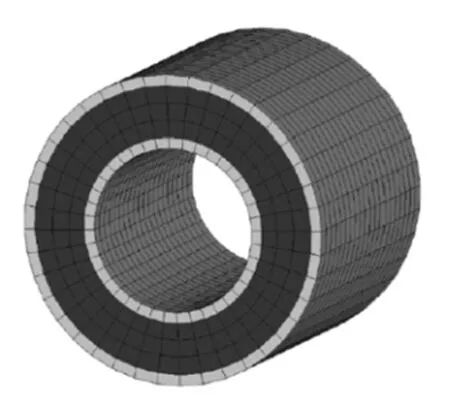

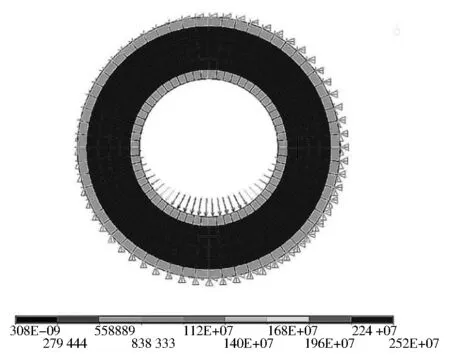

本文選擇筒狀橡膠減震器作為研究對象,利用ANSYS建立網格模型,為便于模型求解,網格模型忽略減震器中的倒角、圓角及不平整表面。確定網格數量為5 500個,如圖1所示,其中橡膠和鋼圈層的材料屬性如表1所示。

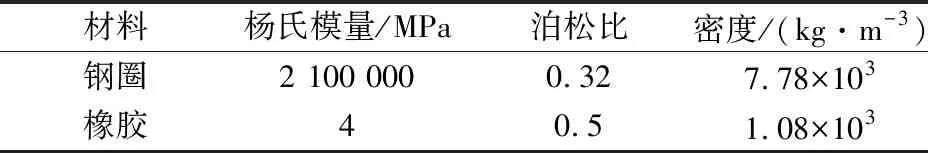

表1 橡膠及鋼圈材料參數

圖1 橡膠減震器網格模型

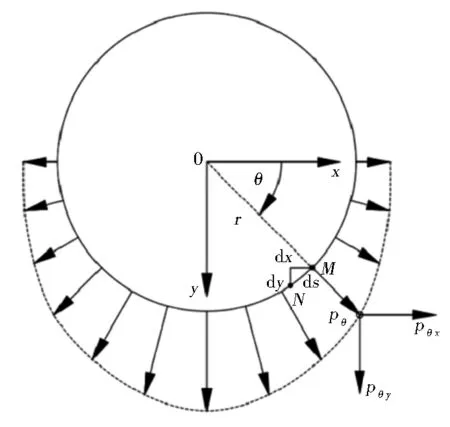

圖2 內鋼圈受力示意

受底座限制,外層鋼圈無自由度,因此對其施加三向約束荷載,內層鋼圈直接受銷軸影響,因此對其施加等效荷載。在掘進作業過程中,內層鋼圈成正弦曲線規律分布,具體如圖2所示,并可得式(1)。

(1)

式中:P0為壓力系數,r為受力半徑,b為鋼圈軸距。

通過對橡膠減震器施加外部約束獲得如圖3所示的約束模型,通過分析圖3可知,從鋼圈正下部向鋼圈中部,載荷逐漸減小。

2 模擬結果分析

在掘進機截割過程中,由于受外界激勵及內部震動影響,機體沿3個空間維度方向發生震動,假設機體所安裝的各個減震器受載相同,為反映礦井真實工作條件,模擬方案通過設置不同大小的徑向和軸向載荷,進行減震器應力變化及變形特征研究分析,驗證在表1所述材料特征下,減震器能否保證掘進機機體平穩工作。

圖3 施加外部約束條件后的橡膠減震器模型

2.1 工況一

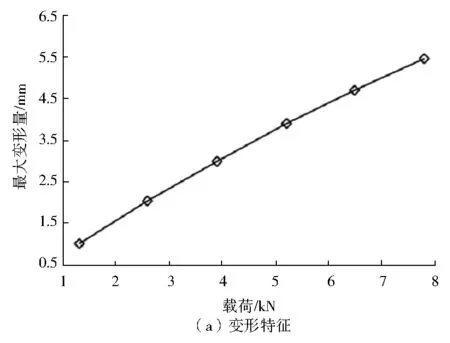

通過1.40 kN、2.7 kN、4.06 kN、5.35 kN、6.72 kN、8.03 kN的徑向壓縮載荷作用于橡膠減震器,獲得的變形特征和受力特征示意見圖4。

圖4 不同徑向載荷下橡膠減震器變形及受力特征

分析圖4可知,隨著徑向載荷逐漸增大,橡膠減震器變形量及承載逐漸增加,且變形特征變化逐漸變緩,但最大應力變化逐漸加快。徑向載荷從1.40 kN增至8.03 kN,橡膠減震器變形量從1.04 mm增至5.43 mm,最大應力由0.19 MPa增至2.84 MPa。因此結合減震器變形及受力特征,通過合理調節其剛度可實現更好的減震效果。

以徑向載荷6.72 kN為例,由于橡膠上部區域受載比下部小,因此造成減震器受力不均,內部出現做功現象,引起減震器內部升溫,使減震橡膠材料產生疲勞,針對上述問題可以在橡膠區域內部穿插鋼絲增強該區域的抗疲勞能力,同時,該徑向載荷下減震器最大應力為2.03 MPa,遠低于橡膠的極限強度370 MPa,故受力情況滿足強度需求。

2.2 工況二

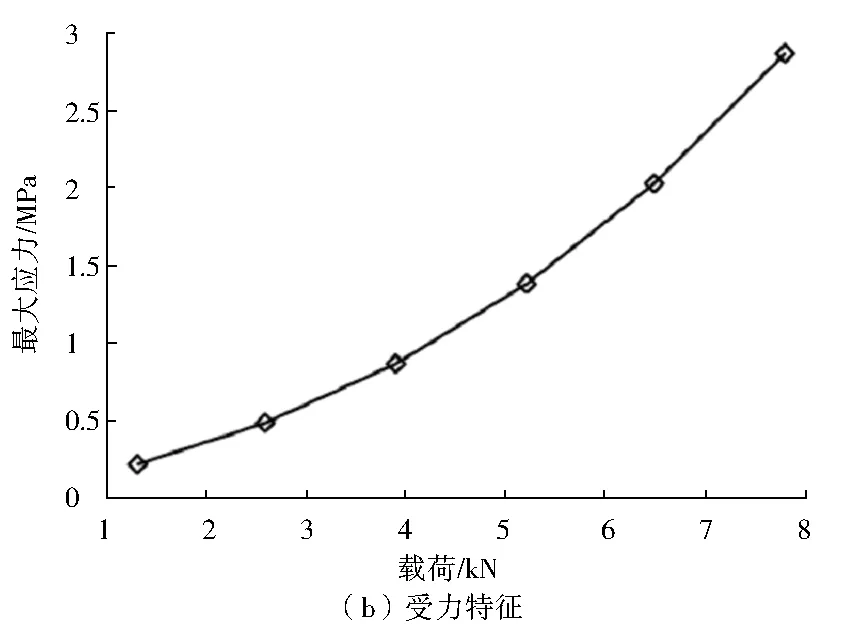

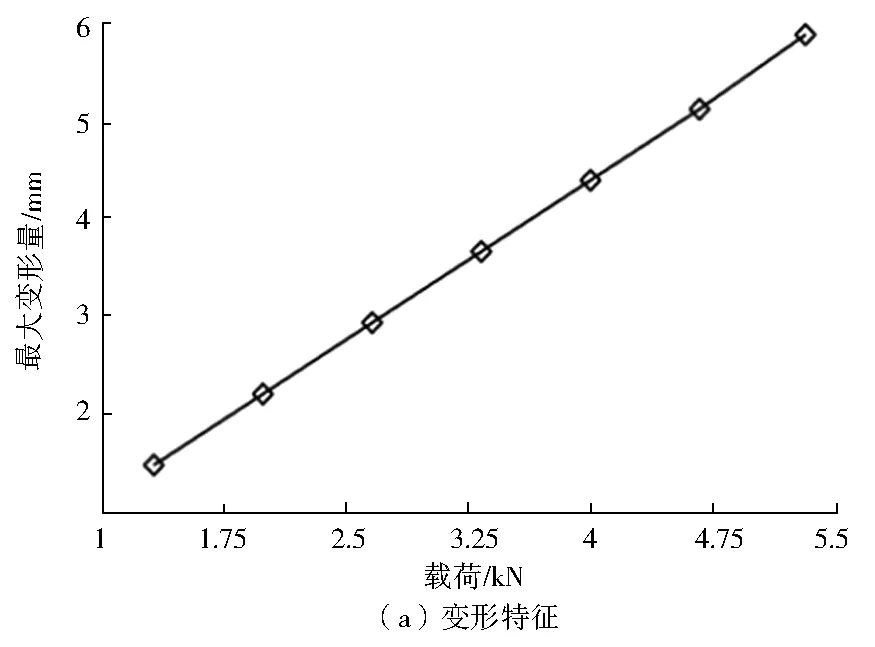

通過1.40 kN、2.06 kN、2.70 kN、3.37 kN、4.06 kN、4.70 kN、5.35 kN的軸向拉伸載荷作用于橡膠減震器,獲得的變形特征和受力特征示意見圖5。

圖5 不同軸向載荷下橡膠減震器變形及受力特征

基于圖5分析可知,隨著軸向載荷的增大,橡膠減震器變形特征和受力特征均不斷增大,呈現非線性特征。軸向載荷從1.40 kN增至5.35 kN時,橡膠減震器變形量從1.44 mm增至5.83 mm,最大應力由0.26 MPa增至1.40 MPa。當載荷為4.06 kN時,應力最大值0.88 MPa,遠小于其極限強度。

3 結 語

本文通過對礦井掘進機電控箱減震器進行數值模擬分析,確定不同工況條件下的橡膠減震器的變形特征和應力特征,認為軸向受力條件下,橡膠減震圈變形較小,其受力最大值均遠小于材料的極限強度,但在徑向載荷作用下,減震器下方易產生疲勞損耗,通過內部穿插鋼絲來提高材料的強度,避免機體失穩。