噴嘴結構對角接觸球軸承油氣潤滑中氣簾效應的影響

王保民 白 晨 南 洋 吳 艷

蘭州理工大學機電工程學院,蘭州,730050

0 引言

角接觸軸承以其良好的速度性能而成為高速旋轉機械的重要支承部件。良好的潤滑是高速角接觸球軸承及其支承裝置穩定運行的重要保證[1]。油氣潤滑是高速角接觸球軸承高效的潤滑方式之一[2]。但隨著軸承轉速的不斷提高,空氣和高速旋轉的內圈外表面之間的摩擦會在滾動體附近產生高速氣旋,即氣簾效應。氣簾效應使潤滑油難以按照預期精確噴射到潤滑點,造成潤滑不充分等問題,因此深入分析軸承腔內油氣潤滑兩相流及其影響因素,避免軸承腔內氣旋對油氣兩相流的影響,對改善軸承油氣潤滑狀態具有重要意義。

近年來,國內外學者對軸承腔內油氣潤滑兩相流進行了大量深入的研究。翟強等[3]研究了保持架幾何參數對軸承腔內油氣兩相流和換熱特性的影響。王亞泰等[4]分析了保持架引導方式對角接觸球軸承腔內的壓力分布、氣相流動、溫度場變化等的影響。WU等[5]研究了噴嘴數目對軸承腔內油相分布和溫度場的影響,以及圓周方向油相體積分數與溫度場之間的關系。YAN等[6]分析了噴嘴數目對軸承腔內圓周方向和滾珠表面空氣壓力分布的影響。毛和兵[7]基于高速電主軸油氣潤滑試驗,分析了噴嘴數目、長徑比、噴嘴到滾動體的距離等對軸承潤滑狀態的影響。陳長業等[8]研究發現,噴嘴的入口和出口直徑是影響油氣潤滑系統環狀流的主要因素,兩者越接近,對環狀流的影響越小。徐書讓等[9]揭示了軸承腔內壓力、溫度、油相體積分數隨轉速及進油量的變化規律,并描述了油膜的分布及其運動規律。劉成等[10]對比分析了直接噴射型噴嘴與內圈噴射型噴嘴對軸承腔內油氣兩相流流動狀態的影響。劉紅彬等[11]分析了轉速和進油量對腔內油相體積分數、腔內壓力和潤滑油流動等的影響。王東峰等[12]研究發現,軸承高速運轉時,腔內產生的氣簾效應導致潤滑油難以到達潤滑接觸點。盧黎明等[13]通過滑塊模型分析了不同入口角度、進氣和進油速度以及潤滑油黏度等對流場油相分布的影響。劉牧原等[14]研制了新型導流式噴嘴結構,并通過試驗驗證了該噴嘴結構良好的性能。李瀟瀟等[15]研究發現,氣簾效應是造成高速軸承潤滑不良的主要原因,改變潤滑油入口夾角可有效改善軸承潤滑狀況。

上述研究重點分析了軸承結構參數、保持架引導方式、噴嘴數目及位置、油氣潤滑參數等對軸承腔內油氣潤滑兩相流的影響,但有關噴嘴結構對角接觸球軸承油氣潤滑中氣簾效應的影響研究相對較少。鑒于此,本文以SKF 7210C角接觸球軸承為研究對象,采用多旋轉坐標系方法構建軸承腔內油氣兩相流的分析模型,對比分析了5種噴嘴結構對軸承腔內氣簾效應和油氣兩相流分布的影響。

1 數值計算模型與邊界條件

1.1 數學模型

流體體積(volume of fluid,VOF)模型主要用于跟蹤兩種或多種不相融流體界面的位置,而軸承腔內的油氣兩相流在高速轉動時可以近似認為油和氣是互不相融的流體介質,因此,油氣兩相流可以采用VOF模型。該模型對每一相引入一個體積分數,通過求解多相流中某相或多相的體積分數連續方程追蹤各相的界面。

設空氣為第一相,則計算單元中氣相的體積分數為α1,同理,計算單元中油相的體積分數為α2。若α1=0,則該單元全部為潤滑油;若α1=1,則該單元全部為空氣;若0<α1<1,則該單元在氣液交界面處,單元內為氣液兩相流,并且在每個控制體積內,所有相的體積分數之和為1。

第q相體積分數的連續方程為

(1)

式中,ρq、vq、αq分別為第q相的物理密度、速度和體積分數;Sq為源項;mpq為從p相到q相的傳質;mqp為從q相到p相的傳質。

基本相不用求解體積分數方程,其體積分數可由所有相的體積分數之和為1的約束條件計算:

(2)

式中,n為多相流所有相的數量。

在整個計算域內求解單一動量方程,得到的速度場被油氣兩相共用。動量方程通過密度ρ和流體速度μ與體積分數相關聯:

(3)

式中,p為流體壓力;g為重力加速度;F為外部體積力;i、j表示方向。

氣液相界面采用幾何重建插值格式獲取,該格式用折線近似地表達相界面的形狀。

1.2 幾何模型及網格劃分

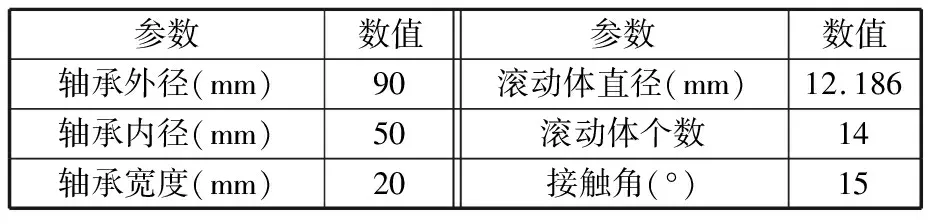

以SKF 7210C高速角接觸球軸承為研究對象,其結構參數如表1所示,軸承腔內流體域的內部結構見圖1,流體域模型如圖2所示。

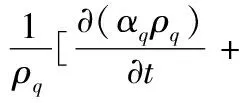

表1 SKF 7210C角接觸球軸承結構參數

圖1 軸承內部流體域結構模型

(a)幾何模型 (b)網格模型

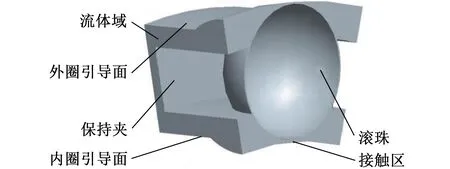

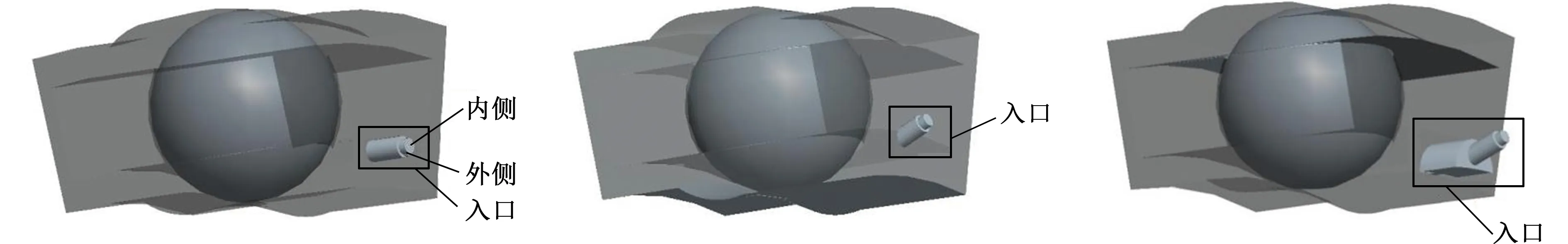

目前常用的5種噴嘴結構如圖3所示。圖3a所示為傳統噴嘴結構,為模擬油氣兩相流進入軸承腔時的狀況,潤滑油和壓縮空氣在軸承外側以環狀流的形式直接以垂直于軸承端面的方向噴射向軸承腔,入口外側為潤滑油,內側為高速壓縮空氣。圖3b所示為傾斜噴嘴結構,即將噴嘴傾斜,使入口中心線與軸承軸線夾角為20°,讓潤滑油在高速壓縮空氣的作用下直接噴向潤滑接觸點上。圖3c所示為Spinshot噴嘴結構,該結構最大的特點是軸承內圈寬度大于外圈寬度,且軸承內圈外表面為錐形面,使潤滑油依靠錐形面流向潤滑接觸點,減小軸承內部壓縮空氣運動對潤滑效果的影響。圖3d所示為SpinshotⅡ噴嘴結構,該結構在Spinshot噴嘴結構的軸承外圈添加吸油孔,通過吸油孔使軸承腔與外界大氣連通,在軸承腔內外形成壓差,軸承腔內的潤滑油在壓力作用下更多流向軸承外圈表面,使潤滑油得到更充分的利用。圖3e所示為D型噴嘴,該型油氣噴嘴在軸承內圈上加工孔槽,使得孔槽一側接近滾珠與內圈接觸點,另一側存在于軸承內圈入口端面處,從而使油氣混合流在進入軸承腔后直接到達油氣潤滑接觸點入口一側,更利于潤滑油直接進入潤滑接觸區域。

(a)傳統噴嘴結構 (b)傾斜噴嘴結構 (c)Spinshot噴嘴結構

1.3 邊界條件及求解方法

滾動軸承運行中的邊界條件包括滾動體、內外圈及保持架的運動狀況。滾動體的運動包括公轉和自轉,因此在設置滾動體的邊界條件時要設置公轉和自轉;運行中,軸承外圈靜止,因此設置外圈邊界條件為靜止壁面;軸承內圈隨主軸轉動,因此設置內圈邊界條件為轉壁面;保持架隨滾珠進行公轉運動,因此設置保持架邊界條件為帶有旋轉運動的壁面。保持架及滾動體公轉速度以及滾動體自轉速度表達式為

nc=ni(1-γ)/2

(4)

(5)

γ=Dcosα/dm

(6)

式中,nc為保持架公轉轉速;ni為內圈轉速;nw為滾動體轉速;dm為軸承節圓直徑;D為滾動體直徑;α為滾動體接觸角。

軸承高速旋轉時,軸承腔內的油氣兩相流為湍流狀態,因此基于VOF模型理論,采用k-εRNG模型為湍流求解模型,通過式(4)~式(6)求解滾動體和保持架的運動邊界條件,并在數值求解模型中設置各運動邊界條件參數。軸承腔內氣流的馬赫數很小,故認為氣體不可壓縮、黏性系數為常數。入口為環狀流進口,入口的油相和氣相溫度均為25 ℃,氣相入口為壓力入口,油相入口為速度入口,本文中的進氣壓力為250 kPa,供油量為0.75 mL/h。流體的出口為壓力出口,壓力為標準大氣壓。軸承初始溫度為25℃,設置表面散熱系數、表面運動速度、材料熱導率,計算參數如表2所示。

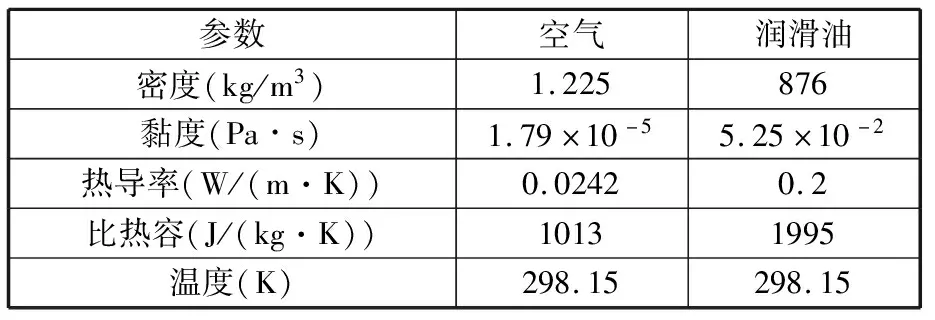

表2 油氣材料參數

2 仿真結果及分析

2.1 軸承腔內氣簾效應分析

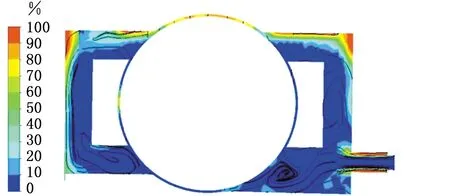

軸承轉速為20 000 r/min,傳統油氣噴嘴結構達到穩定狀態時,從軸承腔入口處油氣兩相流的截面速度流線圖(圖4)可以看出,由于空氣和高速旋轉的滾動體、內圈表面之間的摩擦,油氣兩相流在入口側滾動體和內圈接觸區域附近產生漩渦,形成氣簾效應。氣簾效應改變了潤滑油進入軸承腔的運動軌跡,由直接進入軸承腔到達潤滑接觸點變為沿壁面流向潤滑接觸點,阻礙了潤滑油直接到達潤滑點,造成軸承的潤滑不良等現象。該仿真結果與文獻[4,11]的研究結果基本一致,均表明油氣兩相流在入口側滾動體和內圈接觸區域附近產生漩渦,阻礙潤滑油到達潤滑接觸點上。

圖4 截面速度流線圖

2.2 轉速對軸承腔內氣簾效應的影響

軸承轉速分別為8000 r/min、12 000 r/min、16 000 r/min、20 000 r/min、30 000 r/min時,從傳統噴嘴結構軸承腔入口處的油氣兩相的截面速度流線圖(圖5)可以看出,轉速為8000 r/min時,軸承滾動體和內圈外表面之間的漩渦不明顯;隨著轉速的不斷提高,滾動體和內圈外表面漩渦越來越明顯,轉速達到20 000 r/min時,入口側滾動體與內壁面間產生明顯的氣旋,氣簾效應進一步加劇。由圖5還可以發現,受氣簾效應的影響,靠近油氣入口側的滾動體與內圈之間的油相體積分數隨轉速的升高而減小,轉速超過20 000 r/min時,滾動體與內圈之間的油相體積分數幾乎為零。將轉速對軸承腔內氣簾效應的影響與文獻[15]的研究結果進行對比,可知兩者具有相同的趨勢,潤滑方式的不同導致潤滑油在軸承腔內各處油相體積分數有所不同。

(a)8000 r/min

2.3 噴嘴結構對軸承腔內氣簾效應的影響

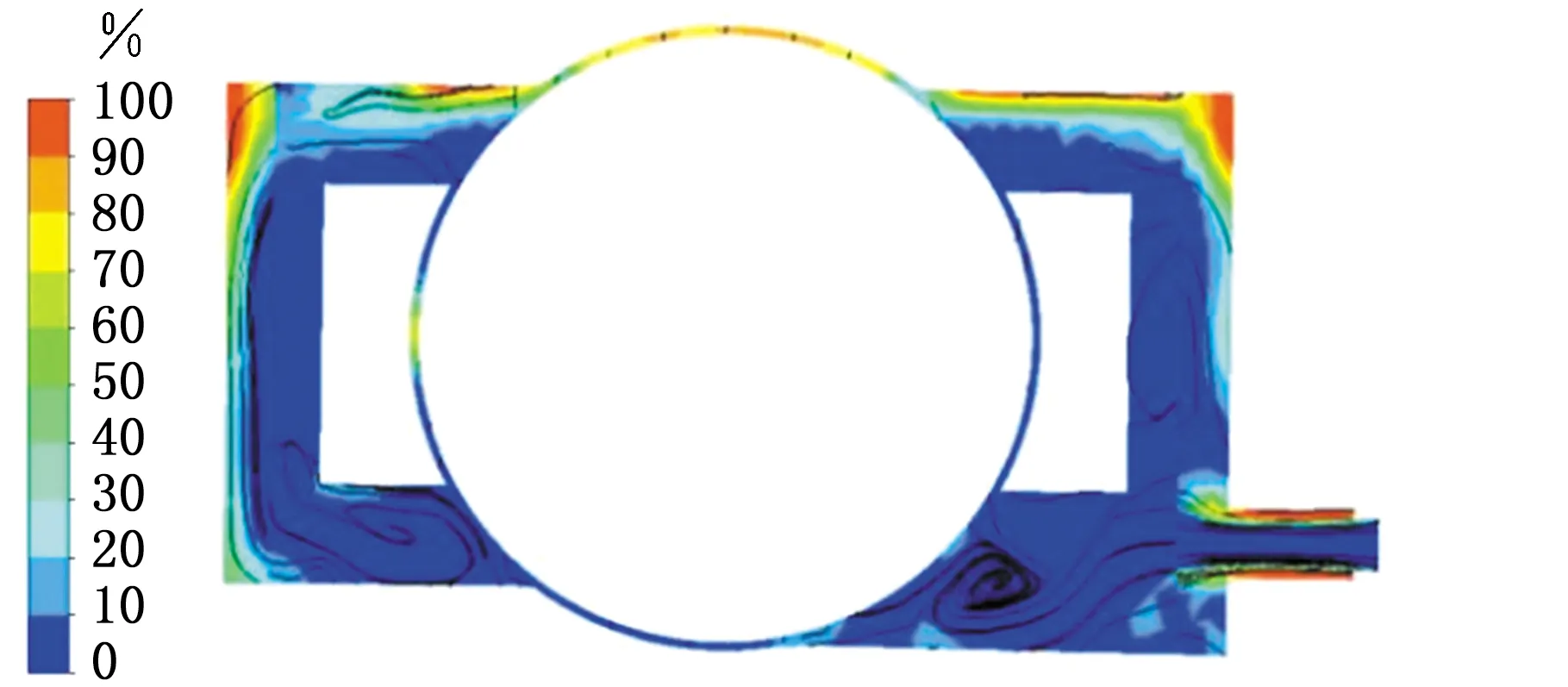

軸承轉速20 000 r/min時,圖6為不同結構油氣噴嘴軸承腔油氣入口處的油氣兩相流截面速度流線圖。

(a)傳統噴嘴結構

由圖6a可以看出,傳統結構噴嘴油氣兩相流在軸承腔油氣入口側的滾動體和滾道接觸區域附近形成漩渦。受漩渦影響,潤滑油很難直接到達軸承內圈與滾動體的接觸區域,因此,軸承內圈與滾動體接觸區附近油相體積分數較小。由圖6b可以看出,傾斜結構噴嘴通過改變噴嘴傾斜角,使入口處的油氣兩相流不直接噴射向滾動體,減少了壓縮空氣與軸承各運動部件間的摩擦,減小了氣簾效應的影響,使油氣兩相流更容易進入軸承腔,因此軸承內圈與滾動體接觸點處的油相體積分數相對較大。

由圖6c可以看出,Spinshot噴嘴結構中,壓縮空氣直接將潤滑油噴射到軸承內圈錐型表面,潤滑油在離心力的作用下沿軸承內圈錐形面流向潤滑點,減少了壓縮空氣與軸承腔內各運動部件間的摩擦,因此,在滾動體與內圈接觸區域附近沒有形成完整的漩渦,潤滑油更容易到達接觸區域,減小了氣簾效應對油氣兩相流的影響。

由圖6d可以看出,SpinshotⅡ噴嘴結構使壓力在吸油口處減小,周邊高壓處的壓縮空氣向吸油孔移動,減少了軸承腔上側的壓力,使入口處的高速壓縮空氣向軸承腔上側移動,從而使氣旋中心上移,因此SpinshotⅡ噴嘴結構進一步減小了氣簾效應對油氣兩相流的影響,使潤滑油更容易到達軸承內圈與滾動體接觸區域,因此,軸承內外圈與滾動體接觸區附近的油相體積分數較大。

由圖6e可以看出,D型噴嘴結構將油氣直接送到內圈表面,油氣兩相流運動軌跡不經過氣旋,氣簾效應對油氣兩相流幾乎沒有影響,因此,軸承內圈與滾動體接觸區附近的油相體積分數較大。該結構既可以避開氣簾效應集中處的影響,又可以防止潤滑油在腔內流動造成潤滑油的流失,有利于高速工況下高速角接觸球軸承的油氣潤滑。

由圖6可以發現,D型結構噴嘴的氣簾效應對油氣兩相流的影響最小,軸承腔內外圈與滾動體接觸區域附近油相體積分數最大,軸承潤滑效果最佳。

3 結論

(1)傳統結構油氣噴嘴由于內圈、滾動體與保持架的高速旋轉,空氣和高速旋轉的內圈外表面之間摩擦加劇,在內圈與滾動體接觸區附近產生漩渦,形成氣簾效應,阻止潤滑油準確到達潤滑點,容易造成軸承的潤滑不良。

(2)氣簾效應隨軸承轉速的提高而加劇。軸承轉速較低時,氣簾效應并不明顯;軸承轉速較高時,入口側形成了明顯的氣簾效應,導致潤滑油流動軌跡發生改變,阻礙潤滑油到達潤滑接觸點。受氣簾效應的影響,靠近油氣入口側的滾動體與內圈外表面之間油相體積分數減小。軸承轉速超過20 000 r/min時,滾動體與內圈外表面油相的體積分數幾乎為零,造成軸承的潤滑不良。

(3)對比分析5種結構油氣噴嘴可以看出,SpinshotⅡ噴嘴結構軸承腔內的氣簾效應最弱,D型噴嘴將潤滑油直接噴射到潤滑接觸點,使潤滑油流經軌跡不經過氣旋,避開了氣簾效應集中處的影響,內圈外表面與滾動體接觸區域的油相體積分數最大,潤滑效果最佳。

(4)噴嘴結構是影響軸承腔內氣簾效應和油氣兩相流的主要因素,合理的噴嘴結構設計可以減小氣簾效應的影響,改善軸承腔的潤滑狀況。