氣力輸送技術在放射性廢液暫存設施中的應用

邵延江,李 維,馬聰聰,馮春曉

(中國原子能科學研究院 退役治理工程技術中心,北京 102413)

工業上常用的液體輸送方式主要分為機械式(如泵輸送)和非機械式(如氣力輸送)兩大類。其中,氣力輸送技術因其具有良好的物料適應性、設備結構簡單、自動化控制程度高、安全度高等優點,被國內外廣泛應用[1-2]。在核行業中,氣力輸送技術也有所應用,如在高溫氣冷堆(HTR-10)吸收球停堆系統、燃料球裝卸系統、核燃料后處理前端固體料液輸送中的應用等[3-4],但在液體料液輸送中的應用公開報道相對較少。

中國原子能科學研究院(簡稱原子能院)放射性廢液暫存設施(簡稱暫存設施)采用氣力輸送技術設計,即將投入使用。為驗證設施氣力輸送技術及裝置設計是否滿足原子能院放射性廢液輸送需求,投入使用前需進行冷調試試驗。由于設計方僅提供了氣力輸送設備(如空壓機和真空泵)的性能參數,而未提供設計工藝計算書、推薦的工藝操作參數等。若直接進行調試試驗,存在工藝參數不確定、調試工作量大、安全風險高等問題,故本文在冷調試前,先利用理論計算方法得到工藝操作參數,進而通過冷試驗驗證氣力輸送系統設計的安全性和可靠性,并結合冷試驗和理論計算進一步優化并確定最佳工藝操作參數。在此基礎上提出技術改進方法及建議,旨為今后同類設施的設計提供參考。

1 氣力輸送原理及操作參數理論計算

1.1 氣力輸送原理

氣力輸送是根據固-氣或液-氣兩相流原理,利用壓縮空氣靜壓和動壓高效率地沿管道輸送物料[5]。壓縮機與管道等組成氣力輸送系統,在管道內,利用氣體作為承載介質,將物料從一處輸送至另一處[6]。氣力輸送環節由進料、流化、輸送、吹掃4個階段組成[7]。

氣力輸送系統按氣流在管道中的壓力狀態,可分為正壓壓送式和負壓吸送式兩大類[8]。正壓壓送式氣力輸送系統主要用于從1個物料源取樣,并將其輸送至1個或若干個收集點,此種輸送方式風機設置在系統前端,故物料無法自由進入管道,需借助風機的作用進行輸送。負壓吸送式氣力輸送系統是將若干個物料源中的1個或多個與物料一起輸送至1個收集點,此種輸送方式引風機械裝置設置在系統末端,啟動引風機械裝置,整個系統形成負壓,在負壓的帶動下進行物料輸送[9-11]。

1.2 操作參數理論計算

放射性廢液氣力輸送系統的主要工藝操作參數包括:輸送廢液的體積流量、輸送壓力、管道流速、貯罐液位、呼排氣量、過濾器壓差等,其中最核心的是輸送定量廢液所需的壓力。因此,基于本工程系統裝置設計,采用伯努利方程計算輸送定量料液所需的壓力,計算條件為已知輸送廢液黏度、廢液密度、管道直徑、管壁粗糙度、管道長度、輸送的體積流量、通過管道的水頭損失。伯努利方程為:

(1)

∑hf=hf1+hf2=

(2)

式中:u1、u2為截面1-1′和2-2′處流體的平均流速,m/s;p1、p2為截面1-1′和2-2′處流體的壓力,Pa;Z1、Z2為截面1-1′和2-2′中心至基準水平面的垂直距離,m;g為重力加速度,m/s2;ρ為密度,kg/m3;We為外功,J/kg;∑hf為機械能損失,J/kg;hf1為管道沿程阻力;hf2為管件與閥門的局部阻力;λ1為摩擦系數;L1為輸送管路長度,m;d1為管道內徑,m;ξ1為管道進出口阻力系數;∑Le1為管件與閥門等當量長度,m。

已知輸送廢液黏度、廢液密度、管道直徑、管壁粗糙度、管道長度、輸送壓力及通過管道的水頭損失,而通過管道的平均流速、雷諾數均未知的條件下,采用伯努利方程試差法計算管道輸送的體積流量[12]。具體步驟為:1) 設定摩擦系數λ的初始值λ0;2) 將λ0代入λ與平均流速u的關系式,求解u;3) 由u及管道直徑d等求解雷諾數Re;4) 由管壁相對粗糙度ε/d和Re查莫迪摩擦系數圖,求解新的λ1;5) 重復上述步驟,直至λ0與λ1相近為止,此時的u即為所求;6) 采用公式qv=0.785d2u計算通過管道輸送的體積流量。

2 氣力輸送技術的應用

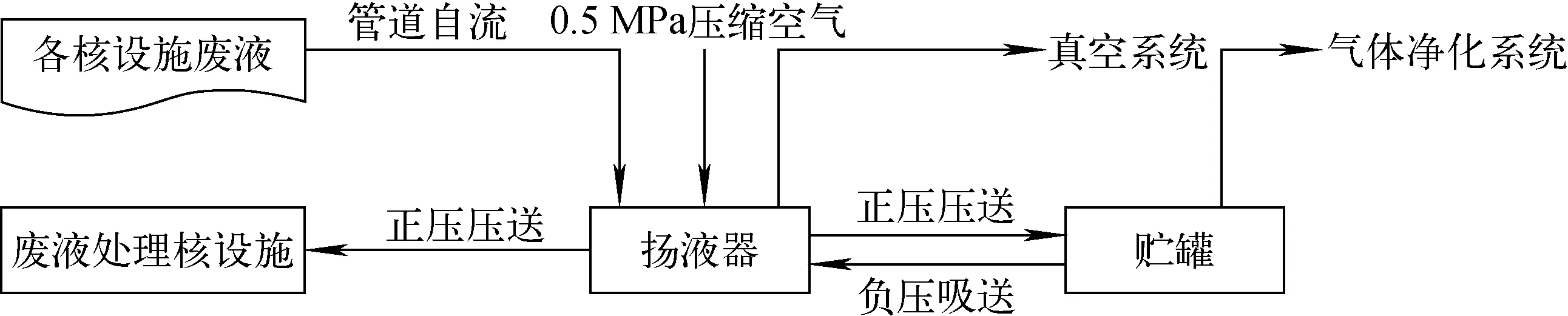

2.1 氣力輸送系統流程設計

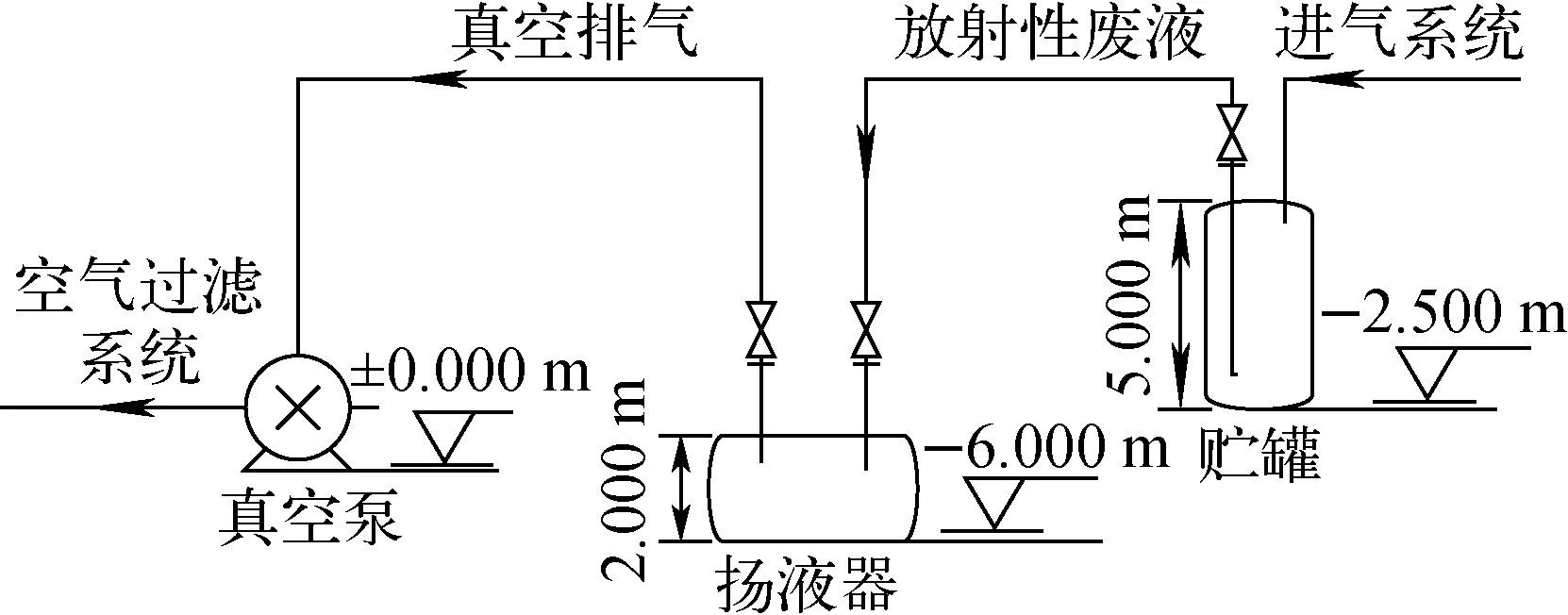

本工程氣力輸送系統總流程設計如圖1所示。該系統主要由廢液的收集、暫存、輸送3部分組成。流程設計為:各設施廢液經輸送管道(設計坡度為0.3%)自流至揚液器收集;收集后的廢液采用正壓壓送方式輸送至貯罐暫存。

圖1 氣力輸送系統總流程設計簡圖Fig.1 Process flow design diagram of pneumatic conveying system

當需要將廢液輸送至處理設施時,先采用負壓吸送方式將廢液由貯罐吸送至揚液器,再以正壓壓送方式輸送至處理設施。

其中,揚液器作為廢液收集、轉運的中間設備,是系統重要的組成之一。其采用中間筒體、兩頭橢圓形封頭連接的結構設計,主要材質為0Cr18Ni9,板材厚度為8 mm;具有強耐腐蝕性、耐壓等特點。根據結構設計,揚液器在廢液暫存或轉運時,具備承受正壓壓力或負壓抽吸的力學特性,其結構如圖2所示。

圖2 揚液器結構Fig.2 Structure design drawing of liquid lifter

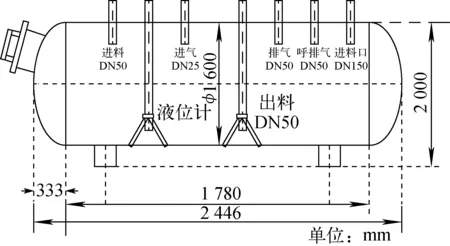

1) 正壓壓送式流程設計

設計的正壓壓送式流程如圖3所示。

圖3 正壓壓送式流程Fig.3 Flow chart of positive pressure and pressure feeding

流程設計為:啟動空壓機,壓縮空氣由頂端進入揚液器,使揚液器頂端壓力高于底端管道進口處壓力,廢液由揚液器底端管道進口進入管道,被輸送至貯罐。

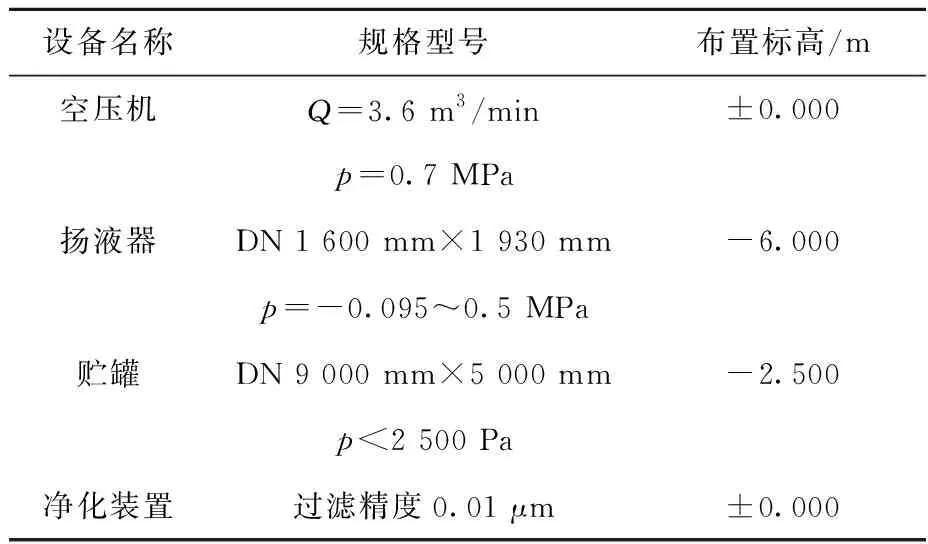

在貯罐中,廢液與壓縮空氣分離,廢液在貯罐內暫存,壓縮空氣由氣體凈化系統凈化后排入大氣。主要設計參數為:輸送壓力0.1~0.5 MPa、輸送預期需求廢液的體積流量18 m3/h。工況設計為:輸送管路總長30 m、輸送管φ57 mm×3.5 mm、途經截止閥2個、彎頭14個、料液輸送與接收截面豎直高度7 m。本設計主要設備及布置列于表1。

表1 正壓壓送式主要設備規格型號及布置Table 1 Main equipment specification and layout of positive pressure feeding

2) 負壓吸送式流程設計

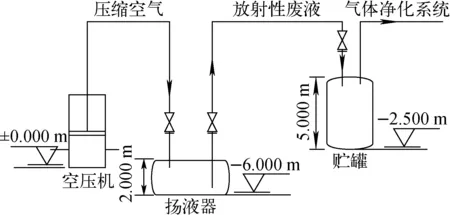

所設計的負壓吸送式流程如圖4所示。

圖4 負壓吸送式流程Fig.4 Flow chart of negative pressure suction

流程設計為:啟動真空泵,氣體由揚液器頂端進入,整個系統形成負壓;由于貯罐進液管道口內外存在壓差,空氣被吸入管道,與此同時,廢液被空氣帶入管道,并輸送至揚液器。

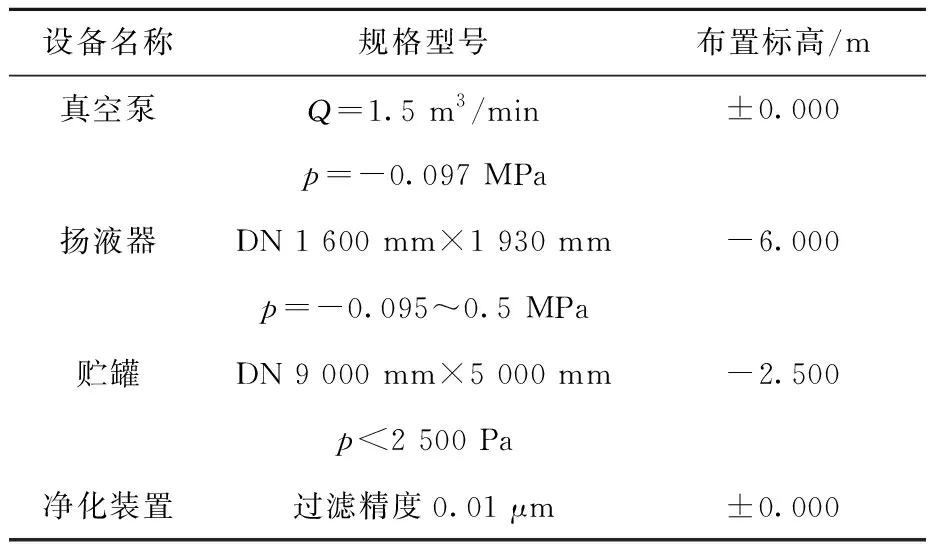

在揚液器中,氣體與廢液分離,廢液在揚液器中暫存,氣體由過濾系統凈化后排入大氣。主要設計參數為:真空輸送壓力-0.01~-0.09 MPa、輸送預期需求廢液的體積流量10 m3/h。工況設計為:輸送管路總長25 m、輸送管φ57 mm×3.5 mm、途經截止閥2個、彎頭17個、料液輸送與接收截面豎直高度1.5 m。本設計主要設備及布置列于表2。

表2 負壓吸送式主要設備規格型號及布置Table 2 Main equipment specification and layout of negative pressure suction

2.2 操作參數

根據設計,取揚液器上液面為截面1-1′并作為基準水平面,貯罐管道入口內截面為下游截面2-2′,取管道絕對粗糙度e=0.2。

1) 正壓壓送方式

由公式u=4qv,s/πd2(qv,s為體積流量,m3/s;d為管道內徑,m)可得u2=2.55 m/s;由雷諾數Re=duρ/μ可得Re=1.27×105;絕對粗糙度e=0.1時對應的λ=0.025,則∑hf=175.31 J/kg。將u2=2.55 m/s、Re=1.27×105、∑hf=175.31 J/kg代入伯努利方程,求得輸送壓力p=246 kPa。

用伯努利方程試差法求得設計壓力分別為150、200、225、250、275、300 kPa時,相應輸送廢液體積流量分別為12.18、15.47、16.88、18.81、19.39、20.53 m3/h。可見,輸送體積流量為18 m3/h時,輸送壓力為250 kPa。這與利用伯努利方程計算所得輸送壓力246 kPa相符,說明這兩種理論計算方法均可行。

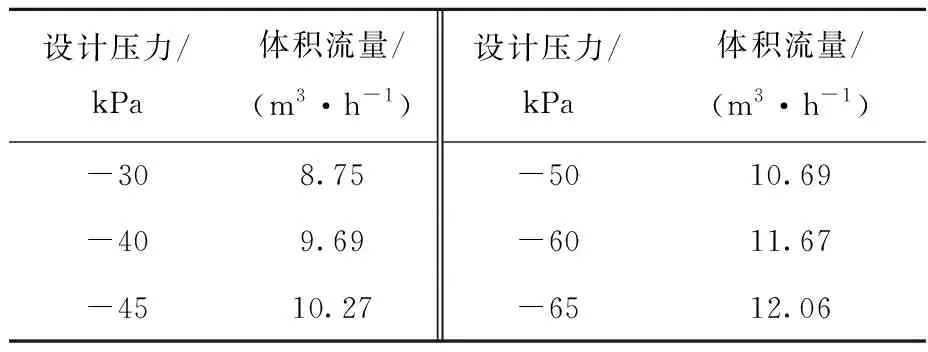

2) 負壓吸送方式

由公式u=4qv,s/πd2可得u2=1.42 m/s;由公式Re=duρ/μ可得Re=7.03×104;絕對粗糙度e=0.1時,負壓吸送方式下對應的λ=0.031,則∑hf=56.02 J/kg。將u2=1.42 m/s、Re=7.03×104、∑hf=56.02 J/kg代入伯努利方程,求得輸送壓力p=-42.2 kPa。

用伯努利方程試差法求解不同輸送壓力下的體積流量,結果列于表3。由表3可見,體積流量為10.27 m3/h時的輸送壓力為-45 kPa,與伯努利方程計算結果相符。

表3 負壓吸送方式不同輸送壓力下的體積流量Table 3 Volume flow of negative pressure suction under different pressures

3 結果與討論

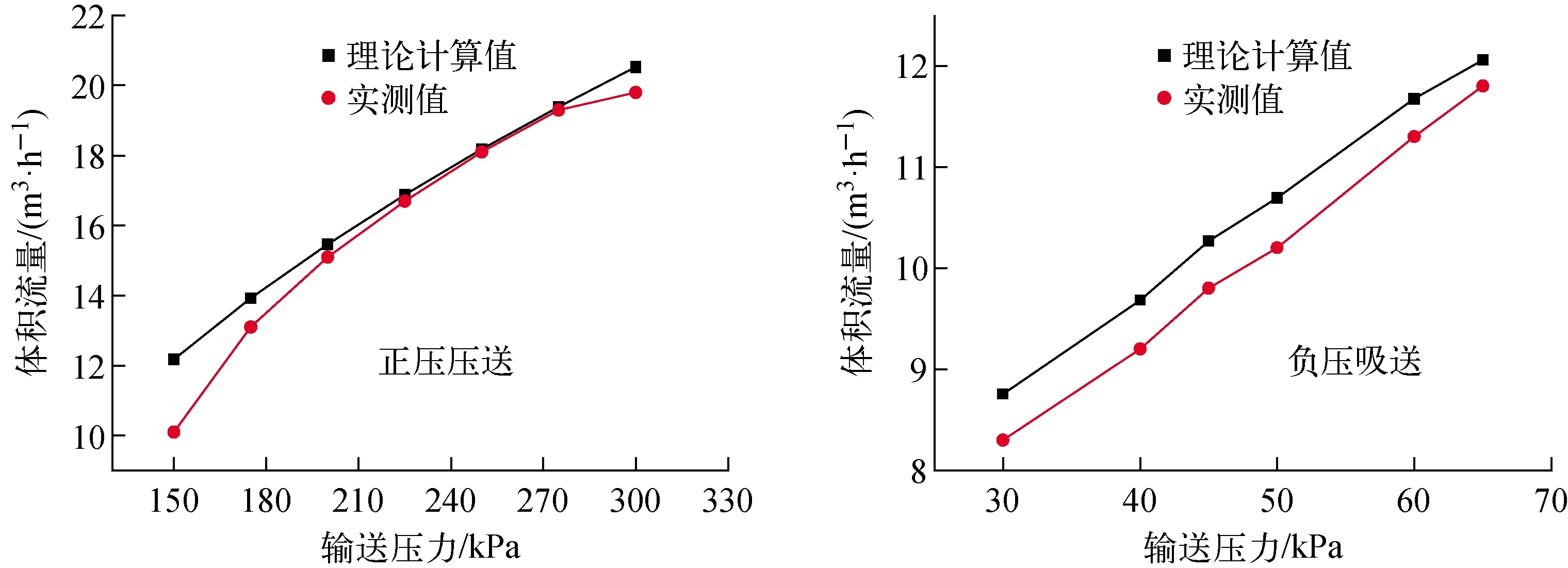

以操作參數理論計算為依據,兩種輸送方式下,不同輸送壓力時,廢液輸送體積流量理論計算值與冷試驗實測3次的平均體積流量對比示于圖5。由圖5可知,雖然廢液輸送體積流量的實測值與理論計算值之間存在一定的差異,但總體變化趨勢一致,且二者間的偏差較小。正壓輸送方式下,試驗壓力范圍內,輸送料液預期需求體積流量為18 m3/h,實測值與理論計算值之間的相對偏差為3%~20%;負壓輸送方式下,試驗壓力范圍內,輸送料液預期需求體積流量為10 m3/h,實測值與理論計算值之間的相對偏差為2%~5%。對于工程裝置的冷試驗,該偏差是可接受的,即本文推薦的理論計算方法可作為冷試驗的技術支持;設計的氣力輸送工程裝置基本合理。

圖5 輸送壓力與體積流量的關系Fig.5 Relationship between conveying pressure and volume flow

現有工程裝置條件下,為滿足輸送預期需求廢液的體積流量,初步確定工藝操作參數如下:正壓壓送方式輸送壓力為225~275 kPa;負壓吸送方式輸送壓力為-40~-50 kPa。

4 優化建議

4.1 影響因素

對于已建成的廢液氣力輸送系統,進行廢液輸送理論計算時,主要影響因素包括:廢液的密度、黏度以及管道絕對粗糙度等,其中密度及黏度等由廢液溫度決定,因此,本文主要考察廢液溫度和管道絕對粗糙度對理論計算與設計的影響。

1) 溫度

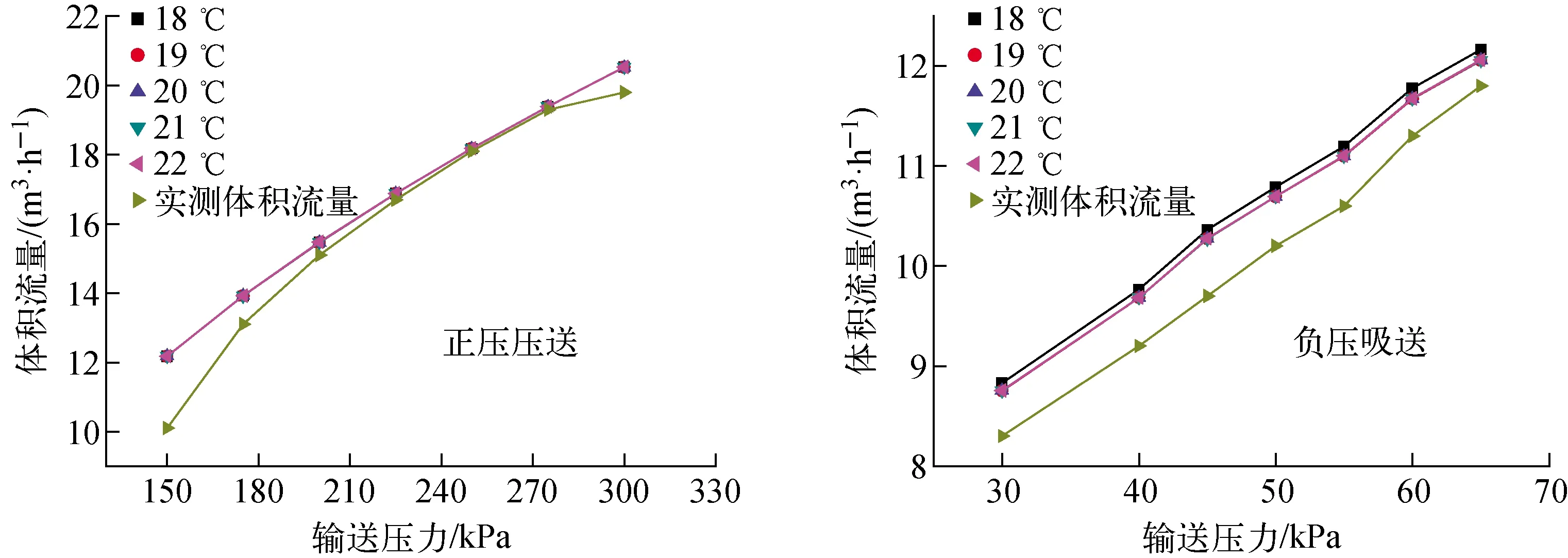

根據北京市房山區天氣及暫存設施設計,設定系統工作溫度為18~22 ℃時,計算兩種輸送方式、不同輸送壓力下的廢液輸送體積流量,并與實際測量值進行對比,結果示于圖6。由圖6可知,兩種輸送方式下,輸送壓力相同時,不同溫度下的理論計算值基本相同,與實測值的偏差(正壓壓送式為0~20%,負壓吸送式為2.5%~6%)及整體變化趨勢一致。因此,理論計算時可忽略溫度的影響。

圖6 溫度對體積流量理論計算的影響Fig.6 Effect of temperature on theoretical calculation value of volume flow

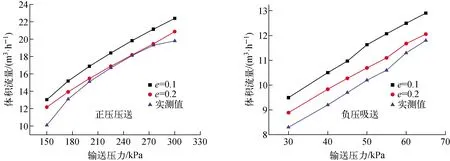

2) 管道絕對粗糙度的影響

工程設計中,新無縫鋼管管道的絕對粗糙度e取值為0.1~0.2[13]。本文驗證時e分別取0.1和0.2,對應的相對粗糙度為0.002和0.004,計算兩種輸送方式、不同輸送壓力下的廢液輸送體積流量,并與實測值對比,結果示于圖7。由圖7可知,對于正壓壓送式設計,當管道粗糙度分別取0.1與0.2時,體積流量的理論計算值與實測值整體變化趨勢一致;當管道粗糙度取0.1時,理論計算值與實測值偏差較大,約為10%~29%;管道粗糙度取0.2時,理論計算值與實測值偏差較小,約為0~20%,與實測值更接近,此時理論計算值更能真實反映流體在管道內的流態。

圖7 絕對粗糙度對體積流量理論計算值的影響Fig.7 Effect of absolute roughness on theoretical calculation value of volume flow

對于負壓吸送式設計,管道粗糙度取值不同時,呈現出與正壓壓送式設計相同的變化趨勢。當管道粗糙度取0.1時,理論計算值與實測值偏差較大,為12%~14%;管道粗糙度取0.2時,理論計算值與實際偏差為2%~7%,與實測值更接近。

因此,進行理論計算時,管道相對粗糙度是

影響理論推薦參數的主要因素。在工程設計,或對已建設完成的裝置進行氣力輸送參數計算時,應重點考慮管道絕對粗糙度的影響。

4.2 系統設計優化

1) 管徑選擇

流體的體積流量一般由生產任務決定[14],平均流速需綜合考慮各種因素后再合理選擇[15]。工程設計中,輸送正壓在3×105Pa(與實測輸送壓力相符)時,管路設計參考流速為1~1.5 m/s[13]。本文正壓壓送方式輸送平均流速按最大參考流速設計,則有:參考管徑d=(4q/πu)1/2=(4×18÷3 600/(3.14×1.5))1/2=0.065 m=65 mm。

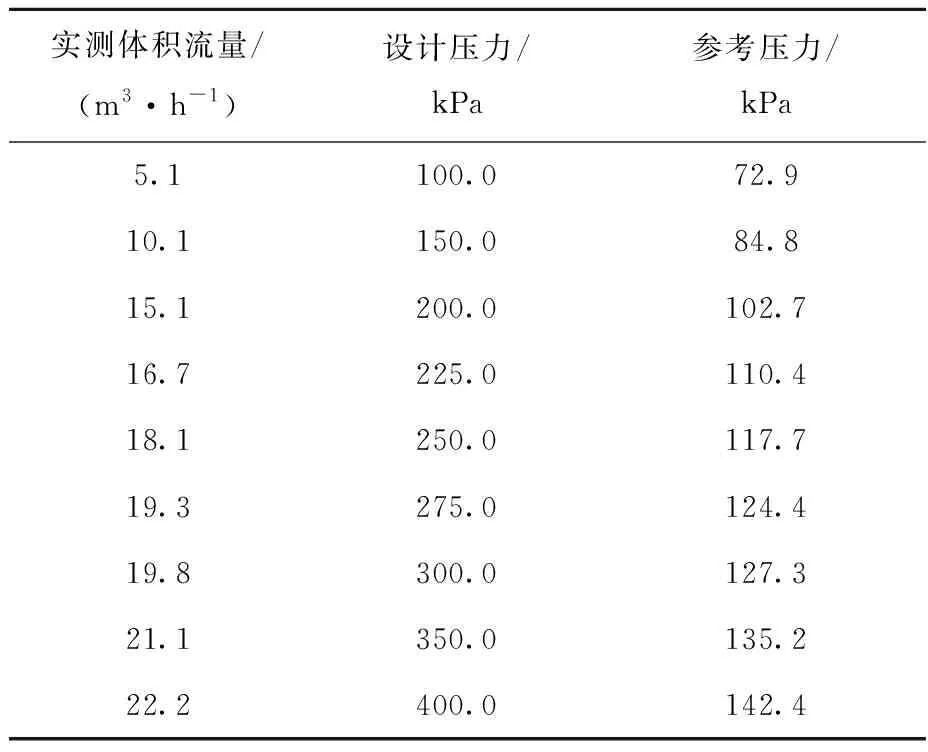

利用伯努利方程求得的參考管徑下輸送實測體積流量料液所需壓力列于表4。

表4 輸送實測體積流量料液所需壓力Table 4 Pressure required for conveying measured volume flow material liquid

由表4可知,采用參考管徑,輸送實測體積流量廢液所需壓力較設計輸送壓力小,且輸送廢液體積流量越大節能越明顯,因此今后的技術改進中,可采用增大管徑的方式進行廢液輸送節能試驗。

2) 真空系統設備安全性

本文負壓吸送式真空系統設計中,真空泵為水環真空泵,其抽吸的氣體為來自揚液器的氣水混合物,濕氣大,易使葉輪生銹、腐蝕;泵軸冷卻由水箱自來水提供,增加了放射性廢液產生量,易造成放射性泄漏。

為避免上述問題,建議更換真空泵類型;同時可在泵前增設管道過濾器,除去氣水混合物中的水分,以延長真空泵的使用壽命。

5 結論

1) 在理論計算支持下,開展了氣力輸送系統應用驗證。結果表明,本文建立的放射性廢液氣力輸送裝置設計基本合理,設計技術指標滿足原子能院預期需求體積廢液輸送要求。

2) 通過應用驗證確定了廢液輸送壓力、廢液輸送體積流量等工藝操作參數,為系統熱調試和生產運行奠定了基礎。

3) 在同類設施設計和工藝計算中,應重點關注管道絕對粗糙度的影響。

4) 今后的技術改進中,可采取增大管徑的方式進行輸送節能試驗。

5) 真空系統設計中,應盡量選擇相對安全度高的設備,并在泵前增加一級過濾器。