BNCT RFQ高功率耦合器的設計

肖永川,歐陽華甫,榮林艷,薛康佳,劉盛進,曹秀霞,呂永佳,陳衛東

(1.中國科學院 高能物理研究所 東莞研究部,廣東 東莞 523803;2.散裂中子源科學中心,廣東 東莞 523808)

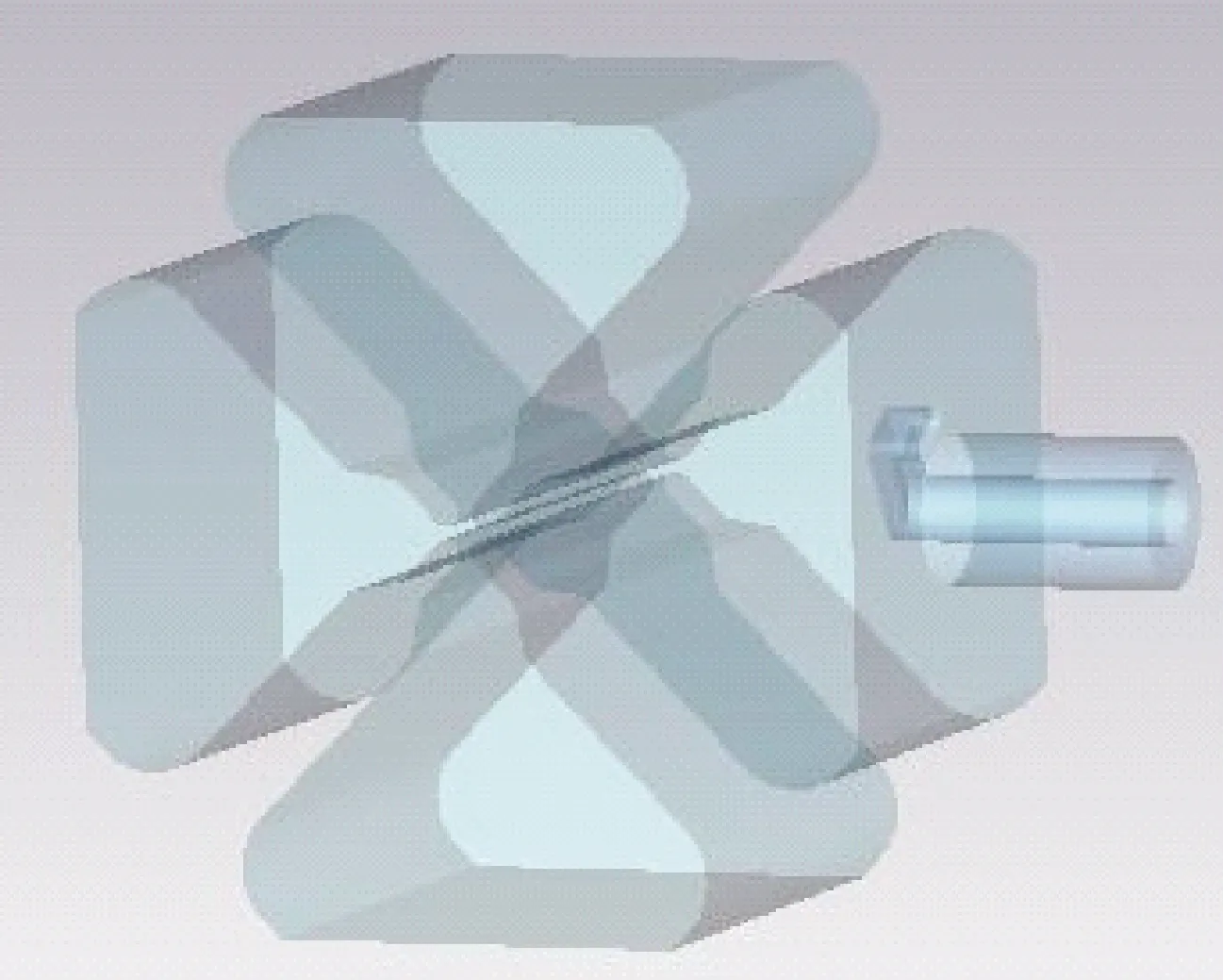

東莞硼中子俘獲治療試驗裝置A(BNCT_A)的加速器采用1臺四翼型RFQ加速器,加速腔頻率352.2 MHz,腔耗420 kW,加速器出口質子能量3.5 MeV,脈沖流強40 mA,占空比最高可達50%。BNCT_A的RFQ加速腔采用4路功率耦合器完成高頻功率的饋送。功率耦合器隔離真空并將功率源發出的微波饋送到加速腔體中。功率耦合器傳輸高功率,而波導各部位,特別是陶瓷窗中的陶瓷片耐壓有限,從而限制了功率耦合器傳輸峰值功率。另外,高功率高占空比造成功率耦合器上的熱沉積非常大,同時功率耦合器兩側存在1個大氣壓差,會在陶瓷窗上產生很大應力,對易損器件陶瓷窗而言,其上的應力限制了功率耦合器的平均功率。另一方面,耦合環若溫度過高也會使功率耦合器耦合度變差,造成功率反射加大。本文結合微波、熱學、力學相關理論為BNCT_A的RFQ加速腔設計高功率高占空比功率耦合器,并進行高功率實驗。

1 功率耦合器的微波匹配

BNCT_A RFQ加速器速調管功率源出口波導為WR2300矩型半高波導,而RFQ入腔波導采用3-1/8英寸同軸波導。功率耦合器需完成矩型波導TE11模到同軸線的TEM模的模式轉換,隔離真空,將功率饋到腔體中去。因此從功能上可將功率耦合器劃分為WR2300矩型轉同軸波導、陶瓷窗波導、耦合環3段。耦合器結構復雜,需調節的結構參數多,整體匹配不易優化。且普通計算機內存資源有限,支撐不起太大計算模型。因此,分別對功率耦合器的3段波導進行匹配優化。3段波導的斷截處盡量選在場均勻傳輸的位置,這樣波導分開匹配好后組合在一起,傳輸性能將無太大變化。

1.1 WR2300矩型轉同軸波導微波匹配

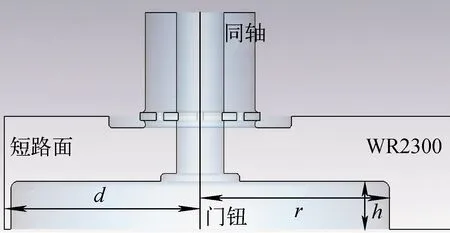

WR2300矩型轉同軸波導是以WR2300中的TE11模式去激勵3-1/8英寸同軸線中的TEM模式。一般是將同軸線從矩型波導的寬壁中間插入,其外導體與波導壁連接,而導體延長伸入波導完成兩種模式的轉換。插入矩型波導的同軸線的內導體不均勻,使得矩型波導中的TE11波反射。為消除反射,可改變插入內導體的形狀或矩型波導短路面的位置。在WR2300矩型轉同軸波導中,通過在同軸內導體上插入一門鈕結構,優化門鈕的半徑r和高度h以及短路面的位置d就可實現微波匹配[1],如圖1所示。

圖1 WR2300矩型轉同軸波導Fig.1 WR2300 waveguide-coaxial transformer

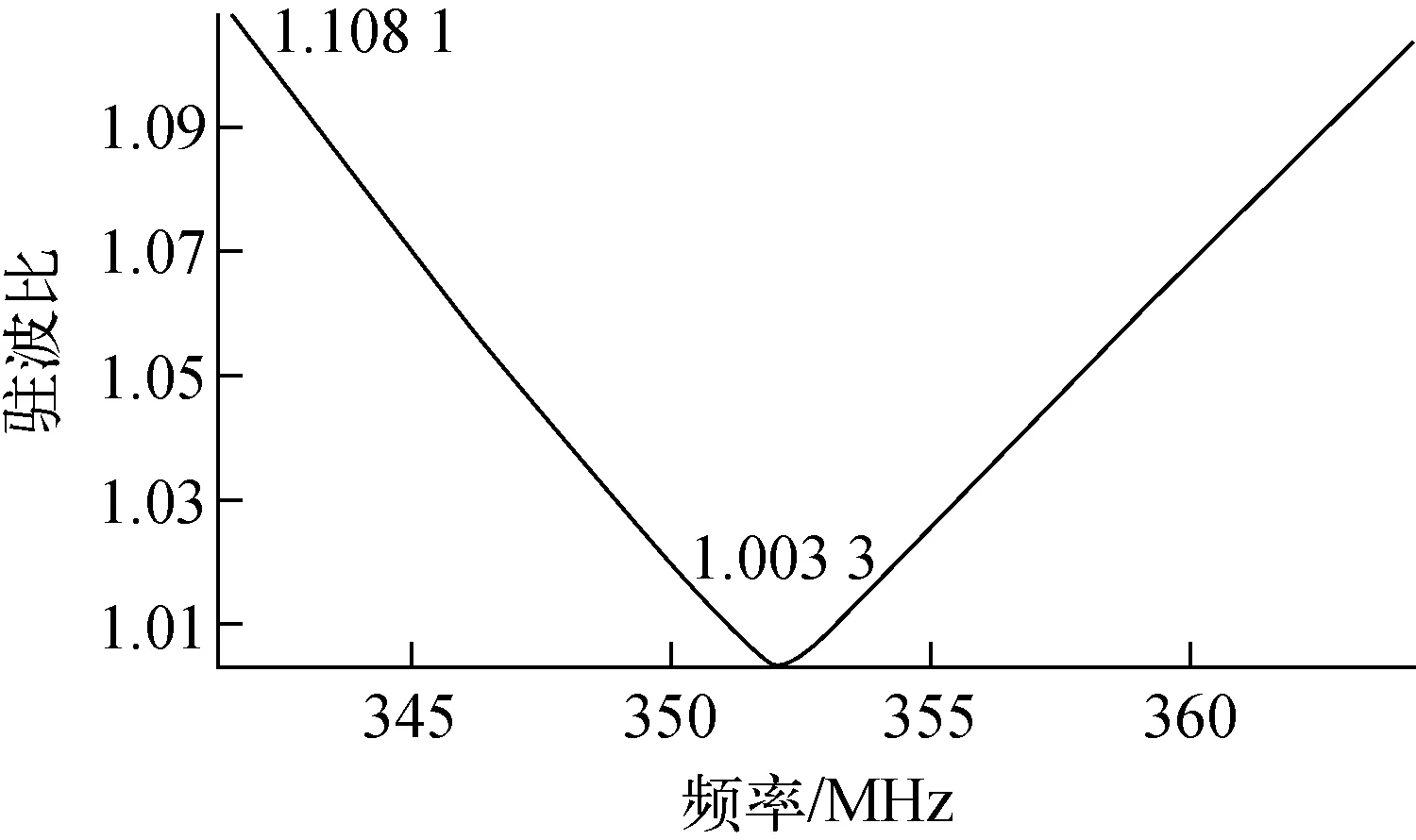

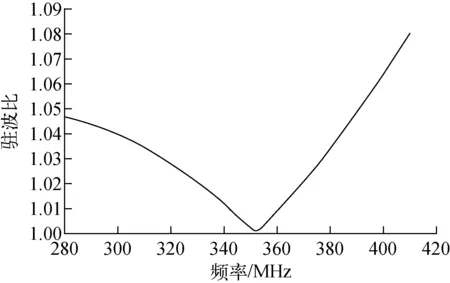

速調管功率源輸出帶寬1 MHz,波導的功率傳輸帶寬須大于速調管功率源的帶寬,另外,盡量大的帶寬可容許結構尺寸有較大的加工誤差,減輕機械加工的難度[2]。圖2為優化后的WR2300矩型轉同軸波導的駐波比(SWR)曲線,在352.2 MHz處的駐波比為1.003 3,駐波比小于1.1的帶寬>±10 MHz,遠小于速調管的帶寬。另外,WR2300矩型轉同軸波導加工主要是機加工,焊接較少,加工誤差可控,10 MHz的帶寬足以滿足要求。

圖2 WR2300矩型轉同軸波導駐波比Fig.2 SWR of WR2300 waveguide-coaxial transformer

1.2 陶瓷窗波導微波匹配

陶瓷窗波導主體選用3-1/8英寸同軸波導,腔體上預留功率耦合器饋口內徑57 mm,將3-1/8英寸同軸波導經喇叭口收縮為外徑32 mm、內徑13.91 mm、特征阻抗50 Ω的同軸波導,如圖3所示。在3-1/8英寸同軸段插入陶瓷片,陶瓷片內外圓周金屬化,焊接在同軸線的內外導體上。陶瓷片通常為氧化鋁陶瓷,選用德國Wesgo公司AL-300 高純氧化鋁陶瓷,其相對介電常數9.7,損耗角正切0.000 5。同軸線在陶瓷片的位置處介電常數的不連續使得同軸線在陶瓷片位置阻抗不匹配,因此微波將在陶瓷片發生反射,其電壓反射系數[3]為:

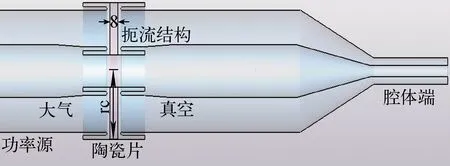

圖3 陶瓷窗波導Fig.3 Ceramic window waveguide

(1)

式中:Γ為電壓反射系數;Z0為同軸線的特征阻抗,取50 Ω;Z為傳輸介質為陶瓷的同軸線的特征阻抗,取15.9 Ω。式(1)表明,介質的不連續性使功率反射。由于陶瓷片的相對介電常數高于大氣的,等于在同軸線上引入一容抗。可在該位置添加一感抗消除這一容抗。由同軸線單位長度的電感可知,增加外導體半徑和縮減內導體半徑均可引入感抗。陶瓷片的焊縫暴露在強電場下,強電場引起的二次電子轟擊焊縫,易導致焊縫真空泄漏。在陶瓷窗上引入扼流結構以屏蔽陶瓷片焊縫位置的電場,可降低陶瓷片的焊縫被二次電子轟擊壞的風險。陶瓷窗的結構示于圖3。

陶瓷片兩端存在1個大氣壓差,不宜太薄,以免被氣壓差壓破;陶瓷片選得太厚則在焊接時易破裂,加高功率時陶瓷片上熱沉積也較大,相應有較大的熱應力。陶瓷窗的主要加工工藝是焊接,焊接變形不好控制,陶瓷窗的帶寬足夠大則可容許較大的焊接變形。陶瓷片提供的容抗和附近波導提供的感抗構成了1個腔體帶通濾波器,其帶寬反比于品質因子。高頻損耗越大,品質因子越低,帶寬越寬,因此增加陶瓷片厚度,能增加陶瓷片高頻損耗,有助于增加陶瓷窗波導的帶寬。綜合考慮,陶瓷片選為8~20 mm。陶瓷窗波導的匹配優化,主要是優化陶瓷片和扼流結構的尺寸。

匹配后的陶瓷窗波導的陶瓷片厚度12 mm,外徑168 mm,內徑40 mm。圖4為陶瓷窗波導的駐波比曲線,在352.2 MHz處的駐波比1.000 9,駐波比小于1.1的帶寬>±58 MHz,在這個帶寬下,4個功率耦合器焊接好后,后面的實驗表明高頻傳輸性合格率為100%。

圖4 陶瓷窗波導駐波比Fig.4 SWR of ceramic window waveguide

1.3 磁耦合環微波設計

僅當加速腔與功率耦合器之間為臨界耦合,即耦合度β=1時,腔才能得到最大功率。腔中有束流比腔中無束流多了1個束耗,束耗的增加會拉低功率耦合器的耦合度。因此不能將功率耦合器與空腔的耦合度計為1。需將功率耦合器與空腔的耦合度設置大些,這樣出束時,功率耦合器會自動過渡到接近匹配的狀態,功率耦合器的耦合度設置由束耗與腔耗的比值確定。BNCT_A RFQ的射頻參數列于表1。加速腔腔耗Pc為420 kW,束耗Pb為140 kW,腔體無束流時的功率耦合器整體的耦合度β為:

(2)

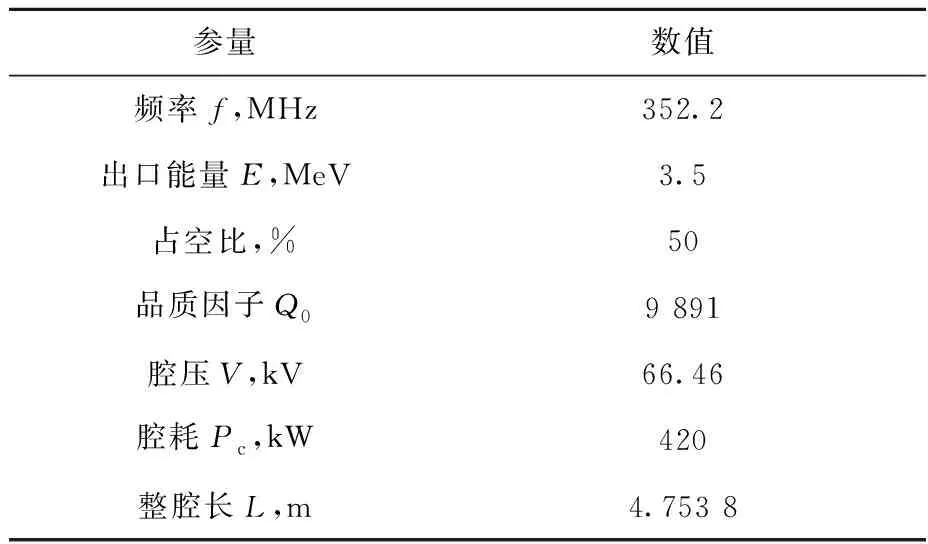

為確定耦合環的尺寸,將耦合環安置在一截長110 mm的模型腔上進行計算,為在冷測時有調節余量,將耦合環的平面與腔截面設置了30°的偏角,如圖5所示。用電磁計算軟件Microwave Studio(MWS)無法直接得到耦合環的耦合度卻可直接得到耦合環的外部品質因子。實際腔為4個端口,每個端口平均分配耦合系統的外部損耗,結合模型腔與實際腔射頻參量的比例換算,可知要使得4個耦合器整體的β為1.33,模型腔上的耦合環的外部損耗因子Qe應為1 378。

圖5 磁耦合環Fig.5 Magnetic loop

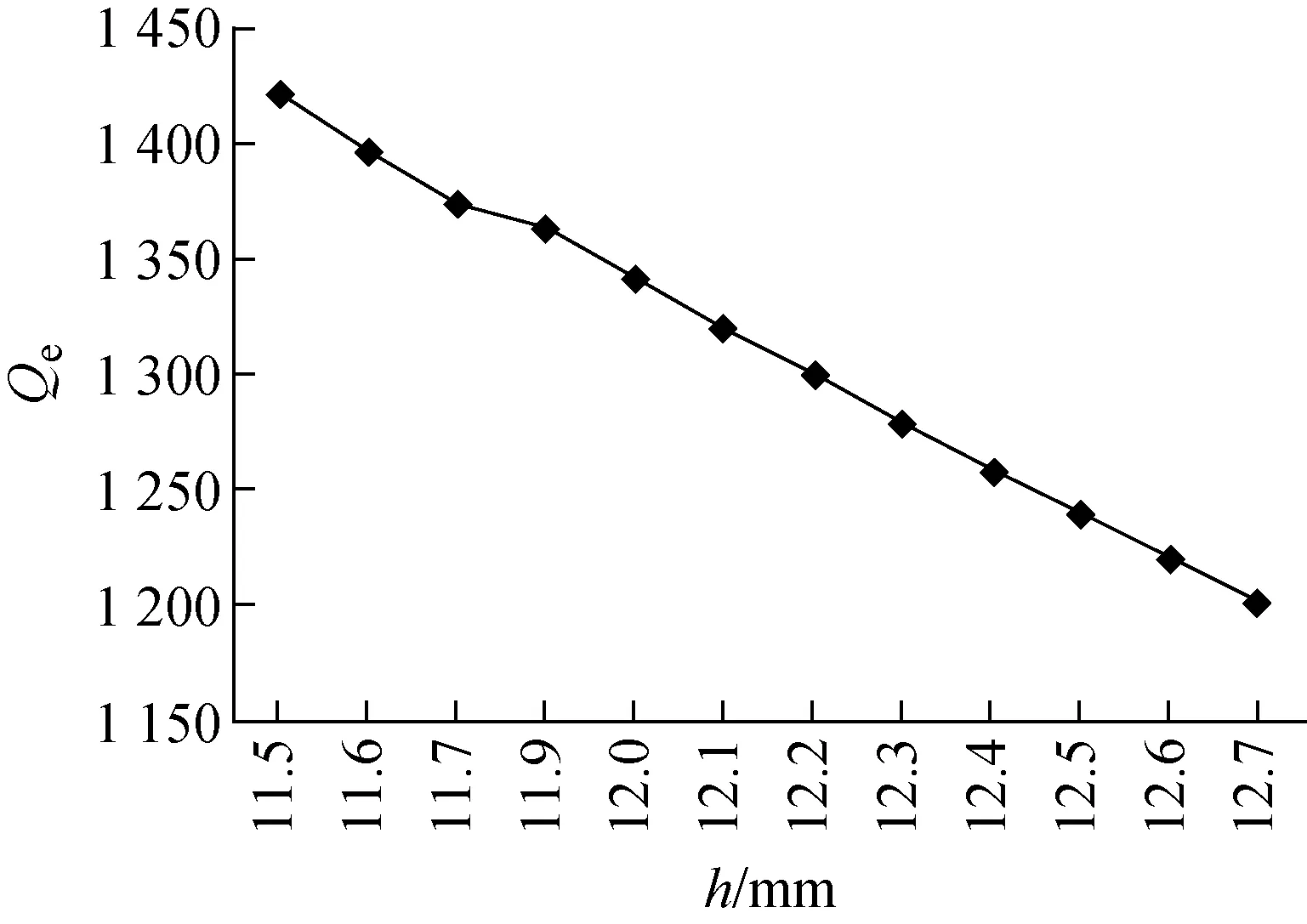

采用能量衰減法可得到耦合環端口的外部損耗因子。圖6所示為耦合環端口上的Qe隨耦合環插入腔體的深度h的變化關系。耦合環端口上的外部損耗因子隨著環插入腔體的深度基本線性下降,表明耦合環的耦合度隨著環插入腔體的深度線性增加。由圖6可知,當環入腔深度為11.7 mm時,耦合環端口上的Qe為1 374,與外部損耗因子理論值1 378接近,并且在機械設計上,耦合環與腔之間是用活套法蘭連接的,耦合環與腔之間的耦合度還有上下調節余量,因此11.7 mm的環入腔深度為合適的深度。

圖6 磁耦合環外部品質因子 隨耦合環入腔深度的變化關系Fig.6 External factor of magnetic loop vs depth of magnetic loop

2 功率耦合器的熱分析

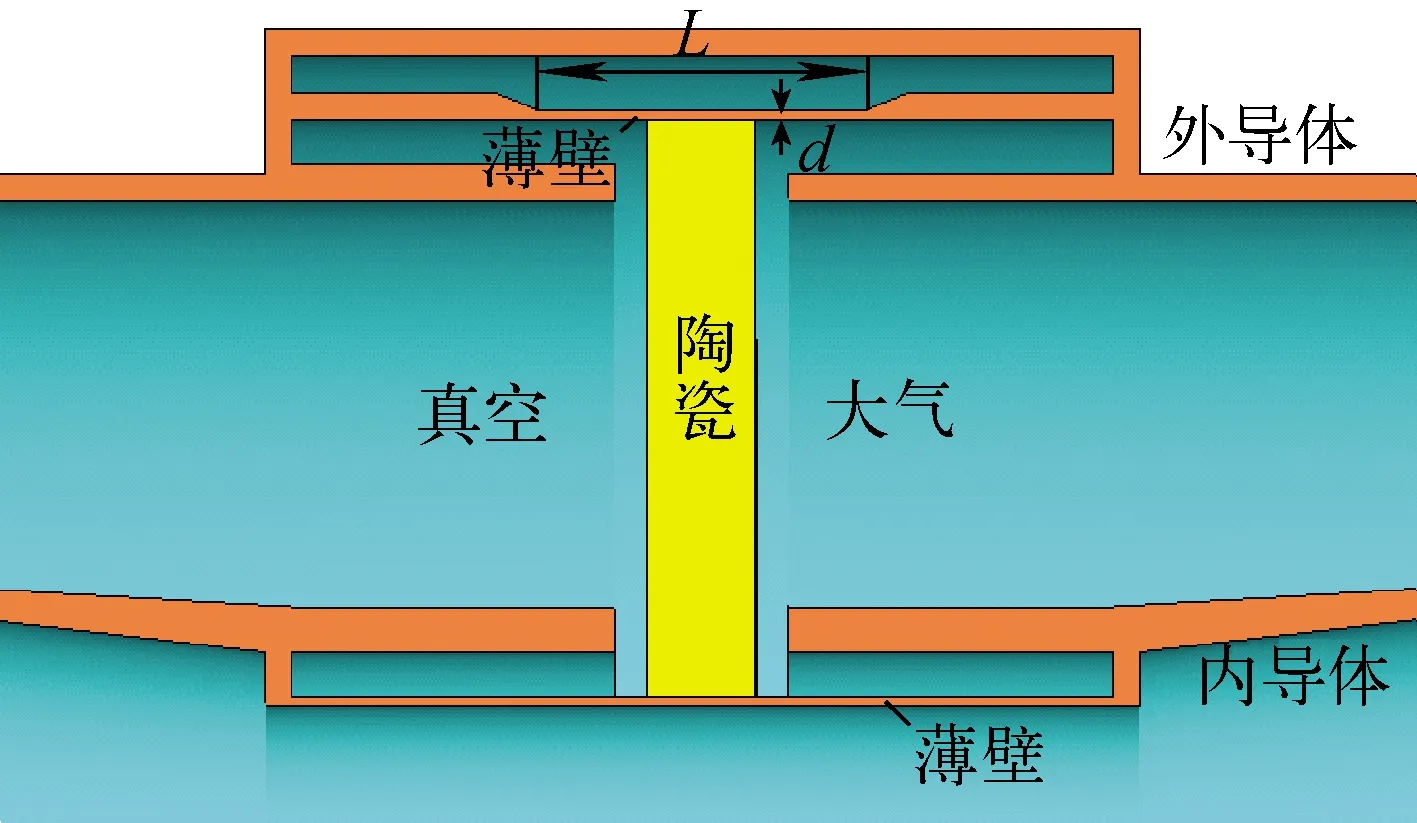

功率耦合器中陶瓷窗波導的應力和形變限制了功率耦合器的平均功率。陶瓷片上的應力極值出現在陶瓷與同軸壁焊接的位置。陶瓷片的真空密封一般采用薄壁密封形式,薄壁與陶瓷焊接如圖7所示。薄壁的材料可選無氧銅或可伐。在加高功率時,陶瓷焊接點處的熱梯度和大氣壓差產生的綜合應力應小于薄壁焊接處的屈服強度和陶瓷的屈服強度。陶瓷焊接處的綜合應力不僅與功率有關,還與薄壁的厚度d及長度L有關。計算表明在輸入功率140 kW、占空比50%、帶水冷條件下薄壁厚度d從0.6 mm到1.3 mm之間變化時,陶瓷窗與薄壁焊接處的應力從21 MPa增加到21.9 MPa,陶瓷窗與薄壁的形變從5.7 μm減小到5.16 μm。隨著薄壁厚度的增加,應力增加不明顯,但陶瓷窗與薄壁的形變減小更明顯。綜合考慮取薄壁厚度1.0 mm較合理。

圖7 陶瓷窗波導結構圖Fig.7 Schematic draw of ceramic window

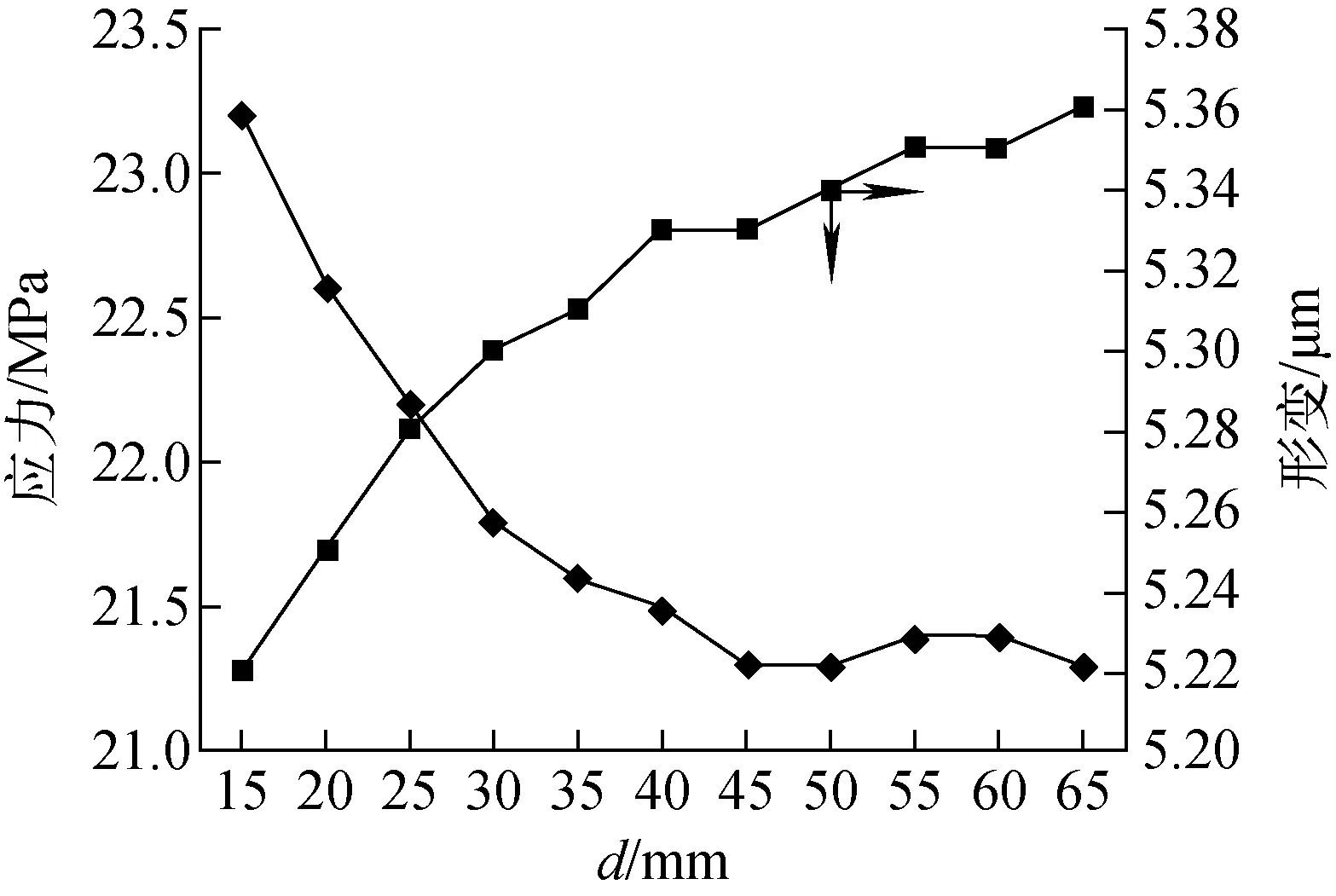

圖8所示為140 kW、占空比50%、帶水冷條件下,陶瓷與薄壁焊接處的應力和波導形變隨薄壁長度L的變化關系。從圖8可知,薄壁長度從15 mm增加到65 mm時應力急劇減小,在45 mm到65 mm之間時應力基本不變,而形變急劇增加,在45~65 mm之間時形變增加變緩。為兼顧波導窗有較小的熱應力和形變,薄壁長度選為30 mm較合適。

圖8 薄壁焊接處的應力 和波導形變隨薄壁長度的變化關系Fig.8 Stress and waveguide deformation of thin wall vs length of thin wall

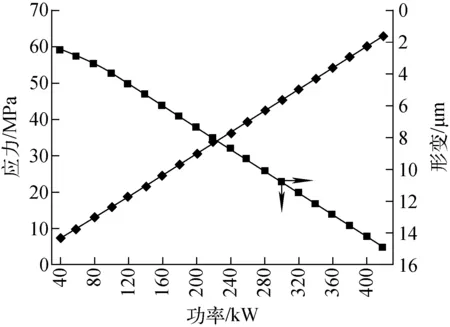

隨著耦合器功率的增加,波導窗上的應力和形變會隨之增加,圖9為陶瓷焊接處形變與應力隨功率的變化關系。應力和形變與功率呈線性關系,當功率從40 kW增加到420 kW時應力從7.1 MPa增加到63 MPa,形變從2.48 μm增加到15 μm。高純鋁陶瓷片金屬化層的強度約為79 MPa[4]。取2倍的安全系數,陶瓷焊接處的許用應力為39.5 MPa。從圖7可知,功率耦合器在50%的占空比下,最高可用的峰值功率為260 kW。RFQ腔上配4路功率耦合器,采用該耦合器,在50%占空比下,進腔峰值功率可達1 MW,滿足了BNCT_A的RFQ加速腔的功率需求。

圖9 陶瓷焊接處形變與應力隨功率的變化關系Fig.9 Deform and stress of ceramic joint vs RF power

3 射頻高功率老練

考慮到功率耦合器安裝到RFQ腔體上會導致腔場平整度變化,在RFQ腔場平整度調到4%以后安裝。由于RFQ采用4路功率耦合器饋送功率,每路功率耦合器互相影響,但耦合器的耦合度只能分別測量。單端口的耦合度β1與端口的整體耦合度β可按下式換算[5]。

(3)

β=1.33,可得到單個耦合器的耦合度為β1=0.266 5,由于耦合器處于欠耦合,耦合器的駐波比是耦合度的倒數。因此,每個耦合器的駐波比應調為3.75。耦合器耦合度的調節可通過旋轉安裝耦合器的活套法蘭實現。為保證空腔老練時功率能進腔,在出束時功率反射又較小,實際上每個耦合器的駐波比調到了3.9。

RFQ安裝后,對RFQ進行高功率射頻老練。高功率射頻老練的目的是去除腔內表面毛刺、污跡和減少腔體表面出氣,減小及最終消除RFQ腔體及功率耦合器高功率狀態下的打火次數。高功率要求高真空,當RFQ腔體靜態真空達1.7×10-5Pa時開始饋送功率。此前,由于RFQ的準直安裝和RF冷測,RFQ腔體長時間暴露在大氣下,內表面吸附了大量氣體。腔體升溫可除卻腔體內表面吸附的氣體,腔體升溫的簡單方法是采用微波功率來給腔體升溫[6]。在腔體不通冷卻水的情況下,選擇射頻脈沖寬度500 μs,重復頻率25 Hz,進腔峰值功率113 kW,將腔體溫度從室溫慢慢升到45 ℃然后維持不變。RFQ腔體溫度上升過程中真空增大到3.2×10-4Pa,但隨著保溫時間增長,RFQ腔體出氣越來越少,最后真空慢慢恢復到1.4×10-5Pa。除氣結束后,在通冷卻水的情況下,繼續增加功率進行RF高功率老練。為提高老練效率,編制了自動老練程序。根據腔體打火情況自動增加或減少功率。自動老練程序中采用功率自動升降模式,當功率在某區間打火較多時,則這一區間多次掃描。一旦長時間不打火則提高功率掃描區間,直至達到所需功率。采用打火停脈沖保護駐波比,當駐波比超過門限時,低電平關掉射頻輸出,在幾個射頻脈沖后恢復射頻輸出。以便于真空泵及時抽走打火產生的氣體,防止加功率時產生二次打火。實際老練過程中發現,隨著占空比的提高,必須縮短駐波比保護時關停的脈沖數。這是因為腔體占空比提高,腔發熱嚴重。長時間關停射頻功率時,腔體很快冷卻到室溫。腔體在熱腔狀態時的諧振頻率與腔體在熱腔狀態時的諧振頻率相差太大。低電平的頻率跟蹤跟不上腔體的頻率變化。使得低電平找不到腔諧振點,導致腔體打火嚴重。經過幾天的老練,最終在射頻脈沖寬度2 000 ms、重復頻率為50 Hz的情況下,入腔功率達430 kW,反射功率60 kW。RFQ打火次數控制在12 h內1~3次。

4 結論

BNCT_A的RFQ功率耦合器包括WR2300矩型轉同軸波導、陶瓷窗波導、耦合環,矩型轉同軸波導帶寬大于10 MHz,陶瓷窗波導帶寬大于58 MHz,各自滿足相應的加工變形要求。耦合環放置在一截模型腔上進行仿真,通過多端口換算,由耦合裝置的耦合度得到單個耦合環的外部品質因子,在MWS中采用能量衰減法可取得耦合環的外部品質因子。陶瓷窗波導上的熱應力表明,在占空比為50%時,單個功率耦合器的峰值功率可達260 kW。RFQ腔體上裝4只功率耦合器,每只功率耦合器峰值功率140 kW,在容許的峰值范圍內。4只功率耦合器的整體耦合度為1.33,根據多端口理論,每只功率耦合器駐波比均調到3.9以兼顧RFQ空腔老練和RFQ出束。RFQ腔的老練采用了自動老練程序,配合低電平的駐波比保護,提高了老練效率。RFQ高功率RF老練,射頻脈沖寬度2 000 ms,重復頻率為50 Hz的情況下,入腔功率達484 kW,反射功率34 kW,保持連續12 h不打火,且入腔功率和占空比還有提升空間。