螺旋榨油機應用研究及其傳動系統改進

李心蕊

(武漢輕工大學,湖北 武漢 430000)

近年來,隨著我國農業生產力的發展,糧油農產品逐年豐收,特別是大豆、油菜籽、花生等油料的產量得到了大幅提升,相應的油脂加工行業也不斷繁榮興盛。為優化油脂產品品質,提高榨餅蛋白質的質量,人們不斷探索新的制油技術,因而低溫壓榨制油技術得以快速發展并成為行業關注熱點[1]。然而,以往熱榨工藝中廣泛使用的單螺旋榨油設備,難以滿足低溫壓榨制油工藝的技術要求。原因有二:1)同樣采用單螺旋榨油設備榨油,低溫壓榨工藝榨油較熱榨工藝榨油,出油率要小得多;2)采用單螺旋榨油設備,要提高出油率,必須在壓榨前對油料進行剝殼處理,否則夾雜于榨料中的纖維雜質不僅容易在榨膛內出現打滑現象,而且會嚴重影響油脂的產量和品質[2]。經多年的應用實踐驗證,采用雙螺旋榨油能有效解決前述問題,克服應用單螺旋榨油設備進行低溫壓榨制油的不足,且大大簡化制油工藝流程。

筆者從螺旋榨油機應用前景與入手,通過概述螺旋榨油機結構原理,闡明并研究了螺旋榨油機的研發方向。重點研究了如何優化平行異向雙螺桿傳動系統,論述了改進壓榨工藝,并對異向傳動方式、異向傳動系統的要求和類型等進行比較,提出了雙螺旋榨油機的改進思路,總結了雙螺旋榨油機傳動系統要求,為優化雙螺旋榨油機的傳動設計提供借鑒。

1 榨油機應用分析

在我國農村的糧料加工廠,應用螺旋式榨油機年加工油料量約為1 000萬t,螺旋式榨油機能連續地處理油料,具有生產效率高、出油率高、工人勞動強度低等諸多優點,螺旋式榨油機已成為目前榨油行業應用最為廣泛的設備。我國從20世紀60年代生產制造第一臺螺旋式榨油機至今已有50多年的歷史。隨著科技進步,人們圍繞榨油機的壓榨、浸出、精煉等生產環節的標準化、通用化,進行了一系列技術改進,榨油機的型號也隨之不斷更新,先后研制的有200動力型、D151型、95型、58型、59型、62型、68型等不同型號的螺旋式榨油機械。在我國,現有螺旋榨油機高達120萬臺,約40%的油料加工是應用螺旋榨油機實現的[3]。雙螺旋榨油機成為適合我國國情的重要油料生產機械,在我國油料加工行業中占十分重要的地位。

2 螺旋榨油機結構原理

螺旋榨油機的型號很多,而不同型號的螺旋榨油機具有相似的結構形式和相同的工作原理。從結構形式來看,螺旋榨油機一般由傳動變速機構、喂料機構、榨膛(榨膛由榨籠及其中的螺旋轉軸構成)、調餅機構等幾部分組成。從工作原理來看,受旋轉的螺旋軸在榨膛內的推進力的作用,油料連續不斷地隨螺旋軸向前移動。同時,因螺旋軸不斷地旋轉,螺距因之縮短,根圓直徑逐漸增大,榨膛內徑相應減小,榨膛容積不斷縮小,對油料產生擠壓作用。油料因受強大的擠壓作用,油脂即從榨籠縫隙中流出。在這一過程中,油料被壓榨成餅塊,隨著螺旋軸的旋轉而排出到榨膛外。

3 螺旋榨油機研發方向

螺旋榨油機是現今世界普遍使用的榨油設備,糧油機械制造企業致力于新技術的推廣應用和新型榨油機械的研制工作,生產效率不斷提高,能耗不斷降低。目前,世界上用于油料生產最先進的螺旋式榨油設備,日榨油料最高可達200 t,榨餅殘油率小于3%;預榨機日生產力可達500 t,殘油率小于12%。為滿足我國油脂工業生產需要,榨油設備的研發方向為:1)完善ZY28、ZY32型預榨機功能,研發日生產量大于500 t的大型預榨機,開展建模并通過生產實踐校驗數據,不斷完善產品功能。2)研究新型耐磨材料,提高螺旋榨油機的使用壽命。3)應用變頻控制技術,便于對喂料量、榨膛壓力等運行參數可調,提高設備的適應性[4]。4)改過油料壓榨工藝,開發雙螺旋榨機。這里僅就第四方面,即采用平行異向雙螺桿傳動系統進行壓榨工藝的改進展開論述。

4 雙螺旋榨油機改進思路

采用平行異向雙螺旋結構,目的是克服單螺旋結構壓榨系統喂料、推料能力弱的弊端。平行異向雙螺桿系統由于長徑比、壓縮比較大,大大提高了軸向推進和輸送能力,具有壓力大、出油率高、殘油率低等優點,因而受到業界的高度重視。雙螺桿榨油機的傳動系統與支撐方式對于整機機器性能的影響很大,這里結合平行異向雙螺桿榨油機的特點,根據相關設計理論,提出具體改進思路。

4.1 異向傳動方式比較

為實現平行雙螺桿的異向轉動,可采用兩種齒輪傳動方式,即外嚙合方式和內嚙合方式。其中,外嚙合齒輪傳動具有結構簡單、安裝維修方便的優點;內嚙合齒輪傳動具有結構緊湊、傳動效率高、承載力高、噪音低、使用壽命長等優點,以及誘導法曲率小、重合度大、磨損小、傳動平穩等優點。

4.2 異向傳動系統的要求與類型

異向雙螺桿榨油機傳動設計與加工的難點有以下三點:1)由于承載的扭矩較大,雙螺桿中心距已確定,傳動系統設計時要確保兩輸出軸的扭矩分配均勻,軸承裝配合理且具有較長的使用壽命;2)為能傳遞更大的扭矩和軸向力,避免螺桿因受力而產生彎曲變形,必須采取措施減小傳動齒輪的徑向力,提高齒輪的嚙合精度與承載能力;3)便于裝配,便于檢修。為達到上述要求,通常采用兩軸式、三軸式、內齒分配式傳動設計,其中兩軸式傳動系統因結構簡單,研制成本低,在平行異向雙螺桿榨油設備中應用最為普遍。

4.2.1 兩軸式

兩軸傳動系統的核心部件——扭矩分配器由箱體、圓螺母、齒輪軸、端蓋、止動墊片、密封圈以及各種軸承等組成,其中,軸承主要有雙列滾針軸承、圓錐滾子軸承、推力調心滾子軸承等。如圖1所示。

圖1 兩軸式傳動系統(圖中1~8均為齒輪)

兩軸式可分為單箱兩軸式和雙箱兩軸式。單箱兩軸式傳動系統:通過提高齒輪的接觸強度和承載能力保證雙螺桿受力均勻;兩個推力調心滾子軸承可以靠得很近,這樣兩根輸出軸所受扭矩、撓度變形就基本一致。單箱兩軸式傳動系統具有結構緊湊、占有空間小、齒輪受力小等優點,但也存在制造和裝配難度高、造價較高、檢護不便等缺陷。

雙箱兩軸式傳動系統的減速器與扭矩分配器相互獨立,二者通過十字形滑塊聯軸器進行連接;制造時使用標準減速器,可以大大減少扭矩部分的研制工作量,提高承載能力。雙箱兩軸式傳動系統雖然結構較簡單,但存在著裝配難度大、占用空間大的弊端;由于軸的中心距離較小,兩個調心滾子軸承(軸承組)需錯位布置,因此,容易導致兩根輸出軸一長一短,長軸受力扭轉角與撓度均會增大。

4.2.2 三軸式

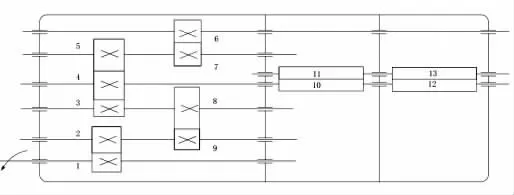

在三軸傳動系統中,電機的電磁轉矩經減速后,扭矩的二分之一作用于一螺桿驅動軸,另二分之一扭矩經齒輪間接傳遞至另一螺桿驅動軸。如圖2所示,因兩個輸出軸的軸距較大,宜選用載荷高、外徑較大的徑向推力軸承,齒輪10~13一般與軸制為一體,通常為斜齒輪,與下一級輸出軸相連的齒輪受到的圓周力即會減少一半以上。這一傳動系統不僅確保了輸出扭矩有效傳遞,提高了傳動安全系數,還有效延長了傳動箱使用年限。

圖2 三軸式傳動系統(圖中1~13均為齒輪)

4.2.3內齒分配式

如圖3所示,通過齒輪5和齒輪9,將同一軸上的扭矩分配并傳遞給內齒圈7和內齒圈11。經過齒輪6換向,齒輪7的內齒圈和齒輪11的內齒圈,分別將扭矩傳遞給兩輸出驅動軸。內齒分配式傳動系統結構緊湊、能耗低,能有效保證兩螺桿實現同步運轉。由于齒輪的嚙合方式為內嚙合,重疊系數高,承載荷能力也較高。內齒分配式傳動系統的制造精度要求較高,內齒加工技術難大,特別是斜內齒加工難度更高。相對內齒分配式傳動系統,還有分離齒輪式傳動系統,由于分離齒輪式傳動系統所能傳遞的功率較小,這里不再贅述。

4.3 雙螺旋榨油機傳動系統要求

1)一般要求:傳動鏈要少。如果傳動鏈多,傳動機構就多,傳動系統的外形結構與幾何尺寸就會隨之增大,設備的故障率及其他相應問題就會隨之顯現。

2)具體要求:扭矩分配與能量傳遞要均勻。為使傳動系統不受影響,實現整機高扭矩傳動,必須做到扭矩分配與能量傳遞均勻;由于傳動箱中的輸出扭矩較大且中心距較為特殊,模數、齒寬系數通常較大,要求齒寬B=20m/B=1.2A(注:m為模數,A為中心距);為提高承載能力,改善傳動的平穩性,對于高速、大功率的齒輪傳動,一般采用圓弧齒廓,而不采用漸開線齒廓;為使螺桿驅動軸承受的軸向力更大,可應用帶碟形彈簧的推力軸承組、油膜止推軸承組或串列推力軸承組。

3)設計要求:為縮短傳動系統的設計時間,提高其可靠性,延長使用壽命,傳動系統設計宜采用CAD進行三維實體建模;先設計出裝配圖,再設置工況和零件材料的特性參數,進而對所建模型進行應力與變形分析、干涉檢查、運動分析等。

5 結束語

綜上所述,平行異向雙螺桿榨油機在我國具有非常廣闊的應用前景,把握其工作原理,弄清其一般結構與控制方式,對優化其傳動系統設計,降低生產成本,改善設備性能,降低其工作能耗,具有重要意義。關于平行異向雙螺桿榨油機,還存在許多實踐應用與理論問題有待研究,希望后續研究者持續關注平行異向雙螺桿榨油機的發展,并積極參與到其研發工作之中。