錫對超薄浮法玻璃熱膨脹系數和黏度的影響研究

田芳 郭衛 司敏杰 董明 李紅霞 郎明

(浮法玻璃新技術國家重點實驗室;中國洛陽浮法玻璃集團有限責任公司技術中心 洛陽 471009)

0 引言

浮法玻璃的滲錫是錫槽中錫液、玻璃液和保護氣體相互作用的結果,是不可避免的,并且超薄浮法玻璃在后期深加工的時候,滲錫會造成浮法玻璃出現“鋼化彩虹”及“翹曲”等問題[1-3]。對于超薄浮法玻璃而言,滲錫對玻璃空氣面和錫面的影響更顯著,會造成浮法玻璃錫面和空氣面成分、硬度等結構以及物理或化學性質有所區別[4]。本文從玻璃本體出發,將浮法玻璃按照層狀結構處理,以實際測到的超薄浮法玻璃表面成分數據為基礎,設計并熔制實驗室樣品,來探討滲錫對浮法玻璃高溫熱膨脹系數及黏度的影響。

1 實驗

1.1 實驗試樣

實驗試樣為本單位實驗室熔制的玻璃樣品,本實驗從玻璃本體出發,以實際測到的不同滲錫量的玻璃表面成分數據為基礎,模擬浮法玻璃錫面和空氣面的成分差異,設計并熔制不同錫含量的樣品3個,編號為A、B、C。

1.2 測試方法

本實驗樣品的熱膨脹系數采用林塞斯高溫線膨脹儀L75進行測試,將熔制的樣品進行切割和磨拋,制成長約20 mm,寬約5 mm的條狀樣品,選擇升溫速率為5 ℃/min,升至800 ℃后降溫。

本實驗采用RSV-1600旋轉黏度計對不同錫含量的樣品進行了高溫黏度測試,測試溫度范圍為1100~1460 ℃。

2 結果與分析

2.1 滲錫對超薄浮法玻璃熱膨脹系數的影響

熱膨脹系數是材料物理性能中一個非常重要的參數,是指物體溫度升高1 ℃時單位長度或體積上所增長的長度或體積,玻璃的熱膨脹性能不僅能反映出玻璃的熱歷史及其結構性能,在玻璃深加工過程中,更能直接反應玻璃結構隨溫度的變化情況[5]。

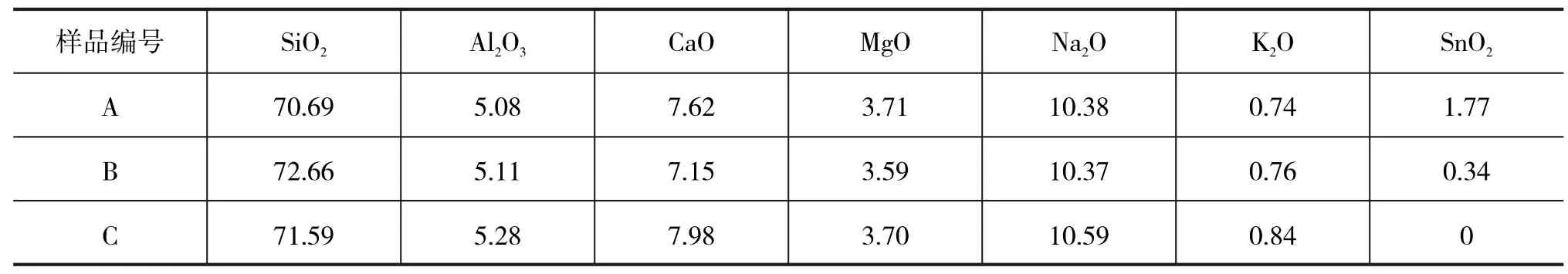

為了模擬超薄玻璃錫面和空氣面的成分差異,以測到的不同滲錫量的玻璃表面成分數據為基礎,設計并熔制不同錫含量的樣品3個,編號為A、B、C,其中A樣品SnO2含量為1.77%,B樣品SnO2含量為0.34%,樣品C為不加錫的樣品,樣品化學組成如表1所示。

表1 樣品化學組成 %

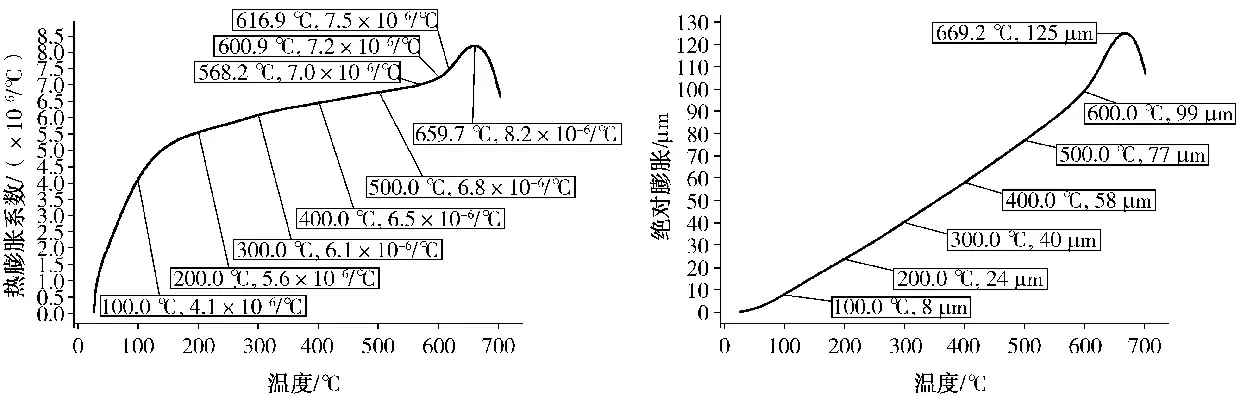

本實驗樣品A、B、C玻璃的熱膨脹系數采用林塞斯高溫線膨脹儀L75進行測試,測試結果如圖1~圖3所示。

圖1 樣品A熱膨脹系數和絕對膨脹

圖2 樣品B的熱膨脹系數和絕對膨脹

圖3 樣品C的熱膨脹系數和絕對膨脹

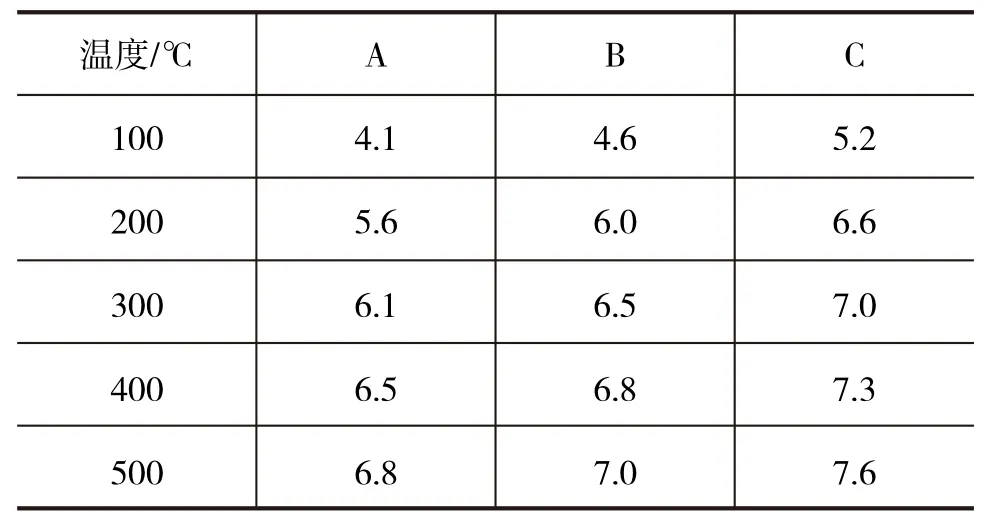

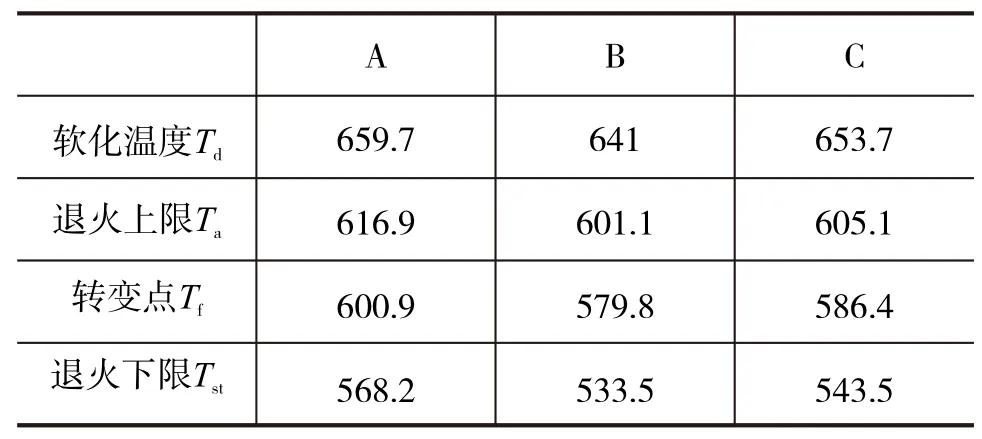

樣品熱膨脹系數和特征點溫度如表2和表3所示。

表2 不同SnO2 含量樣品不同溫度下的熱膨脹系數 ×10-6/℃

表3 不同SnO2含量樣品的特征點溫度 ℃

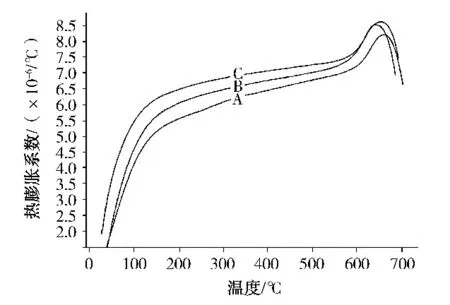

由表2、表3可以看出,在100~500 ℃溫度區間,隨著溫度的升高,各樣品的膨脹系數逐漸變大,并且在任意同一溫度下,其熱膨脹系數:C>B>A,即在同一溫度下,隨著SnO2含量的增加,樣品的熱膨脹系數變小;將不同SnO2含量樣品的熱膨脹曲線置于同一個坐標系中,此現象和規律更明顯更易觀察到,不同SnO2含量樣品的熱膨脹曲線如圖4所示。

圖4 不同SnO2含量樣品的熱膨脹曲線

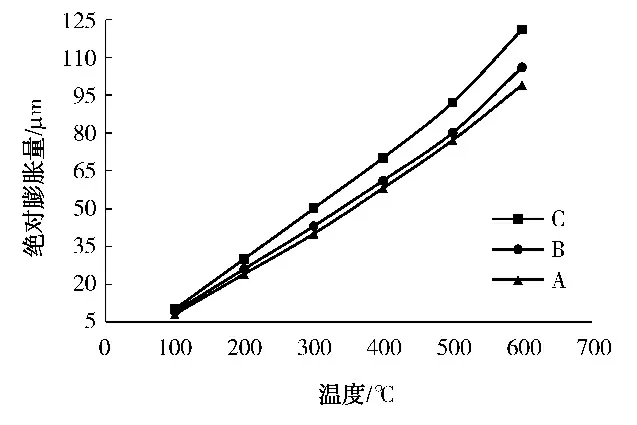

熱膨脹曲線的絕對膨脹值是指在升溫過程中,一定溫度下被測玻璃樣與標準樣的伸長長度的差值,是玻璃在常溫下與某點溫度時的絕對伸長量,玻璃的絕對膨脹曲線可以更明確地顯示出樣品在宏觀上的膨脹量。圖5為不同SnO2含量樣品的絕對膨脹曲線。

圖5 不同SnO2含量樣品的絕對膨脹曲線

由圖5可以看出,隨著溫度的升高,樣品的絕對膨脹變化規律為:C>B>A,即SnO2含量較低的樣品,其絕對膨脹量較大;SnO2含量較高的樣品,其絕對膨脹量最小。

2.2 錫對超薄浮法玻璃黏度的影響

本實驗采用RSV-1600旋轉黏度計對不同錫含量的樣品進行了高溫黏度測試,測試溫度范圍為1100~1460 ℃。

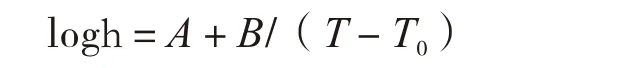

各樣品的低溫黏度曲線的擬合可根據VFT公式所獲得:

式中:h——黏度;

T——溫度;

A——前項;

B——假想活化能;

T0——VFT溫度。

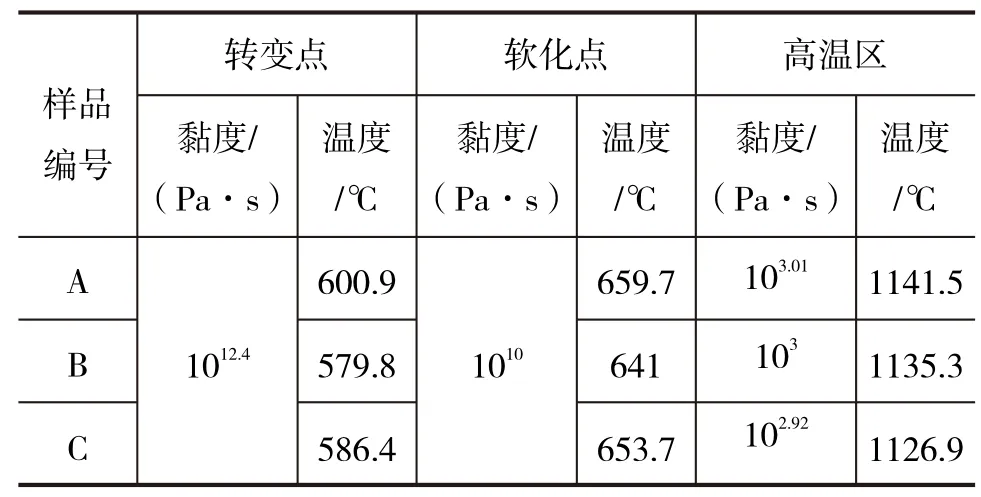

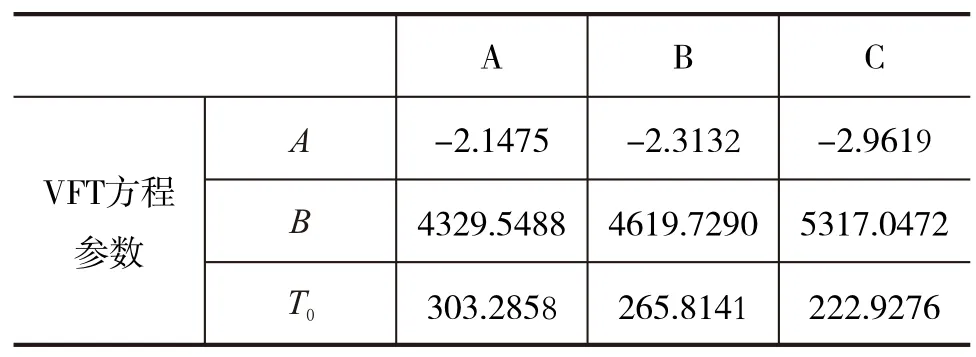

VFT公式適合于玻璃的整個溫度范圍,A、B和T0為常數。確定這三個值至少需要知道三對黏度與溫度的數值:①玻璃化轉變區溫度及對應黏度;②玻璃軟化區溫度及對應黏度;③下沉溫度區溫度及對應黏度(黏度小于103.22Pa·s)[5]。高溫黏度測試獲得了下沉溫度區的數據,而玻璃化轉變點溫度(1012.4Pa·s)和軟化點溫度(1010Pa·s)可由玻璃樣品的熱膨脹曲線獲得,其特征點溫度見表3,各樣品選取的黏度與溫度值見表4;根據VFT方程可以獲得前項A、假想活化能B和VFT溫度值,見表5;最后可獲得低溫黏度擬合的圖譜,如圖6所示。

表4 樣品的黏度與溫度值

表5 VFT方程參數值

圖6 樣品低溫黏度曲線

由圖6可以看出,溫度-黏度曲線逐漸向上平移,在同一溫度下,樣品的黏度大小規律為:A>B>C,即在同一溫度下(低于850 ℃),SnO2含量較低的樣品,其黏度較小;SnO2含量較高的樣品,其黏度較大,一般認為,浮法玻璃黏度較大,其熱膨脹系數較小,這也與高溫熱膨脹的測試結果符合。

根據熔體基本結構理論:玻璃熔體在升溫時群間空隙逐漸增大,有利于小型四面體等多面體群和離子的穿梭移動,表現為黏度的下降;熔體降溫時,空隙變小的同時還伴隨著小型多面體群聚合為大型多面體群的過程,網絡聚合程度不斷增強,表現為黏度的上升[6];在浮法玻璃帶沿錫槽前進方向,玻璃帶進入錫槽時約1050 ℃,離開錫槽時約600 ℃,同時,滲錫也發生在錫槽階段,隨著滲錫層的產生,玻璃錫面與空氣面的黏度不同預示著其拉薄工藝也應有所不同,這會對未來高品質超薄浮法玻璃的生產工藝控制(錫槽的設計、溫度制度、拉薄工藝等)及質量控制(波紋度、翹曲等)的精細、精確和自動化會大有裨益,需要更多學者從不同的方面進行更深入的研究。

3 結論

通過對不同滲錫量的玻璃樣品進行模擬并進行實驗室樣品熔制,對各樣品進行高溫熱膨脹系數及高溫黏度的測試和分析,得出以下結論:

(1)在同一溫度下,隨著SnO2含量的增加,樣品的熱膨脹系數變小,其絕對膨脹量也變小;

(2)在同一溫度下(低于850 ℃),SnO2含量較低的樣品,其黏度較小;SnO2含量較高的樣品,其黏度較大。