Gattermann反應單因素對苯酚轉化率影響的研究

王思宇 王相承

(中國人民解放軍陸軍防化學院,北京 102205)

對羥基苯甲醛(PHB)是重要的精細化工中間體,其合成方法眾多,以對甲酚或苯酚為原料的合成路線最為普遍。以對甲酚為原料時,通常采用催化氧化法制得苯甲醛,但因反應過程中氧化程度難以控制,對催化劑、氧化劑的選擇要求高,成本較高,在實際應用中存在一定的限制;以苯酚為原料的諸多方法中,如Reimer-Tiemann反應、三氯乙醛縮合法[1]、Vilsmierm法[2]等,也常因設備要求過高、反應條件苛刻、產物分離提純成本過高等問題,無法轉變為經濟、環保的工藝路線。

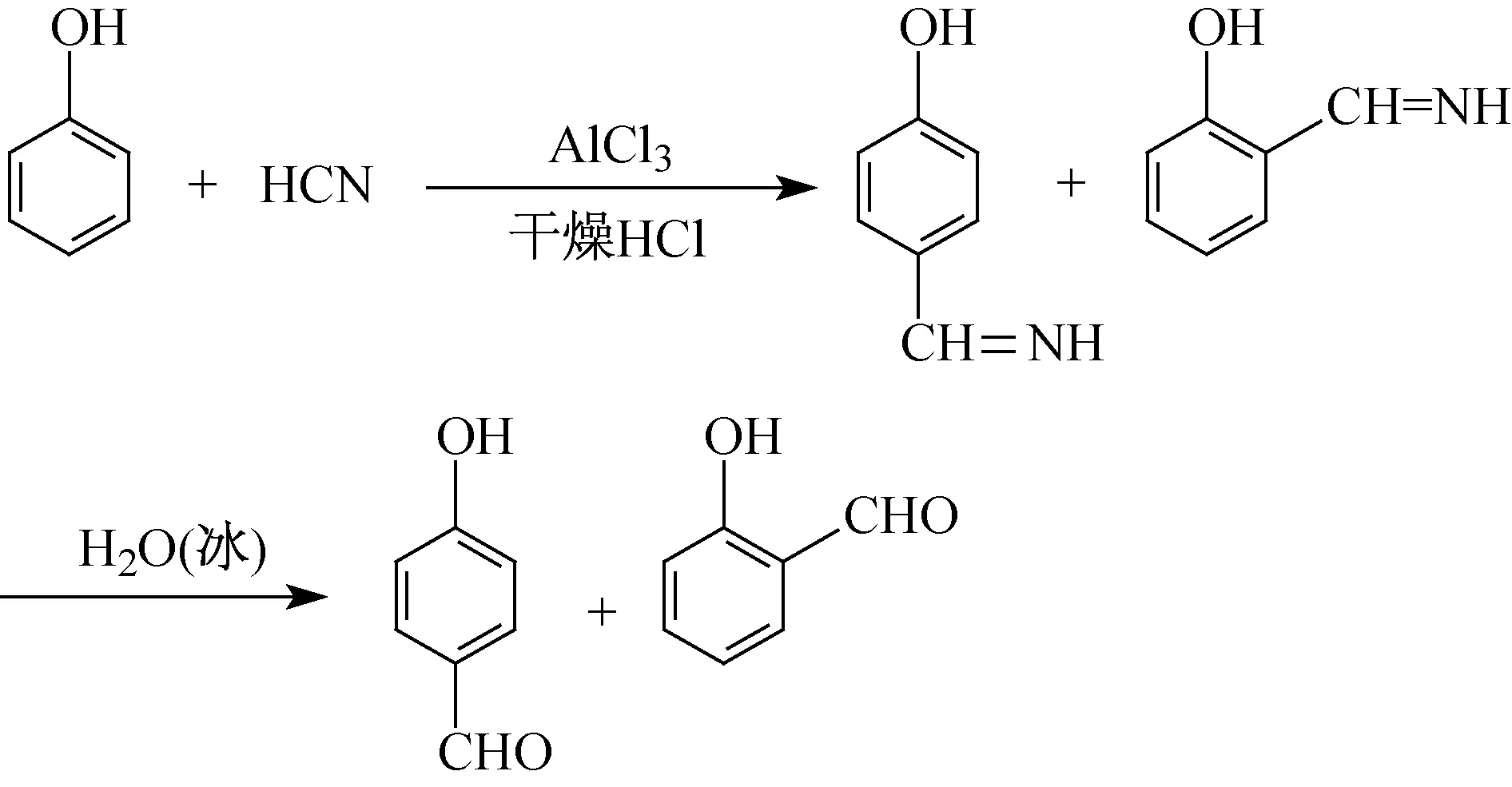

德國化學家路德維希·加特曼[3](Ludwig Gattermann)首次提出了一種利用HCN與芳香族化合物在AlCl3等路易斯酸的催化作用下,生成芳香醛的有效方法[4]。無水條件下,在HCN與苯酚體系通入干燥的HCl氣體,再經過水解可制備出芳香醛,如圖1所示。隨后,Adams[5,6]、Niedzielsky[7,8]等人用相對較安全的氰鹽代替了HCN,這種Gattermann反應的改進法能夠有效避免劇毒HCN氣體對環境造成的污染以及對人員形成的傷害。但改進后的反應產率稍有下降[9]。此法已被證實是利用多種酚類生產一些天然化合物中間體的方法[5]。

圖1 Gattermann反應合成對羥基苯甲醛

Gattermann反應作為一種原料來源廣泛、反應條件溫和、操作簡便且時間短的合成方法,在大規模的工業生產中具有一定的優勢與發展潛力。該反應屬于氣-液-固三相反應,良好的反應條件是三相間有效傳質的前提,但是近年來,國內外鮮有相關的實驗研究,其單因素條件的影響及動力學問題的研究未見報道,因此,很大程度上限制了Gattermann反應制備芳香醛在國內的工業化應用與發展。本文從反應時間、反應溫度、催化劑用量以及反應溶劑四個方面,考察Gattermann反應過程中苯酚的轉化率與各單因素之間存在的關系,形成動力學曲線,擬合出動力學方程。通過因素分析,為進一步的催化劑優化研究提供數據支撐。

1 實驗部分

1.1 試劑與儀器

苯酚,苯,氯仿,環己烷,氯苯,無水AlCl3(均為分析純),氫氧化鈉,鹽酸(北京化工廠),Zn(CN)2(自制),HCl氣體(北京兆格氣體科技有限公司),機械攪拌器,Agilent6890N氣相色譜儀,DF-101S集熱式恒溫加熱磁力攪拌器。

1.2 實驗步驟

將一定量苯酚溶于苯中,攪拌下加入Zn(CN)2粉末。冷卻條件下,快速通入干燥的HCl氣體,攪拌反應,緩慢加入粉末狀無水AlCl3,移去冷卻裝置,繼續通入HCl氣體,升溫至回流反應。氣相色譜面積歸一化法測定苯酚含量的變化,研究單因素對苯酚轉化率的變化規律。

2 實驗結果與討論

本文從反應時間、反應溫度、催化劑用量以及反應溶劑四個方面,探究Gattermann反應過程中原料苯酚的含量變化與各單因素之間存在的關系。

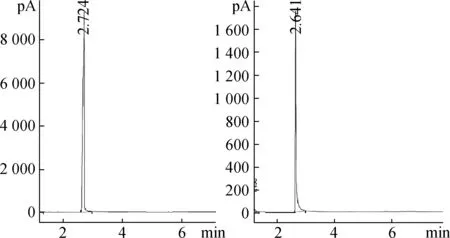

圖2 Gattermann反應前后苯酚含量變化氣相色譜圖

2.1 反應時間與苯酚轉化率

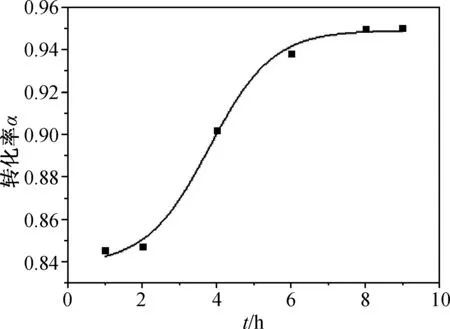

基本操作步驟不變,回流溫度控制在65 ℃左右,無水AlCl3用量為苯酚摩爾數的1.5倍,探究反應時間t(h)對苯酚轉化率α的影響,如圖3所示。

圖3 反應時間對苯酚轉化率的影響

由圖3得到,加入催化劑后2 h內,反應進行緩慢,2 h 后苯酚轉化率迅速升高,4 h時反應速率達到最大,8 h 后原料苯酚轉化程度達到最大。由此擬合出苯酚轉化率α與反應時間t(h)的動力學方程:

某基本符合Boltzmann函數。

Gattermann反應的速率在2 h內較小,主要是因為Zn(CN)2從固態轉化為離子態CN-需要一定的時間,2 h后HCl與CN-在體系中達到一定的濃度,在無水AlCl3的催化作用下,發生迅速的親核取代反應,此時速率明顯增加,反應物形態與顏色也明顯發生變化。8 h后原料基本消耗完畢,Zn(CN)2完全轉變為ZnCl2,反應開始減緩。

2.2 反應溫度與苯酚轉化率

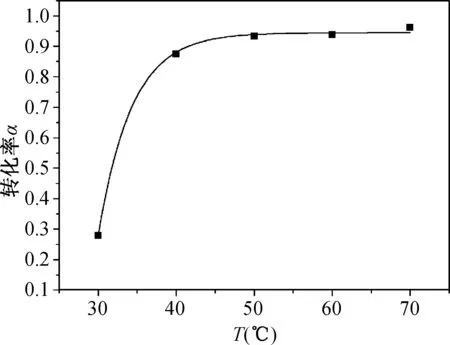

基本實驗操作下,反應時間為6 h,無水AlCl3用量仍保持苯酚摩爾數的1.5倍,改變反應溫度T(℃),探究對苯酚轉化率α可能存在的影響。如圖4所示。

圖4 反應溫度對苯酚轉化率的影響

由圖4能夠得到,常溫條件下該反應進行緩慢,當反應溫度達到30 ℃以上時,反應速率迅速增加,50 ℃ 以上更有利于反應進行,苯酚轉化率達到最高。由以上曲線擬合出溫度T(℃)與苯酚轉化率α之間存在的動力學方程:

反應溫度的上升雖然能夠在一定程度上提高苯酚的轉化速率,但是,溫度升高至70 ℃以上時,AlCl3引發的聚合與縮合副反應的趨勢增加。同時,快速通過的HCl氣流極易將反應溶劑帶出,NaOH尾氣吸收液面明顯出現有機溶液分層,溶劑的流失影響了反應環境,進而影響到苯甲醛的產率,因此反應溫度一般不宜超過70 ℃[10]。

2.3 無水AlCl3用量與苯酚轉化率

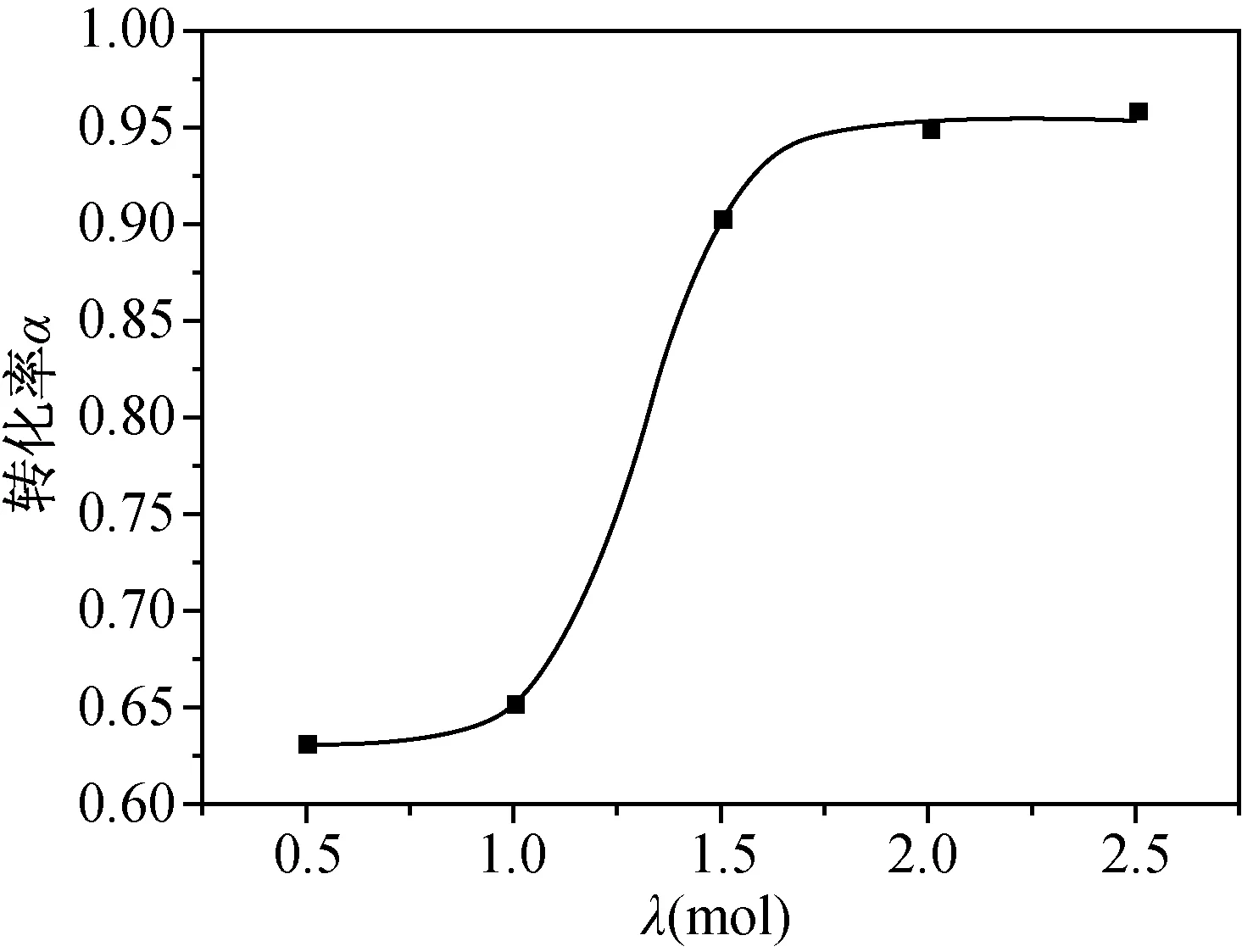

保證基本實驗操作,回流溫度保持65 ℃左右,反應4 h,不同用量的催化劑AlCl3能夠實現不同的反應效果。圖5是催化劑用量與苯酚轉化率α的動力學曲線,λ表示催化劑用量的當量值,λmol當量即表示1 mol苯酚使用了λmol的催化劑(以下所有有關當量的表述均為此含義)。

圖5 催化劑用量與苯酚轉化率的關系

由圖5擬合出催化劑用量與苯酚轉化率α關系的動力學方程:

嘉善田歌,作為我國一種原生態歌唱藝術和一項音樂類非物質文化遺產,也面臨自然界“物種銳減瀕危”的考驗。在一份關于嘉善田歌認知度調查報告中顯示,在當地雖被80%受訪者所知,但只有不足4%會唱[1]。可見嘉善田歌在大眾生活中已漸行漸遠,面臨著失傳危機,保護它可謂是任重而道遠。通過對田歌的活態現狀、生存環境和價值進行調研和分析,就嘉善田歌如何在全球單一化、科技一體化、網絡信息化和經濟高速化大背景下傳承發展進行了一些整理和思考。

當無水AlCl3用量為0.5 mol當量(λ=0.5)時,反應物能夠伴隨溶劑均勻攪動,經氣相色譜面積歸一化數據分析,苯酚轉化率僅有63.1%,反應不完全;當AlCl3用量達到1 mol當量(λ=1)時,加熱過程中,反應物會發生嚴重的聚合現象,攪拌后呈現出粘性較強的泥狀物質,極易附著于反應瓶壁,無法伴隨溶劑攪動,苯酚轉化率受到影響;當AlCl3為1.5 mol當量(λ=1.5)時,常溫下,反應物聚合現象不明顯,但苯酚轉化率僅27.9%,若反應溫度直接升溫至70 ℃左右,攪拌不當反應物依舊形成粘性泥狀物質并附著于瓶壁無法攪動,導致催化效果不佳,苯酚轉化率為61.6%,增大攪拌速率,防止反應物附著于瓶壁無法攪動,轉化率能夠增加到90.2%;當AlCl3用量為2~2.5 mol當量(λ=2~2.5)時,升溫過程中,反應物不再出現聚合現象,始終保持細粉末態在溶劑中均勻攪動,此時的催化劑能夠始終保持非結合態存在于體系,催化效果達到最大,4 h苯酚轉化率達到95.9%,反應10 h時轉化率高達96.1%。

反應過程中發生的聚合現象很可能是由于AlCl3、Zn(CN)2和HCl形成了絡合物AlCl3·NH=CH-N=CHCl,在反應熱以及游離AlCl3的共同作用下,發生解離形成中間體鹽酸酰亞胺Ar-CH=NH·HCl,也存在于這種絡合體系中[6,8],最終能夠在10%的冰鹽酸中水解生成醛。

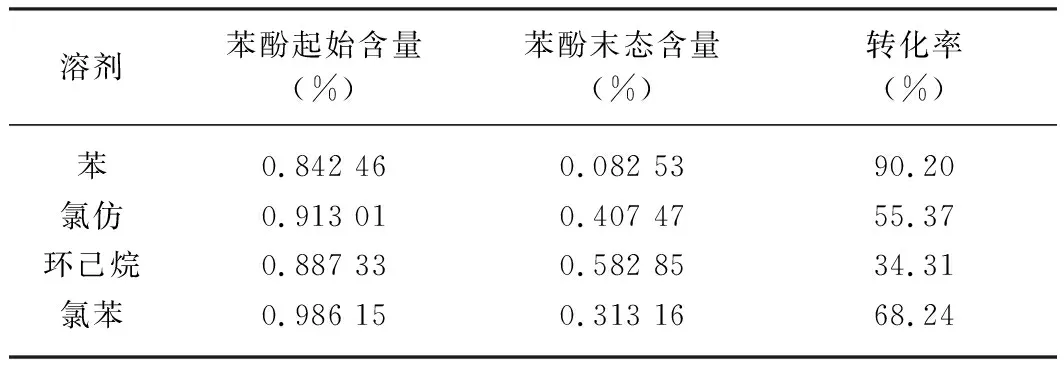

2.4 溶劑對Gattermann反應的影響

有文獻采用氯仿代替苯作為Gattermann反應的溶劑,也能夠實現多種酚類較好的轉化[5]。在其他條件不變的情況下,將反應溶劑由苯分別替換為氯仿、環己烷、氯苯,反應時間4 h,現象有明顯不同。

以氯仿為溶劑時:體系保持快速回流,反應起始,原料快速集聚呈土黃色,漂浮在溶劑表面。反應4 h后,浮于液面的聚合物逐漸消失,溶劑底部呈現棕黃色顆粒狀物質,部分顆粒變黑,考慮是產生了焦油等其他副產物。

以環己烷為溶劑時:由于苯酚在環己烷中的溶解度遠不如在苯等溶劑中的溶解度,冷卻體系通入HCl氣體時,反應的固-液體系變成了漿糊狀粘稠體系,考慮是苯酚在冷卻下從環己烷中析出,與Zn(CN)2固體混合所致,經過充分攪拌,漿糊狀態逐漸消失,加熱反應后,漿糊狀態徹底消失,3 h左右反應物開始出現少量集聚,并產生少量肉粉色泥狀物質附著于瓶底。

以氯苯為溶劑時:反應物不溶于溶劑,前3 h能夠均勻地在溶劑中攪拌,約3 h后,反應物在溶劑中出現聚合,攪拌不再均勻,伴隨少量橙色的泥狀物質產生,并附著在反應瓶底部。

對于不同溶劑的Gattermann反應,采用氣相色譜面積歸一化法,苯酚轉化率情況見下表1。

表1 溶劑對苯酚轉化率的影響Tab. 1 Effect of solvent on phenol conversion

由表1能夠看出,改用極性溶劑氯苯、弱極性溶劑氯仿或環己烷等作為Gattermann反應的溶劑時,苯酚的轉化率明顯都要低于以苯為溶劑。

現象對比:以苯為溶劑時,體系加熱后1 h內反應物發生聚合,并完全形成泥狀物質,充分反應4 h后,反應物呈棕色;以氯仿為溶劑時,聚合物狀態不同,并產生較多的深色副產物;以環己烷或氯苯為溶劑時,反應3 h后才出現少量聚合的泥狀物質,4 h后反應物顏色仍然較淺。

結果分析:以氯仿為溶劑時,苯酚的轉化率低;以環己烷、氯苯為溶劑,反應物聚合現象出現較晚,加熱4 h后的反應物顏色僅有微小變化。

綜上所述,以苯作為Gattermann反應的溶劑是很有必要的,采用其他極性或弱極性溶劑均實現不了苯酚很好地轉化。這主要是因為一元酚的活性遠遠不如多元酚等其他酚類物質,以一元酚和Zn(CN)2作為原料時,其反應環境和溶劑條件都比其他酚類嚴格[11],使用除苯以外的溶劑更易發生其他副反應。

3 結論

本文針對Gattermann反應單因素對原料苯酚轉化率的影響進行研究,采用面積歸一化法,得到不同條件變量與苯酚轉化率之間的變化規律,結果表明:反應溫度65 ℃,總反應時間10 h,苯作為溶劑,無水AlCl3為催化劑,用量為苯酚用量的2.5倍,在以上條件下進行Gattermann反應,苯酚轉化率可達96.1%。

在嚴格的無水條件下,使用大量AlCl3作為催化劑時,反應物不會出現聚合現象,催化劑始終以非結合態存在于反應體系,可保持良好的催化效能,進而提高苯甲醛產率[12]。

對Gattermann反應的深入了解仍需進行大量的實驗研究與數據支撐。目前,AlCl3在Gattermann反應中處于至關重要的地位,其用量的多少直接影響到苯酚的轉化率。但是,AlCl3作為催化劑具有明顯的缺陷,大量使用不利于回收和后處理,對環境造成巨大損害。因此,在研究Gattermann反應單因素影響與最佳工藝條件的同時,還需進一步探索可循環、更環保的催化劑,為最終確定出一條路線簡捷、收率高、成本低、三廢易于治理、更適合規模化生產的工藝路線奠定良好的基礎。