旋轉導向技術在超長水平井中的應用

黃川,許思勇,冉曉軍,丁凡,文曉峰,葸春平

(中國石油集團測井有限公司長慶分公司,陜西西安710201)

0 引 言

對于4 000 m超長水平段施工,為保證儲層的鉆遇率,降低井下工程風險,克服超長位移引起的高扭矩、高磨阻,常規的隨鉆測井系統技術很難滿足施工要求,目前尚未有常規隨鉆測井系統技術實現水平段4 000 m以上鉆進施工成功案例。旋轉導向系統在長慶油田頁巖油超長水平井施工應用中,利用方位成像伽馬測井技術進行地質導向,利用電阻率、井底壓力參數識別分析裂縫漏層,利用全程復合鉆進技術實現水平段長度最大程度延伸,提高儲層鉆遇率、保障井下安全、實現水平段長度最大程度延伸,為超長水平井順利完井提供有力保證。

目前貝克休斯公司、斯倫貝謝公司和哈里伯頓公司通過各種方式分別形成了其各自商業化應用的AutoTrak、PowerDrive和GeoPilot旋轉導向系統[1],這3個系統的根本區別是井下工具不同,前面2種系統可歸類為推靠式旋轉導向系統,最后1種屬于指向式旋轉導向系統[2]。本文主要介紹在長慶油田頁巖油水平井使用較多的AutoTrak旋轉導向系統,該系統屬于外筒推靠式旋轉導向系統,測量參數齊全,可提供鉆井安全數據、工程數據、地質導向和測井精細評價所需服務數據[3]。

1 AutoTrak旋轉導向系統

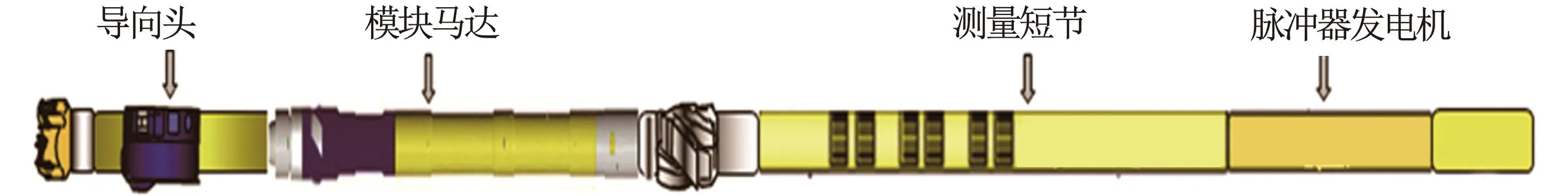

AutoTrak旋轉導向系統主要由導向頭、模塊馬達、測量短節、脈沖器發電機等4部分組成(見圖1)。其中導向頭為智能化軌跡控制短節,模塊馬達為鉆進動力增強短節,測量短節主要進行工程參數、地質參數測量,脈沖器發電機為儀器供電、無線鉆井液信號傳輸短節。

圖1 AutoTrak旋轉導向系統示意圖

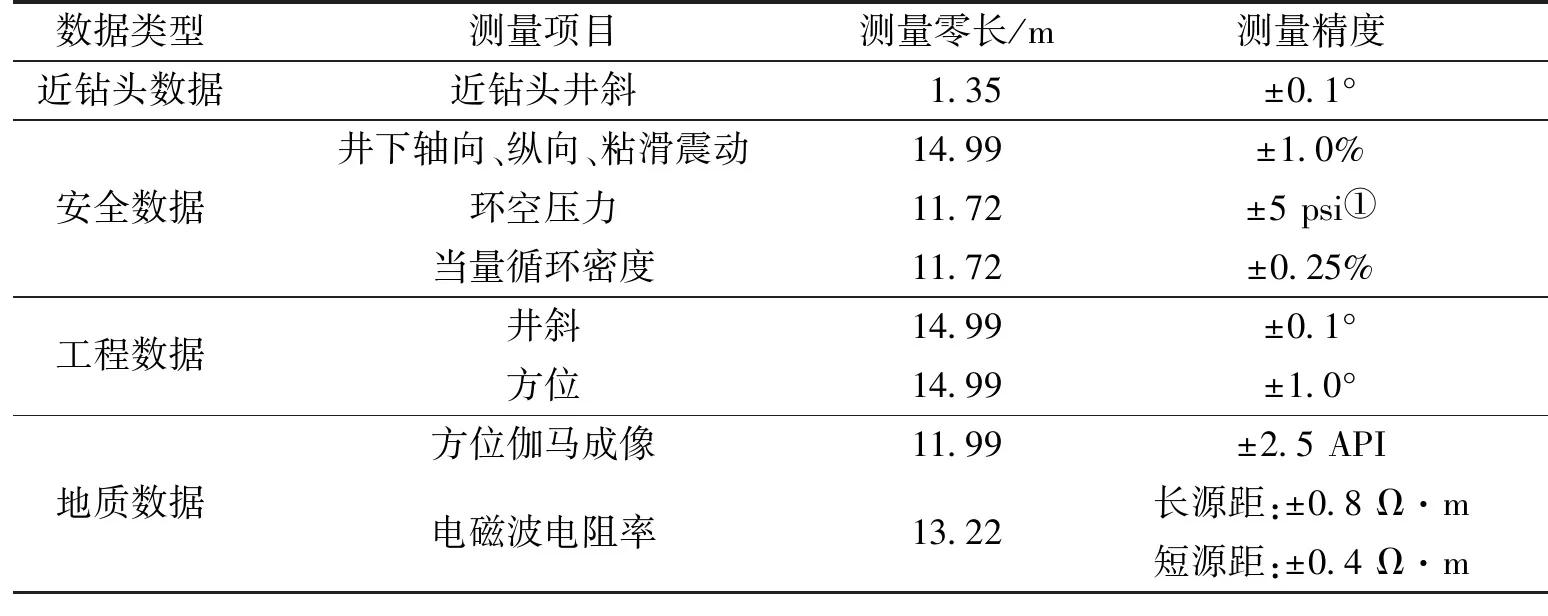

AutoTrak旋轉導向系統可進行多參數測量(見表1),可實現巖性、電性參數的測量,利用鉆井工程數據可實時控制井眼軌跡,利用鉆井安全數據可實現地層沉砂情況、井下震動、扭矩情況實時監測及井漏風險防范。

表1中,當量循環密度是鉆井液在井內循環時作用于井底的流動壓力換算的鉆井液密度,流動壓力包括鉆井液柱的靜液壓和鉆井液在環形空間上返時產生的流動阻力。若井底發生溢流或井漏,井內當量循環密度必將發生變化,溢流時當量循環密度增高,井漏時當量循環密度下降。當量循環密度是判斷井內溢流、漏失最重要直觀的工程安全參數之一。

表1 旋轉導向系統測量參數表

2 旋轉導向技術優勢

2.1 超長水平段自動化鉆進技術

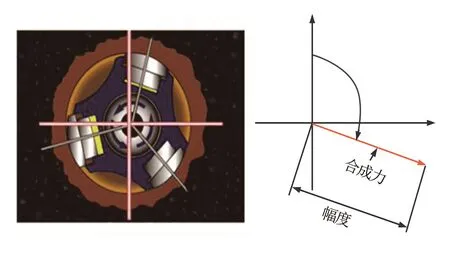

AutoTrak旋轉導向系統其導向頭總體結構分為不旋轉外筒和旋轉軸,內部旋轉軸連接后部鉆具和鉆頭,不旋轉外筒上安裝3個推靠肋板[4]。導向頭可實時自動調節,始終對井壁產生推靠,通過3個肋板推靠力的矢量合成,達到預定方向上的合力(見圖2),從而改變軌跡方向[5]。井斜調整精度可達±0.18°,可實現全程復合鉆進,保證井眼軌跡平滑,極大減小井下摩阻。避免常規定向托壓嚴重的現象,提高水平井鉆進速度,最大程度延伸施工井水平段長度[6]。

圖2 合力示意圖

脈沖器發電機配合地面鉆井液分流設備,使得旋轉導向系統具備地面與井下雙向通訊功能,實現軌跡控制指令下發、數據傳輸速率變更及上傳測量參數類型變更。可在不停鉆情況下進行指令下達傳輸,根據下發導向指令進行井眼軌跡自動化調整,提高鉆井時效,降低井下工程風險,保證油層鉆遇率。

2.2 超長水平段工程監測技術

旋轉導向系統能實時測量多種工程及地質數據,通過監測粘滑等級和震動等級分析井筒內鉆具安全狀態,根據當量循環密度及電阻率值下降或升高判斷井筒底部壓力變化及漏失風險,及時發現井下異常,為井下安全提供有力保障。

當鉆遇井漏地層時,鉆井液會迅速侵入地層,所測電阻率值出現明顯下降;同時鉆井液液柱壓力會下降,導致當量循環密度出現同步下降。當同時出現這2種曲線特征時,判斷為井漏現象,應提前做出井漏風險預警[7]。通過電阻率曲線半幅點可準確判別裂縫漏層位置,為井隊堵漏工作提供裂縫準確位置,提高后期封堵成功率。

2.3 超長水平段地質情況識別技術

2.3.1地層邊界識別技術

AutoTrak旋轉導向系統中的測量短節內置雙伽馬探測器,采用旋轉掃描式8扇區360°成像,通過鉆進旋轉得到儀器對地層的響應,8扇區的自然伽馬合成方位伽馬成像圖。利用不同方位自然伽馬值變化及成像圖顏色變化特征,分析和計算當前井眼軌跡在上下差異性地層中穿行的狀態及儀器與地層夾角,計算地層傾角,及時作出軌跡調整,達到提高鉆遇率的目的[8]。

根據方位伽馬成像圖及井斜角,建立地質模型計算地層傾向和傾角。

φ=β-α=(90°-γ)-arctan (LOD/LMD)

(1)

式中,φ為地層傾角,(°);α為儀器與地層之間的夾角,(°);β為儀器與水平面之間的夾角,(°);γ為當前實際井斜角,(°);LOD為儀器外徑,m;LMD為上、下伽馬全部切入地層時所在斜深,m。

2.3.2斷層位置準確識別技術

在水平段正常鉆進過程中,當方位伽馬曲線同時變化時,方位伽馬成像將會出現斷崖式突變現象,說明地層巖性發生突變,結合施工井地震剖面資料,方位伽馬成像可識別斷層在井段中的準確位置。由于斷層處受地層應力影響,井筒容易出現應力變形,導致卡鉆遇阻等復雜井況,通過方位伽馬成像對斷層位置實時準確識別,減少斷層位置軌跡調整,提高井壁穩定性,有效降低超長水平井井下卡鉆遇阻風險。

3 應用實例

3.1 超長水平井華X井簡介

長慶油田頁巖油水平井華X井位于甘肅馬嶺區域,主力儲層為長71,整體表現為低孔隙度、超低滲透率、沉積復雜且伴有斷層裂縫。該井使用AutoTrak旋轉導向系統克服高扭矩、井漏、鉆井液失返、裂縫斷層等復雜情況,安全、優質地完成了該井的地質導向、定向、測井及解釋評價一體化隨鉆測控服務,鉆進水平段長度4 088 m。

3.2 自動化快速鉆進技術應用效果

精準控制井斜,能有效降低井筒內扭矩及摩阻,也是實現水平段最大延伸的基礎。同樣在長71儲層施工,常規水平井水平段達2 000 m時,摩阻一般會達到35~40 t,而華X井由于使用旋轉導向技術,在水平段達2 000 m時,摩阻只有30 t。相比常規水平井施工,摩阻下降14%~25%,井筒摩阻降低明顯;且該井后續施工中水平段長4 088 m,套管一次性下入成功,未有明顯遇阻現象。

AutoTrak旋轉導向系統全程復合鉆進有效提高鉆進速度,華X井隨著水平井段延伸,水平井段3 500 m往后旋轉導向施工仍能保持每日進尺350 m,大大縮短了建井周期,與同平臺常規隨鉆測井施工井日進尺對比情況見表2。

表2 同平臺機械鉆速對比表

同時,通過旋轉導向自動穩斜技術,精準控制井底井斜,在滿足地質軌跡實時調整的基礎上實現低風險快速鉆井目的,軌跡控制應用情況見表3。

表3 旋轉導向軌跡調整信息表

3.3 工程風險識別技術應用效果

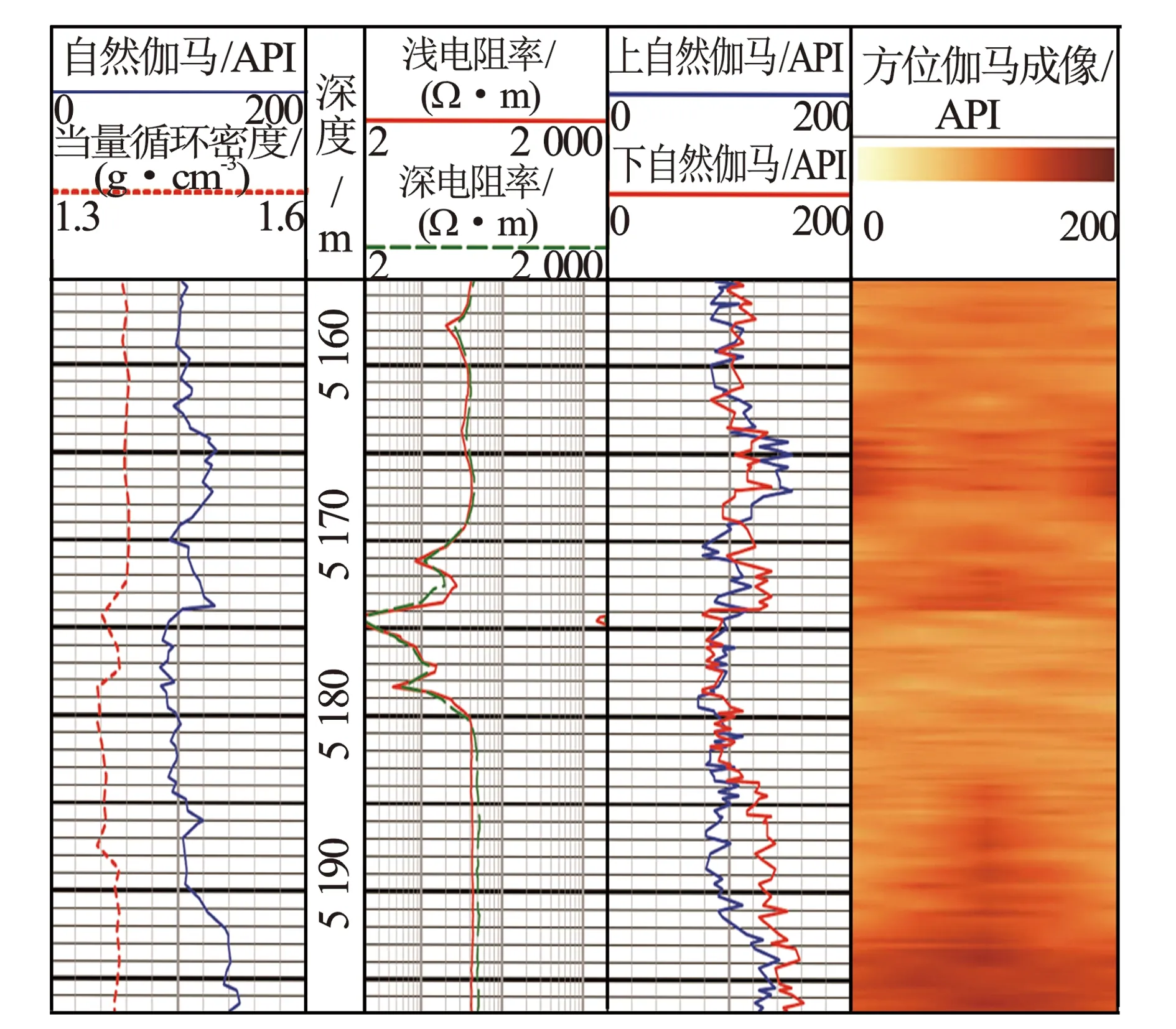

華X井由于鉆遇斷層,伴生裂縫較多,井漏較為嚴重甚至鉆井液失返,AutoTrak旋轉導向系統通過電阻率精確判斷裂縫位置,利用當量循環密度進行井漏提前預警。如圖3所示,該井鉆進至斜深5 169 m時,電阻率值迅速降至1.5 Ω·m,接近鉆井液電阻率;斜深5 169 m處的當量循環密度值從正常鉆井時的1.39 g/cm3降至1.35 g/cm3,因為當量循環密度、電阻率值同時下降,分析為井漏特征,進行井漏預警,井隊停鉆加入隨鉆堵漏劑進行堵漏;隨后井隊地面監測到鉆井液罐液面下降,鉆井液最大漏失量25 m3/h,經過隨鉆堵漏及時處理,漏失量逐步減少至5.5 m3/h。

圖3 精準判斷裂縫位置示意圖

3.4 地層識別技術應用效果

方位伽馬成像在華X井長71儲層應用中,實時測量平均自然伽馬、方位伽馬并合成方位伽馬成像圖,識別斷層位置,提取地層傾角,為地質人員有效識別儲層頂底界面、層內變化和及時調整軌跡提供更多更有效的數據。

3.4.1方位伽馬成像識別儲層界面

華X井鉆進至斜深3 690 m處,方位伽馬成像顯示下切高自然伽馬地層,氣測全烴值降低,根據方位伽馬曲線,拾取上下自然伽馬切入斜深差為10 m(從3 691 m至3 701 m),儀器外徑為0.178 m。利用式(1),計算局部地層上傾0.52°,井斜由89.5°上調至91°繼續鉆進,鉆進至斜深3 860 m處上切回到儲層,平均自然伽馬開始下降,氣測全烴值升至5%左右。

3.4.2方位伽馬成像識別斷層位置

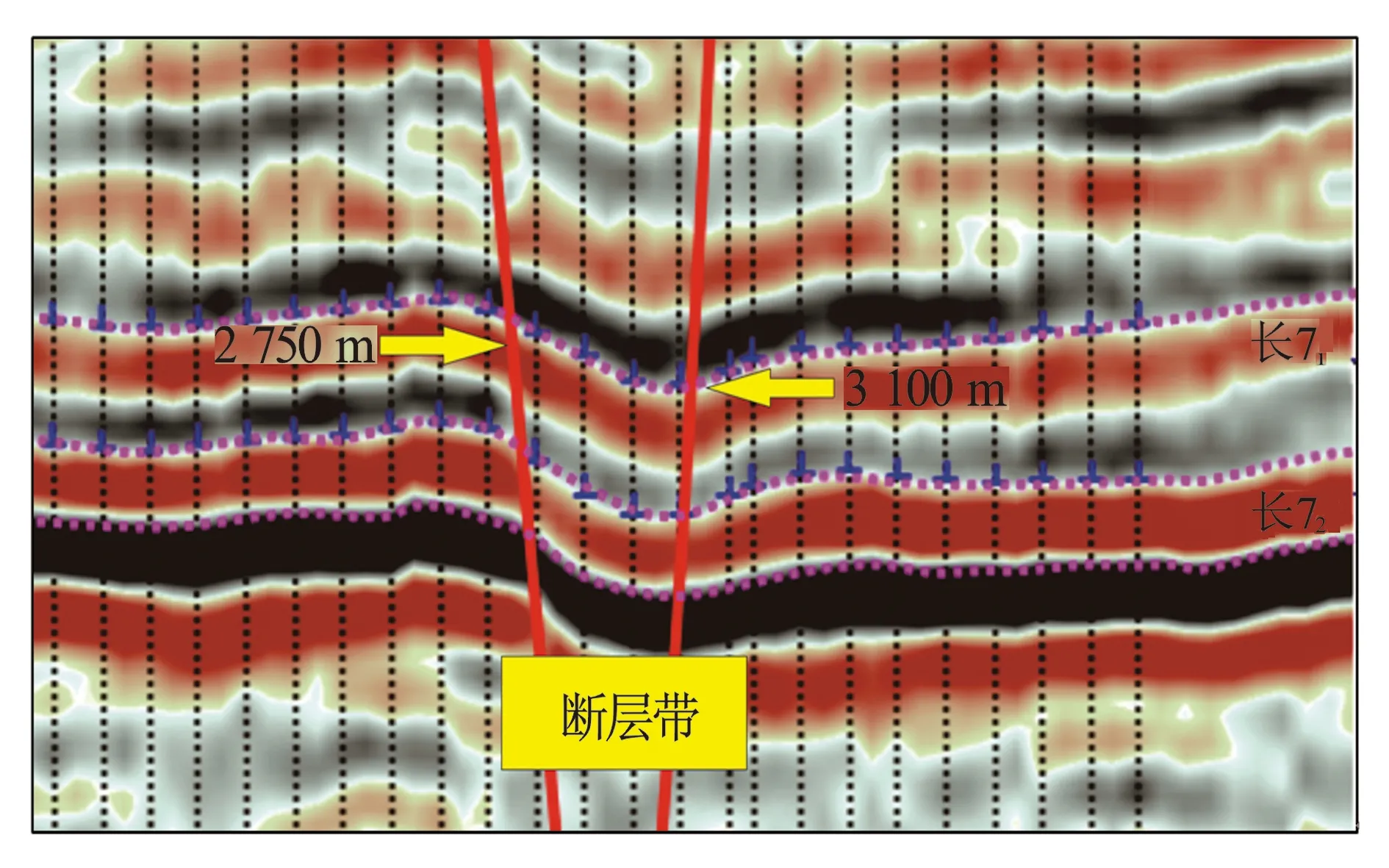

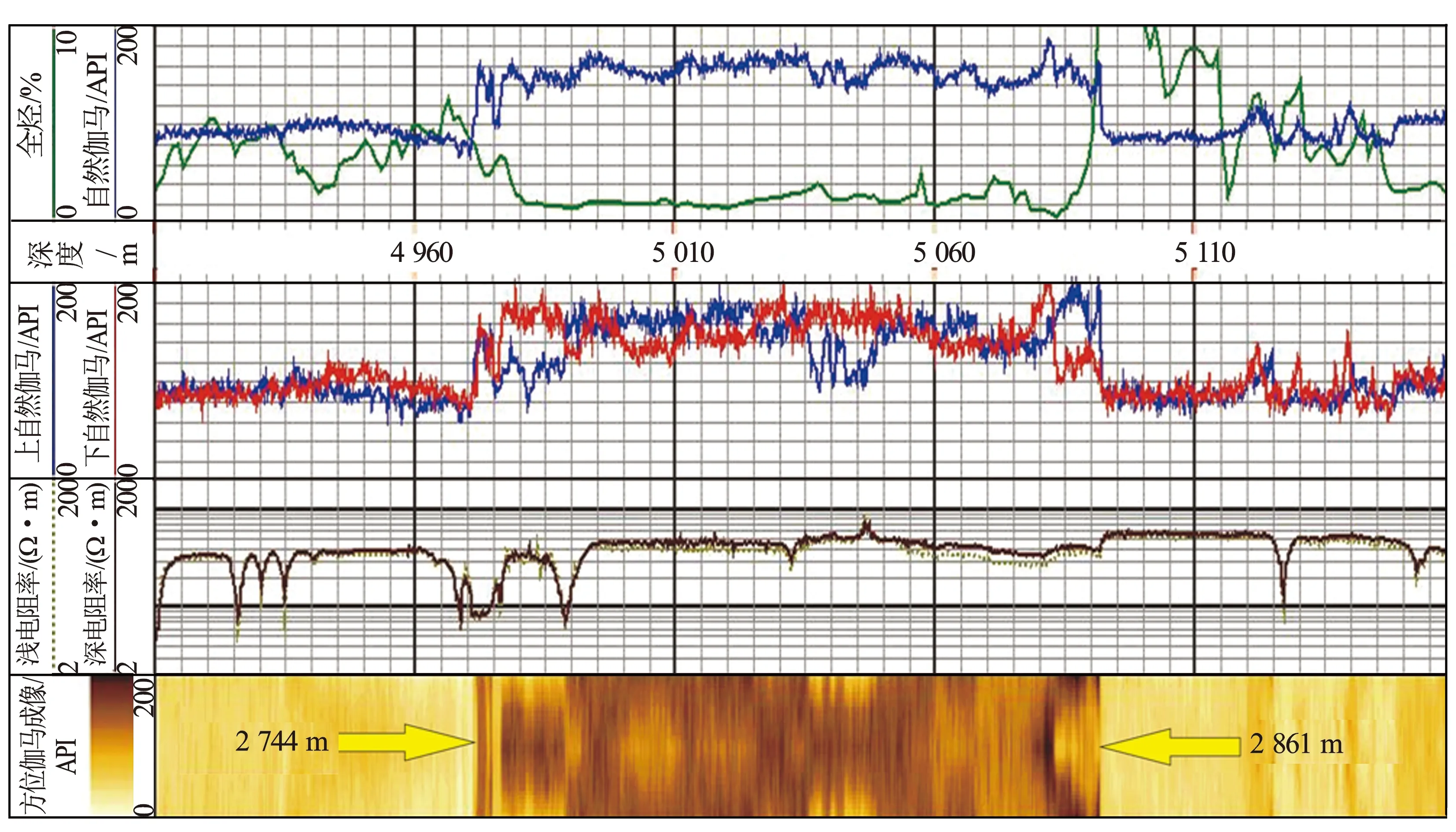

如圖4所示,根據地震資料顯示水平段2 750 m和3 100 m附近有斷層,鉆進至水平段2 744 m(斜深4 974 m)和2 861 m(斜深5 091 m)處方位伽馬成像分別出現斷崖式巖性突變圖形(見圖5),印證了地震資料的結論,精確識別出軌跡穿過2個斷層。該井段避免了大幅度軌跡調整,優先保證井筒穩定,有效預防了井況復雜化。

圖4 地震剖面圖

圖5 精確識別斷層位置示意圖

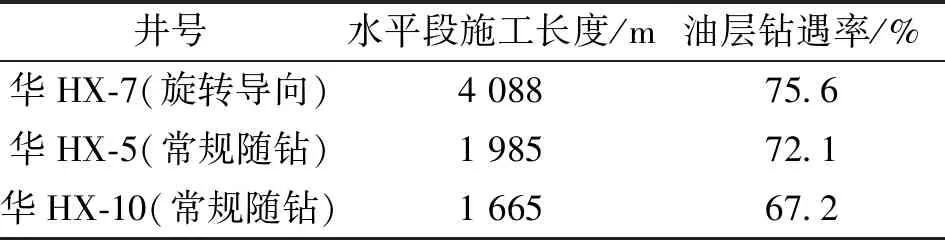

華X井利用實時方位伽馬成像,識別儲層界面,及時作出井眼軌跡調整,并跨斷層重新找回儲層,最終實現該井油層鉆遇率75.6%,在受斷層影響的情況下仍能保持較好的油層鉆遇率,與同平臺油層鉆遇率對比結果見表4。

表4 同平臺油層鉆遇率對比表

4 結 論

(1)目前AutoTrak旋轉導向系統測量短節具備方位伽馬成像功能,該系統在頁巖油區塊已經推廣使用。方位伽馬成像技術可有效識別軌跡與目的層邊界切入關系,分辨井眼軌跡上下圍巖巖性特征,解決了以往單自然伽馬曲線無方向性、無法判別鉆頭與儲層位置關系的難題,有效提高儲層鉆遇率。

(2)根據旋轉導向系統鉆井工程、安全測量數據進行分析,可實時、直觀、快速、精準地識別井漏位置,提前做出井漏風險預警,縮短井漏處理反應時間,為安全鉆井提供保障。

(3)AutoTrak旋轉導向系統能實現智能化軌跡調整,使井眼軌跡平滑,有效降低摩阻,提高鉆井作業安全系數;能實現全程復合鉆進、精準控制井斜,提高鉆速并縮短建井周期。

(4)AutoTrak旋轉導向系統比常規隨鉆測井系統時效更快、隨鉆施工安全系數更高、測量的多種地質數據更有利于提高儲層鉆遇率。該系統的主要優勢在于突破了常規隨鉆系統由于長水平段托壓嚴重導致無法控制井眼軌跡的局限,使水平段長度得到最大程度延伸,為超長水平井施工提供必要條件。