變速器滾針軸承的微動彎曲分析

唐國晨,蔣能鳳,劉哲哲

柳州上汽汽車變速器有限公司 廣西柳州 545006

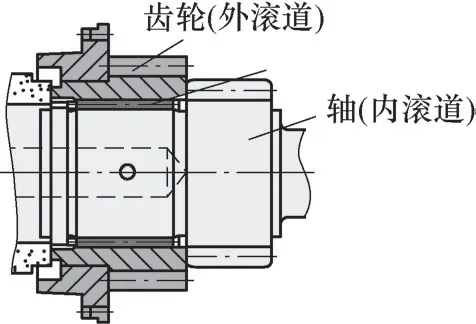

在變速器中,滾針軸承的作用是支撐軸上的游動齒輪。其中,軸的外徑相當于滾針軸承的內滾道,齒輪的內孔相當于滾針軸承的外滾道,內外滾道與滾針和保持架一起組成了一個完整的滾針軸承(見圖 1)。

圖1 滾針軸承

近年來,隨著變速器輸入轉速和傳遞轉矩的提高,滾針軸承的工作環境變得更加苛刻。在開發試驗中和總成裝配上,滾針軸承的彎曲磨損失效使裝配現場出現BIR(內置剛性)問題導致FTQ(首件質量)下降,引起車間抱怨的現象越發嚴重。從設計上來看,由于滾針的硬度比軸外圓和齒輪內孔硬度稍高,所以彎曲和磨損通常會發生在與滾針接觸的齒輪內孔或軸的外圓部位。

因此,掌握滾針磨損的機制和成因,才能從結構設計上進行規避,也才能夠快速總結裝配過程中出現的滾針彎曲導致的異響問題,從而提升產品質量。

軸承異響的表現

1.軸承異響在聲音上的表現

軸承異常導致異響時,其聲音頻率比較固定,例如“沙沙”聲。軸承異響在校驗時正反轉都會存在。當故障總成只有正轉或者只有反轉有異響時,應該基本排除軸承異響原因。

2.外來異物導致軸承異響

軸承屬于精密零件,當有異物進入時會損傷軸承工作面,從而造成異響。現場常見的異物有鐵屑、鋁屑等。

(1)滾針軸承 當裝配有滾針軸承的部位有異物進入時,校驗轉動之后,滾針軸承的滾針和軸承的內孔都會出現異常發亮的印痕。

(2)圓錐滾子軸承、圓柱滾子軸承 有異物進入軸承時,軸承的滾柱、外圈整一圈都會有異常發亮的印痕。

(3)深溝球軸承 異物進入軸承內部時,轉動軸承時會有卡滯感。切開軸承后也可以看到鋼球、內外圈的滾道存在異常磨損的痕跡。

3.軸承本身的缺陷導致軸承異響

當軸承本身存在缺陷時,也會導致軸承異響。

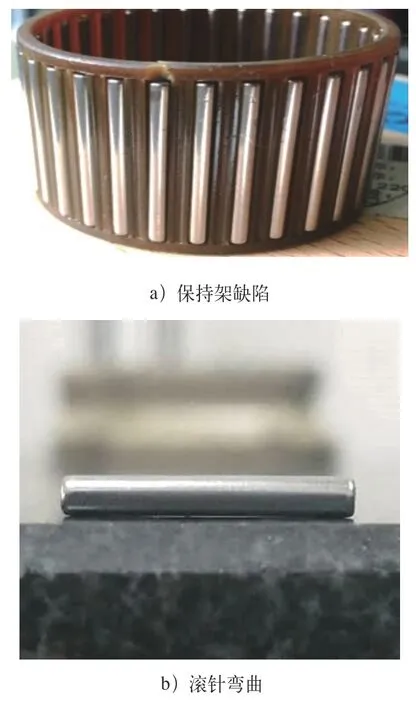

(1)滾針軸承 滾針彎曲、保持架變形或斷裂(見圖2)都會導致滾針軸承異響。當出現這類故障時,用手轉動齒輪時會有卡滯感。

圖2 滾針軸承自身缺陷

(2)圓錐滾子軸承、圓柱滾子軸承 滾柱、外圈被刮傷時會導致軸承異響,目視即可發現異常。

(3)深溝球軸承 鋼球、內外滾道有缺陷時會導致異響,轉動齒輪時會有不順暢、卡滯感。

滾針軸承異響的一般分析

滾針彎曲的質量問題不僅僅出現在一家供應商,而是普遍存在于不同供應商身上的。以2019年4月份某滾針軸承廠家出現的彎針不良件進行分析。對圓度及圓柱度確認:彎曲部分偏離圓柱中心0.023mm,其余部分圓度正常 。

從設備固有的缺陷上分析產生彎針的原因:

1)某供應商使用半自動裝針機進行裝配,在裝配過程中,由于設備的限制,會出現卡針的現象。現場操作人員未按要求及時將卡針取出隔離報廢,導致不良的滾針裝入保持架中,產生不良產品(見圖3)。

圖3 半自動裝針機

2)供應商對裝配車間現場排查確認。前期為了防止滾針撞彎,每臺裝針機上都裝有防撞彎接觸開關(見圖4),當出現卡針時,開關上的鐵塊靠不到限位螺絲,必須手工清除卡滯的滾針后方可繼續裝針,否則將無法繼續生產。對現場員工調查確認,設備發生故障時,需要將防撞彎接觸開關與設備的連接線拆除后再調試,調試完成后需要重新將連接線接上,實際調試工經常會忘記重新裝上。

圖4 防撞彎接觸開關

滾針軸承異響的改善

基于此,督促“一品三點”的軸承供應商針對滾針彎曲進行改善。

1)A供應商主要可能產生的彎針是在裝針工序,臥式滾壓裝針的方式改成立式側裝針,現有已采用立式裝針的軸承沒有客戶反饋彎針,失效概率明顯降低,故障率降到0.001%。

2)B供應商主要可能產生的彎針是裝針工序和拋竄工序,拋竄桶的焊縫容易卡針,內側焊縫的拋桶已經開始改為外側焊縫拋桶,更換完成,后續進行100%全測振動后出廠。

3)C供應商主要可能產生的彎針是裝針工序,臥式滾壓裝針方式,進行設備改造,增加壓力傳感器,彎針零件裝針壓力遠大于正常裝針壓力,理論上可以對滾針彎針故障進行識別。可選擇的優化方案是∶適當降低回火溫度以得到更高的表面硬度 (HV700 以上),提升耐磨性。

經過系列改造,A、B、C供應商目前滾針彎針的故障未重復發生,初步驗證改善有效。

A供應商制造上的問題分析及改善如下:

(1)制造原因 滾針料管未定期清洗或更換,管路黏性增大,導致滾針下料延時。在裝針過程推送滾針時,滾針與窗梁發生撞擊,導致窗梁發生變形。窗梁變形后,所對應窗孔的鎖針能力喪失,滾針裝入后在受到振動后可直接竄出。

(2)流出原因 當前靈活性檢驗過程中由于使用環規及心棒,缺陷件滾針無法從內外徑竄出,周轉過程中出現滾針脫落。

改善措施:

1)立即更換新的裝針料管。

2)防銹包裝前,使用塑料筐單次盛放約200件產品后進行30S顛晃,并在此確認所有產品是否存在掉針問題,合格產品防銹包裝入庫。

(3)裝針設備 裝針管由原先的塑料管替換為彈簧管(見圖5),彈簧管管間存在小縫隙,可以有效瀝出油液及灰塵,防止管路卡滯或堵塞。

圖5 彈簧裝針管

結語

滾針彎曲是滾針軸承的常見失效形式之一,通過對滾針軸承微動彎曲的分析,找出了主要影響因素,從設計制造以及工裝檢具方面提出了避免滾針彎曲的多項預防措施,為后續市場問題的分析提供了新的思路。隨著滾針彎曲的更深入研究,以及更多的工程實踐,還會有更多更好的優化措施被發現和提出,從而徹底規避滾針彎曲問題的發生。