燃燒器浮動環滲氮變形控制方案

劉建偉,李寒榮,萬方前

東方汽輪機有限公司 四川德陽 618000

1 序言

滲氮是指工件在高溫環境下通過注入氨氣等方式,將氮原子滲入工件表面深度約0.3mm左右晶間結構,以提升工件表面硬度等特性的特殊工藝方法。由于受高溫環境熱輻射影響,勢必會導致工件變形,特別是薄壁套筒類零件的變形更為明顯。

浮動環為電站燃氣輪機燃燒器裝配組件的關鍵件之一,屬薄壁套筒件。加工時,切削應力逐漸釋放、滲氮時受高溫熱影響均會導致工件變形,長期以來存在產品合格率較低,變形控制困難的問題。

薄壁件加工變形產生的原因很多,與零件的材質、幾何形狀以及生產條件(包括人、機床設備、工藝方法和環境等因素)都有關系。

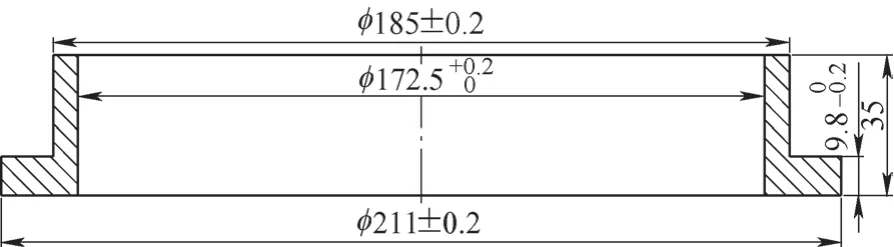

2 浮動環工件特點

圖1 為浮動環零件,材質為38CrMoAl,切削性能尚可。該薄壁套筒件壁厚最薄處僅6.25mm,產品本身的結構決定了其加工后易產生變形。工件為滲氮件,滲氮時高溫環境對工件變形的影響極大。滲氮后內孔、外圓均有變大的趨勢,尺寸超差主要集中在φ172.5mm內孔,各件超差情況不盡相同。

圖1 浮動環零件示意

3 浮動環加工變形分析

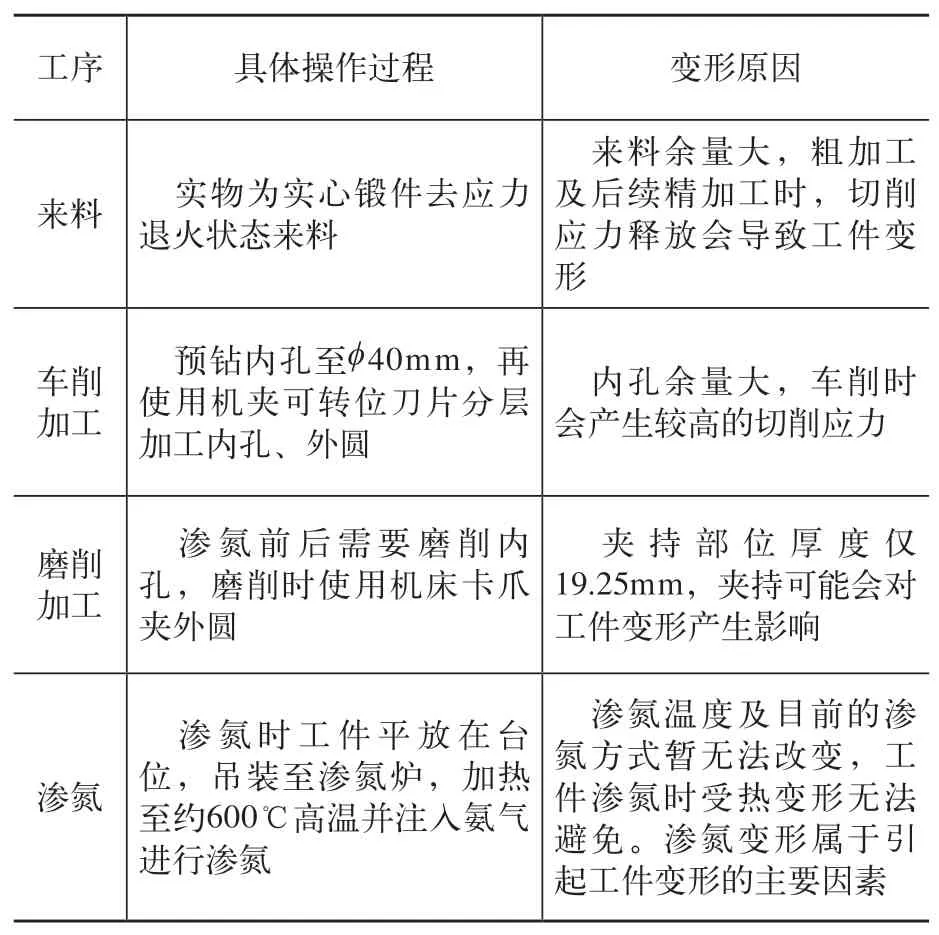

浮動環毛坯為鍛件,加工工序主要為車削、磨削。通過對工件變形可能有影響的來料、車削、磨削和滲氮工序進行分析,各工序具體操作過程及變形原因見表1。

表1 各工序具體操作過程及變形原因

4 變形數據分析

各工序都有可能導致產品變形,且滲氮時受熱變形無法避免,屬于影響工件變形的最主要因素。為研究掌握變形規律,選取兩批次各55件數據進行統計分析。

第一批次數據在φ172.72~φ172.85mm無規律隨機分布,通過Excel查看,70%點位分布在φ172.75~φ172.80mm,算術平均值為φ172.78mm;第二批次數據在φ172.60~φ172.68mm無規律隨機分布,通過Excel查看,70%點位分布在φ172.62~φ172.65mm,算術平均值為φ172.63mm。

對比上述兩組數據發現,每組數據在某個數值范圍內隨機分布,其中特定數值段可以覆蓋70%數據。兩批次的特定數值段及其算術平均值又不盡相同。針對此錯綜復雜的數據,如使用算術平均數或者特定區段值,則無法反映真實的變形規律。

為了研究方便,將實測數據減去理論值φ172.50mm得到變形量,后續針對變形量進行分析。為了更好地研究變形量的分布規律,擬采用數據統計學的“分位數”原理。分位數用來反映數據的最小值與最大值分布信息,即可使用分位數表達數據具體所在位置,具體體現為:第P百分位數將數據分為兩個部分,有P%的數據比第P百分位數大,另一部分數據比第(100-P)%數小。

在E x c e l電子表格中,也可使用函數PERCENTILE進行計算,在數組array中,P分位函數為:PERCENTILE(array,P) ;在110個數據(數據位置在A1~A110)中,找到第50百分位數(即為中位數)函數公式為:PERCENTILE(A1:A110,0.5) 。

通過上述方式可以計算出,在110個滲氮后內孔變大量的中位數為0.27mm,可以理解為50%的數值比它小,有50%的數值比它大。中位數0.27mm正好處在該批數據的中間位置,可以較好地反映數據分布規律。

5 變形控制方案設計

根據浮動環全工序及最終產品變形數據分析,明確了影響產品變形的因素,掌握了變形規律,擬通過制定控制方案以減小變形,保證產品合格率。

5.1 應用“落料法”降低切削應力

“落料法”是指針對內孔尺寸較大、需要掏空內孔,并保證內孔尺寸的零件,找到合適的落刀點,刀具切入并繞輪廓尺寸邊緣一周后再切出,將中心材料以完整的方式“掏”出,最后精加工從而達到尺寸要求。

毛坯來料后,采用切刀在內孔方向單面留約2mm余量,將中心材料以完整的方式“掏”出來,替代原有分層車削方法。減少了因切削加工而產生的變形,同時也相應提高了產品加工效率。

5.2 采用扇形軟爪夾持工件

為減少夾持變形,設計制作了一套扇形軟爪(見圖2),將卡爪夾持部位的線接觸改進為扇形軟爪圓弧面接觸,分散了夾持力,可有效減少工件裝夾變形。扇形軟爪配車夾持止口時,注意止口直徑要稍大于產品外圓,止口深度不能過深。同時要求在粗車后松開卡爪,釋放變形后再夾持精車,以盡量減小車削變形。

圖2 扇形軟爪

5.3 優化變形補償方式

根據數據分析結果,基于內孔滲氮后變形值中位數可確定滲氮變形補償值:172.5-0.27=172.23(mm)。

選取了30件工件進行方案驗證,在滲氮前將內孔全部按φ172.23mm加工,外圓尺寸按中下差加工,最終該批產品滲氮后檢測均符合圖樣要求。

應用“落料法”及滲氮變形補償方式,最終順利解決了該型產品滲氮后合格率低的問題,后續產品按該方案執行,基本都符合圖樣要求。

6 結束語

通過采取優化滲氮變形補償方案及在車削過程中降低切削應力等措施,解決了長期以來浮動環合格率低的問題,其中的數據分析方法對后續類似問題的解決具有一定的借鑒意義。