利用滾筒生產線進行生物有機肥項目改造

崔尚寶,董正遠,肖 朋,楊恒哲,王婷婷,高進華

美國等農業發達國家有機肥料用量約占肥料總用量的50%;我國商品有機肥產業初具規模,但有機肥料施用占比不到10%。

史丹利農業集團股份有限公司(以下簡稱公司)有機肥產品銷量占比約為1.65%。公司有機肥原料來源、成分復雜,且外協代加工產品的產品指標和產品質量,公司無法直接掌控,存在有機肥料質量管理的隱患。為滿足市場需求,穩定公司有機肥的產品指標和產品質量,分析、總結生產加工經驗,公司在原有生產廠區對閑置的滾筒復合肥生產裝置進行升級改造,建設一條100 kt/a的生物有機肥生產線。

1 生物有機肥生產工藝

生物有機肥是以生物有機質為主要原料,經過發酵熟化后,加入微生物菌劑以及其他輔助原料生產的顆粒狀有機肥料。

1.1 微生物菌劑發酵

以菌體存活率為80%、菌體回收率為90%、發酵液放罐時活菌數為200億/mL枯草芽孢桿菌菌劑、發酵液發酵前后體積比為0.9計算,則年生產10萬t活菌數為3億/g的生物有機肥共需發酵液的體積約為2 315 m3。

發酵周期定為3 d,以每年300個工作日計算,裝液量按75%計,為了保障生產的連續性和穩定性,經計算分析可選擇3個容積10 m3的發酵罐。

發酵出來的中間產物為液體菌液,可直接添加到有機肥中。如計劃生產固體菌劑,需設置離心、干燥設備,對液體菌劑進行再加工。

1.2 有機質原料發酵

豆粕、稻殼粉、發酵菌等原料通過配料攪拌、熟化、翻堆等過程,完成發酵過程,以備生物有機肥造粒車間使用。有機肥原料發酵為好氧發酵工藝,采用槳葉式翻拋機(槳葉旋轉齒式、可正反轉)切削翻拋物料,翻拋時可使有機物料向后移動,每翻一次向后移動約2.2 m。

有機質原料發酵流程簡單,但過程控制復雜,特別是在配料的科學性和水分、通風、溫度控制上需要很強的操作經驗。堆肥過程中,主要控制好溫度的變化。完整的堆肥過程由低溫、中溫、高溫和降溫4個階段組成。堆肥溫度一般維持在50~60℃,最高時可達到70~80℃。堆肥溫度逐漸升高的過程,是堆肥無害化處理過程。發酵前期為升溫階段,中期為高溫持續階段,后期為降溫階段。

在物料入槽24~48 h后開始用長度50 cm以上的溫度計多位置測量堆肥溫度并做好記錄,視溫度測量情況進行翻堆,直到溫度下降到45℃進入后期腐熟階段。當堆肥溫度在45~65℃時,48 h翻堆1次,但當堆肥溫度上升到70℃以上時,須立即進行翻堆,以提供氧氣、散熱使物料發酵均勻;翻堆務必均勻徹底,盡量將底層物料翻堆至中上部,以便充分腐熟,翻堆的頻率視有機肥腐熟度而定。發酵溫度控制在70℃以下,一般在15~20 d能達到無臭效果(具體視發酵溫度及持續時間而定),即發酵腐熟完全。腐熟后的物料較發酵前顏色偏深、偏暗,為褐色或暗褐色;物料較松散,手握不黏連;有發酵香味或泥腥味,無臭味。

發酵中如發現物料過干,應及時在翻堆時噴灑水分,確保順利發酵。

1.3 有機肥造粒

1.3.1 生產工藝

各種原料配比由中控室分散控制(DCS)系統控制,完成自動配料。經計量的原料經過皮帶機先進入立式破碎機,將原料中的大塊和粗篩返料粉碎;混合原料與來自細篩的細返料、旋風除塵器和布袋除塵器的返料匯合于輸送帶,后進入2臺圓盤造粒機,再經過輸送機送入滾筒造粒機進行二次造粒。成粒后的濕物料送到一級烘干機,完成顆粒狀物料的脫水干燥過程。烘干后的物料經輸送帶進入一級冷卻機,冷卻后的物料不容易堵篩網,物料經爬坡皮帶機先進入粗篩將大顆粒篩除,后進入細篩去除細粉。篩出的合格物料經進入二級烘干機烘干,水分達標的物料進入二級冷卻機冷卻,冷卻過程主要是由自然空氣與物料熱交換以達到降溫作用,同時也可將顆粒表層尚未擴散的水分移除,進一步降低物料水分。冷卻后物料溫度一般在45℃左右。

冷卻后的物料經過精篩進料帶進入成品滾筒篩再次篩分,成品進入計量帶計量后進入包裹機包膜。包膜控制系統根據成品量自動調節計量泵噴膜量、撲粉喂料機撲粉量,菌劑流量與成品量按比例聯鎖,菌劑流量控制可通過變頻控制菌劑泵實現。成品經輸送帶送入成品料倉,經過包裝秤包裝后,即可由機械手碼垛機碼垛貯存至成品庫。

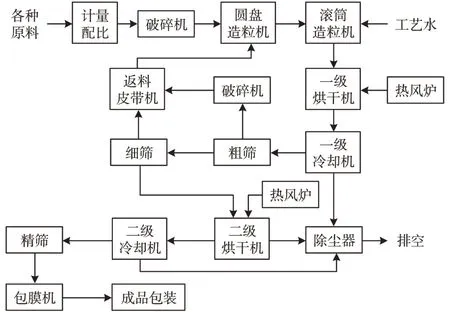

有機肥造粒生產工藝流程如圖1所示。

圖1 有機肥造粒生產工藝流程

1.3.2 過程關鍵控制點

根據配方通知單在DCS中控界面設定原料配比,按操作規程對生產設備依次開機運轉,計量秤事先校核完成,設備開啟之后按照作業標準指導書調節各設備參數。

投料崗位:投料時先核對原料信息與配方通知單是否一致,如果不一致及時通知值班主任更換原料。生產過程中及時投料,確保料倉不斷料,并清理好現場衛生。

造粒崗位:根據造粒機內及出料皮帶上的物料狀態及時調節蒸汽和水流量;及時與一級烘干機司爐溝通一級烘干機爐尾物料狀態,并以此調整蒸汽和水流量。

烘干崗位:一級烘干機機頭溫度保持在600~800℃,機尾溫度保持在60~80℃;二級烘干機機頭溫度保持在400~500℃,機尾溫度保持在50~70℃。注意觀察烘干機機尾物料狀態,并與造粒崗位及時溝通。

成品崗位:根據用戶需要選擇合適的包裝袋,控制包裝質量偏差在0.1%以內,確保包裝袋完好無損,包裝后轉運至成品倉庫。

2 平面布置

2.1 車間布置

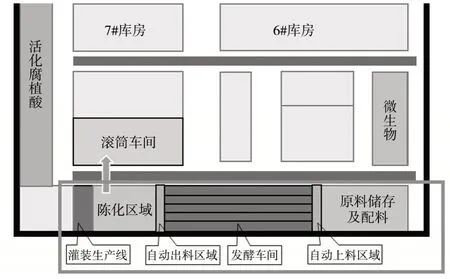

車間布置如圖2所示。

圖2 車間布置

2.2 車間主要設備布置

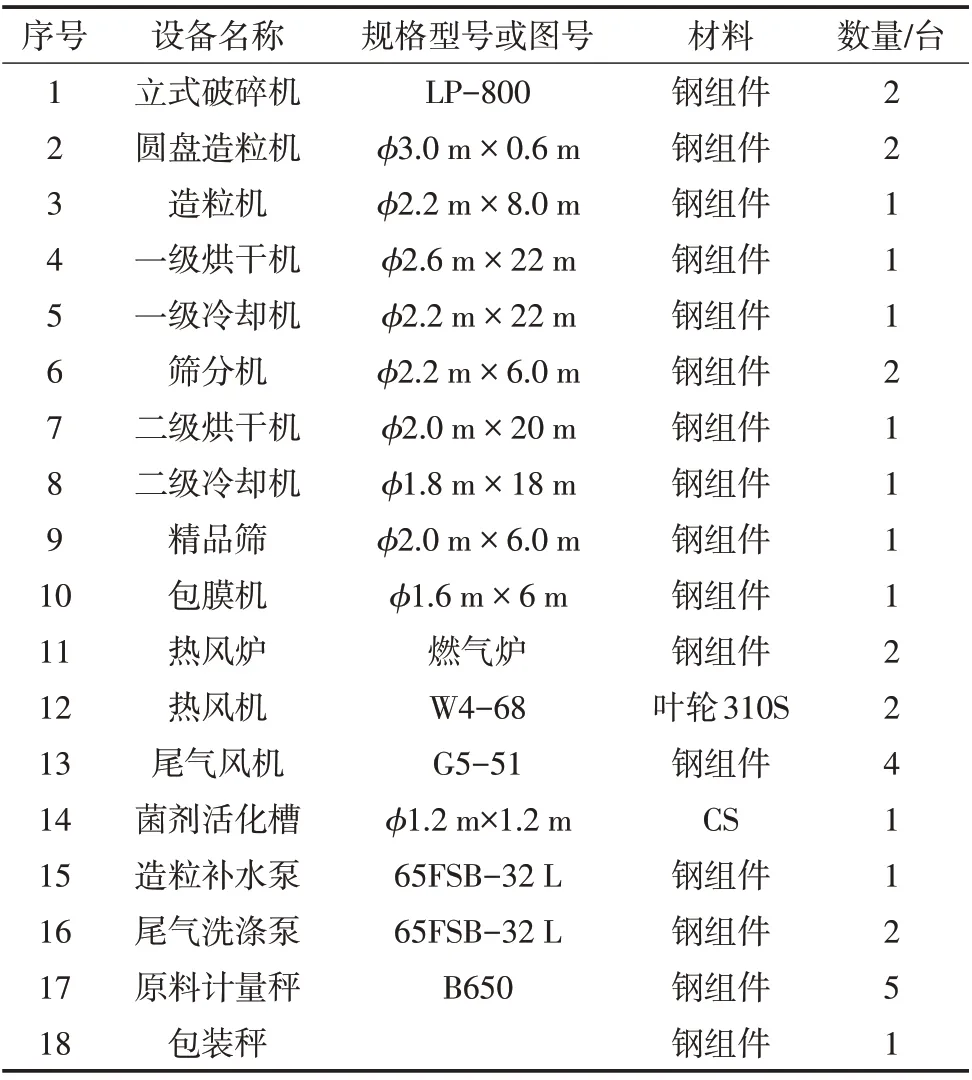

改造后主要設備見表1。

表1 改造后主要設備

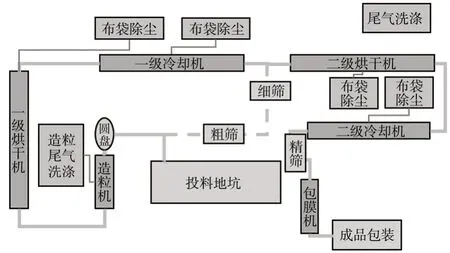

造粒車間設備平面布置圖見圖3。

圖3 有機肥造粒車間設備平面布置

3 改造投資與收益

3.1 主要投資

(1)微生物發酵裝置150萬元;(2)有機質原料發酵翻拋設備50萬元;(3)造粒車間工藝改造500萬元,包括原有廢棄設備拆除、新增環保設備等;(4)電力系統,高壓線改造及高低壓配電柜投資約90萬元;(5)車間土建施工(含拆除轉運)200萬元。以上投資合計約990萬元。

3.2 成本核算

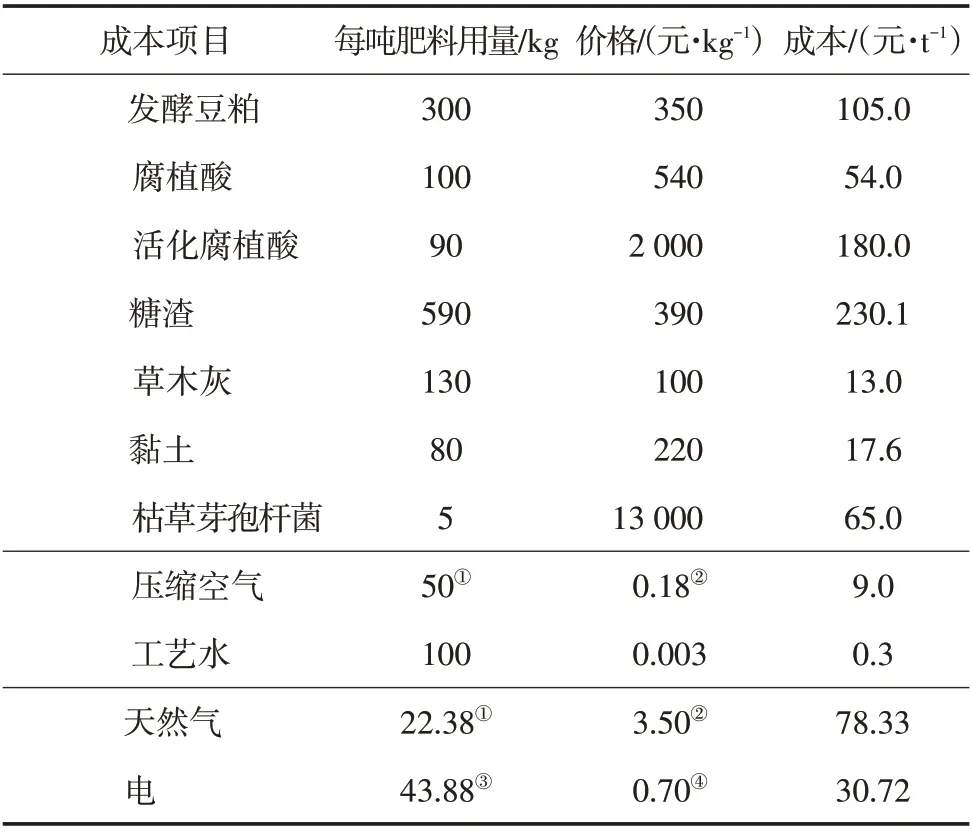

有機肥生產成本核算見表2、表3。

表2 原料及能源消耗成本核算

表3 有機肥生產人工、包裝、制造及其他費用成本核算元/t

由表2、表3可知,生物有機肥w(有機質)60%,生產成本約965元/t,市場出廠價約1 300元/t,有機肥凈利潤按335元/t,生物有機肥市場穩定后銷量10萬t/a,利潤可達3 350萬元/a。項目效益非常可觀。

4 結論

生物有機肥主要以發酵豆粕、米糠粉、糠醛渣等植物原料,經過發酵、陳化后再進行造粒。產品w(有機質)50%以上,w(N+P2O5+K2O)≥5%,生產過程安全環保,經濟效益明顯,為公司增加新的經濟增長點。經過改造后試生產,班產量超過100 t,生產成本測算完全符合預期,因此該項目的改造是完全成功的,具體可推廣性和復制性。