礦渣混凝土力學性能及抗硫酸鹽侵蝕性能研究

程素麗

(山西工程職業學院,山西 太原 030013)

0 引言

礦渣是鋼鐵產業的副產物,是鐵礦石的硅、鋁相雜質在煉鐵過程中高溫反應生成的熔融物,淬冷、磨細后的顆粒即為礦渣粉[1]。2018年全國礦渣增量約3億t,大量堆存的礦渣亟待處理。礦渣的形成過程與水泥的高溫生產類似,并且成分相近,因此具有一定的反應活性,可替代部分水泥制備建筑材料[2]。宋起運等[3]研究了礦渣加氣混凝土在不同養護齡期的物理性能,結果表明,礦渣混凝土水化產物中僅含少量氫氧化鈣相,同時基體孔隙結構得到優化,增加無害孔,減少微裂紋。袁俊等[4]研究發現,摻加礦渣能明顯改善混凝土材料的抗鹽漬土侵蝕性能。楊文武等[5]研究發現,在水膠比較小時,礦渣的引入可以改善混凝土的抗凍性與抗氯離子滲透性。胡延燕[6]的研究認為,摻加礦渣可以增強預應力高強混凝土的韌性,使其應力-應變曲線上升段基本變成了直線,表明此時礦渣增強預應力高強混凝土受載時體現出彈性變形特征。

本文采用礦渣替代部分水泥制備礦渣混凝土,研究其力學性能與抗硫酸鹽侵蝕性能,并對孔隙結構進行了分析。

1 試驗

1.1 原材料

粒化高爐礦渣:山東濟南,S105級,物理性能見表1,主要化學成分見表2;水泥:P·O42.5R;細骨料:河砂,細度模數2.7,堆積密度1472 kg/m3;粗骨料:碎石,粒徑6~18 mm,堆積密度1480 kg/m3;減水劑:萘系高效減水劑,固含量20%,減水率25%;實驗所采用淡水:自來水。

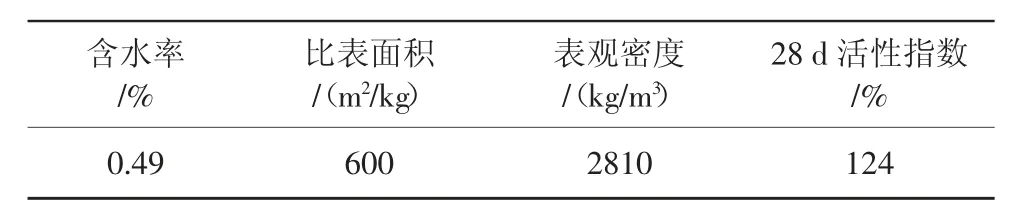

表1 粒化高爐礦渣的物理性能

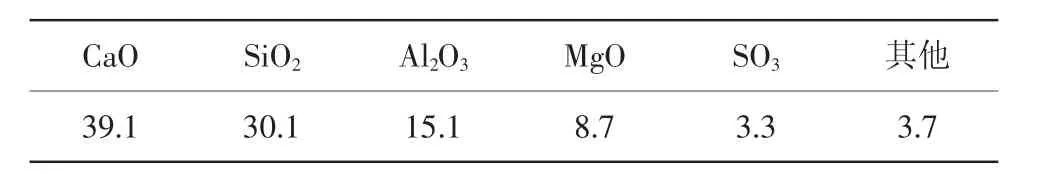

表2 粒化高爐礦渣的主要化學成分 %

1.2 礦渣混凝土的制備及測試方法

混凝土的基準配合比(kg/m3)為:m(水泥)∶m(水)∶m(砂)∶m(碎石)=445∶200∶690∶1035,礦渣等質量取代水泥,摻量(按占膠凝材料總質量計)分別為0、20%、40%、60%、80%,減水劑摻量為膠凝材料總質量的1%。

將精確稱量的骨料、水泥、礦渣按順序加入攪拌鍋中攪拌50 s使其充分混合,再將摻有減水劑的拌合水加入攪拌鍋中,攪拌150 s后暫停30 s,再攪拌150 s可得礦渣混凝土拌合物。將拌合物澆注至100 mm×100 mm×100 mm立方體模具中,震動成型后養護3 d拆模,將試樣分別置于淡水環境中、5%濃度的Na2SO4環境中分別養護至7、30、60、90、180 d,同時將試樣一面作為侵蝕面,其余各面用環氧樹脂涂抹封閉,將密封后的試樣置于5%濃度的Na2SO4環境中繼續養護30、90、180、360 d,將侵蝕一定齡期后的試樣取出,用切割機沿平行于侵蝕面的方向切割(距侵蝕面5、10、20 mm),將切割下的樣品碎塊磨細后,取0.5 g加入50 ml去離子水中,攪拌靜置1 d后采用可見光光度計測試SO42-含量。各試樣分別采用微機控制壓力試驗機測試其抗壓強度,并選取部分壓碎樣品加入無水乙醇中中止水化,再烘干待各項測試使用。采用耐蝕系數評價礦渣混凝土的抗硫酸鹽侵蝕性能[見式(1)]。相關測試方法參考GB/T 50082—2009《普通混凝土長期性能和耐久性能試驗方法》。

式中:Kf——耐蝕系數;

Ff——5%硫酸鹽環境中礦渣混凝土的抗壓強度,MPa;

Fs——淡水環境中礦渣混凝土的抗壓強度,MPa。

2 試驗結果與分析

2.1 礦渣混凝土的抗壓強度

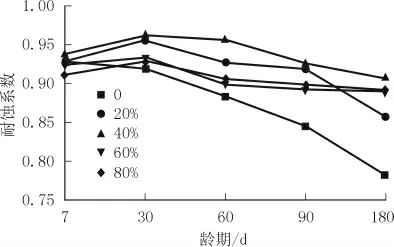

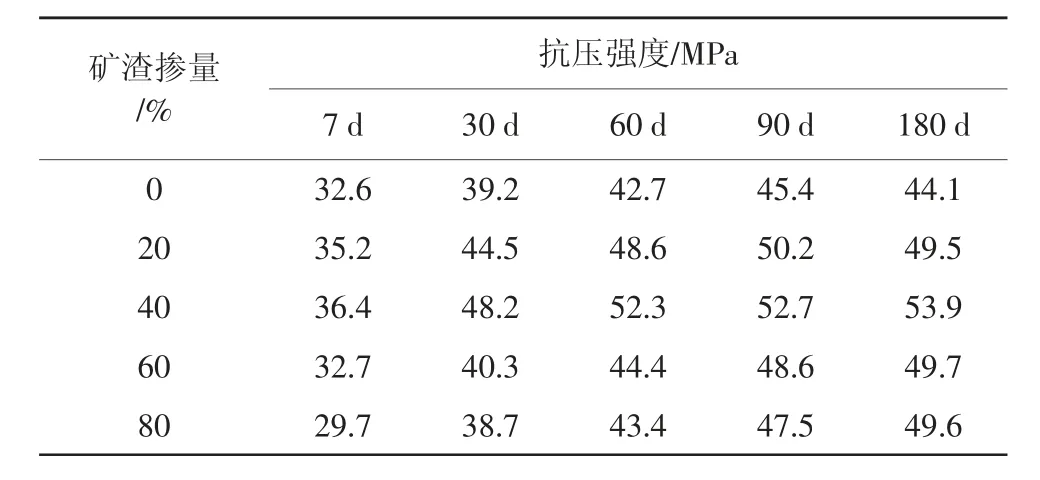

不同摻量礦渣混凝土在淡水和硫酸鹽環境中抗壓強度的變化見表3、表4,耐蝕系數見圖1。

圖1 礦渣混凝土在不同齡期的耐蝕系數

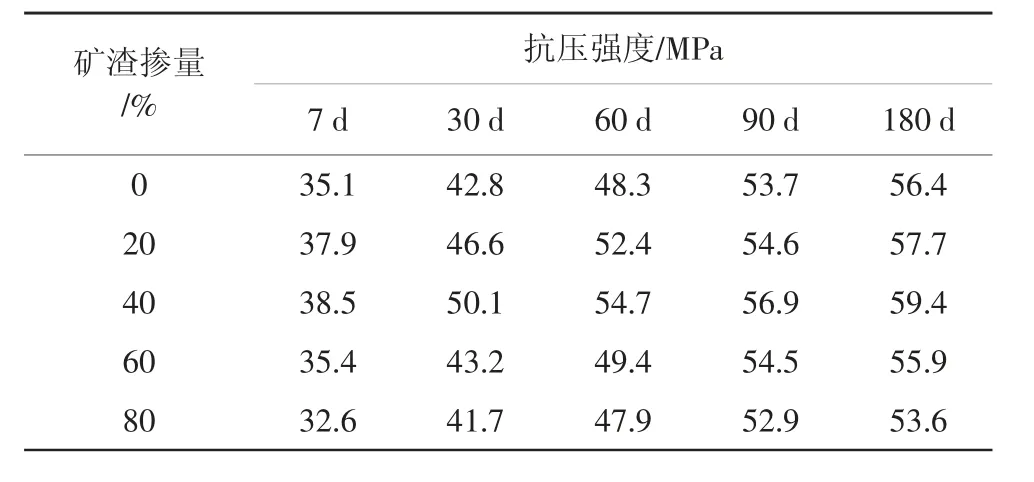

表3 礦渣混凝土在淡水中的抗壓強度

表4 礦渣混凝土在硫酸鹽環境中的抗壓強度

由表3可見,當礦渣取代20%水泥時,礦渣混凝土的7、30、60、90、180 d抗壓強度較未摻礦渣的基準混凝土分別提高了8.0%、8.9%、8.5%、1.7%、2.3%;當礦渣取代40%水泥時,礦渣混凝土的7、30、60、90、180 d抗壓強度較基準混凝土分別提高了9.7%、17.1%、13.3%、6.0%、5.3%;礦渣取代水泥60%時混凝土的抗壓強度基本與基準混凝土一致;礦渣取代80%水泥時混凝土的抗壓強度均低于基準混凝土。各組混凝土在養護7~30 d時抗壓強度隨齡期的延長明顯提高,養護30~180 d時隨齡期的延長,抗壓強度提高速率明顯降低。

由表4可見,相比于在淡水中養護,硫酸鹽環境中養護時試樣的抗壓強度均有不同程度降低,且摻礦渣的混凝土抗壓強度損失明顯小于基準混凝土,這可能是因為礦渣在水化反應過程中會與水泥的水化產物氫氧化鈣發生反應,不僅消耗了對強度有害的脆性相氫氧化鈣,還可以生成更多的水化硅鋁酸鈣凝膠,使基體更致密,限制硫酸鹽的侵蝕,因此強度損失較小。當礦渣摻量為40%時,硫酸鹽環境中養護的礦渣混凝土7、30、60、90、180 d抗壓強度較基準混凝土分別提高了11.7%、23.0%、22.5%、16.1%、22.2%。

由圖1可見,隨著養護齡期的延長,所有試樣的耐蝕系數均顯著降低,且各齡期礦渣混凝土的耐蝕系數均高于基準混凝土,表明礦渣的摻入確實可以改善混凝土的抗硫酸鹽侵蝕性能。

2.2 不同侵蝕深度的SO42-含量

圖2為不同摻量礦渣混凝土在各養護齡期時不同侵蝕深度的SO42-含量。

圖2 礦渣混凝土在各養護各齡期不同侵蝕深度的SO42-含量

由圖2可見:

(1)水泥的水化產物氫氧化鈣作為礦渣水化的激發相會影響礦渣的水化反應。當養護齡期為30 d時,水泥、礦渣的水化反應均不夠完全,且試樣表面存在氣孔,因此各試樣在侵蝕深度為5 mm時SO42-含量較接近。水泥在水化早期相比于礦渣具有更高的反應活性,水化反應速率更快,因此水化產物更多,試樣的微觀結構更加致密,因此在侵蝕深度為10 mm、20 mm時,基準混凝土試樣中SO42-含量最低,而礦渣混凝土試樣SO42-含量略高。當養護齡期超過90 d時,礦渣水化反應會持續消耗水泥的水化產物氫氧化鈣,生成的硅鋁凝膠相填充孔隙,此時礦渣混凝土內部結構更加致密,在侵蝕深度分別為5、10、20 mm時SO42-含量均低于基準混凝土。

(2)在各侵蝕深度時,SO42-含量最低的試樣不同。這是因為,在5 mm侵蝕深度時,該深度的水化產物距離較近,SO42-相對比較容易擴散至此深度,并與氫氧化鈣發生反應,導致礦渣水化反應的堿性激發成分(氫氧化鈣)減少,進而減緩礦渣的水化反應,減少水化硅鋁酸鈣等產物的形成,使基體結構不夠致密,因此礦渣摻量為20%的試樣具有最低的SO42-含量。同理,當侵蝕深度為10 mm時,礦渣摻量為20%的試樣在180 d、360 d齡期仍然具有最低的SO42-含量。但相反的是,當侵蝕深度到達20 mm時,由于大量SO42-被消耗在10 mm內的侵蝕深度層,20 mm處的氫氧化鈣被SO42-侵蝕反應得很少,大量的氫氧化鈣都被礦渣作為激發相激發礦渣的反應活性,因此該侵蝕深度的SO42-含量極低,并且比其它侵蝕深度的數據更加穩定。90 d齡期以后,礦渣摻量為60%的試樣具有最低的SO42-含量。

2.3 礦渣混凝土的孔隙結構分析

選取強度測試后的壓碎試塊進行孔徑分析,結果見表5。

表5 硫酸鹽環境養護下礦渣混凝土的孔結構分析

由表5可見,在硫酸鹽環境中養護30 d時,摻40%礦渣的混凝土總進汞量、平均孔徑與孔隙率相比于基準混凝土分別降低了10.5%、3.1%、7.4%,但其總孔隙面積比基準試樣增加了13.8%,這意味著礦渣的摻入細化了基體中的孔隙結構,降低了有害孔、少害孔的尺寸,增加了無害孔的數量,因此在孔隙率、平均孔徑降低較少的情況下顯著降低了中位孔徑。在硫酸鹽環境中養護180 d時,基準混凝土與40%礦渣混凝土相比于養護30 d時,試樣的孔隙率、平均孔徑略有減小,但中位孔徑與總進汞量均有不同程度的增大,這意味著隨著養護時間的延長,雖然長時間的水化反應使更多的水化產物填充微孔隙,但同時基體內部由SO42-侵蝕形成的較大尺寸孔隙增加,宏觀表現出抗壓強度的降低。

3 結論

(1)淡水養護條件下,當礦渣取代40%水泥時,礦渣混凝土的7、30、60、90、180 d抗壓強度較基準混凝土分別提高了9.7%、17.1%、13.3%、6.0%、5.3%。5%濃度Na2SO4養護條件下,當礦渣取代40%水泥時,礦渣混凝土的7、30、60、90、180 d抗壓強度較基準混凝土分別提高了11.7%、23.0%、22.5%、16.1%、22.2%。

(2)當養護齡期超過90 d時,礦渣水化反應會持續消耗水泥的水化產物氫氧化鈣,生成的硅鋁凝膠相填充孔隙,此時礦渣混凝土內部結構更加致密,在侵蝕深度分別為5、10、20 mm時SO42-含量均顯著低于基準混凝土。

(3)礦渣的引入可以改善混凝土的孔隙結構,降低礦渣混凝土的孔隙率和大尺寸孔徑的含量,抑制SO42-在基體中的侵蝕擴散,提高混凝土的抗硫酸鹽侵蝕性能。