海上鉆井巖屑制備免燒磚及機理研究

張忠亮,李偉,李斌,侯海歐,嚴海源,劉文士,李茂川

(1.中海油田服務股份有限公司,天津 300450;2.西南石油大學 化學化工學院,四川 成都 610500)

0 引言

海洋蘊含豐富的油氣資源,高效開發利用海洋石油資源已經成為人類獲取能源的重要途徑之一。海上油氣鉆探過程中,會產生大量的鉆井固體廢棄物,包括鉆屑、廢棄鉆井泥漿等。其中鉆屑一般沾染了鉆井液,因受鉆井液污染,鉆屑表現出成分復雜、COD值高等特點,包括烴類、無機鹽類、各類聚合物以及重金屬等污染物[1]。越來越多的證據表明,海上鉆井產生的鉆屑若直接排海會對當地生態環境產生不良影響[2-4]。隨著國家對環保要求日趨嚴格,今后海上鉆屑做到零排放是大勢所趨[5-6],而運送到陸地處置幾乎成為部分區域鉆屑唯一可行的處置途徑。

目前,國內外研究者針對陸上油氣田鉆井巖屑開展了大量研究,形成多種處置工藝,并積累了一定現場應用經驗,實現了鉆屑的建材資源化利用[7-9]。然而海上鉆屑的成分與陸上鉆屑有所差異,海上鉆屑獨有的組成成分決定了陸地現有處理工藝及技術無法實現完全復制。必須要開發一種適合海上鉆井巖屑的處置技術,實現其上岸后資源化綜合利用。目前,國內對海上鉆屑資源化利用方面的研究較少。

本研究以海上水基鉆屑為原材料,進行制備免燒磚可行性研究。以鉆屑等質量替代細集料,輔以一定比例的水泥、粗集料、石膏以及外加劑等制成免燒磚產品,并對產品性能、環保指標進行分析測試,同時利用現代測試手段系統分析免燒磚強度形成機理,以期解決海上油氣田水基鉆屑回收上岸后末端資源化利用的技術問題。

1 實驗

1.1 原材料

(1)膠凝材料

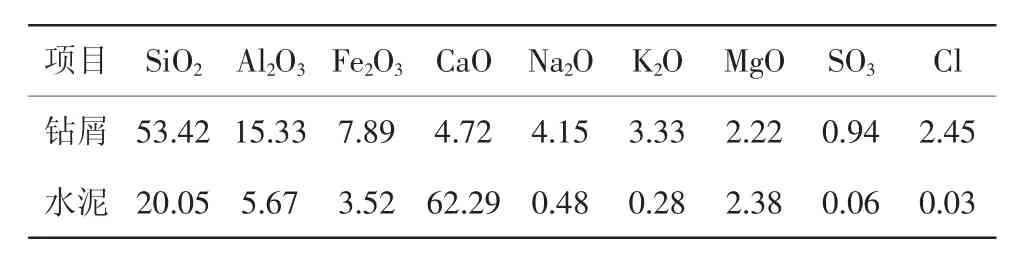

膠凝材料采用峨勝P·O42.5水泥,初凝時間2 h、終凝時間4 h,標準稠度用水量25.4%,28 d抗壓強度為47.68 MPa,主要化學成分見表1。

(2)集料

采用河砂作為細集料,細度模數2.4,屬于中砂范疇,各顆粒之間級配良好,含泥量小于2%,符合GB 14684—2018《建筑用砂》要求。采用破碎的卵石作為粗集料,粒徑分布為5~10 mm。

(3)外加劑及水

利用自來水作為拌合水,外加劑為石膏及聚乙烯醇。實驗用石膏購自天津某化學試劑制品廠,分析純,CaSO4·2H2O含量大于99%,氯化物含量小于0.002%。聚乙烯醇為山東某公司生產,PVA1788,呈白色粉末狀,160目篩余小于3%。

(4)火山灰活性對比材料

選用3種常見礦物摻合料作為海上水基鉆屑火山灰活性對比材料。粉煤灰取自四川某燃煤電廠,呈灰色粉末狀,顆粒較細(小于0.125 mm)。偏高嶺土購自四川某建材公司,是以高嶺土為原料,在600~900℃經脫水形成的無水硅酸鋁,再經粉磨制得的紅棕色粉末。高爐礦渣取自四川某煉鋼廠,呈灰色粉末狀,是高爐煉鋼鐵熔融的礦渣在驟冷時來不及結晶而形成的玻璃態物質。

(5)海上水基鉆屑

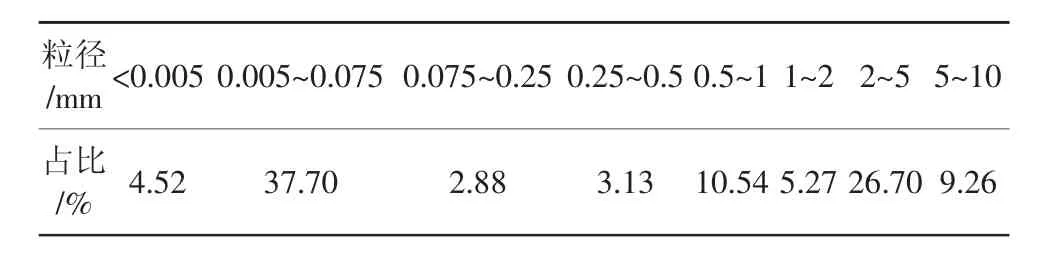

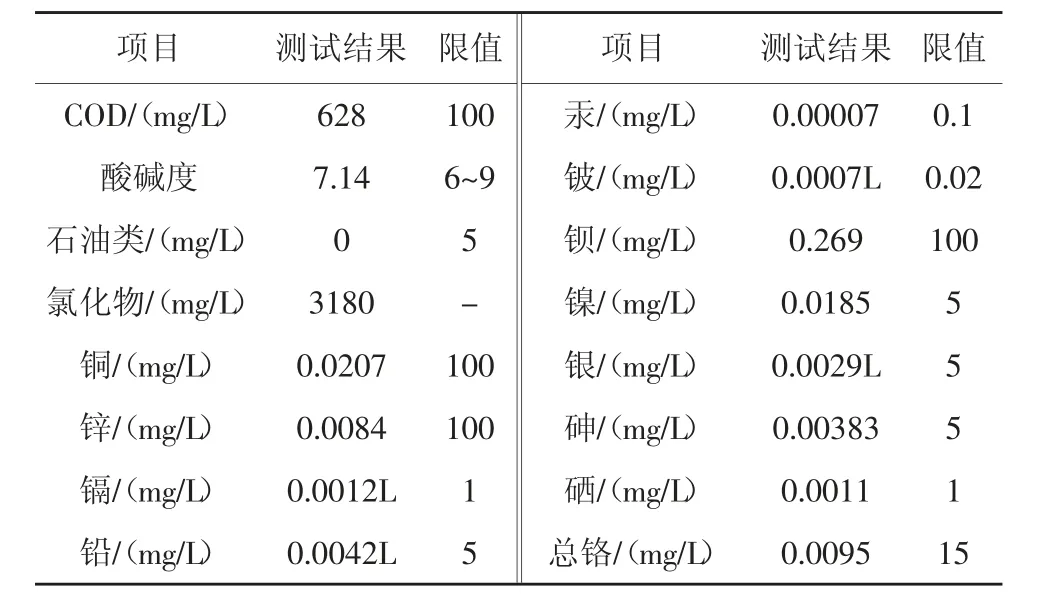

海上水基鉆屑取自渤海某油氣鉆井平臺,經振動篩分后所得,其主要化學成分和粒徑分布分別見表1、表2,對現場取得的海上水基鉆屑樣品進行污染物分析,結果如表3所示。

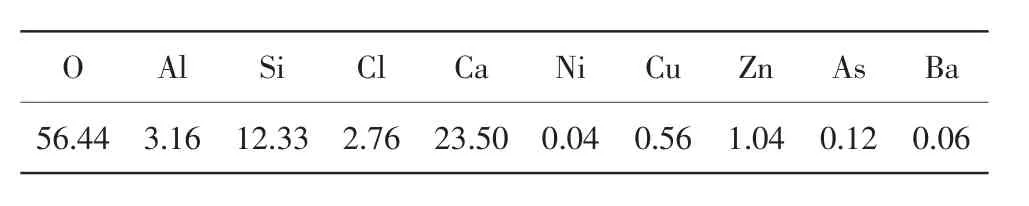

表1 海上鉆屑及水泥的主要化學成分 %

表2 海上鉆屑的粒徑分布

表3 海上鉆屑浸出液分析

由表3可知,海上水基鉆屑浸出液中的COD值超過GB 8978—1996的Ⅰ級標準限值,同時氯化物含量較高,達到3180 mg/L,在未妥善管理的情況下可能對環境造成二次污染。重金屬浸出毒性遠低于GB 5085.3—2007中的危險廢物限值。

1.2 制備方法

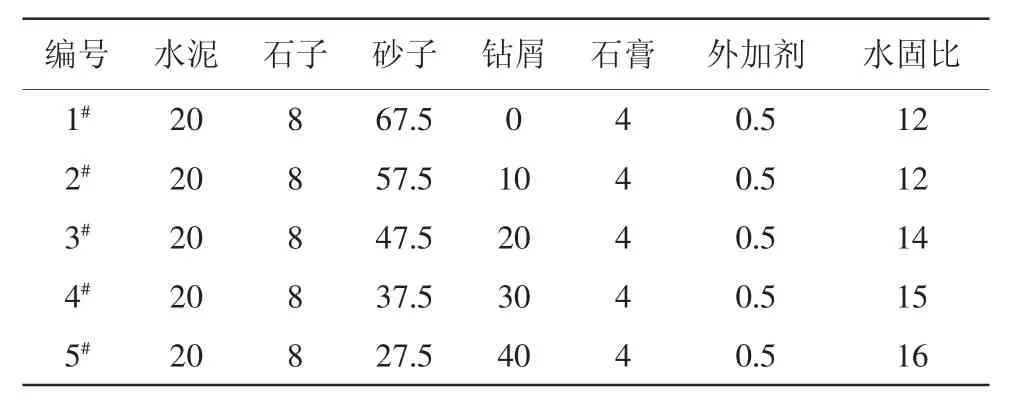

1.2.1 配方設計

根據初步實驗結果,摻入鉆屑后通過調節水固比,可以使產品性能得到優化,明顯提高產品質量。表4為摻加鉆屑免燒磚的混合比例,共制備了5組磚坯,所有免燒磚試塊膠凝材料摻量均為20%。其中1#組為純水泥對照組,另外4組分別用鉆屑以總質量的10%、20%、30%和40%等質量取代細集料制備免燒磚。如表4所示,隨著鉆屑摻量增加,需調整水固比以保證各原料顆粒被充分潤濕,設計各組水固比分別為0.12、0.12、0.14、0.15、0.16。

表4 水基鉆屑免燒磚的配方 %

1.2.2 試塊制備

1.3 測試方法

分別以10%~40%鉆屑等質量替代水泥制備40 mm×40 mm×40 mm的凈漿試塊,所有樣品均在24 h后脫模,在標準養護箱中養護28 d。達到齡期后破碎樣品,并通過200目篩網收集粉末,粉末干燥后進行FT-IR、XRD測試分析。

1.3.1 強度活性指數

以活性指數法評定鉆屑火山灰活性,并類比粉煤灰、礦渣以及偏高嶺土。參照GB/T 12957—2005《用于水泥混合材的工業廢渣活性試驗方法》,并按照GB/T 17671—1999《水泥膠砂強度檢驗方法》,以30%礦物摻合料等質量替代硅酸鹽水泥制備膠砂試件,控制水膠比為0.5,若膠砂試件成型困難可按0.01水膠比遞增,控制膠砂流動度不低于180 mm。膠砂試件成型尺寸為40 mm×40 mm×160 mm,24 h后脫模送入養護箱養護至規定齡期。試件養護至28 d后測試試塊抗壓強度R1,并測試對比樣28 d抗壓強度R2,而后計算活性指數K(K=R1/R2×100%),進而判斷鉆屑火山灰活性。

1.3.2 物理性能測試

試件按規定養護方法養護至齡期后根據GB/T 2542—2012《砌墻磚試驗方法》測試試件抗壓強度、吸水率、軟化系數,每組配方測試3組數據,并取平均值。

試件抗凍性主要以凍后質量損失及強度損失評定。具體測試方法為:首先將在標準養護箱[溫度(20±1)℃,濕度不低于95%]中養護28 d的免燒磚試件干燥至恒重,移入常溫水中浸水24 h。再將飽水試件置于不低于-15℃的混凝土慢速凍融試驗機中恒凍5 h,而后用10~20℃的水融化,融化時間為4 h,此為1次凍融循環。共設置15次凍融循環,凍融結束后測試質量、抗壓強度,評估試件的抗凍性。

1.3.3 微觀及環境特性表征

采用掃描電子顯微鏡(SEM)、能譜儀(EDS)對試樣微觀結構及能譜進行分析;利用X射線衍射儀(XRD)測試樣品礦物組成,用軟件MDI Jade(6.5版)分析衍射圖譜;利用傅里葉紅外光譜儀(FT-IR)對免燒磚水化產物的官能團、化學鍵進行表征。

20世紀90年代初,我在《中國社會科學》上發表的論文引起較大反響,主要是《論社會科學基礎》(1991年第5期)、《社會科學現代化的觀念前提和技術基礎》(1993,3),被多家報刊轉載和評論。據說引起了高層的重視,中共中央機關刊物《紅旗》雜志(后更名為《求是》雜志)專門約我寫了《社會科學走向現代化的理論思考》一文,發表于該刊1994年第22期。這篇文章也在多家雜志轉載。這些論文講的就是社會科學怎樣以系統科學的理論和方法作為基礎,推動社會科學現代化。

參照HJ 557—2009《固體廢物浸出毒性浸出方法 水平振蕩法》,將最佳工藝下制備的磚樣及鉆屑原樣粉碎后制得浸出液,測試污染物濃度并與GB 8978—1996對比。此外,對鉆屑的浸出毒性進行分析,根據HJ/T 299—2007《固體廢物 浸出毒性浸出方法 硫酸硝酸法》制備浸出液,測試重金屬元素及部分有機物濃度,并與GB 5085.3—2007進行比較,評估其危險性。

2 結果與討論

2.1 活性指數分析

以活性指數法評估鉆屑火山灰活性,鉆屑作為摻合料替代部分水泥使用時,活性指數為55.4%,火山灰活性較低,無法單獨作為水泥混合材使用,但可作為非活性摻合料,替代部分集料用于免燒磚制備。而目前普遍作為活性摻合料的粉煤灰、礦渣、偏高嶺土的活性指數則分別達到82.4%、95.9%、110.0%。當這些摻合料摻入水泥基材料中時,在氫氧化鈣作用下其內部玻璃體結構被破壞,活性硅質、鋁質被釋放,參與二次水化反應,生成大量水化硅酸鈣等物質。這些物質充填于體系內部孔隙中,同時相互粘結,形成統一的整體,有效提升材料整體性能。鉆屑因活性較低,這種二次水化反應相對較弱,摻入體系中主要作為集料,隨著摻量的增加可能會對產品性能產生負面影響。

2.2 物理力學性能

2.2.1 抗壓強度

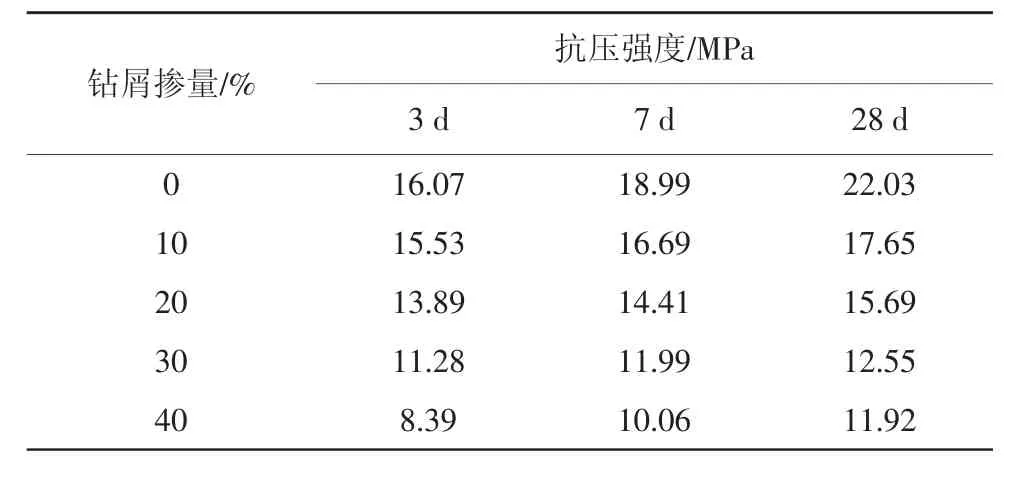

為降低生產成本,提高海上鉆屑的安全環保處置能力,研究利用海上鉆屑部分替代細集料制備免燒磚,鉆屑摻量對免燒磚抗壓強度的影響如表5所示。

由表5可見,海上鉆屑在低摻量時對免燒磚抗壓強度影響不大,養護7 d時,摻入10%海上鉆屑制備的免燒磚抗壓強度已達到MU15強度等級,與對照組相比僅下降了12.1%。鉆屑摻量為20%時,7 d抗壓強度為14.41 MPa;養護28 d后,抗壓強度仍有15.69 MPa。故而在保證免燒磚質量的前提下最大化消耗鉆屑,海上鉆屑摻入免燒磚中的最佳摻量在20%左右。這主要歸因于鉆屑具有一定的火山灰活性和較好的顆粒級配。

表5 海上鉆屑摻量對免燒磚抗壓強度的影響

基于鉆屑一定的火山灰活性及其粒徑分布,替代細集料制備免燒磚時,一方面,鉆屑中的活性硅質、鋁質可參與二次水化反應,與水泥水化產生的氫氧化鈣反應,生成一定量的水化硅酸鈣等物質,此為正效應。該效應可在一定程度上彌補水泥相對含量減少造成的負效應,減小免燒磚抗壓強度的下降幅度[10-11]。另一方面,鉆屑較小的粒徑,可以有效充填系統內部孔隙,降低內部孔隙率,進一步彌補水泥相對含量減少帶來的負效應[12]。故而,當鉆屑摻量未超過最佳摻量時,免燒磚強度可以滿足標準要求,但當繼續增加鉆屑摻量時,因水泥相對含量明顯不足,造成產品力學性能顯著下降。

2.2.2 吸水率與軟化系數

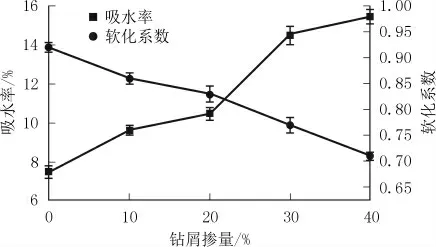

吸水率與軟化系數是磚塊耐久性的重要指標,可用于表征試件耐水侵蝕能力,圖1為免燒磚試件吸水率與軟化系數的測試結果。

圖1 海上鉆屑摻量對免燒磚吸水率及軟化系數的影響

由圖1可見,摻加鉆屑制備的免燒磚吸水率與軟化系數呈現反比例關系:隨著鉆屑摻量的增加,試樣的吸水率增大,軟化系數逐漸減小。鉆屑摻量在10%~40%時,試件吸水率均不超過標準要求的18%,處于7.46%~15.44%。但當鉆屑摻量超過20%時,軟化系數低于0.8,不符合JC/T 422—2007《非燒結垃圾尾礦磚》要求。主要原因是吸水率和試塊的孔隙率或孔徑比成正相關,空隙越多、孔徑越大,則吸水率越大。而軟化系數與試塊的孔隙率或孔徑比成負相關。隨著鉆屑的摻入,免燒磚中水泥相對含量減小造成水化產物減少,孔隙率逐漸增大,故而造成吸水率增大,軟化系數減小。同時考慮免燒磚的吸水率與軟化系數須符合JC/T 422—2007標準要求(吸水率小于18%,軟化系數大于0.8),海上鉆屑最佳摻量約20%,驗證了力學性能的相關結論。

2.2.3 抗凍融性能

凍融循環試驗可用于研究免燒磚在降雨和霜凍環境中的耐久性能,抗凍融性能是磚塊耐久性的一項重要指標,免燒磚抗凍融循環實驗結果如表6所示。

表6 海上鉆屑免燒磚抗凍融循環測試結果

由表6可見,隨著鉆屑摻量的增加,免燒磚的凍后質量損失率逐漸增大,抗壓強度逐漸降低。經過15次凍融循環后,鉆屑摻量在20%時,免燒磚試塊質量損失率為1.64%,抗壓強度為13.19 MPa,基本符合JC/T 422—2007要求。但當摻量超過20%后,免燒磚試塊抗凍融性能無法符合JC/T 422—2007標準要求。

綜合以上抗壓強度、吸水率、軟化系數以及抗凍融循環測試等的結果,初步得出海上鉆屑替代部分細集料的最佳摻量為20%,最佳制備工藝[m(水泥)∶m(鉆屑)∶m(細集料)∶m(粗集料)∶m(石膏)∶m(外加劑)=20∶20∶47.5∶8∶4∶0.5]下免燒磚試塊的物理力學性能如表7所示。

表7 海上鉆屑免燒磚的性能

2.3 微觀分析

2.3.1 XRD分析

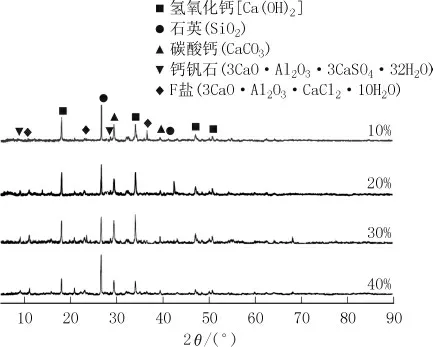

為進一步分析海上鉆屑在免燒磚體系中的強度貢獻機理,采用XRD分析了不同鉆屑摻量免燒磚的早期水化產物,結果如圖2所示。

由圖2可見,海上鉆屑免燒磚早期水化產物主要以鈣釩石(3CaO·Al2O3·3CaSO4·32H2O)、二氧化硅(SiO2)、氫氧化鈣[Ca(OH)2]和碳酸鈣(CaCO3)等為主。同時隨著鉆屑摻量的增加,XRD圖譜存在明顯差異,如在衍射角為17.8°位置的氫氧化鈣峰,該峰強度隨鉆屑摻量增加而明顯降低。說明鉆屑確實參與了體系內二次水化反應,消耗了水泥水化產物Ca(OH)2,生成水化硅酸鈣等,其作為強度支撐產物,在一定程度上保證了試件的基本性能。但因水泥相對含量的減少,體系內鈣礬石相出現小幅下降。上述結果基本驗證了宏觀實驗。XRD分析結果還發現,在鉆屑免燒磚體系中存在一定量的F鹽(3CaO·Al2O3·CaCl2·10H2O),這主要是體系內的游離氯離子與水泥礦物C3A、C4AF等反應的產物。同時,還可以看出,隨著鉆屑摻量的增加,體系內F鹽峰值也隨之增加,這表明免燒磚體系能夠有效地固結氯離子,使其轉化為穩定的鹽而存在于體系中,從而降低游離氯離子含量,減少氯離子浸出[13-14]。

圖2 不同海上鉆屑摻量免燒磚的XRD圖譜

2.3.2 FT-IR分析

利用傅里葉紅外光譜儀(FT-IR)得到免燒磚的紅外光譜,如圖3所示。

圖3 海上鉆屑免燒磚的紅外光譜

由文獻[15-16]可知:吸收峰在3640 cm-1處對應的是彎曲振動和伸縮振動的OH-[Ca(OH)2];鈣礬石的吸收峰在1100 cm-1處;而水化鋁酸鈣的吸收峰在1400 cm-1處;水化硅酸鈣中Si—O鍵對應870 cm-1吸收帶附近。所以,由圖3可見,鉆屑免燒磚體系中,鉆屑摻量在10%~40%時,體系中均有幾類物質的振動吸收峰。隨著鉆屑摻量的增加,氫氧化鈣吸收峰有所降低,水化產物氫氧化鈣減少,說明鉆屑確實參與了二次水化反應,消耗了部分氫氧化鈣。而在不同摻量時,均能發現在1100 cm-1處有鈣礬石吸收峰,表明均發生水化反應產生了鈣釩石,作為強度支撐存在于體系中。

2.3.3 掃描電子顯微鏡分析

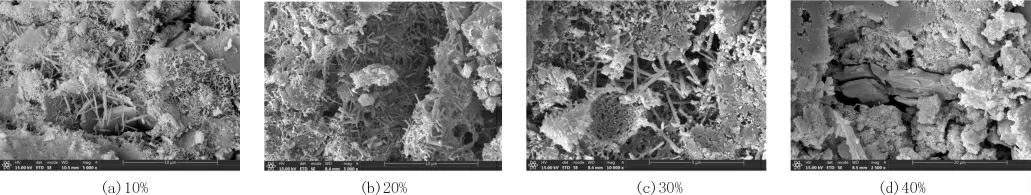

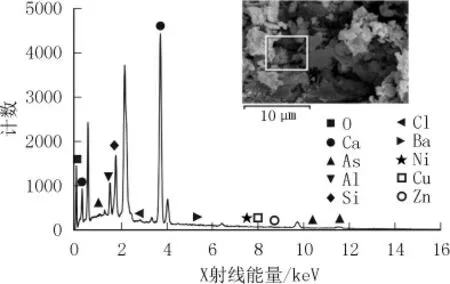

為了進一步解析鉆屑在免燒磚體系中的相互作用,選取鉆屑免燒磚試塊經破碎后樣品進行掃描電鏡分析,不同鉆屑摻量免燒磚的28 d水化產物SEM照片如圖4所示,鉆屑摻量分別為10%、20%、30%和40%。同時對20%鉆屑摻量免燒磚進行EDS分析,結果見圖5,所測得的元素含量見表8。

圖4 不同海上鉆屑摻量免燒磚的SEM照片

表8 摻20%海上鉆屑免燒磚的元素含量 %

圖5 摻20%海上鉆屑免燒磚的EDS分析

海上鉆屑作為細集料摻入免燒磚中,經28 d養護后,有針狀鈣釩石和水化硅酸鈣凝膠生成,同時存在一定量的板層狀氫氧化鈣。水化凝膠C-S-H與鈣礬石相互交織,形成具有良好網絡狀空間結構的水硬化漿體[17]。隨著鉆屑摻量的增加水化產物存在一定的差異:在低摻量時,體系內部存在大量的鈣釩石以及凝膠物,這些水化產物有效填充在原料顆粒之間,使得免燒磚結構更加致密。當鉆屑摻量增加時,體系內孔隙增加,結構疏松多孔。主要原因是水泥水化作用使得體系中Ca(OH)2含量大量增加,這種堿性環境能夠有效破壞鉆屑玻璃體中Si-O-Si、Al-O-Al等價鍵,從而生產大量活性SiO2、Al2O3,激發鉆屑活性。這些活性物質發生二次水化反應,生成C-S-H凝膠等水化產物,形成高強度的緊密結構,此為正效應。隨著鉆屑摻量的增加,體系內水泥相對含量減少,水化產物減少,負效應顯著高于正效應,造成強度下降,這也驗證了宏觀分析結果。

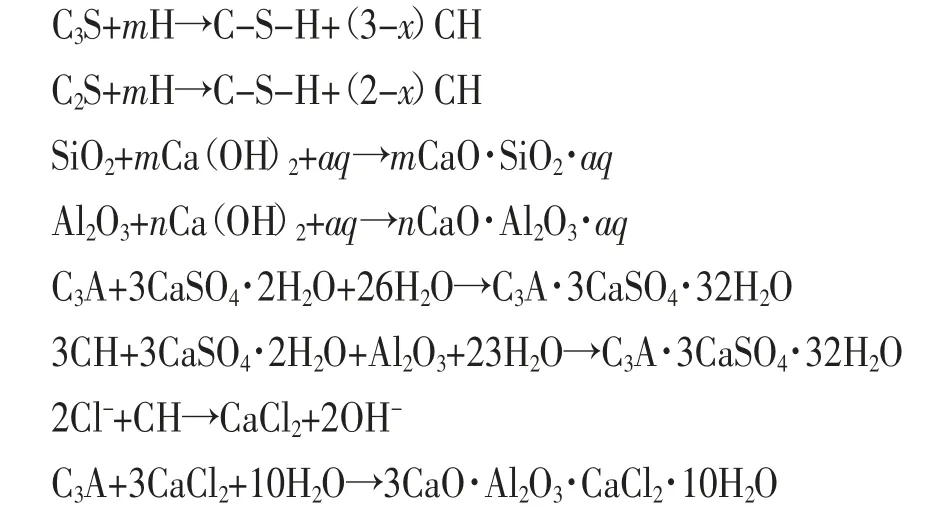

同時,從能譜分析可以看出,免燒磚中主要水化產物為水化硅酸鈣、氫氧化鈣等物質,故而EDS分析中O、Si、Ca等元素含量較高。同時,鉆屑中含有一定量的重金屬,而在EDS分析中發現有Zn、Ni、As、Cu、Ba等重金屬元素,說明這些重金屬被有效固結在免燒磚體系中。氯元素也被發現存在于體系中,這表明氯被很好地固結在體系中,結合XRD分析結果,證明免燒磚可以有效固結氯。綜合上述分析,推測免燒磚體系內主要化學反應為:

2.4 污染物浸出特性

鉆屑所含有害成分的穩定性也是評價其作為資源化應用適宜性的重要因素。為了確保鉆屑作為細集料制備的免燒磚對環境不造成有害影響,測試了在最佳摻量20%條件下,免燒磚浸出液的pH值、氯化物含量、COD等指標,結果顯示pH值為11.71,COD為95 mg/L,氯化物由原樣中的3180 mg/L降至246 mg/L。可見,免燒磚浸出液中的COD、氯化物等均符合GB 8978—1996中Ⅰ級標準要求。另外,固結率達到92.3%,表明免燒磚可有效固結氯化物,減少其浸出,這從宏觀上證明了前述XRD、EDS分析結果,說明氯離子確實被大量固結在免燒磚體系中。而浸出液pH值相比于標準值而言偏高,主要原因是與水泥水化形成大量氫氧化鈣等堿性物質有關,而氫氧化鈣會與空氣中的二氧化碳反應生成碳酸鈣,可在后續生產過程中適當延長反應時間,使氫氧化鈣反應生成碳酸鈣。

3 結論

(1)海上鉆屑的主要化學成分為SiO2、Al2O3,是良好的硅鋁質材料,同時顆粒級配合理,具有一定的火山灰活性,且屬于一般Ⅱ類工業固體廢物,可作為非活性摻合料替代部分細集料用于制備免燒磚。

(2)在最佳配比下[m(水泥)∶m(鉆屑)∶m(細集料)∶m(粗集料)∶m(石膏)∶m(外加劑)=20∶20∶47.5∶8∶4∶0.5],免燒磚性能優良,抗壓強度16 MPa、吸水率10%、軟化系數0.8、抗凍融性能良好,符合JC/T 422—2007中MU15等級要求。

(3)體系內水化產物主要為水化硅酸鈣以及鈣釩石等,這些物質填充在免燒磚體系內,有效改善免燒磚的孔徑分布,使其結構更為致密,宏觀表現為產品具有良好的物理力學性能,同時還可抑制污染物浸出。水化氯鋁酸鈣也被發現存在于免燒磚內,表明該體系可有效固結氯離子,降低游離氯離子含量。

(4)污染物浸出特性分析結果表明,免燒磚浸出液中COD、氯化物等指標均符合GB 8978—1996中的Ⅰ級標準要求,但浸出液呈堿性,主要原因是體系內存在大量水泥水化產生氫氧化鈣等堿性物質所致。