超深井上部大尺寸井眼穩(wěn)定器接頭母扣失效機(jī)制

李少安 王居賀 秦墾 王文昌 陳鋒 狄勤豐

1.中國石化西北油田分公司石油工程技術(shù)研究院;2.中國石化縫洞型油藏提高采收率重點(diǎn)實(shí)驗(yàn)室;3.上海大學(xué)力學(xué)與工程科學(xué)學(xué)院;4.上海大學(xué)機(jī)電工程與自動化學(xué)院

順北區(qū)塊是中石化的一個重點(diǎn)探區(qū),油氣資源豐富,近年來出現(xiàn)一批井深超8000 m的超深井,如順北鷹1 井(8 588 m)、順北5-5H 井(8 520 m)、順北蓬1 井(8 455.8 m)等,為我國深部油氣資源的鉆探做出了重要貢獻(xiàn)。由于井超深,地質(zhì)結(jié)構(gòu)和巖性復(fù)雜,必須采用多層井身結(jié)構(gòu),其中,上部?444.5 mm井眼是主力井段,長達(dá)5 000 m。

為了提速、控斜并降低井壁掉塊誘導(dǎo)的卡鉆風(fēng)險,現(xiàn)場施工中采用了帶直螺桿的單穩(wěn)定器鐘擺BHA,但在所鉆的7 口超深井中,有3 口井穩(wěn)定器母扣斷裂,1 口井直螺桿母扣斷裂。穩(wěn)定器的斷裂位置基本位于母扣大端第3~4 扣(距離母扣端面10.0~11.0 cm)處。失效時所用鉆壓60.0~80.0 kN,所用轉(zhuǎn)速約55.0 r/min。研究結(jié)果表明,所用穩(wěn)定器的材質(zhì)、加工質(zhì)量都滿足要求,不是引起穩(wěn)定器母扣端螺紋接頭失效的主要原因。

為確保后續(xù)鉆井作業(yè)安全,結(jié)合鉆柱動力學(xué)特性宏觀分析和穩(wěn)定器母扣端螺紋接頭局部應(yīng)力分析,探討了大尺寸井眼穩(wěn)定器母扣的失效機(jī)制。

1 鉆柱動力學(xué)有限元模型

長期以來,鉆柱的動力學(xué)特性研究受到許多專家學(xué)者的關(guān)注。這方面的研究包括2 個方面:一方面是BHA 的振動問題,如T.M.Burgess 等人[1]研究了BHA 的橫向振動,首先用靜力學(xué)方法求解BHA 的上切點(diǎn)位置,隨后對切點(diǎn)以下鉆具的振動特性進(jìn)行有限元分析;胡以寶等[2]研究了帶旋轉(zhuǎn)導(dǎo)向工具底部鉆具組合的動力學(xué)特性分析及參數(shù)優(yōu)化。另一方面是全井鉆柱的動力學(xué)特性研究,如M.W.Dykstra[3]采用有限元法對全井鉆柱進(jìn)行靜力學(xué)分析,利用Newmark 方法對全井鉆柱進(jìn)行瞬態(tài)動力學(xué)分析,發(fā)現(xiàn)BHA 是橫向振動的主要部分。胡以寶、狄勤豐等[4-5]利用節(jié)點(diǎn)迭代法實(shí)現(xiàn)了全井鉆柱的動力學(xué)特性分析,并進(jìn)行了鉆柱動態(tài)安全性的研究。李子豐、劉清友、祝效華等對全井鉆柱動力學(xué)開展了較深入的分析研究[6-8]。這些研究有力地促進(jìn)了鉆柱力學(xué)研究和鉆井技術(shù)的進(jìn)步。

由于鉆柱在井下的運(yùn)動和受力狀態(tài)十分復(fù)雜,需要考慮其超細(xì)長比和雙重非線性特征。基于Lagrange 方程,可以建立鉆柱動力學(xué)有限元模型[4-5]

式中,qx和qy分別為鉆柱浮重在x軸(沿井眼軸線指向井底)方向的分量和y軸(沿井眼高邊)方向的分量,qx=qcosα,qy=qsinα;q為鉆柱單位長度浮重,N/m;α為鉆柱單元的軸線與垂直方向的夾角,rad;L為單元長度,m。

不平衡力為

式中,fy和fz分別為不平衡力沿y軸和z軸(與x軸和y軸組成坐標(biāo)系)的分量,可表示為

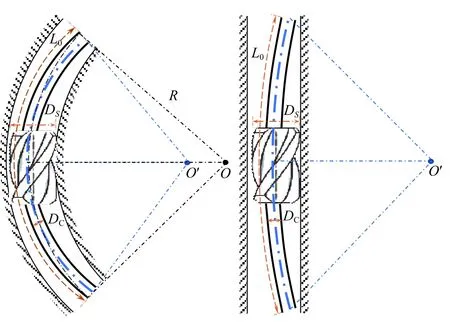

在有限元模型(1)中,剛度矩陣已包含鉆柱的變截面特征,但鑒于大尺寸井眼中穩(wěn)定器與鉆鋌外徑相差較大,尤其在彎曲井段或井眼全角變化率大的井段,當(dāng)BHA 受拉或受壓時,都將因截面的變化而引起初始彎矩的變化,如圖1 所示。

圖1 穩(wěn)定器變截面產(chǎn)生的彎曲放大效應(yīng)Fig.1 Bending amplification effect caused by variable cross-section of stabilizer

穩(wěn)定器本體外徑有尺寸限制(需盡可能與鉆鋌一致),因此井徑越大,穩(wěn)定器直徑與其本體外徑的差異越大,相應(yīng)的附加彎曲效應(yīng)將越明顯。若考慮不可避免的鉆柱與井壁碰摩引起的動態(tài)沖擊效應(yīng),這種附加彎曲效應(yīng)將更嚴(yán)重,且具有動態(tài)變化特征。變截面引起的附加彎矩TM可通過建立在彎矩、剪力和軸向力共同作用下的撓度方程及幾何關(guān)系得到[9]

結(jié)合式(2)~(5),單元外力矩陣Fe最終表示為

考慮到鉆柱超長,且長細(xì)比很大,利用節(jié)點(diǎn)迭代法和Newmark 法對上述模型進(jìn)行求解[4-5],從而獲得鉆柱不同位置的動力學(xué)特性,包括渦動速度、動態(tài) 彎矩和應(yīng)力等。

2 鉆柱動力學(xué)特性分析及穩(wěn)定器螺紋接頭母扣端動態(tài)載荷確定

以順北XX 井為例進(jìn)行分析。該井是順北油田的一口垂直探井,?444.5 mm 井眼的長度為4 218.0 m,鉆進(jìn)至井深2 274.0 m 時,穩(wěn)定器母扣斷裂,斷口距母扣臺肩10.00 cm,此時采用的鉆具組合為:

?444.5 mmPDC 鉆頭×0.5 m+?286.0 mm 直螺桿×9.6 m+?279.4 mm 鉆鋌×9.2 m+?441.0 mm 穩(wěn)定器×2.3 m+?241.3 mm 鉆鋌×47.0 m+?203.2 mm 鉆鋌×56.6 m+?139.7 mm 加重鉆桿×72.4 m+?139.7 mm鉆桿×···。

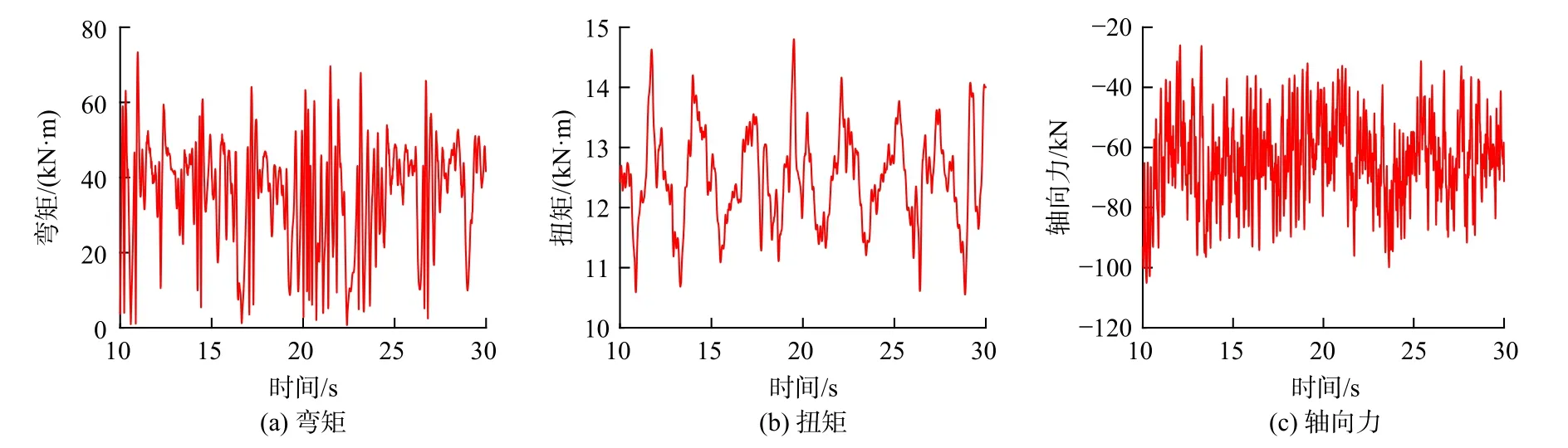

鉆井液密度為1.19 g/cm3,鉆壓80.0 kN,轉(zhuǎn)速55.0 r/min。通過計(jì)算可得鐘擺段中點(diǎn)和穩(wěn)定器母扣端的動態(tài)彎矩、扭矩及軸向力,見圖2~圖3。對比圖2、圖3 可以看出,鐘擺段中點(diǎn)的動態(tài)軸向力在?105.2~?25.9 kN 之間變化,穩(wěn)定器母扣端處的動態(tài)軸向力在?40.1~39.0 kN(負(fù)為受壓)之間變化。不難發(fā)現(xiàn),穩(wěn)定器母扣端的動態(tài)軸向力在0 值附近波動,與“靜態(tài)中和點(diǎn)”位置較吻合。

圖2 鐘擺段中點(diǎn)處的動態(tài)載荷Fig.2 Dynamic load at the midpoint of the pendulum segment

圖3 穩(wěn)定器母扣端截面處的動態(tài)載荷Fig.3 Dynamic load at the box of stabilizer's threaded joint

穩(wěn)定器母扣端處動態(tài)扭矩在10.8~15.1 kN·m 間波動,相較于鐘擺段中點(diǎn)處的動態(tài)扭矩(10.6~14.7 kN·m),整體變化較小,說明在井深2 274.0 m 時,鉆柱的扭轉(zhuǎn)振動較弱。而最為顯著的是,穩(wěn)定器母扣端動態(tài)彎矩在0~453.0 kN·m 間變化,與鐘擺段中點(diǎn)相比,雖然動態(tài)載荷變化都很大,但前者的動態(tài)彎矩明顯大于后者,且變化頻率更高,此變化主要緣于大變截面引起的附加彎曲效應(yīng)。

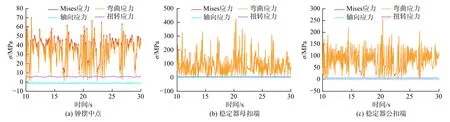

穩(wěn)定器兩端和鐘擺段中點(diǎn)3 個位置的渦動軌跡、渦動速度和宏觀動態(tài)應(yīng)力見圖4~圖5。

圖4 鉆具在3 個位置處的渦動軌跡和渦動速度Fig.4 Whirl trajectory and whirl velocity of the drill tool at three locations

圖5 鉆具在3 個位置處的動態(tài)應(yīng)力Fig.5 Dynamic stresses of the drill tool at three locations

從圖4 中可以看出,3 個位置的鉆鋌均不與井壁發(fā)生碰撞,鐘擺段中點(diǎn)基本位于井眼中心,渦動速度較小;穩(wěn)定器兩端渦動速度較高,穩(wěn)定器母扣端渦動速度最大值約93.9 r/min,平均約87.0 r/min;穩(wěn)定器公扣端渦動速度最大達(dá)83.6 r/min;平均約76.0 r/min。穩(wěn)定器母扣端、公扣端渦動軌跡和渦動速度存在差異主要源于緣于鉆柱運(yùn)動的影響。從圖5 中可看出,鐘擺段中點(diǎn)處的Mises 應(yīng)力在0.6~70.5 MPa范圍變化,平均約36.9 MPa;穩(wěn)定器母扣端的Mises應(yīng)力在3.0~425.3 MPa 范圍變化,平均約88.4 MPa;穩(wěn)定器公扣端的Mises 應(yīng)力在0.8~255.2 MPa 范圍變化,平均約83.5 MPa。3 個位置鉆具的Mises 應(yīng)力以彎曲應(yīng)力為主,軸向應(yīng)力和扭轉(zhuǎn)應(yīng)力所占比例較小,且變化不大。穩(wěn)定器母扣端的動態(tài)彎曲應(yīng)力最大值是鐘擺段中點(diǎn)最大應(yīng)力的6.5 倍,平均值為其2.3 倍。穩(wěn)定器母扣端的動態(tài)彎曲應(yīng)力同樣高于公扣端,最大值是公扣端動態(tài)彎曲應(yīng)力最大值的1.7 倍,平均值接近(約3%)。

該井段井斜變化率較小,為0.5(°)/30 m,因此,動態(tài)彎曲應(yīng)力很大的原因主要是由于穩(wěn)定器與井壁發(fā)生碰撞時,穩(wěn)定器的大尺寸變截面特征產(chǎn)生的附加彎曲效應(yīng)造成。而穩(wěn)定器兩端的動態(tài)彎曲應(yīng)力平均值接近,以及最大值相差較大,也說明了穩(wěn)定器上下鉆具的運(yùn)動存在差異。這從圖4 中也可看出,穩(wěn)定器母扣端的渦動速度高于公扣端渦動速度。同時,3 口井穩(wěn)定器母扣發(fā)生斷裂,而公扣無一損壞,也能初步說明這一特征。

3 大尺寸井眼穩(wěn)定器螺紋接頭的三維應(yīng)力特征和失效機(jī)制

為進(jìn)一步分析穩(wěn)定器母扣失效機(jī)制,建立穩(wěn)定器母扣端螺紋接頭有限元模型以計(jì)算分析其在動態(tài)載荷作用下的局部應(yīng)力分布特征。鉆具接頭公扣與母扣的接觸面是一個復(fù)雜空間螺旋曲面,其受力分析涉及材料非線性、幾何非線性和接觸非線性,解析求解非常困難。目前主要采用數(shù)值模擬的方法進(jìn)行求解,但目前普遍采用的二維軸對稱有限元分析由于忽略了螺紋的螺旋升角,難以評價上扣扭矩、軸向拉力、工作扭矩等復(fù)雜工況條件下鉆具接頭的受力特征[10]。本文采用三維有限元模型,基于ABAQUS進(jìn)行鉆具接頭三維應(yīng)力特征分析,以充分反映螺紋的螺旋升角、上扣扭矩及復(fù)雜載荷的影響[11]。

穩(wěn)定器母扣與鉆鋌公扣嚙合的有限元模型如圖6 所示。穩(wěn)定器母扣端螺紋接頭模型共有53.5 萬個單元,58.4 萬個節(jié)點(diǎn)。根據(jù)上文所計(jì)算的動態(tài)載荷確定計(jì)算載荷:軸向力?40.0 kN(壓縮),工作扭矩15.0 kN·m,彎矩453.0 kN·m。計(jì)算過程中首先對穩(wěn)定器母扣端螺紋接頭施加142.5 kN·m 的上扣扭矩,然后依次施加上述載荷。

圖6 穩(wěn)定器接頭母扣端螺紋接頭有限元模型Fig.6 Finite element model of the box end of stabilizer thread joint

圖7 給出了彎矩作用前后穩(wěn)定器母扣端螺紋接頭的Mises 應(yīng)力分布規(guī)律。從圖7(a)可看出,上扣扭矩、軸向力和工作扭矩作用下公扣大端、母扣鏜孔及臺肩嚙合處應(yīng)力水平較高,主要是因?yàn)樯峡叟ぞ氐淖饔脤?shí)現(xiàn)了接頭絲扣預(yù)緊,使該處應(yīng)力較高。而圖7(b)表明在彎矩作用下母扣大端螺紋牙處應(yīng)力變化較大,Mises 應(yīng)力水平有較大幅度上升,而公扣大端和臺肩嚙合面處應(yīng)力水平則相對比較穩(wěn)定。

圖7 彎矩作用前后穩(wěn)定器接頭母扣端螺紋接頭Mises 應(yīng)力分布規(guī)律Fig.7 Mises stress distribution of the box end of stabilizer thread joint before and after bending moment

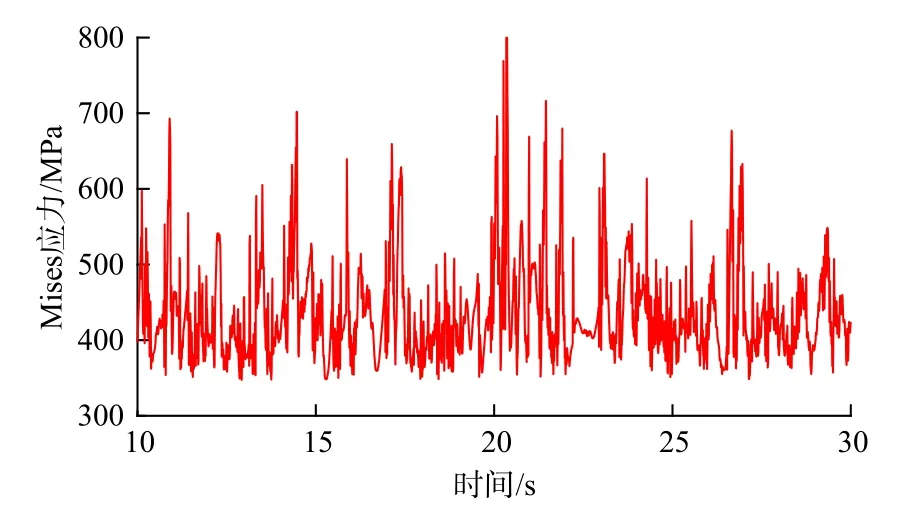

圖8 為彎矩施加過程中穩(wěn)定器母扣端螺紋接頭各關(guān)鍵部位應(yīng)力變化。圖9 為動態(tài)彎矩變化引起的穩(wěn)定器母扣螺紋牙處的應(yīng)力波動。

圖8 穩(wěn)定器接頭母扣端螺紋接頭關(guān)鍵部位Mises 應(yīng)力變化Fig.8 Mises stress variation at key points of the box end of stabilizer threaded joint

圖9 動態(tài)彎矩變化引起的穩(wěn)定器母扣端螺紋接頭的應(yīng)力波動Fig.9 Stress fluctuation of the box end of stabilizer thread joint caused by dynamic bending moment variation

從圖8 和圖9 中可見鉆鋌公扣大端螺紋牙處和臺肩嚙合處應(yīng)力水平雖然較高,但變化較小,介于951.5~973.1 MPa 之間,變化幅度僅為21.6 MPa。而動態(tài)彎矩作用形成的母扣根部螺紋牙(第2~5 扣)最大Mises 應(yīng)力高達(dá)799.1 MPa,雖然小于與其嚙合的鉆鋌公扣根部螺紋牙的應(yīng)力(約973.1 MPa),但其變化幅度高達(dá)465.0 MPa,變化頻率達(dá)22.0 Hz。這種高頻大幅度應(yīng)力變化極易引發(fā)穩(wěn)定器母扣大端螺紋牙疲勞失效。事實(shí)上,3 口井的穩(wěn)定器母扣斷裂位置都位于母扣大端第3~4 扣。

4 結(jié)論

(1)大尺寸井眼穩(wěn)定器母扣端螺紋接頭斷裂失效的主要機(jī)制是較大的變截面特征和碰摩特征導(dǎo)致母扣端附近出現(xiàn)很大的附加彎曲效應(yīng),形成高頻變化動態(tài)彎曲應(yīng)力。

(2)變截面特征造成的穩(wěn)定器母扣端螺紋接頭附近的動態(tài)彎矩在0~453.0 kN·m 范圍變化,導(dǎo)致母扣端螺紋接頭絲扣局部應(yīng)力在334.1~799.1 MPa 變化,頻率達(dá)22.0 Hz。

(3)彎矩作用下穩(wěn)定器母扣的應(yīng)力波動最大的位置為大端2~5 扣螺紋牙處,雖然其值小于與其嚙合的鉆鋌公扣應(yīng)力的最大值,但應(yīng)力變化幅度(約465.0 MPa)明顯大于公扣(約21.6 MPa),而且變化頻率很高,容易引發(fā)疲勞失效。這與實(shí)際失效情況(第3~4 扣)一致。