水輪發電機組運行穩定性與轉輪裂紋問題的分析

郭 杰,王治國

(1. 廣西桂冠電力股份有限公司,貴州興義 562400;2. 哈爾濱大電機研究所,黑龍江哈爾濱 150040;3. 水力發電設備國家重點實驗室,黑龍江哈爾濱 150040)

0 引言

混流式水輪機的運行穩定性與運行工況、機組制造和安裝質量相關,也和電站設計及水輪機參數選擇(如與吸出高度、尾水管高度、機組尺寸、比轉速等)有關。大型水電站機組運行的調研結果顯示,設計正確、制造和安裝良好的水輪機對安全穩定運行起主導作用的因素是運行工況。

水輪機的轉輪作為水輪機的重要核心部件,其性能的優劣一方面決定機組的效率,另一方面也對機組穩定性具有關鍵性的作用。早期由于制造技術的發展限制,轉輪上冠、下環與葉片制造以手工鑄造鏟磨為主,由于葉片與上冠、下環結構過渡區是轉輪力學性能上的薄弱區域,因此在機組運行中此區域極易出現裂紋問題。

1 轉輪裂紋問題分析

不同類型機組的轉輪結構形式是不一樣的。對于抽水蓄能機組和混流式機組而言,轉輪結構形式存在一定區別,因此轉輪產生裂紋部位也不一樣。這主要在于混流式水輪機轉輪外圓高度B值和公稱直徑D2的不同,從而導致水流方向和受力的不同,轉輪葉片的局部高應力位置以及動應力最大應力幅變化位置也有所不同,造成轉輪局部疲勞裂紋的產生部位有所區別。

分析轉輪結構強度的基礎是轉輪受力狀態的計算。在水輪機運行中,轉輪葉片上作用著不同性質的動應力,活動導葉和固定導葉的相互作用,在部分負荷下運行時轉輪后面的渦帶形成的動應力,與進出水流不均勻有關的動載荷等一系列問題。因此,對于轉輪強度分析需要分兩步進行:第一步,在各個工況下轉輪葉片在離心力和水力作用下的轉輪靜應力分析;第二步,轉輪葉片各個工況下在不同運行周期狀態的動應力分析。

1.1 轉輪靜應力水平分析

(1) 力學模型和邊界條件的選取

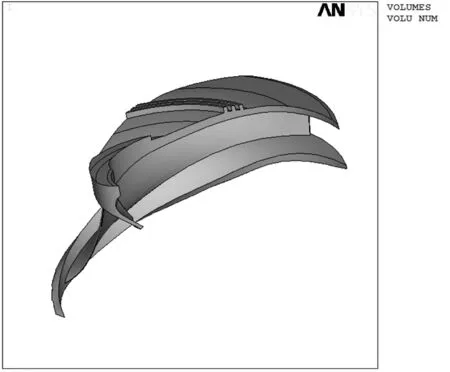

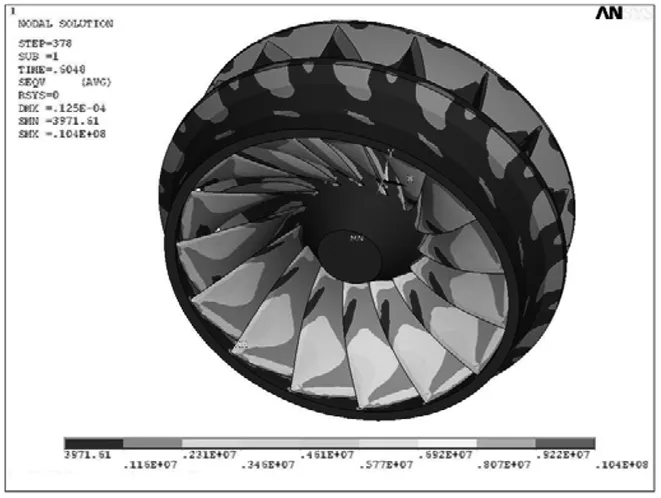

考慮到轉輪為周期對稱結構,因此在對轉輪進行靜強度分析時,可以選取一個周期內的有限元模型,即包含一個完整葉片在內的2π/n(n為葉片的個數)部分作為一個分析模型,如圖1所示。這里所采取的邊界條件是根據有限元周期對稱邊界條件的原理,在轉輪上冠、下環切開斷面,采用周期對稱邊界條件;并在轉輪和主軸把合螺栓位置,約束螺栓分布圓處相應節點的自由度。

圖1 轉輪有限元分析計算模型

分析計算以下5種工況,分別為:1)水泵工況,即最大揚程最小流量工況;2)水泵工況,即最低揚程最大入力工況;3)水輪機工況,即在額定水頭下的額定出力工況;4)水輪機工況,即在最大水頭下額定出力工況;5)飛逸工況。

(2) 轉輪靜應力考核標準

轉輪是抽蓄機組的關鍵部件,由于轉輪在水中工作,其所承受的各種機械和水力載荷復雜,并且在大多數情況下轉輪的破壞均屬于不同程度的疲勞破壞,控制轉輪的靜應力水平是防止轉輪疲勞破壞的主要手段。故轉輪葉片的靜應力考核標準為:

(3) 轉輪葉片高應力區域真實應力水平確定

通常情況下,轉輪葉片的最大應力位于葉片與上冠(或下環)進(出)水邊處,即位于焊接區域附近,不同的焊接過渡圓角對轉輪高應力區域的應力水平影響較大。根據圣維南原理,在轉輪應力水平計算結果的基礎上,采用子模型計算方法獲得轉輪高應力區域的真實應力水平。根據子模型計算結果,決定轉輪葉片與上冠(或下環)相交的合理焊接過渡圓角,從而達到有效控制轉輪應力水平的目的。

1.2 轉輪動應力幅值分析

根據疲勞破壞的機理不難發現,控制轉輪的靜應力水平是抗疲勞裂紋產生的原因之一,降低轉輪在工作時的應力變化幅值是提高轉輪抗疲勞的重要因素。根據經驗,轉輪葉片的應力幅值(峰峰值)取平均應力10%。事實上,在不同工況條件下,轉輪的應力幅值(峰峰值)是不同的。國外公司采用全流道轉輪葉片壓力場計算的方法,獲得在某一時刻轉輪各個葉片的壓力分布,然后根據ASME標準獲得轉輪在某一工況下的應力變化幅值;雖然這種計算方法與經驗評估相比有了一定的進步,但是由于其計算方法仍停留在轉輪處于靜止狀態,因此通過這種方法獲得的轉輪動應力僅僅是某一時刻或者是某一瞬間轉輪葉片應力分布,根據此瞬間葉片的應力分布決定轉輪葉片的動應力幅值。但是由于在某一工況下,轉輪葉片與導葉之間相對關系存在許多種情況,在沒有考慮轉輪旋轉的情況下計算的各個葉片壓力場不一定是葉片應力幅值變化較大的瞬間,其缺點是沒有考慮轉輪的旋轉因素,與實際工程仍然存在一定的差距。

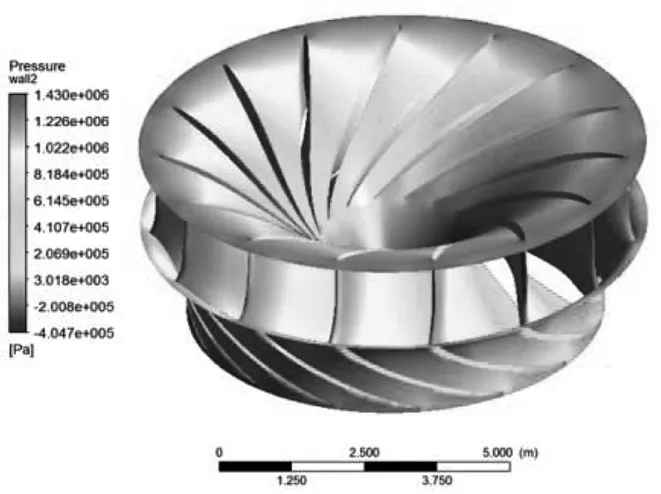

利用現有商業軟件的模塊,開發并研制出直接計算轉輪在各個工況下動應力幅值的計算模型,對轉輪進行全流場仿真模擬計算,從而獲得轉輪葉片在某一工況下的動應力幅值。在計算模型中,不僅需考慮全流道對轉輪壓力場的影響,而且也考慮轉輪的旋轉速度等因素。圖2為計算模型示意圖,圖3~圖5為轉輪動應力計算結果圖。

圖2 轉輪動應力幅值計算模型

圖3 轉輪過流面壓力分布圖

圖4 轉輪動應力幅值計算結果(單位:Pa)

圖5 轉輪葉片隨時間變化的動應力計算(單位:Pa)

2 轉輪防裂紋設計

轉輪設計中影響轉輪疲勞強度的因素有很多,主要在于水力穩定性與水力設計、選型、結構強度、制造質量、振動以及運行工況等可能引起轉輪裂紋的諸多影響因素。

轉輪的防裂紋設計是水輪機設計工作的重點內容之一,防裂紋設計的主要原則是轉輪要具有足夠的疲勞強度和抗裂紋擴展能力[1]。因此,預防轉輪裂紋主要應從結構設計、水力、振動、材質、制造工藝以及運行工況等諸多方面進行考慮。

2.1 結構設計上影響轉輪疲勞強度的因素

(1) 設計方面

正常情況下,水輪機轉輪葉片的進出水邊與上冠、下環交接處的應力超過110 MPa,在圓弧過渡區出現應力集中。過分強調水力性能,葉片出水邊與上冠、下環根部過渡區設計單薄,在動載荷作用下容易開裂。對葉片材料的水下疲勞強度極限值估計過高。對卡門渦、葉道渦、動靜干涉、水壓脈動等可能引起的動態響應預估不足。

(2) 水力與振動原因

水輪機存在各種水力不穩定現象,如卡門渦、葉道渦、尾水管渦帶、小開度壓力脈動、高部分負荷壓力脈動、葉柵干涉、水力自激振動以及過渡過程中各種特殊的不穩定現象。水輪機流道內可能出現的激振頻率,可以由模型試驗獲得,但還不能直接換算到真機上,例如尾水管的壓力脈動;有些能直接計算,例如導葉和葉片的過流頻率;有些可以近似計算,例如卡門渦頻率;也有目前尚無法預測的水力激振,例如葉道渦頻率和啟動過程中的水力彈性脈動。但并非所有的水動力現象都會導致運行的不穩定和激發轉輪疲勞破壞的動載荷。

(3) 機組運行工況原因

水電機組的運行工況不良是轉輪葉片產生裂紋的主要原因之一。運行工況對葉片產生裂紋的影響主要反映在不同水頭、不同負荷下,葉片承受的動載荷不同。水輪機運行在極小負荷區及強渦帶區時,葉片承受的動應力較大。水輪機在不合理的工況下運行還可能與機組不穩定運行的其它因素疊加,加速裂紋的形成和發展。因此,水輪機運行應避開水力不穩定區[2]。

(4) 制造原因

轉輪裂紋多數出現在葉片出水邊靠上冠和下環的焊縫區附近,該處的焊接殘余應力過高。多數裂紋是由錯誤的工藝方法造成的,如有的焊接結構轉輪,焊縫全部在葉片頭、尾部起、熄弧,導致焊縫缺陷集中,長期運行后發展成規律性裂紋。此外,葉片局部鏟磨質量不良,表面處理不當都會影響葉片承受動載荷的能力[3]。

2.2 轉輪和導葉之間葉柵的干擾

造成轉輪振動的主要原因是轉輪葉片的轉動和導葉尾流相互干擾所產生的水力激振力。針對水力激振力和轉輪的固有頻率進行受迫振動問題分析表明:葉柵的相互干擾引起的水力激振力,其頻率、振型和強度主要是由轉輪葉片數Zr和導葉數Zg確定,在轉輪的各種標準振型之間的特殊振型是由水力激振力的振型決定的。因此,如果轉輪選型、設計不當,可能會引起共振,動應力幅值有可能達到引起轉輪疲勞破壞的程度。

一般情況下,高水頭水泵水輪機,導葉設計的都偏厚,當轉輪葉片中有尾流通過時,會產生相當大的激振力。由這種干擾產生的水力激振力將會有規律地、間隔地擾動轉輪并誘發轉輪振動。

這種振動包括主頻為(Zg×N)Hz的各種諧波和主頻為(n×Zg×N)Hz的高次諧波,其中Zg是導葉數,N是轉頻,n是一個任意整數。

轉輪葉片與導葉間的干擾將以一定的相位失真和時間滯后出現在轉輪周邊處,相位滯后由Zg和轉輪葉片數Zr組合確定。一般情況下歸納為以下公式:

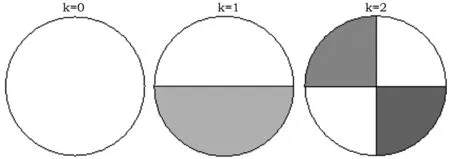

nZg±k=mZr

式中:m,n為任意整數;k為徑向節點數(k由Zg和Zr組合給出)。圖6為不同徑向節點數的振型圖。

圖6 k個徑向節點的振型

如果從固定坐標系觀察上述振動,可有以下公式表示:

fs=m×Zr×N

作用于轉輪上的水力激振力的幾個諧振頻率由下式給出:

fr=n×Zg×N

轉輪將以上述頻率被迫振動。當頻率fr同有k個徑向節點數的轉輪固有頻率接近或一致時,就會發生轉輪共振。

3 轉輪防裂紋設計的措施

轉輪裂紋是轉輪在水中交變載荷作用下材料發生疲勞破壞的結果。轉輪的設計經驗、葉片鑄造或模壓、焊接質量以及機組運行穩定性,都極大地影響著疲勞載荷作用下的轉輪壽命。為使轉輪有較好的抗裂紋性能,應在水力、機械設計、材質和制造工藝等方面采取措施。

水輪機轉輪具備良好的水力設計的同時應增強其剛度和強度。應用現代有限元分析方法,對轉輪剛強度分析校核,保證足夠的剛強度、疲勞強度和控制制造質量。

水輪機轉輪抗振防裂紋設計的關鍵是提高轉輪的強度性能,充分考慮轉輪的振動特性,避免轉輪在水中的固有頻率與轉輪葉片的轉動和導葉尾流相互干擾所產生的水力激振力頻率發生耦合產生共振現象。

轉輪振動引起的動態應力對于轉輪裂紋的產生是極其危險的。在保證轉輪水力性能的前提下,采用現代有限元分析方法合理加強轉輪的強度性能,提高轉輪的制造質量,對于轉輪的抗振防裂紋設計具有重要意義。