一種動力電池模組自動移載設備開發設計

李玥鋅 劉振國 郝瑞超 高士浩 郭小凡

摘要:本文設計了一種動力鋰電池模組自動移載機構,介紹了自動移載機構的結構組成,氣缸和直線滑臺的選型過程,以西門子PLC為核心,采用掃碼器、光電傳感器、氣缸和伺服電機完成對電池模組的自動移載動作控制。本文的自動移載機構在實際使用過程中通用性強,可靠性高,提高了動力鋰電池模組生產線的生產效率,其開發過程為其他領域的自動移載系統設計提供了借鑒意義。

關鍵詞:自動移載;鋰電池;機械手爪;PLC控制

中圖分類號:TM911.11? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0202-05

0? 引言

新能源汽車動力電池的生產過程主要分為三大工藝段:單體電芯制備(Cell)、電芯成組(Module)、電芯總裝(Pack)。近年來,國內動力電池模組段生產工藝的自動化、信息化、智能化水平大幅提升,精密裝配、自動擰緊、物料配送等共性技術得到了廣泛應用。本文著眼于電池模組段共性的電芯上下料工藝需求,開發一種可覆蓋工裝載具、輸送線和專用工藝設備三個物料站點的自動移載設備。

本文提出的電池模組自動移載設備自動化程度高、通用性強,并且詳細介紹了該移載設備的結構設計、元件選型和電控系統設計的全過程,解決了非標自動移載,設計過程中缺乏系統、全面的設計參考文獻的問題。該自動移載設備來源于工程實際,根據生產工藝要求,移載設備需要將電池模組從工裝載具中移載至步進線上。其中,每個工裝載具中放置三個電池模組,工裝載具通過輥筒線輸送,步進線每次前進兩個工位。本文擬定的開發步驟如下:

①根據設計輸入要求,進行總體方案設計。

②進行分析計算,機械結構與控制系統細化設計。

③輸出工程圖紙文件和BOM清單。

④物料下發采購、加工制造。

⑤裝配初調。

⑥現場終調,撰寫設備技術文檔。

1? 系統總體方案設計

本系統主要將電池模組從輥筒線工裝載具移至步進線的定位工裝內,根據生產要求及輸送線布局,采用跨線體桁架機械手形式的自動移載機構,其總體布局如圖1所示。

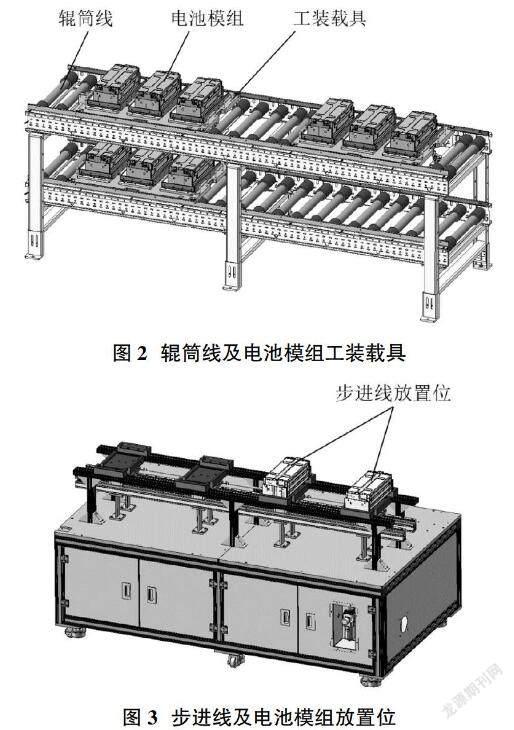

輥筒輸送線及工裝載具如圖2所示,工裝載具上放置三個模組,電池模組的長為355mm,寬為151mm,高度為108mm,重量為12kg。如圖3所示的步進線,每次動作將兩個模組運送到下一工位。因此,設計移載機構機械手每次抓取三個模組,先將兩個模組放置于步進線上,另一個放置于緩存工位;再從下一個工裝載具上抓取三個模組,其中兩個先放置在步進線上,另一個放置在緩存工位;然后機械手再抓取緩存工位的兩個模組移載至步進線上,由此完成一次自動移載作業。

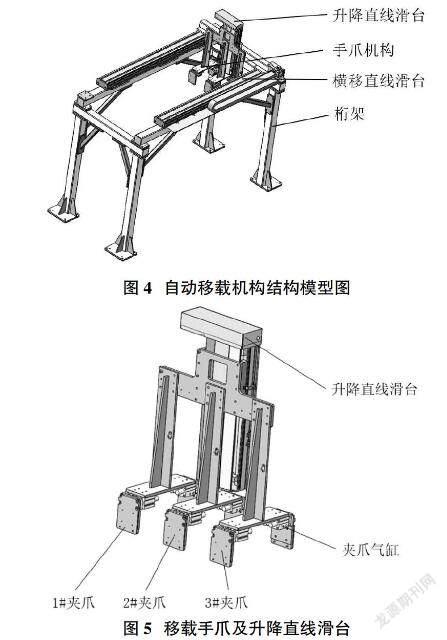

如圖4所示的自動移載機構,包括桁架、橫移直線滑臺、升降直線滑臺和手爪機構。其中手爪機構包括三個夾爪,同時在工裝載具中抓取三個模組,1#和3#夾爪的模組放置在步進線上,2#夾爪的模組放置在緩存工位上,如圖5所示。

本文的模組自動移載機構動作流程如圖6所示。

2? 氣動系統設計

本文的自動移載機構的手爪機構包括三個夾爪,每個夾爪通過兩個氣缸作用加緊模組兩側。為防止金屬與電池模組直接接觸發生短路并損傷模組表面,夾爪內側采用低硬度聚氨酯板與模組端面接觸,同時增大手爪加緊時的摩擦力。模組端面材質為鋁合金,參考性質相似非金屬材料的靜摩擦系數,設定低硬度聚氨酯板與模組端面的靜摩擦系數為μ=0.3,模組質量為m=11kg,模組提升時單側所需壓力為:

考慮自動移載手爪運動過程中的運動情況,取夾爪氣缸加緊力的安全系數為δ=1.5,故氣缸的理論輸出力為:

根據本文夾爪氣缸的功能及安裝位置,充分考慮結構剛性及手爪減重,選擇SMC的薄型帶導桿氣缸MGP系列。作業車間給定的氣缸工作時的壓縮空氣的壓力為0.5~0.7MPa,保證手爪使用安全可靠,取氣壓下限值0.5MPa。查閱SMC氣缸選型手冊,選擇缸徑為32mm的氣缸,其氣缸桿伸出和收回的理論輸出力分別為402N和325N,滿足抓取模組所需的理論輸出力。根據實際工作空間,氣缸行程25mm可以滿足使用要求,由此確定夾爪氣缸的型號為MGPM32-25Z-M9BL。

本文的自動移載機構手爪在實際使用過程中,需具備斷電保持功能,防止模組掉落,且夾爪氣缸為雙作用缸,所以選擇三位五通電磁閥,品牌型號為SMC的中泄閥SY7420-5GZ-02。氣缸無桿一側采用調速閥AS2201F-01-06SA,無桿一側采用單向閥調速閥ASP330F-01-06S。氣動原理圖如圖7所示。

3? 直線滑臺及電機選型

本文自動移載手爪的橫移和升降運動依靠直線滑臺搭配伺服電機進行控制,下面分別對升降直線滑臺及電機和橫移直線滑臺及電機的選型進行介紹。

3.1 移載手爪升降機構設計

升降直線滑臺采用豎直安裝形式,其負載為三個電池模組以及手爪機構,其中,手爪機構包括六個夾爪氣缸和若干機加件,夾爪氣缸MGPM32-25Z-M9BL經查SMC手冊可知質量為1.41kg。為減輕手爪重量,機加零件的材質采用鋁合金6061,三維設計完成后通過SolidWorks軟件質量屬性功能,計算出機加零件總質量為15kg。手爪裝配所需的螺釘、氣管等附件質量大約為3kg。故:

手爪機構的總質量=電池模組質量*3+夾爪氣缸質量*6+機加零件質量+附件質量=11*3+1.41*6+15+3=59.46≈60kg。取安全系數η=1.5,則升降直線滑臺理論負載為90kg。

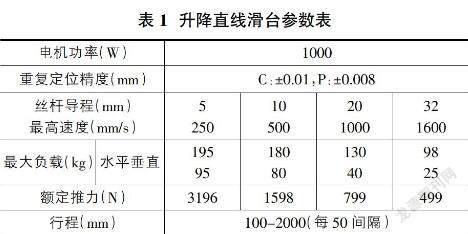

根據模組高度和手爪夾取位置確定升降直線滑臺的行程為250mm,重復定位精度±0.01mm。查閱直線滑臺選型手冊可知本文升降滑臺的型號為MF22C05-250,其豎直安裝最大負載為95kg,所配標準電機功率為1000W,具體參數如表1所示。

3.2 移載手爪橫移機構設計

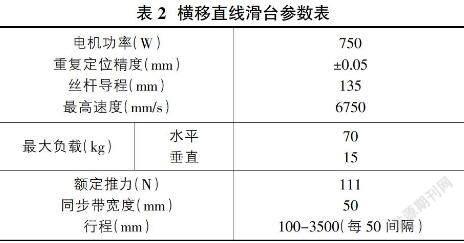

橫移直線滑臺的負載為手爪機構和升降直線滑臺組件,已知手爪機構的總質量為60kg,查閱直線滑臺選型手冊可知升降直線滑臺及附件總質量為30kg,取安全系數η=1.5,則橫移直線滑臺理論負載為(60+30)*1.5=105kg。根據輥筒線和步進線的擺放位置,模組從輥筒線工裝載具到步進線上料工位的距離為1200mm,故選擇橫移直線模組的行程為1500mm。考慮橫移直線滑臺負載及運動過程的穩定性,選擇用兩個直線滑臺完成移載手爪的橫移運動,如圖8所示,其中一個直線滑臺上安裝伺服電機動力源,另一個為從動件,起到導向和支撐作用。查閱選型手冊,選擇橫移直線滑臺的型號為MD17C135-1500,其重復定位精度為±0.05mm,所配標準電機功率為750W,水平安裝最大負載為70kg,兩臺的負載為140kg,滿足使用要求,其基本參數如表2所示。

4? 電控系統設計

本設計所選用的PLC控制器為西門子ET200SP系列 1512SP-1 PN型號PLC,此PLC的特點是集成了分布式I/O ET200SP模塊,為西門子1500系列PLC提供了良好的擴展功能,適用于構建控制設備數量多,控制點分散,通信距離遠的自動化控制系統。本設計采用西門子V90伺服控制器驅動電機來實現動力電池模組自動移載機構在X軸方向的橫移運動和垂直方向的Z軸運動。在TIA Portal中可對PLC、V90伺服控制器組態和參數的配置,其通訊方式采用西門子111報文進行通訊。在編寫程序時只需調用FB284程序塊即可。系統網絡結構圖如圖8所示。

模組移載控制程序可分為“自動控制模式”和“手動控制模式”。自動控制模式在工裝板到達移載工位時,光電傳感器檢測到到位信號,移載機構自動進行模組移載動作。通過“手動控制模式”可手動操作模組移載機構進行“橫移”“下降”“上升”等動作。手動控制界面如圖9所示。

HMI畫面的上部可對移載平移伺服,移載升降伺服,緩存臺伺服電機的狀態進行監控;中間部分為移載伺服電機操作按鈕,下部為各氣缸的操作按鈕,如需手動操作三軸移載機構對線模組進行抓取,按鈕點擊步驟如下;取模組位置—模組抓取高度—氣爪夾緊—移載上升—放模組位置—氣爪松開。可在手動模式下將模組抓取放置到線體上。

5? 機構開發設計效果

根據上述自動移載機構的設計流程,完成結構及控制系統設計、零部件加工及采購工作,在車間現場安裝完成動力鋰電池模組自動移載機構如圖10所示。本文所述的自動移載機構調試完成后已投入正式生產,在使用過程中可靠性高,兼容性強,提高了電池模組的生產效率。

6? 結論

本文對鋰電池模組自動移載機構進行了機械結構和電氣控制系統的設計,重點介紹了移載手爪氣缸和直線滑臺的選型過程,并通過PLC對移載機構進行控制,完成鋰電池模組在工裝載具、緩存臺和步進線之間的周轉。本設計在項目現場實施,能很好的適應工廠作業環境,且結構簡單靈活,通用性強,可靠性高,穩定性好,大大提高了鋰電池模組生產線的生產效率。本機構作為非標自動化領域的典型設計,其開發過程為其他領域的自動移載系統設計提供了借鑒意義。

參考文獻:

[1]張鑫.我國新能源汽車的發展現狀及前景探析[J].中國高新技術企業,2015(10):6-7.

[2]李紹炎.自動機與自動線[M].二版.北京:清華大學出版社,2015.

[3]張寧菊,趙美林.自動化生產線上下料裝置的設計開發[J].機械工程與自動化,2019(5):135-138.

[4]王嘯東.PLC控制系統設計方法解析[J].自動化與儀器儀表,2011(1):43-48.

[5]羅庚興,寧玉珊.氣動安裝機械手的PLC控制[J].制造業自動化,2011,33(1):82-84.