智能制造時代機械設計技術探究

郭超

摘要:本文對數控機床技術進行分析,并在此基礎上設計機器人群控智能制造系統,在實際案例中探究該系統的應用方式,最后提出智能制造技術的應用要點。該系統可通過檢測臺自動測量,將帶有誤差的工件傳遞到數控系統,由系統完成自動補償,并利用機器人將工件抓取到指定位置,實現智能運輸。在實際應用中,還應通過智能分類資源、強化創新思維、引入網絡技術等方式,提高機械設計技術水平,以滿足智能制造技術要求。

關鍵詞:智能制造;機械設計;技術應用

中圖分類號:TH122? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0196-02

0? 引言

在科技不斷發展下,我國制造業正逐漸從人工朝著智能機械方向轉變。一些工作環境惡劣、技術含量低的崗位逐漸用機器人來完成。與國外相比,我國機械設計技術起步較晚,更應牢牢把握智能制造時代機遇,對機械設計技術進行創新,本文研制的機器人群控智能制造系統,通過強化創新思維,引入網絡技術,對各項資源智能分類等方式,可有效推動國內機械制造業的可持續發展。

1? 數控機床技術

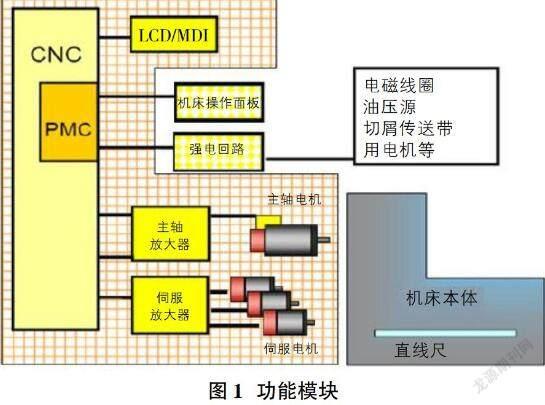

數控機床是集機械、液壓、氣壓與傳感器等技術為一體的自動化設備,在現代工業生產中得到普遍應用。在智能制造時代下,數控系統(CNC)逐漸成為核心控制器,可通過發送數字指令的方式對伺服系統與其他元件進行控制,操控機床生產出所需工件,為機械設備與技術的智能化轉型提供極大幫助,其主要功能模塊(圖1)及技術特點如下:

①CNC作為數控機床控制核心,在出廠之前安裝CNC后,用戶不可隨意調整CNC的位置與速度,但可利用C語言對其進行二次開發;②CNC存儲器主要包括兩種,一種為隨機型SRAM,另一種為只讀F-ROM,前者包括PMC與CNC參數,后者包括PMC控制軟件與程序等。在通電狀態下,BOOT系統可將控制軟件運輸到D-RAM內,依照程序對其實施CNC處理。在斷電狀態下,D-RAM內的數據便會全部消失;③軸卡對數字伺服CPU具有控制作用,可對機床位置、速度與電流等進行調節。將伺服CPU運算結果經過串行通信傳送給伺服放大器,由放大器對信號放大處理,進而實現電動機通電并轉動[1]。

2? 機器人群控智能制造系統設計與應用

2.1 整體設計

機器人群控智能制造系統以車間機械工件加工為對象,設計機床上/下料、主/從站、數控加工、信息化管理等多個單元,通過系統內各單元協調運行,經過自動加工、檢測、運輸與補償后,最終自動入庫,實現對工件的智能制造。該系統內主站單位為整個系統核心控制器,可對各個單元進行實時管控,并與從站循環交換信息;從站單元包括自動清洗、倉儲、自動檢測與產品輸送等單元。該系統適用于小型車銑零件加工,完成自動化裝夾、自動排產、線內清洗、自動補償等功能,有效提升產品質量與加工效率,減少生產人員投入,提高生產效益[2]。

2.2 系統功能

該系統功能主要通過不同單元狀態、人機交互、自主反饋等方式完成,可實現物理與信息系統協同,人與設備之間交互。在該系統運行中,利用機床上/下料單元將待加工工件運輸到數控加工單元,再根據總控單元指令完成工件加工,然后由上/下料單元將加工完畢的工件運送到檢測單元,在檢測臺上自動測量后,測量信息將上傳給總控單元,總控自動剔除不合格工件,由數控系統對工件誤差進行補償,再將不合格工件運送到機床中加工,由機器人單元完成加工、檢測、自動補償等操作,最終實現對工件的智能制造。該系統中機器人卡爪帶有傳感器,一旦抓取工件失敗會自動糾正,再次抓取,從而實現智能運輸。該系統主要功能如下:①倉儲單元,對原材料、殘次品與成品等進行自動出入庫管理;②數控加工,主要負責產品加工;③自動檢測,依靠自動檢測技術,保障產品質量與工業全閉環相符;④自動清洗烘干,對工件自動清洗、烘干;⑤信息管理單元,采用信息手段對機床上下料、數控單元運行過程動態監控,并對機器人運行中的關鍵信息進行處理,實時監測機器人運行全過程,保障設備持續運行,降低停機頻率,使加工程序管理更加高效,同時也方便對設備進行科學維護。

2.3 應用方法

在系統運行期間,當機器人抓取到相應工件并運輸到指定地點后,可將信號發送給數控機床,要求其開啟防護門。本文對機器人與機床間的信號傳遞進行重點分析。

2.3.1 機器人發送信號,機床接收

在該狀態下,機器人程序語句為:Signal:通知機床開啟防護門;然后查看機器人的接口地址,因機器人與主站間依靠I/O通信,可參考主站地址,對機器人傳輸信息與接口地址進行設計。根據圖紙可獲取機器人輸出signal硬件接口為OUT1,與之相對應的主站信號為I0.4;在確定輸入信號后,可在S7-300PLC中設計邏輯程序,根據S7-300與S7-200間的通信協議,得出S7-300信號與S7-200信號的V0.4相對應。在對機床PMC程序設計時,可先對S7-200信號接口地址Q0.1進行分析,與之對應的輸入信號為X0.1,在PMC中程序設計如圖2所示。當信號Y6.4為1時,將繼電器與接觸器相結合,可觸發防護門,使電磁閥與防護門開啟。待機床加工工件結束后,防護門便會自動開啟,此時液壓卡盤也會松開,機器人在接收信號后便會來抓取工件[3]。

2.3.2 機床發送信號,機器人接收

當機床防護門與液壓卡盤到位后,便會發出信號Y6.0。機床從站通過I/O通信方式對硬件接口地址進行查看,并與主站地址相對比,由此設計S7-200輸出與輸入信號地址。根據圖紙可知,機床加工完成信號M24對S7-200PLC進行觸發,輸入信號為I1.3;在確定輸入信號后,可在PLC中設計邏輯程序,根據通信協議,由S7-200輸出信號與S7-300輸入信號相對應,可將輸出信號發送給機器人。根據圖紙,將S7-300的輸出信號分別表示為Q0.3、Q0.4與Q0.5,分別對輸入的IN1、IN2與IN3機器人信號相對應,利用AS語言可將其轉變為1001、1002與1003,由此可對機器人程序進行設計,即wait:1001、1002、1003三個信號。待滿足等待條件后,機器人便會移動到指定位置,按照事先設定的指令抓取工件,并將其移動到指定地點,順利完成抓取任務。

2.3.3 數控PMC程序應用

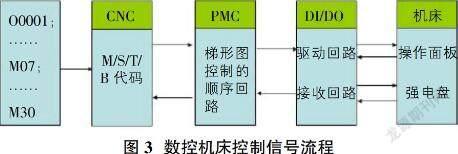

PMC程序依靠梯形圖的方式表示,將程序在內部轉化為某格式,CPU對其進行譯碼,并將結果傳入ROM中保存。利用CPU可快速讀取存儲器內的各條指令,通過計算執行相應程序。在數控機床應用中,刀具選擇、輔助動作與開關均要通過PMC來完成,控制信號流程如圖3所示。

在加工程序指令應用中,M代碼利用4字節二進制數輸出,以M03為例對代碼流程進行分析。在代碼輸出后,可對指令MF信號進行讀取,這就意味著輸出M信號已經確定。在利用PMC進行代碼編譯時,利用DECB指令,可一次性對8個代碼進行編譯。一旦主軸正轉指令被實施后,正轉信號便會變成1。在M功能完畢后,代碼會變成0,此時MD0.3信號與會變為0。要想在同一個程序段完成移動、暫停等指令時,還應等待分配信號。該信號可向PMC發送主軸、輔助與道具等功能,并對PMC側的完成信號狀態進行控制。

3? 智能制造時代下機械設計技術的應用要點

在國內機械制造的實際發展中,因智能化水平較低,導致信息集成度降低、共享性減弱,不利于智能技術在機械制造中的充分應用。針對上述問題,可通過智能分類資源、強化創新思維、引入網絡技術等方式,使機械制造更加智能,滿足現代工業發展需求。

3.1 智能分類資源

在機械制造期間,應將產品與工藝有機結合起來,使資源得到合理分配,使智能制造效率與質量得到有效保障。對此,可設計合理方式對整體機械制造過程進行模擬,及時發現機械制造中存在的問題。通過創建資源共享中心,對機械制造情況實時監督,將生產制造數據存儲到系統內。在制造過程中,通過讀取產品要求的方式調整工藝,使其與生產標準相符合。當檢測器發出預警信號后,需要工作人員及時設置系統信息,確保其應用效果。

3.2 強化創新思維

在智能制造背景下,應將創新思維引入制造設計中,不但使制造技術得以優化,還要結合生產情況進行創新,更有利于智能制造的長遠發展。對此,應加強技術交流,學習發達國家的智能技術,并對其補充和完善,挖掘信息背后的價值,將其作為參考依據,為未來智能制造設計技術更新換代提供助力,彌補國內智能制造方面的技術缺口。

3.3 引入網絡技術

網絡技術可為數據傳輸提供有利通道,使傳輸內容更加準確全面,推動智能機械技術更新優化甚至換代;網絡技術的應用還打破傳統的加工方式方法,通過變量調整控制整個機械運行流程,從而實現對制造過程的遠程監控;網絡技術的應用還可將系統指令迅速傳遞到生產中,使制造效率與質量顯著提升;由于機械制造工藝的復雜性,網絡技術可有效支持對大量所需需材料的信息對比,擇優選擇,顯著提升機械制造水平。

4? 結論

綜上所述,在現代制造業發展中,以數控系統為核心,設計并應用機器人群控智能制造系統,實現智能運輸是實現產品智能制造的有益探索。在實際應用中,還應通過智能分類資源、強化創新思維、引入網絡技術等方式,不斷提高智能機械制造水平,實現由人工到機器的過渡,提高運行效率,推動國內制造業的健康長久發展。

參考文獻:

[1]馮振華,胡延鶴.探究智能制造時代機械設計技術的幾點研究[J].內燃機與配件,2019(11):218-219.

[2]黃少華.智能制造時代背景下機械設計技術問題及措施研究[J].世界有色金屬,2020(01):200,203.

[3]呂光.關于智能制造時代機械設計技術的幾點探討[J].經營者,2019,033(009):138.