HXD1B機車齒輪轂設計與優化

關鶴 趙玉凱 范友航 何鵬輝

摘要:針對HXD1B型機車驅動單元中的齒輪轂強度不足,可靠性不佳的問題進行研究,從結構設計、熱處理工藝等方面進行優化設計,并對優化后的齒輪轂進行有限元分析。得出的研究結果表明,優化后的齒輪轂具有良好的機械性能并很好的改善了應力集中現象。經過裝車驗證,滿足機車驅動單元的使用要求。

Abstract: In order to solve the problem of insufficient strength and poor reliability of the gear hub in the drive unit of HXD1B electric locomotive, the optimization design of the gear hub was carried out from the aspects of structural, heat treatment process. The finite element analysis method was applied for the optimized gear hub. The results show that the optimized gear hub has good mechanical performance and the stress concentration has been improved. After assembling to electric locomotive, the optimized gear hub meets the use requirements of the locomotive drive unit.

關鍵詞:齒輪轂;材料42CrMo;熱處理工藝

Key words: gear hub;material 42CrMo;hardening and tempering process

中圖分類號:TH122? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0017-03

0? 引言

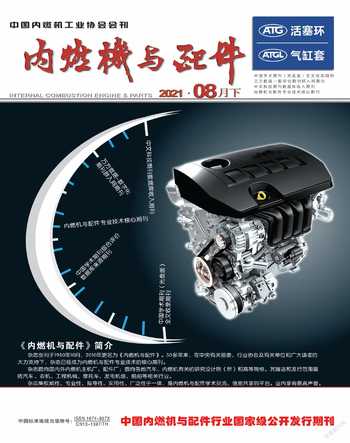

機車齒輪轂是用來連接車軸與大齒圈,傳遞扭矩的關鍵零部件,廣泛應用于內燃機車、電力機車的齒輪箱中。HXD1B電力機車齒輪箱中的大齒圈通過齒輪轂安裝在車軸上,大齒圈通過齒輪轂將扭矩傳遞到車軸上,驅動車輪前進[1]。其齒輪轂設計要求結構簡單,體積小,重量輕,強度高,可靠耐用,且具有互換性等特點。本文針對HXD1B電力機車齒輪轂存在的強度不足,可靠性不佳等問題進行優化設計,從結構設計、機械性能等方面進行改善,并對優化后的方案進行有限元分析驗證。

1? 輪轂的結構設計

1.1 齒輪轂安裝結構設計

HXD1B電力機車電機通過齒輪箱將扭矩傳遞到車軸上,輪轂是連接車軸與大齒圈的重要部件。大齒圈材料選用18CrNiMo7-6,滲碳淬火后硬度高,但韌性較差,機車齒輪箱采用的是兩點支撐一端浮動的承載方式,這就要求連接車軸與大齒圈的輪轂具有浮動性,能滿足機車在不同路況上都能保證齒輪的嚙合狀態。齒輪轂設計為軸套加法蘭盤的常規結構,輪轂法蘭盤部位設計為薄壁,以達到比較好的韌性。輪轂與車軸的配合采用過盈配合,裝配方式采用熱裝。HXD1B機車齒輪箱總成局部如圖1所示。

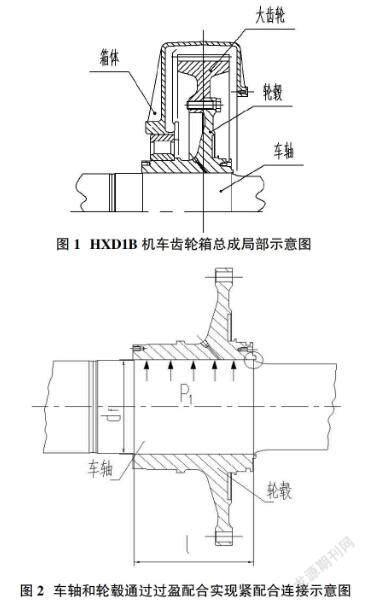

齒輪轂通過過盈配合套裝于車軸上[1]。齒輪轂內徑的最大尺寸小于車軸外徑的最小尺寸,裝配后,由于結合面上產生阻礙零件相互位移的結合力,而使輪軸相互抱緊。輪轂和車軸通過過盈配合來傳遞扭矩和軸向力。此種配合是利用過盈量產生徑向的接觸面壓力P1,并依靠由該面壓力產生的摩擦力來傳遞扭矩和軸向力,能夠滿足傳動扭矩需要[2],如圖2所示。

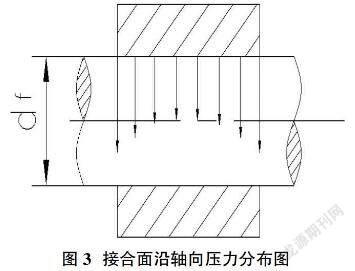

1.2 改善輪轂內孔與車軸過盈配合應力集中的措施

輪對組裝采用車軸與輪轂孔的過盈量配合來實現,鑒于車輛輪對受力復雜,使用年限長,加之輪對在制動時閘瓦和車輪摩擦產生的高熱傳導的輪轂會引起輪轂的膨脹,軸頸運轉熱傳導到輪座會引起輪轂座膨脹等情況,根據設計經驗車軸與輪轂內孔的過盈量為車軸直徑的0.08~0.15%,HXD1B電力機車車軸輪座處直徑為?準252,故車軸輪座處于輪轂內孔過盈量的取值為0.2~0.38mm,如此大的過盈量會使過盈連接的接合面沿軸向產生壓力不均勻的現象[2],如圖3所示。

為了改善壓力不均,以減少應力集中,本設計采取的優化措施為在包容件的端面加工出卸載槽,在內孔端面做出倒角,取倒角?琢為20°,內孔加工后表面粗糙度應達到Ra1.6,如圖4所示。避免了接合面沿軸向的壓力出現分布不均勻現象。

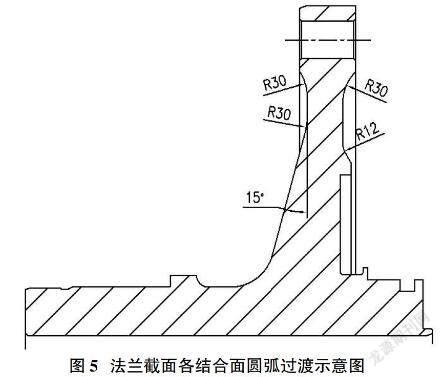

1.3 改善輪轂法蘭截面應力集中的措施

由于機車在行駛過程中會發生不規則的顛簸,尤其在遇到轉彎時,這時候車軸會發生彎曲,從而影響主動齒輪與從動齒輪的嚙合,所以,輪轂在設計過程中要注意大齒輪和車軸在機車轉彎等特殊狀態下的相對位移,如何保證機車在各種路況下主動齒輪與從動齒輪都能保證處于理想的嚙合狀態,使輪轂在齒輪傳動中具有浮動性,這是輪轂設計中的一個重點。本設計將輪轂法蘭截面各接合面過渡處均設計成圓弧過渡,加工時保證過渡圓弧的表面粗糙度,如圖5所示。該設計能使輪轂法蘭受到偏轉力時能夠浮動而又不產生應力集中。

1.4 輪轂裝卸結構優化設計

輪轂與車軸的拆卸方法為在車軸與輪轂內孔之間注入140~150MPa高壓油,注油壓力高于輪轂內孔和車軸的接觸應力,使之形成油膜,隨著油不斷滲透,輪轂內孔和車軸之間處于油膜隔開的狀態,可將輪轂從車軸上拆卸下[3]。為改善應力分布,輪轂內孔環形槽位置設計在輪轂輻板正下方,如圖6所示。

因為車軸輪座處直徑為?準252,查機械手冊油壓裝卸結構設計規范(JB/T6136——1992)得油孔接口應選用G1/4螺紋孔,輪轂內孔環形油槽處在加工后,表面粗糙度應達到Ra1.6,溝槽與輪轂內孔應圓滑過渡,不許有銳、棱、尖角。相應的環形油槽和油孔如圖7所示。

2? HXD1B輪轂熱處理工藝優化

綜合考慮機械性能與經濟性的因素,輪轂材料選為42CrMo,42CrMo鋼屬于超高強度鋼,具有高強度和韌性,淬透性也較好,無明顯的回火脆性,調質處理后有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌性良好。該鋼適宜制造要求一定強度和韌性的大、中型塑料模具。42CrMo的化學成分如表1所示。

本設計輪轂熱處理工藝如圖8所示。

圖8中,650~670℃中間保持的目的是:

①減少鍛件內外溫差,為高溫相變做準備,使相變在整個截面上均勻進行,可以避免產生較大的組織應力;

②減少高溫均溫時間。因為輪轂粗車后工件較大,工件吸熱量很大,不采用中間保持時,將因高溫階段不易達到較大的加熱速度而延長鍛件在高溫的停留時間,造成較大的氧化和晶粒長大,反之采用中間保持能克服這個缺點。

③低溫階段輪轂處于彈性狀態,過高的溫差易造成過大的熱應力而導致工件開裂。

經中間保持后,鍛件表面和心部的溫差基本消失,這時鍛件心部的溫度較高,已處于塑性狀態,所以這是繼續升溫可采用較高的升溫速度。即使這時會產生第二個溫差,對鍛件也不會產生更大的危害。

均溫完成后進入保溫階段,保溫作用是使工件心部溫度也達到加熱溫度,并完成奧氏體轉變。由于工件有效截面積較大,過快的冷卻速度會產生過大的熱應力和組織應力引起開裂,所以采用油冷卻淬火,使奧氏體盡可能多的完全轉變為馬氏體組織[4]。200~250℃低溫保溫目的是減小表面與心部的溫差,使心部過冷奧氏體組織繼續轉變。

回火目的是消除和降低淬火冷卻過程中產生的內應力,同時獲得穩定的回火組織,達到設計要求的力學性能指標。

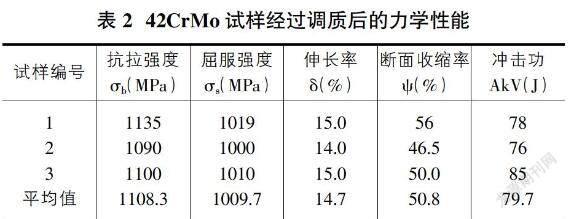

取三組42CrMo試樣,經上述熱處理工藝調質后的力學性能如表2所示。

3? 對優化后的齒輪轂有限元分析

3.1 輪轂的有限元分析參數設定

下面使用solidworks中的cosmosworks有限元分析軟件,對輪轂在起步工況的約束和負載狀況下,進行強度分析。

假設工況為機車剛起步時,如表3所示。

此時電機扭矩最大,為9626N·m,齒輪箱速比i=6.2941。

此時大齒輪上承受的扭矩為9626×6.2941=60587N·m。

在進行強度分析時,使輪轂內孔固定進行約束,外圓加載扭矩60587N·m。

網格信息如表4所示。

解算器信息如表5所示。

3.2 輪轂的強度與位移分析

計算得輪轂應力分布云圖如圖9所示,輪轂位移分布云圖如圖10所示。

從圖9可以看出,應力最大值為2.754×107N/m2,屈服應力為9.3×108N/m2,應力最大值小于屈服應力。從圖10可以看出,位移最大部位集中在輪轂外圓邊緣處,位移最大值為0.023mm。

從有限元分析結果可得,優化設計后的輪轂法蘭截面未出現應力集中現象,經本文中熱處理工藝調質后,機械性能可滿足HXD1B型機車驅動單元的使用要求。

4? 結論

研究結果表明,優化設計后的齒輪轂很好的改善了法蘭截面的應力集中現象并具有良好的機械性能。經過裝車使用,運行十萬公里后拆卸檢查,齒輪轂無故障和出現異樣,滿足了HXD1B機車驅動單元使用工況要求。

參考文獻:

[1]周建斌,陳清明,王德新,等.HXD1B型機車轉向架驅動系統[J].電力機車與城軌車輛,2010,33(6):5-7.

[2]肖乾,徐紅霞,李清華,等.考慮輪軸、盤軸過盈裝配的車軸應力分析[J].機械強度,2014,36(1):067-071.

[3]徐海霞.HXD1C型機車抱軸箱組裝工藝難點及解決方案[J].電力機車與城軌車輛,2010,33(3):43-44.

[4]魯玉梅,王凱軍,梁曉婕,等.42CrMo4 風機主軸調質工藝優化[J].熱處理技術與裝備,2020,41(5):29-32.