基于虛擬試驗場(VPG)整車強度耐久開發技術

路軍凱 張朝軍 王香云 張鴻鈞

摘要:強度耐久性能作為整車重要的屬性性能,耐久屬性的開發需要精確的客戶使用工況載荷輸入,傳統的耐久載荷輸入需要借助物理樣車通過傳感器進行測試。本文介紹一種實用性強,時效性強,精度高,經濟可靠的疲勞載荷預測方法。基于虛擬試驗場仿真技術,將真實路面轉化成具有真實路面特征的虛擬路面,在Adams/Car軟件虛擬環境下,建立整車虛擬樣機,在虛擬環境下模擬仿真實車在試驗場虛擬路面上以不同的速度進行運動,從而獲得整車不同節點處的載荷譜,支持整車強度耐久屬性的開發。

關鍵詞:虛擬試驗場;強度耐久;疲勞載荷;VPG

中圖分類號:U462.2+1? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0007-02

1? 虛擬試驗場技術開發背景

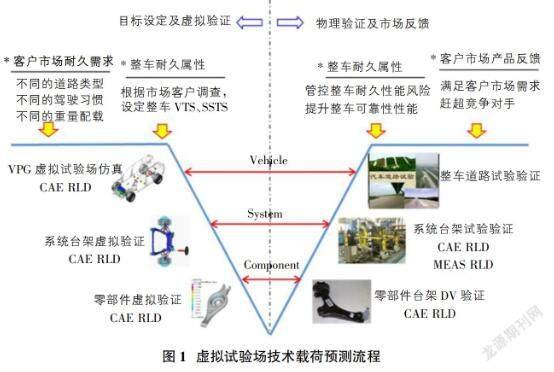

虛擬試驗場技術主要是在開發前期快速精準的預測整車強度耐久載荷,支持整車強度耐久性能的開發。整車強度耐久屬性開發在項目前期CAE的仿真迭代需要虛擬載荷的輸入,零部件及系統試驗驗證過程中同樣需要強度耐久載荷的輸入,耐久屬性開發需要確保CAE虛擬仿真/零部件及系統臺架試驗/整車道路試驗有強關聯性,VPG虛擬試驗長載荷技術正好彌補了傳統方法的短板,如圖1是整車強度耐久屬性開發V型開發流程。

2? 虛擬試驗場環境建立(路面掃描)

通過與德國3D Mapping公司合作,初步完成了歐洲Hallered試驗場、中國北京通縣試驗場和鹽城試驗場的耐久路面掃描,建立了虛擬試驗場仿真路面。

虛擬路面的掃描,需要對一輛采集車輛進行改裝,除安裝掃描儀來掃描路面特征外,還需要安裝一套特定的慣導設備,實時校正測量的精度,克服因車輛在特征路面上行駛時,車體自身扭轉,彎曲等變形所產生的掃描誤差,以確保得到的路面信息盡量準確,車輛的行駛速度要慢,一般將速度設定為7~10km/h。

3? 整車虛擬樣機(仿真模型)的創建

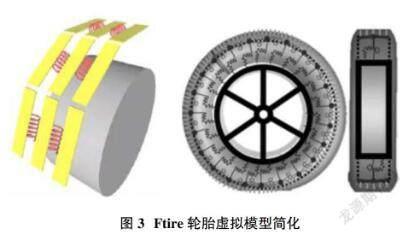

整車虛擬模型的質量直接影響整車傳遞函數精度,決定了能否獲得可靠的底盤件以及車身連接點的載荷。首先根據設計參數:硬點位置,零部件質量,彈簧剛度,減振器阻尼,連接襯套的剛度和配重信息,用Adams來創建整車模型。在模型創建方面,虛擬試驗場方法跟虛擬迭代法有兩個最大的不同,一是虛擬路面方法需要將輪胎模型創建出來,而且必須用Ftire。二是虛擬試驗場法需要將所有的底盤零部件和車身用柔性體MNF文件模擬。詳見圖2。

Ftire(Flexible Ring Tire Model)是由德國Esslingen大學的Michael Gipser領導的小組開發的。它將胎面離散成大量的單元,單元與單元之間用拉伸彈簧,扭轉彈簧和彎曲彈簧來連接在一起,胎面單元又通過彈簧單元跟輪輞相連。如圖3所示。

當車輛在虛擬路面行駛時,模擬輪胎的彈簧單元根據路面的不平度和車輛的重量和速度,發生變形,產生反作用力,并將這些力通過輪輞傳遞給懸架系統,最后懸架系統將載荷傳遞給車身。

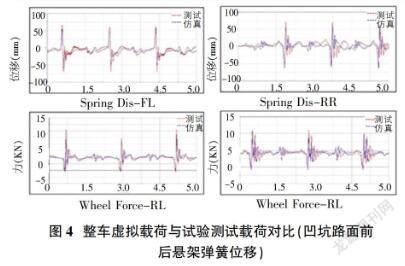

4? 虛擬仿真載荷與樣車測試載荷對標

建立整車虛擬仿真模型,通過對前后懸架進行KnC對標,校核整車彈性元件模型,確保懸架模型的準確,同時校核整車重量及轉動慣量,確保前后/左右軸荷轉移的準確性;基于虛擬試驗場路面進行整車仿真,并與實車測試載荷譜進行對比,驗收整車虛擬試驗場技術的可行性。仿真與試驗對標如圖4所示。

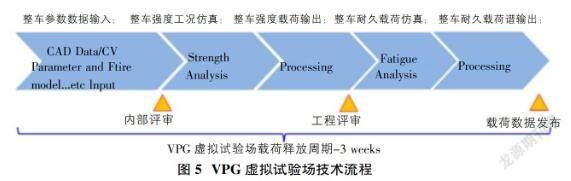

5? 虛擬試驗場技術標準流程

通過VPG虛擬試驗場技術,可以將傳統的實車路譜采集的18 weeks縮減至3 weeks,有效的提升強度耐久載荷預測周期,同時將CAE虛擬驗證的節點大大前移,提升了耐久屬性開發載荷關聯性。(圖5)

6? 虛擬試驗場技術的應用

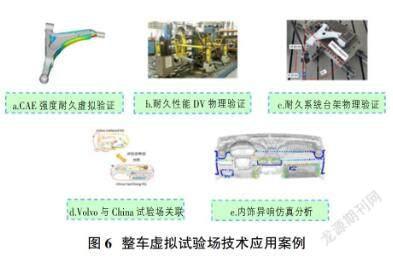

通過以上掃描完成試驗場耐久試驗道路,建立虛擬試驗場仿真環境;虛擬環境下建立整車虛擬仿真模型,經過懸架系統及整車級仿真與試驗對標,確保虛擬試驗場技術的精度,并完成了虛擬試驗場技術的標準流程;有效的支持整車強度耐久性能的開發。

虛擬試驗場技術應用主要體現在以下幾點:

①CAE強度耐久虛擬驗證;

②零部件DV試驗;

③耐久系統臺架試驗驗證;

④耐久試驗場規范專場關聯;

⑤整車內飾異響仿真等五個方面。

虛擬試驗場技術路線如圖6所示。

7? 總結

基于虛擬試驗場技術的耐久載荷方法,通過與測試數據的對標,完全可以替代傳統的物理樣車測試載荷的方法,縮短了耐久載荷的獲取周期、降低物理樣車的試制成本,同時減少整車項目研發成本,降低了整車項目耐久風險,有效提升了整車強度耐久性能。

參考文獻:

[1]Adams Help[G].

[2]黃偉.《虛擬路面和Ftire,構建真實的虛擬試驗場》2016 MSC年會論文[C].

[3]葉天之.基于Adams/Car的多連桿懸架系統運動分析[J].制造業自動化,2019,41(05):106-110.