基于使用環境的防異物堵板設計及分析

蔣興福

(中核武漢核電運行技術股份有限公司,武漢 430070)

0 引言

壓水堆核電站中蒸汽發生器是核動力裝置中連接一回路和二回路的樞紐,同時是核動力裝置運行中故障較多的設備之一。因而,在蒸汽發生器一次側進行周期性的在役檢查、評估及預防性檢修是整個核電系統安全、穩定運行的必備要求。

對于蒸汽發生器一次側檢修時,需將一次側腔室內的水排空,即一次側管道低水位時進行。在檢修過程中,需使用防異物盲板對一次側接管進行封堵,以防止在檢修過程中異物落入主管道。目前國內防異物盲板存在安裝時間長、設備過重、安裝不便等問題。本文基于該特定的使用環境,設計了一種新結構形式的防異物堵板。

1 約束條件分析

1.1 操作空間

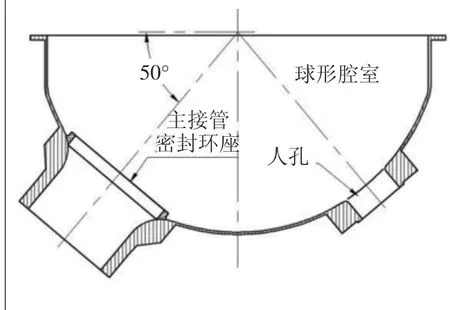

蒸汽發生器下封頭為球形腔室,在腔室上開有人孔及主接管接口。在防異物堵板安裝時需要從人孔送入球形腔室,操作人員在腔室內將其安裝至主接管密封環座上。

如圖1所示,下封頭上的人孔直徑為406 mm,主接管密封環座直徑為1054 mm。防異物堵板的安裝過程中,需要將其由小直徑的人孔送入,然后安裝至大直徑的主接管密封環座上。因此,為滿足這種使用環境要求,防異物堵板只能設計為壓縮或者折疊式等可展開結構。

圖1 蒸汽發生器下封頭

1.2 結構強度

在下封頭球形腔室上方為傳熱管管板,在進行傳熱管檢修過程中,檢修設備在管板上自動運行。在檢修過程中檢修設備存在墜落風險。

檢修設備質量約為18 kg。當防異物堵板安裝好后,檢修設備在堵板正上方時距離防異物堵板中心約為1.2 m。因此,防異物堵板的結構強度應能抵抗18 kg物體從1.2 m正上方落下造成的沖擊,而不發生破壞。因防異物堵板破壞意味著封堵失效。

1.3 其它要求

防異物堵板使用環境為核電高放射性控制區域,因此現場操作應盡量減少操作人員,且應滿足快速安裝的要求。

按照慣例,防異物堵板安裝過程中在腔室外及腔室內各安排1名操作人員。因此單個防異物堵板部件應盡量輕,以便于手動操作。按現場工作經驗,要求部件質量小于18 kg。

為保證盡量少的人員輻射劑量,盡量減少設備數量,連接方式應盡量簡便,以減少安裝時間。

2 結構設計分析

由前述分析,防異物堵板擬采用折疊的結構形式。為滿足手動安裝及承受沖擊載荷的要求,擬采用鋁合金2A12板材作為主體結構材料。該材料為高硬度硬鋁,可用來制造高負荷零件。

如防異物堵板結構設計為單部件,根據人孔直徑及主接管密封環座直徑尺寸,單部件單折疊結構無法通過人孔。且預估單部件形式質量將大于18 kg。綜合考慮部件數量,考慮將設備設計為2個部件組合安裝形式,且每個部件采用單折疊形式。

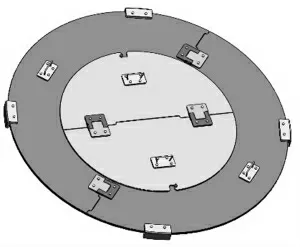

按上述設想,將防異物堵板設計為圖2所示的結構形式[1]。

圖2 防異物堵板結構設計

防異物堵板主體包括外環板及內板。外環板及內板上安裝有鉸鏈,兩者均可對稱折疊。安裝過程中,外環板與內板通過導向銷固定安裝,無其它螺紋等復雜連接件[2]。

同時防異物堵板還包括把手及定位塊等附屬零部件。經計算,外環板質量為11.6 kg,內板質量為7.1 kg。單個部件質量均小于18 kg,滿足現場手動操作對于設備質量的要求。

3 安裝步驟規劃

根據所設計堵板結構形式,實際操作過程為:

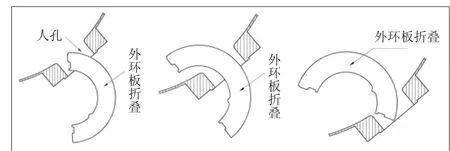

1)腔室外操作人員首先將外環板折疊,將其通過一定軌跡傳遞給腔室內人員。腔室內操作人員將外環板展開,并安裝至主接管密封環座上。外環板折疊后經過人孔的移動過程如圖3所示。

圖3 外環板安裝

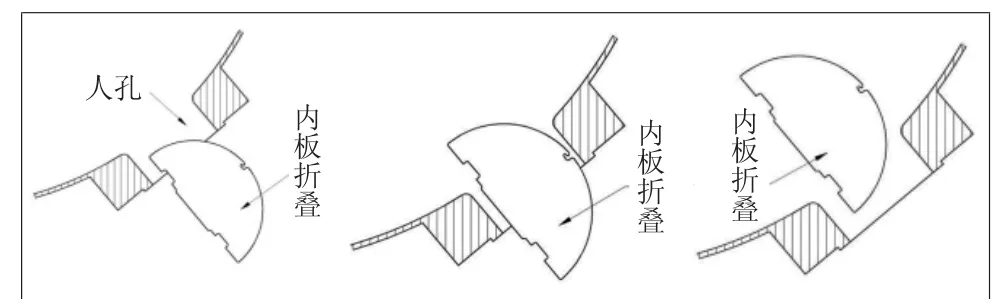

2)外環板安裝完成后,腔室外操作人員將內板折疊,將其傳遞給腔室內操作人員。腔室內操作人員將內板展開安裝在外環板上。內板折疊后經過人孔的移動過程如圖4所示。

圖4 內板安裝

4 強度分析

沖擊載荷是在很短的時間內(作用時間小于受力機構的基波自由振動周期的一半)以很大的速度作用在構件上的載荷。其應力與變形量的計算較復雜。計算時一般按照機械能守恒定律進行。

采用該方法進行計算時,以如下假設為前提:

1)沖擊物認定為剛體,忽略沖擊過程中的變形。在沖擊過程中,沖擊物與被沖擊物一起運動,不發生回彈。

2)忽略被沖擊物的質量,認為沖擊產生的應力和變形在瞬間遍及被沖擊物;并假設被沖擊物仍處在彈性范圍內。

3)假設沖擊過程中沒有其他形式的能量轉換,滿足機械能守恒定律。

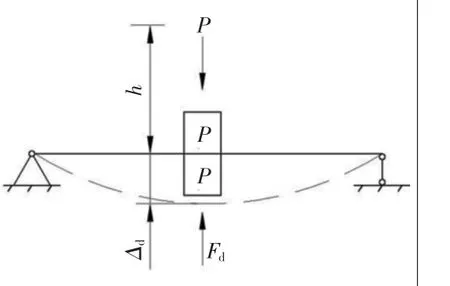

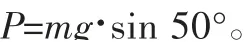

最大沖擊載荷理論計算模型如圖5所示[3]。

圖5 沖擊載荷計算

沖擊物機械勢能為

式中:E為沖擊物機械勢能,J;P為沖擊物重力,N;h為沖擊物下落高度,m;Δd為在沖擊載荷P下產生的沖擊位移,mm。

沖擊過程發生后,被沖擊物的應變能為

式中,k為彈性系數。

按能量守恒得

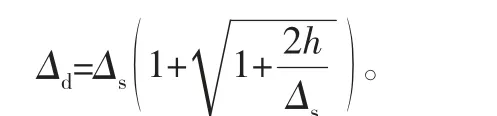

Δs為載荷P作用下產生的靜載荷位移,將P=kΔs代入上式得沖擊位移為

最大沖擊載荷為

在水室內檢修設備下落非與堵板垂直接觸,主接管軸線與水平方向夾角為50°。因此靜載荷計算為

式中,m為檢修設備質量,如前所述為18 kg。

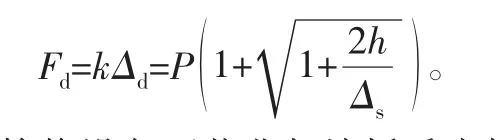

考慮計算經濟性,在三維軟件中對模型進行適當簡化,刪除附屬部件結構后,將模型導入ANSYS中計算靜載荷位移[4]。根據實際安裝后的防異物堵板狀態,在周圍設置固定約束,在安裝板中間位置加載靜載荷。有限元分析計算如圖6所示[5]。

圖6 靜位移計算

經計算得靜載荷位移Δs=0.14 mm,最大位移發生在中心處。

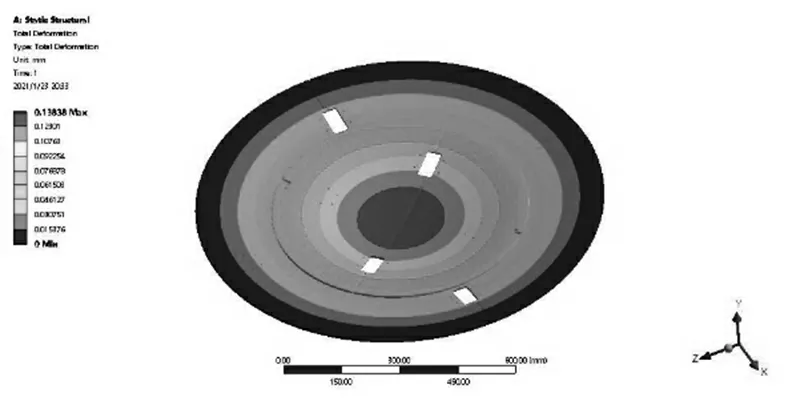

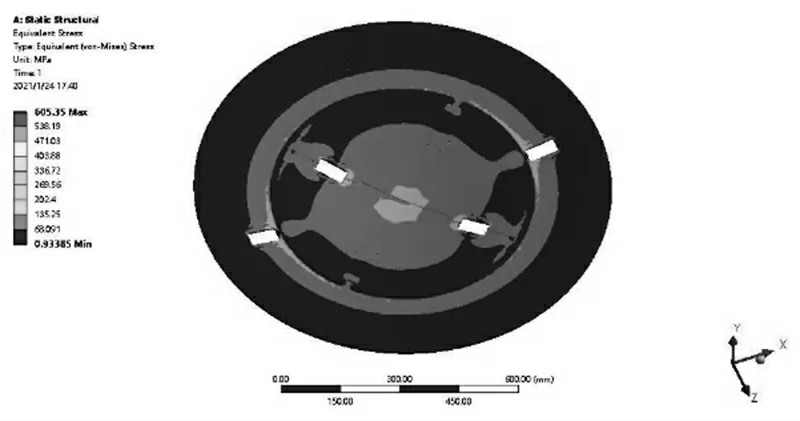

將靜載荷位移代入前述公式后計算可得最大沖擊載荷Fd=18206.96 N,約為靜載荷的132倍。采用前面相同的計算模型,將最大沖擊載荷加載在相同位置,進行有限元分析計算,如圖7所示。

圖7 沖擊載荷下的應力計算

由應力分布圖可見,最大靜載荷在內板中心位置,并且沿徑向方向逐漸減小。在鉸鏈安裝位等局部結構特征位置時,出現局部應力增加的情況。在內板與外環板過渡安裝位置,即載荷傳遞位置處應力較大,外環板向外圍徑向方向逐漸減小,在到達與主接管密封環座接觸的位置,應力又局部增大后減小。防異物堵板由中心位置至邊緣在徑向方向上的應力分布如圖8所示。

圖8 徑向應力分布圖

對于計算所得應力,去除局部應力集中點干擾。中心位置最大應力值約140 MPa,在鉸鏈安裝的開孔位置局部應力達180 MPa。所選鋁合金材料強度σb≥425 MPa。因此,在沖擊載荷下,防異物堵板不會發生破壞,導致封堵失效。

5 操作試驗

按設計方案制造防異物堵板樣件如圖9所示。

圖9 防異物堵板樣件

按現場實際情況,安排2名操作人員在蒸汽發生器下封頭球形腔室模型上按前述安裝步驟進行模擬安裝操作,過程如圖10~圖11所示。

圖10 外環板安裝

圖11 內板安裝

防異物堵板樣件可按前述安裝步驟規劃順利完成安裝。堵板質量在人員手動安裝承受范圍內,未出現其它異常。

6 結語

為研究滿足蒸汽發生器下封頭球形腔室內使用要求的防異物堵板,重點對環境尺寸、結構強度要求等進行了詳細分析。在此基礎上,進行了結構形式設計,并規劃了防異物堵板在腔室內的安裝過程。同時,根據現場可能出現的設備墜落沖擊,進行了強度校驗。有限元分析計算結果表明,堵板結構強度滿足在設備沖擊情況下不會發生破壞。樣件完成后,在蒸汽發生器模型上進行了模擬安裝演練,試驗結果表明,該堵板結構形式可滿足特定的蒸汽發生器使用環境的安裝要求。