高鐵鋼軌跟端智能化鍛造成套裝備研發

文/于長海·海裝駐天津地區第三軍事代表室

王宏偉,丁碩·天津市天鍛壓力機有限公司

針對我國高鐵飛速發展以及“走出去”的戰略要求,分析了目前作為高速鐵路關鍵基礎組件的跟端鍛造成形鋼軌成套裝備及工藝所存在的技術問題,通過攻克相關技術難題,研制了6000噸高鐵鋼軌跟端智能化鍛造成套裝備樣機,并進行了小批量試生產,結果表明裝備各項主參數相比于目前同類裝備均有大幅度提升,顯著提升了高鐵鋼軌跟端鍛造產品的質量與生產效率,實現了我國高鐵行業該類裝備的換代升級。

2016年國家修訂版《中長期鐵路網規劃》(規劃期為2016-2025年,遠期展望到2030年)的發展目標為:到2025年,鐵路網規模達到17.5萬公里左右,其中高速鐵路3.8萬公里左右,網絡覆蓋進一步擴大,路網結構更加優化,骨干作用更加顯著,更好發揮鐵路對經濟社會發展的保障作用。到2030年,基本實現內外互聯互通、區際多路暢通、省會高鐵連通、地市快速通達、縣域基本覆蓋。

我國高鐵行業已實現從“彌補”到“趕超”再到“引領”的華麗轉身。面對全球掀起的高鐵建設潮,中國高鐵產業鏈相較海外巨頭已具有多方面優勢,具備整車及系統輸出能力。但作為高速鐵路的關鍵基礎組件,針對跟端鍛造成形鋼軌,我國現有鋼軌跟端鍛造成形工藝及裝備普遍存在機械精度及控制精度偏低、能耗高、智能化程度低、數據融合性差、難以形成工藝及產品大數據庫、鋼軌加熱技術落后等問題,整體水平已不符合“智能工廠-網絡協同制造”的裝備制造業發展方向,已無法適應中國高鐵“走出去”的戰略要求。因此,研發工作精度及智能化程度高、鋼軌加熱技術換代升級、節能高效的新一代鋼軌跟端鍛造成套裝備已迫在眉睫,戰略意義重大。

國內外同類裝備研究現狀

國外鋼軌跟端鍛造裝備發展現狀

近年來,針對鋼軌跟端鍛造產品,世界各國都在廣泛研制開發其成形裝備及配套工藝。目前,丹麥Hydraulico公司在鍛造工藝及自動化成套鍛造裝備方面技術最為成熟,圖1為丹麥Hydraulico公司生產的鋼軌跟端鍛造成套裝備。該裝備代表了國際上目前該領域的先進水平,裝備能夠實現工件的數控整線連續生產,但一方面其仍存在裝備智能化程度不高、裝備共線生產能力及工件長度適應能力不足等缺陷,另一方面存在技術保護且價格高昂,在國內市場的應用受到了限制。

圖1 丹麥Hydraulico公司生產的鋼軌跟端鍛造成套裝備

國內鋼軌跟端鍛造裝備發展現狀

我國在鋼軌跟端鍛造裝備研究方面起步較晚。但近些年來,我國在該領域研究方面投入了大量的人力物力,取得了一些成就。目前我國已有輥鍛工藝、擠壓+模鍛工藝、復式活塊尖軌跟端成形工藝以及整體模鍛工藝等多種鋼軌跟端鍛造工藝,生產方式多樣化。

就鋼軌跟端鍛造裝備而言,目前總體分為兩類:一類為傳統鍛壓設備,較多采用的是水壓機、油壓機等非尖軌跟端鍛造專用液壓機,而且成形過程中,資源(包括材料、能源等)利用效率低,工藝繁瑣,生產效率低,成套性和數控性差,不能夠滿足AT尖軌跟端生產一體化要求,不能適應高速鐵路快速發展的要求。另一類為成組成套的鋼軌跟端鍛造裝備。

隨著近年來我公司先后為中車北京南口機械有限公司、濟南鐵路局研發了該類工藝的自動化生產線,國產裝備已能逐步實現鋼軌跟端鍛造的自動化連續生產,但生產線在工藝和設備的穩定性、高精度控制、節能化、智能化、生產效率及產能等方面仍然存在諸多不足。

圖2 我公司生產的鋼軌跟端鍛造壓力機

圖3 我公司研發的5000噸鋼軌跟端鍛造成套裝備

主要研究開發內容

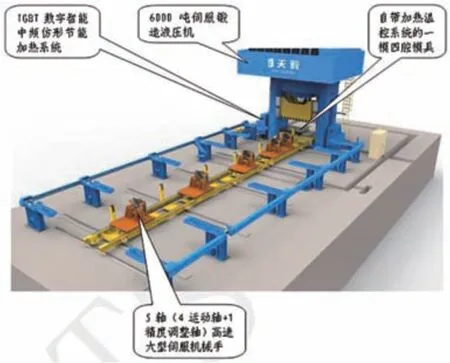

我公司主要研究開發內容包括:⑴6000噸伺服鍛造液壓機;⑵長22米、重25噸五軸高速超大型伺服機械手及控制系統;⑶IGBT數字智能中頻節能加熱策略及控制系統;⑷樣機制造及在線監控與協調控制包括,液壓機及控制系統、機械手及控制系統、鋼軌加熱系統、模具及其溫控系統等;⑸流固熱、非線性、模態、疲勞壽命、振動等多學科多物理場耦合的液壓機CAE仿真體系建設,為液壓機數字孿生做技術儲備;⑹“裝備智能化-網絡協同制造”體系建設。

圖4 高鐵鋼軌智能化鍛造成套裝備效果圖

6000噸高鐵鋼軌跟端鍛造專用智能伺服液壓機

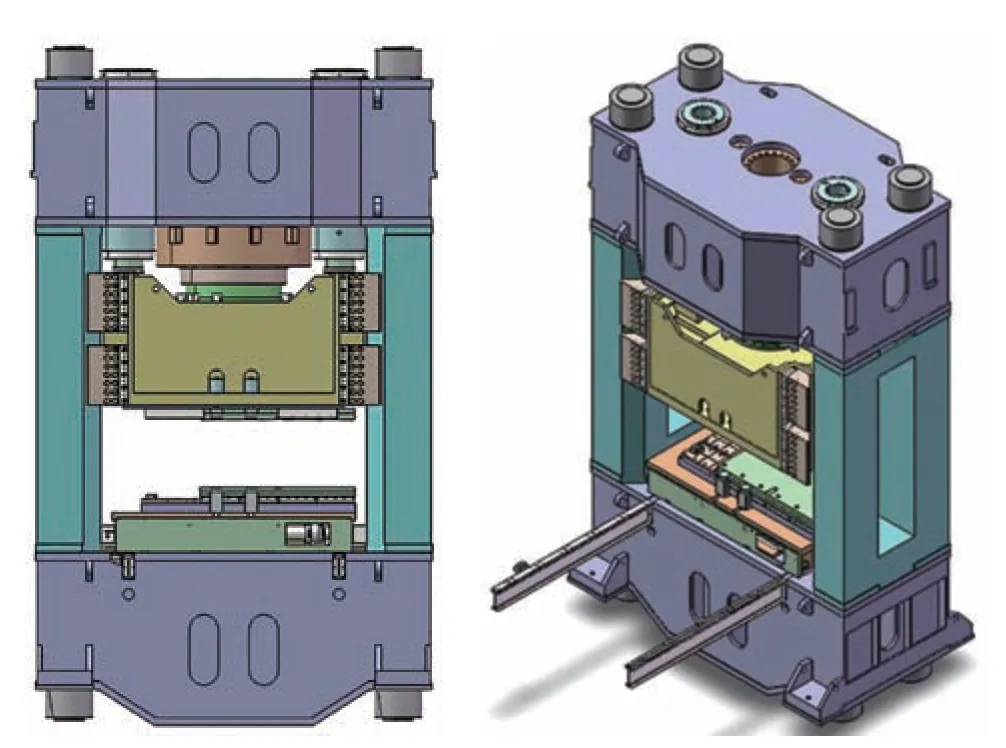

⑴液壓機主體結構研發及多學科多物理場耦合CAE仿真體系建設。6000噸高鐵鋼軌跟端鍛造智能化專用液壓機作為典型的多物理多組件復雜系統,總體包括壓機主體框架、主液壓缸系統、功能液壓缸系統、電機-泵組驅動系統、集成閥組控制系統、液壓管路系統、冷卻系統、潤滑系統、氣動功能系統、電控系統、可移動工作臺、模具加熱系統以及噴淋潤滑系統等。各子系統及功能板塊相互作用,協同工作。子系統內部又由眾多部件組成,各部件及各子系統之間存在著物理過程的強烈耦合作用。

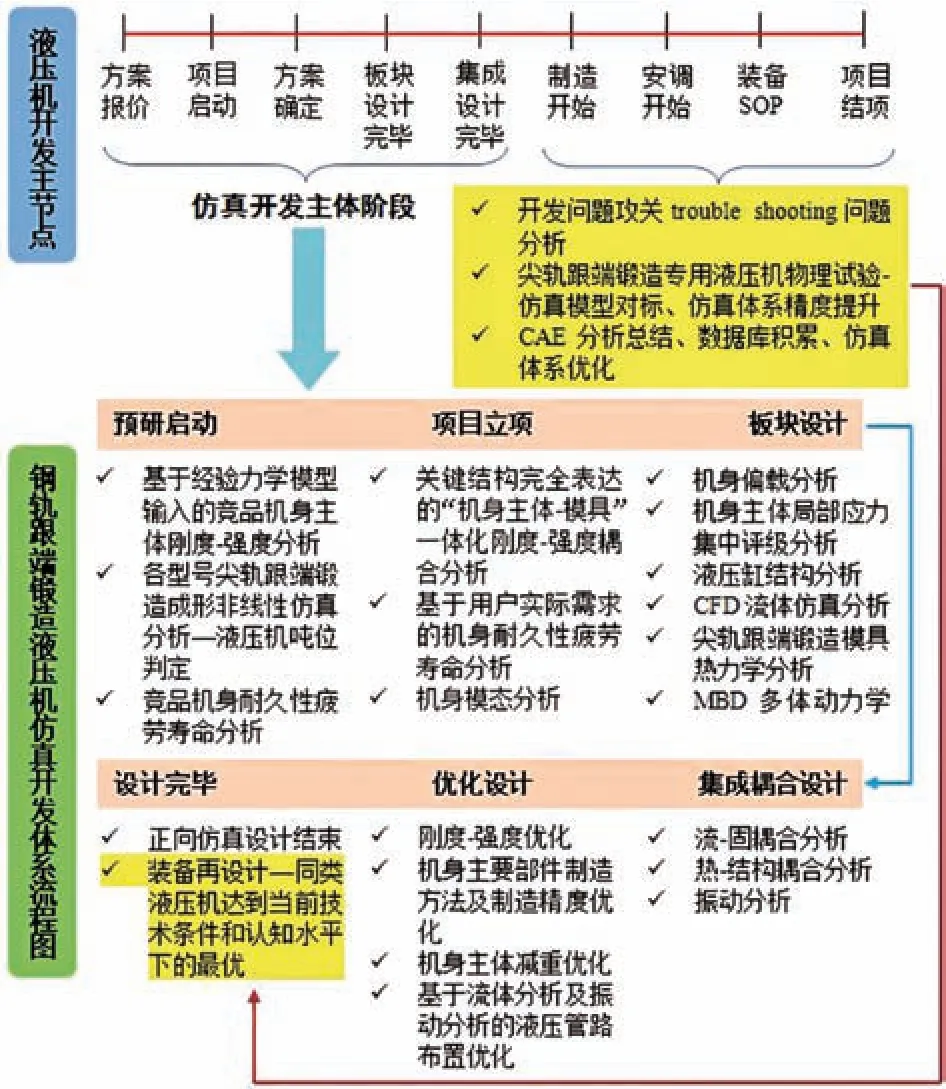

理論計算→虛擬樣機→CAE仿真→物理樣機試驗驗證是智能化液壓機研發的總體技術流程。隨著液壓機系統結構本身的復雜性、物理過程的多因素耦合性、多接觸非線性的不斷升級,使得理論計算難度不斷加大。同時,液壓機作為重型裝備,樣機試驗成本與投入較為昂貴,大量試驗存在困難。CAE仿真技術作為一種能夠近似模擬真實物理環境的研究手段,是全面認知復雜系統的重要支撐。圖5、圖6分別為高鐵鋼軌跟端鍛造專用伺服液壓機機身虛擬樣機及CAE仿真體系。

圖5 高鐵鋼軌跟端鍛造專用伺服液壓機機身虛擬樣機

圖6 高鐵鋼軌跟端鍛造專用伺服液壓機CAE仿真體系

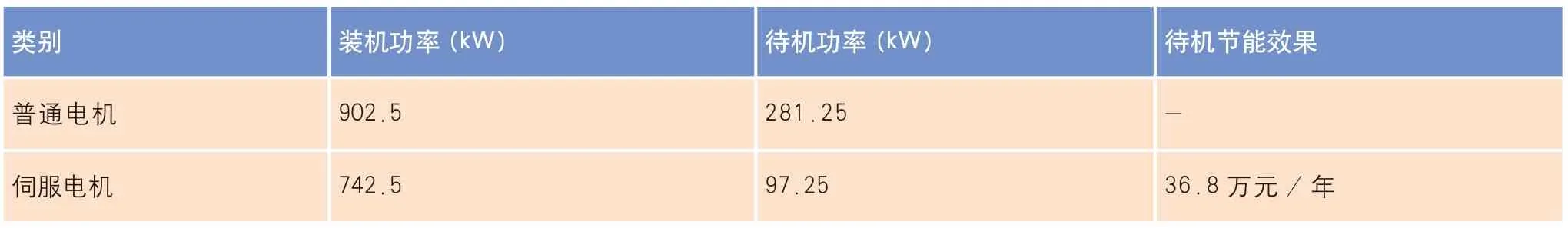

⑵基于能源效率改進技術的液壓機伺服控制系統研發。伺服電機由于其自身優良的結構特性,其承載特性要優于普通異步電機。本項目液壓系統主泵采用伺服電機驅動,單臺電機功率可以由110kW(傳統普通電機+比例泵驅動)降到90kW,8臺主電機裝機功率可以降低160kW。伺服電機在設備待機狀態下的節能效果明顯。假設每個鋼軌工件加熱8min,壓制2min,每小時制作5件。液壓機伺服電機驅動技術優勢如圖7所示,節能效果及指標見表1。

表1 本項目應用大噸位液壓機伺服控制系統后節能效果及指標

圖7 液壓機伺服直驅技術優勢分析

控制系統仿真設計是依據滑塊運動虛擬基準量求出的控制量,基于控制分配理論對虛擬輸入量進行線性規劃,映射出各個液壓缸的期望輸出。智能化液壓機壓制的實際機械和液壓系統機構復雜,根據液壓機結構特點、工藝動作,并結合泵閥控制液壓缸的運行原理,忽略系統中的次要因素,最終得到控制結構原理進行仿真分析。

五軸高速超大型伺服機械手及其伺服控制系統

高鐵鋼軌跟端鍛造專用智能伺服液壓機僅用于高鐵鋼軌跟端鍛造成形,本項目所研發的五軸(4運動軸+1精度調整軸)高速超大型伺服機械手可實現鋼軌的頂起、落下、左右平移、前行、后退、翻轉、定位等動作,包含X/Y/Z三個方向的直線移動自由度以及繞X旋轉的旋轉自由度, Y軸為精度調整軸,可實現機械手與液壓機相對定位精度的調節。可實現鋼軌上料→對零→鍛前加熱→“一模四腔”鍛造成形→下料的整線高精度控制。

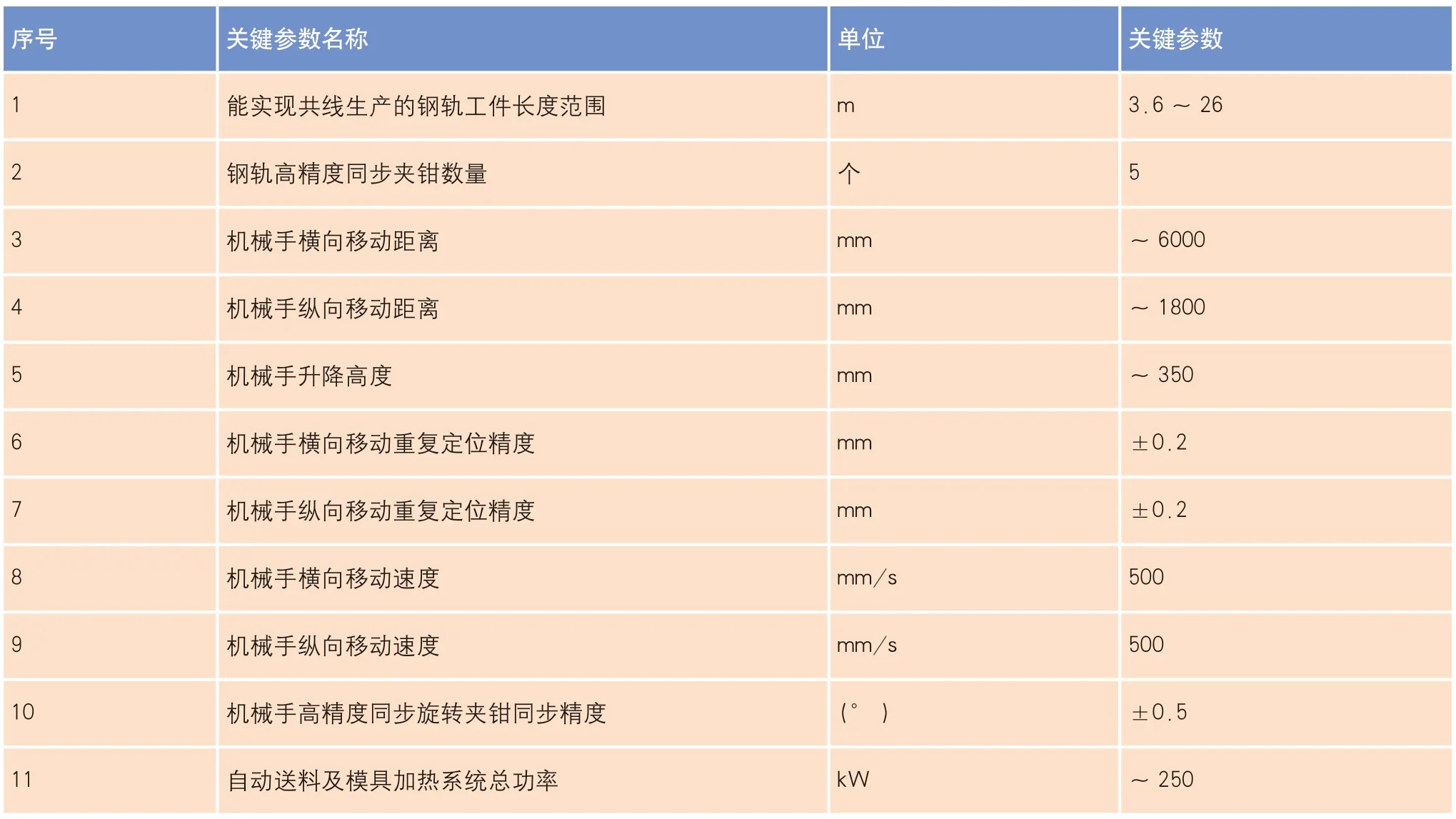

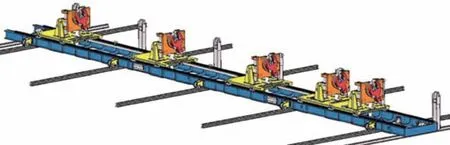

五軸高速超大型伺服機械手全長22米,總重約25噸,包括1套橫向輸送大車、5套縱向輸送小車、5套270°柔性旋轉夾鉗、5套旋轉夾鉗電液伺服控制系統、西門子simotion高精度閉環同步運動控制系統(用于22米機械手左右及前后方向的平移)組成。整套高速重載機械手在西門子simotion高精度閉環同步運動控制系統的控制下其標準運動速度可達到500mm/s,是目前同類裝備運動速度的2倍。圖8、圖9為全數字化設計的五軸高速超大型伺服機械手。表2為五軸高速超大型伺服機械手關鍵技術參數。

表2 五軸高速超大型伺服機械手關鍵技術參數

圖8 全數字化設計的五軸高速超大型伺服機械手

圖9 五軸高速超大型伺服機械手局部放大結構

由于五軸高速超大型伺服機械手全長22米,總重約25噸,在X/Y兩個方向的標準移動速度需要達到500mm/s,具有“超長超重高速”的特點,因此,采用西門子simotion高精度閉環同步運動控制系統對X/Y兩個方向(橫向輸送大車、縱向輸送小車)進行運動控制,保證機械手在運動過程中平穩、快速、到位準確。

simotion運動控制系統滿足工程組態和運行系統功能方面的極高要求,可實現通過模塊化工藝對象方法、面向對象的編程 (OOP) 以及包含多個單元的模塊化編程模型。PLC 功能、執行系統、工藝和開放架構的軟件包以及功能庫的組合提供了獨一無二的功能性。SCOUT /SCOUT TIA工程組態系統友好可靠。在組態、編程、測試或調試方面,所有任務都具備大量的圖形化支持。

IGBT數字智能中頻仿形節能加熱及控制系統

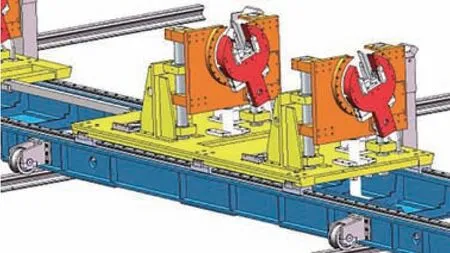

本項目致力于研發適用于高鐵鋼軌跟端鍛造工藝及成套裝備的IGBT(絕緣柵雙極型晶體管)大功率中頻感應加熱系統與相應的加熱工藝。表3為IGBT中頻感應加熱電源相較于KGPS的先進性對比。

表3 IGBT中頻感應加熱電源相較于KGPS的先進性對比

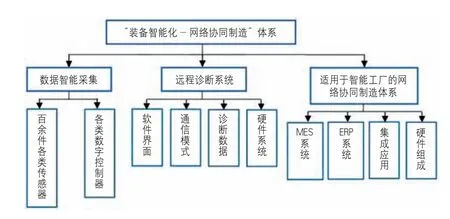

“裝備智能化-網絡協同制造”體系

搭建適用于智能制造工廠的鋼軌跟端鍛造智能化生產平臺,進行智能數據采集、遠程診斷及網絡協同制造的研究工作。

搭建智能遠程診斷平臺,實時監控鋼軌跟端鍛造裝備整線生產過程。搭建智能化網絡協同制造生產控制系統,集成制造執行系統MES、企業資源計劃ERP,使智能化成套裝備整線適用于智能制造工廠,實時管理生產過程,提高生產效率,保證生產質量,實現成套裝備的全生命周期管理。本部分的技術路線如圖10所示。

圖10 鋼軌跟端鍛造裝備整線遠程診斷及智能控制系統組成

“裝備智能化-網絡協同”體系的搭建,將大幅度提升尖軌跟端鍛造成形多種工藝、多種軌型、多種長度、多種配方生產系統的智能化管理水平,實現成套裝備的全生命周期管理,滿足成套裝備適用于智能工廠的裝備制造業發展方向要求。

樣機試制及物理驗證

在前期理論研究及關鍵技術攻關的基礎上,進行了樣機試制(圖11),并進行了小批量高鐵鋼軌跟端鍛造的物理試驗,結果表明裝備各項主參數相比于目前同類裝備均有大幅度提升:⑴單支鋼軌跟端鍛造鍛前加熱+4序鍛造節拍達到11分鐘/件;⑵單支鋼軌跟端4序鍛造節拍不大于110秒,將目前工藝用時縮短約30%;⑶IGBT數字智能中頻仿形節能加熱系統鍛前加熱時間不大于8分鐘,節能20%;⑷裝備可實現60AT1、60AT2、50AT1、50AT2、60kg/m、50kg/m、模鍛翼軌等7種軌型共線生產;⑸5軸(4運動軸+1精度調整軸)高速超大型伺服機械手主體峰值運動速度達到500mm/s。

圖11 6000噸高鐵鋼軌跟端智能化鍛造成套裝備樣機試制

結束語

通過攻克“6000噸伺服鍛造液壓機+5軸高速超大型伺服機械手”的整線伺服技術、IGBT數字智能中頻仿形節能加熱及控制技術、液壓機多學科多物理場耦合的CAE仿真技術以及“裝備智能化-網絡協同制造”技術,研制了6000噸高鐵鋼軌跟端智能化鍛造成套裝備,為我國高鐵鋼軌跟端鍛造領域提供了所急需的新一代智能化技術裝備,大幅度提升了高鐵鋼軌跟端鍛造產品的質量與生產效率,實現了我國高鐵行業該類裝備的換代升級。