航空發動機附件振動夾具等效優化設計

唐 慶,單金光,黃 森,胡文濤,張 琦

(1.中國航發貴州紅林航空動力控制科技有限公司,貴陽 550000;2.空裝成都局駐貴陽地區第二軍代表室,貴陽 550000)

1 引言

航空發動機環境試驗是在地面(通常在試驗室內)模擬發動機的實際工況,對發動機部件產品施加振動、溫度、氣壓等載荷,以考核產品環境適應能力和可靠性,是產品配裝發動機、飛機試飛前必不可少的工作[1]。振動試驗[2]是發動機環境試驗中一項非常重要的試驗項目,力圖將產品在儲存、運輸、使用中遭受的振動環境在試驗室復現。據不完全統計,40%的飛機事故與振動相關,為此90%以上的工程產品在研發及生產過程中都需進行振動試驗考核[3]。

振動夾具是連接產品與振動臺的裝置,是一個承上啟下的結構件,振動試驗實質上是振動臺臺面-振動夾具-被試產品相互作用的試驗。除連接性功能外,振動夾具還肩負將振動激勵從振動臺傳遞到被試產品的任務[4]。夾具與產品的連接不僅需要保證接近產品真實工況下的安裝狀態,還應保證其動力特性相似。理論上,夾具應為一個慣性負載,即振動傳遞比應為1:1。但實際上因為振動夾具的非剛體特性[5],使得真實振動環境的復雜性和地面模擬的可實現性之間有著巨大鴻溝。因此,設計并制造一個合理的振動夾具是順利完成振動試驗的關鍵。

某型航空發動機燃油控制系統典型產品(以下簡稱產品)在振動試驗過程中出現了失效故障,通過對產品在振動試驗和在發動機試車工作中兩種安裝方式分別進行仿真結構分析和實測對比,發現該失效故障為夾具設計不合理所致。為此,針對振動夾具結構等效優化開展研究,以改善產品安裝、支撐、連接方式,使得改進后的振動夾具能夠近似模擬產品在發動機上的實際安裝狀態。

2 失效故障與分析

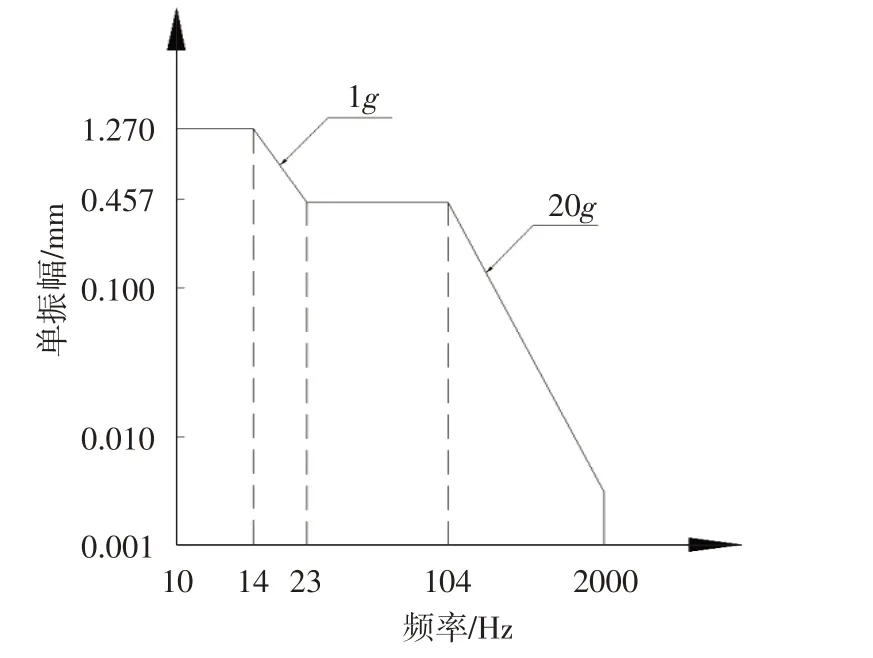

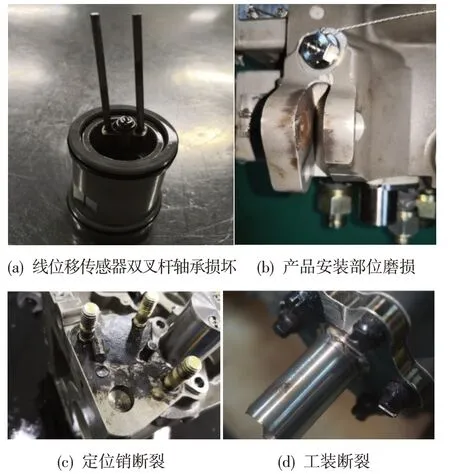

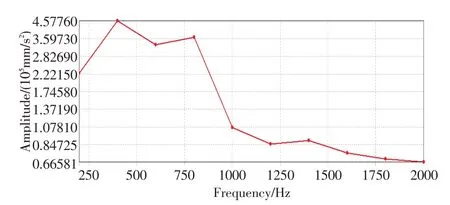

該產品按如圖1 所示的試驗載荷譜[6]進行振動試驗。試驗過程中,產品出現了如圖2 所示的多處振動失效故障,導致振動試驗考核失敗。

圖1 試驗載荷譜Fig.1 Test load spectrum

圖2 產品出現的多處振動失效故障Fig.2 Product vibration failure

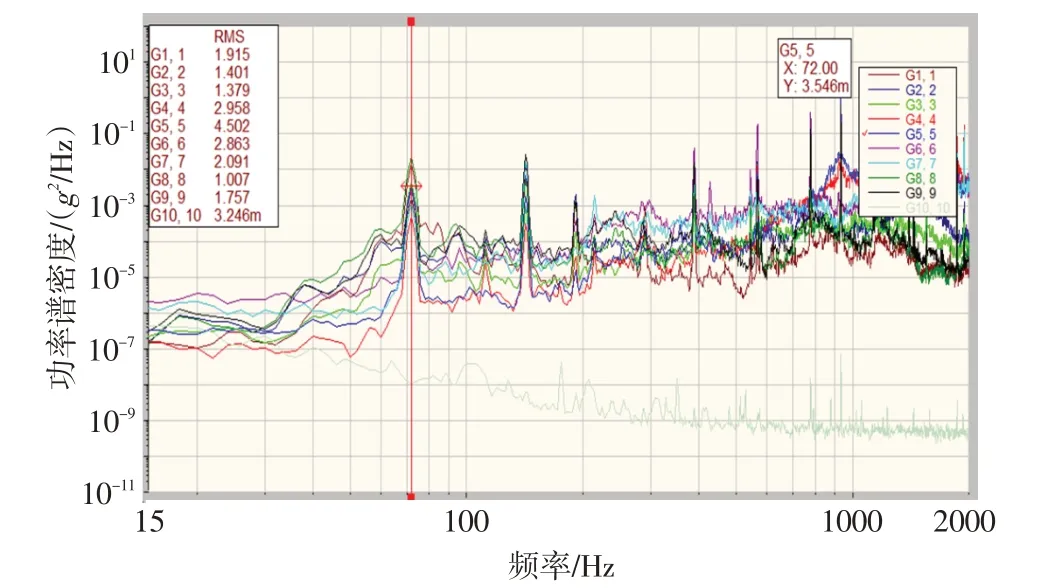

圖3 與表1 分別給出了產品在發動機試車臺架上與在振動試驗過程中的加速度響應值。由圖3可知,產品在發動機上實測加速度響應值在10g以內,且產品在發動機試車過程中均未出現結構異常損壞現象。由表1可見,振動試驗過程中,X、Y、Z方向上通過監測傳感器采集到的最大加速度響應值分別為300g,80g和300g,均遠大于被試產品在發動機上的實測值。由此可知,振動試驗存在失真。

表1 產品在振動試驗過程中的加速度響應值Table 1 Acceleration response value of the product in vibration tests

圖3 產品在發動機試車臺架上的實測加速度響應值Fig.3 The measured acceleration response value of the product on the engine test bench

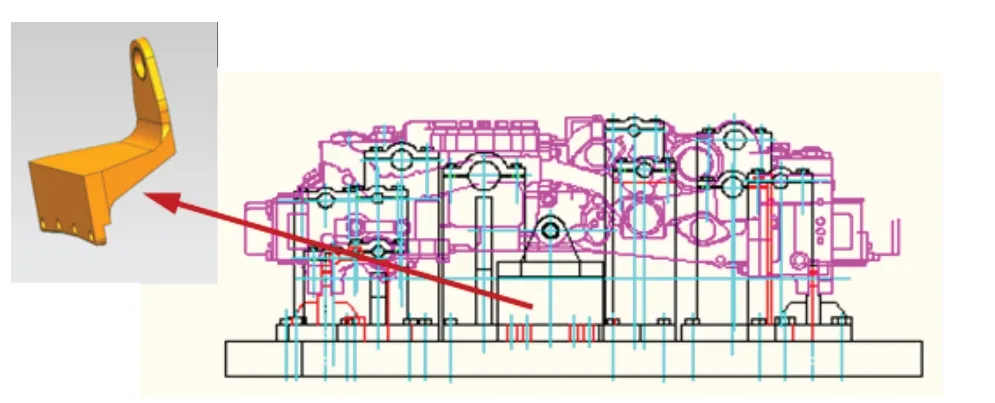

圖4為產品在發動機上的實際安裝管路與在振動夾具上的模擬管路對比示意圖。由圖可見,振動試驗夾具安裝方式與發動機上實際安裝方式存在差異。按照傳統夾具設計經驗,振動夾具選取產品4個起主要支撐作用的油路作為輔助支撐在夾具上體現。另外,局限于振動夾具底板安裝面大小,模擬管路有效長度不足70 mm,遠小于發動機上管路長度。而發動機上與產品連接的管路共有12根,且管路長度相對較長,管路具備較強的柔性,在振動環境下更能起到緩沖作用。由此可知,振動夾具模擬管路對發動機實際管路動力學特性模擬不到位,需要優化。

圖4 產品在發動機上的實際安裝管路與在振動夾具上的模擬管路對比Fig.4 Comparison between the actual installation pipeline of the product on the engine and the simulation pipeline on the vibration fixture

此外,振動夾具上的模擬管路采用1Cr18Ni9Ti材料制造,且為棒料車削加工獲得,與發動機上產品連接管路制造材質和制造方式存在差異。產品在發動機上安裝時,其噴口處采用的是Z字型安裝支架,在安裝結構上具有一定的緩振作用;而產品在振動夾具上安裝時,其進口處采用的是倒T 字型安裝支架,緩振能力較差。

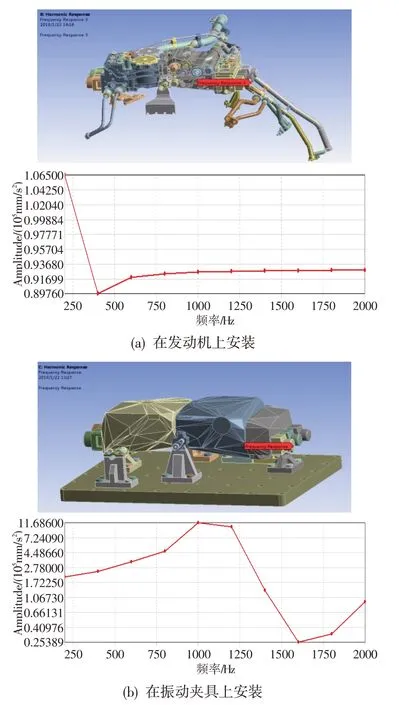

使用ANSYS 軟件建立產品在發動機上安裝與在振動夾具上安裝的仿真模型,并開展有限元仿真分析。仿真模型和仿真結果如圖5所示。對比兩種安裝狀態下傳遞到產品上的振動響應量值差異可知,在發動機實際安裝狀態下,產品上的振動量值從200 Hz開始呈衰減趨勢;而在振動夾具安裝狀態下,產品上的振動量值從200 Hz 到1 000 Hz 呈急劇放大趨勢,之后才呈衰減趨勢。

圖5 產品在發動機上安裝與在振動夾具上安裝的仿真模型和仿真數據對比Fig.5 Comparison of simulation model and data between product installation on engine and vibration fixture

綜上,振動夾具設計不合理,未能真實模擬產品在發動機上的實際安裝形式,使得從振動臺輸出到產品響應的振動量值傳遞過程與實際工況相比存在放大效應,這是導致振動試驗過程中產品失效的主要因素,而非產品自身因素造成。

3 基于模型縮聚的夾具優化技術路徑

通過故障分析發現,該產品連接管路對其動力學性能存在影響,而完全模擬發動機上管路連接情況受振動臺面限制難以實現。因此,需要對與產品連接發動機管路進行動力學等效設計,使得振動夾具上的模擬管路滿足振動試驗約束條件,從而更真實地模擬產品在發動機振動環境下的動力學響應。

振動對產品的實際作用是通過接觸、摩擦、碰撞等動態位移引起產品可能出現結構疲勞或構件機械磨損[7]。由于動態位移是非線性的,對于存在非線性因素的復雜結構,動力學響應不具有線性迭加性質,因此基于頻響函數計算的隨機分析方法不能直接應用,單純的模擬管路支撐長度、直徑等線性化方法可能會導致失真。

解決在振動夾具上模擬發動機真實安裝設計的有效途徑,是需要對與產品連接的發動機管路進行模型縮聚。在保證有足夠精度的條件下,將各管路質量、長度、直徑以及剛度、模態、傳遞特性等模型縮聚到振動試驗臺能容納的結構尺寸模型,從而實現振動試驗真實模擬產品在發動機振動環境下的動力學響應。

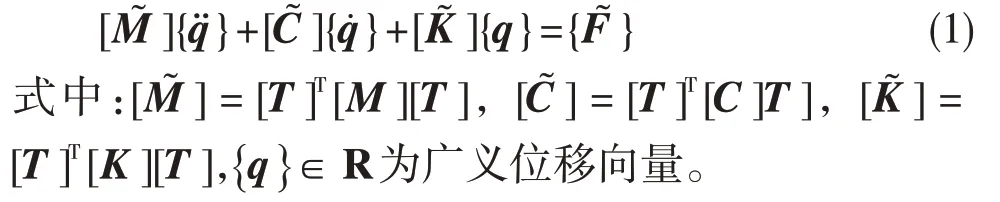

由文獻[8]知,一個n自由度的模型縮聚動力學系統可表示為:

由于式(1)是一個只有r自由度的模型,通過構造坐標變換的系統等價擴展縮減法(SEREP 方法)[9-10],對模型自由度進行分解,然而SEREP方法中使用的模態一般為低階的主模態。由于復雜結構振動時存在接觸、碰撞等類似沖擊的現象,動力響應的高頻成分較多,單純使用低階的主模態可能影響縮聚模型的高頻分析精度。為此,采用添加慣性釋放附著模態來提高接觸、碰撞現象模擬的準確性[11-12]。

結構剛體運動時的節點位移向量{xR} 可以表示成結構剛體模態的組合:

節點加速度相應表示成:

式中:[ΦR] 是關于質量矩陣歸一化的剛體模態,{qR}表示剛體運動的廣義坐標。

將式(3)代入式(1),并左乘矩陣[ΦR]T,得到在外力{F}作用下的剛體運動廣義加速度:

由式(3)與式(4)可得到剛體運動時節點的物理加速度向量:

節點上的慣性力為:

將{F}與{FR} 共同施加到結構上,平衡力系為:

因此,平衡力系引起的靜態變形位移滿足:

當{F}為某個節點上的單位力時,靜態變形就是相應的慣性附著模態。依次在外力作用節點施加單位力,從而得到所需要的慣性釋放附著模態集合。

4 振動夾具結構等效優化

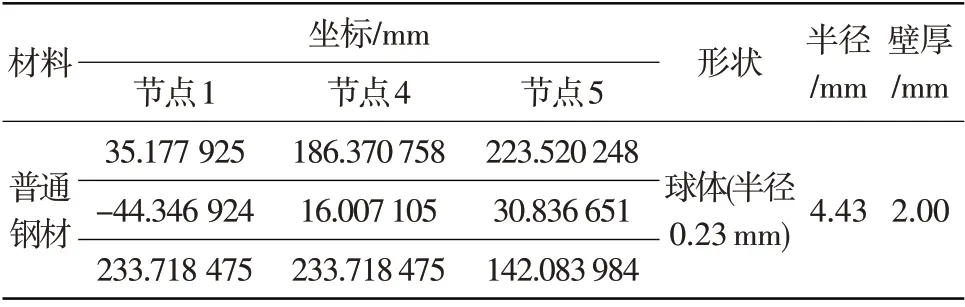

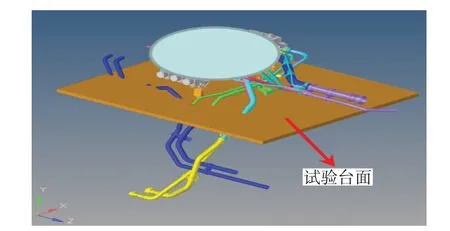

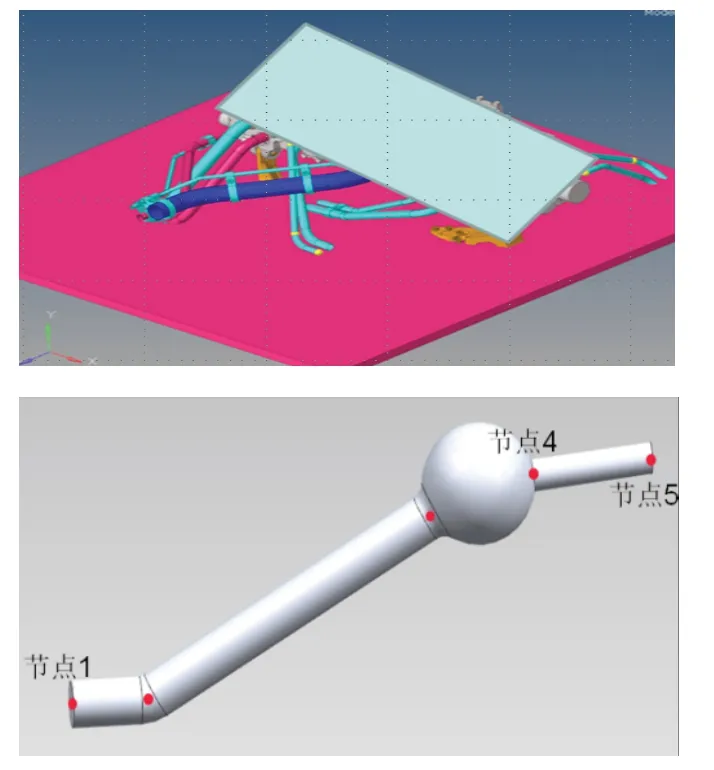

對管路進行等效優化設計需考慮產品在振動臺上的安裝方式及位置,并結合基于模型縮聚的管路優化技術路徑,使得最終優化后的夾具既能滿足模擬發動機實際安裝狀態的動力學要求,又能滿足在振動臺面上安裝的約束條件。管路在振動臺上的安裝約束如圖6所示,管路模型縮聚等效設計如圖7所示。綜合考慮管路尺寸、安裝尺寸、質量剛度、等效管路加工等問題,根據發動機管路的實際模態參數,按照模型縮聚技術路徑,獲得同等條件下的阻尼比,并將縮減后的質量矩陣、剛度矩陣,根據前述慣性釋放附著模態方法,轉換成具有質量、剛度、模態的動力學系統,從而獲得設計參數,如表2所示。

表2 基于管路模型縮聚獲得的等效設計參數Table 2 The equivalent design parameters are obtained based on pipe model reduction

圖6 管路在振動臺上的安裝約束Fig.6 Constraints on the installation of pipes on the test bench

圖7 管路模型縮聚等效設計Fig.7 Equivalent design of pipe model reduction

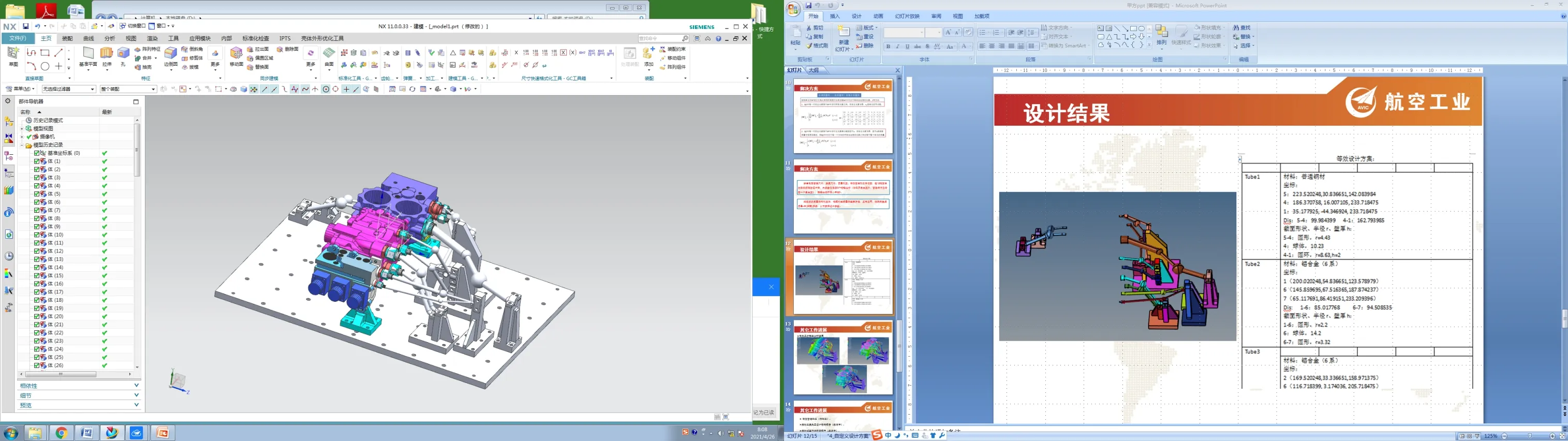

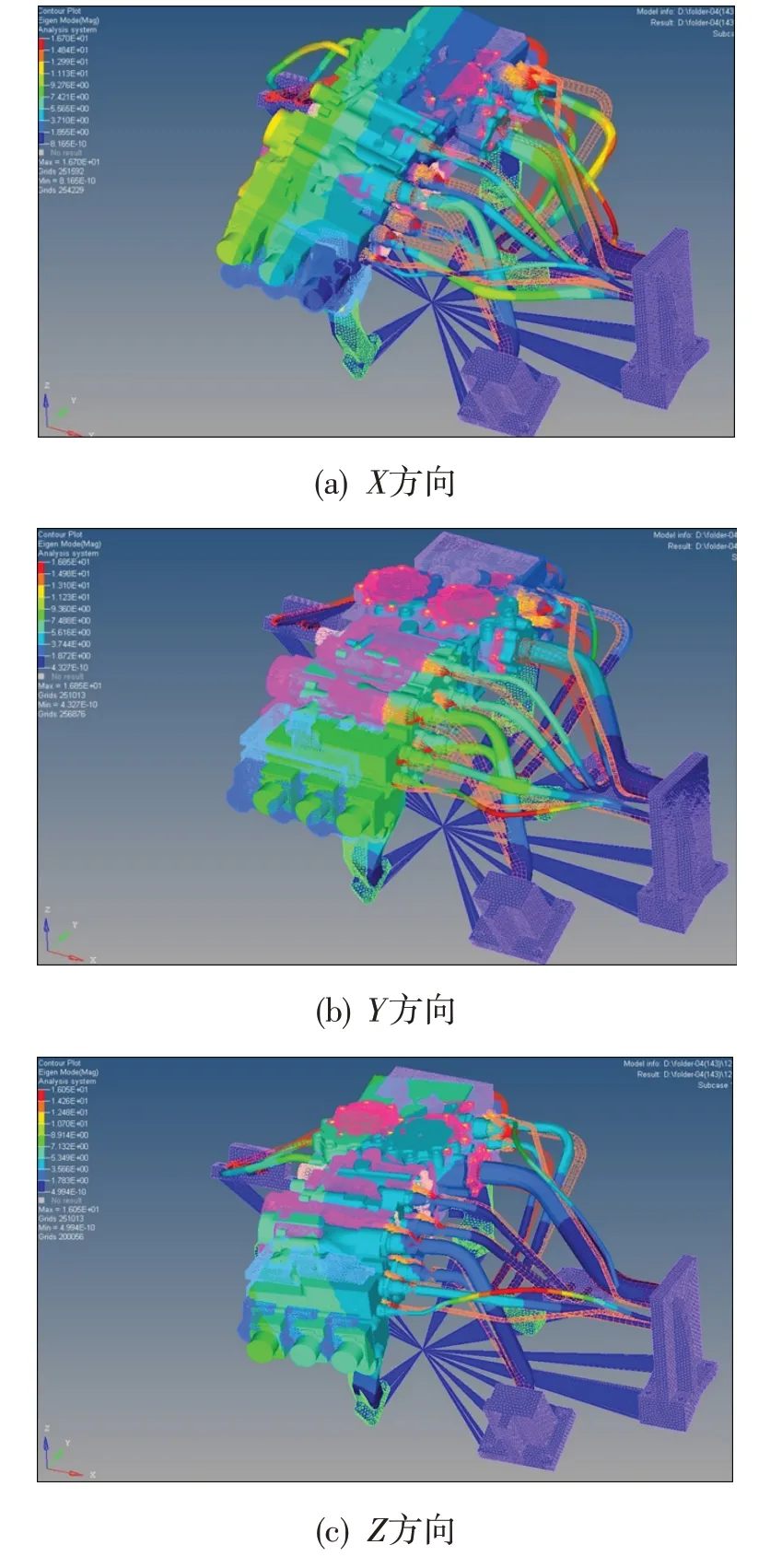

在本產品12根管路動態縮減等效設計中,大多數僅保留3個物理坐標(除邊界自由度外,管路中間僅考慮1個自由度),保證模態坐標不小于3階。優化后管路與產品的裝配圖見圖8。管路設計完成后的3個方向模態分析結果見圖9。可見,產品在優化后的振動夾具夾持下,其振動響應明顯降低。

圖8 優化后工裝與產品實際裝配圖Fig.8 Optimized tooling and product actual assembly drawings

圖9 模型縮聚優化后的帶管路模態分析結果Fig.9 Modal analysis results of the pipe after model reduction

考慮到發動機上中間部位的Z字型安裝支架在Z方向上具備一定的緩沖減振作用,因此產品進口處的安裝支架按照該Z字型安裝支架材料、結構、尺寸、配合間隙進行設計,Z 字型支架模型如圖10 所示。夾具其余3個主要承力支架均與發動機實際安裝所采用的支架一致(材料、結構、尺寸相同)。同時,在管路加工方面,將原來的棒料車削加工方式改為與實際管路相同的焊接加工方式,使模擬管路特性與發動機實際管路特性更接近。在產品裝配方面,將產品與夾具現場配裝,保證產品在夾具上處于自然安裝狀態,確保產品不受裝配應力影響。

圖10 Z型支架模型示意Fig.10 Z bracket model

5 仿真與試驗驗證

對優化后的振動夾具建模開展振動仿真分析,結果如圖11 所示。使用優化后的振動夾具在同等振動條件下,產品上振動量值從800 Hz開始呈衰減趨勢,其響應量值比優化前振動夾具上產品響應量值減小一個數量級,是產品在發動機上安裝時響應量值的4.1 倍。即優化設計后的振動夾具傳遞到產品上的振動量值較優化前狀態有顯著改善,夾具優化改進方案有效、可行。

圖11 使用優化振動夾具時的仿真結果Fig.11 Simulation results after using the optimization of vibration fixture

使用優化后的振動夾具在振動臺上進行產品振動試驗,產品上監測傳感器采集到的X方向最大加速度響應值為85.6g,Y方向最大加速度響應值為65.1g,Z方向最大加速度響應值為58.3g。與振動夾具優化前相比,產品上響應量值大幅降低。

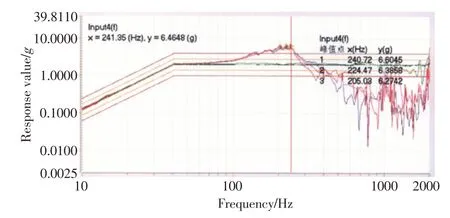

振動夾具優化后產品在振動試驗過程中的加速度響應如圖12所示,試驗監測曲線在240 Hz后呈衰減趨勢,與產品在發動機上實際安裝仿真數據變化趨勢基本一致。試驗結束后產品未出現故障,進一步驗證了基于模型縮聚的夾具優化技術路徑合理可行。

圖12 振動夾具優化設計后產品振動試驗過程中的加速度響應值Fig.12 The acceleration speed response value during the vibration test after the vibration fixture is optimized

6 結論

(1) 產品安裝方式、支撐管路材質及加工工藝、支架結構等因素對振動試驗結果的準確性有著至關重要的影響。

(2) 基于模型縮聚設計的優化管路和改進Z型支架,既保留了產品管路連接原始安裝方式的動力學特性,又實現了在有限的振動臺面近似模擬產品在發動機振動環境下的動力學響應。優化后,產品上的振動量值大幅降低,振動試驗仿真數據與產品在發動機上實際安裝仿真數據變化趨勢基本一致。