大跨徑明挖隧道混凝土結構施工裂縫成因分析及防治措施

陳才智

摘 要:本文依托對江蘇某明挖隧道,在施工過程中發現混凝土主體側墻及頂板出現不規則裂縫,裂縫對主體結構質量有重要影響,裂縫直接影響結構安全和耐久性。本文從地質情況、施工工藝、混凝土原材和后期養護四個方面進行分析闡述。分析過程中采取了測溫、監測等措施,直觀的反映了主體結構出現裂縫的根本原因,并提出相應對策防治措施,對該領域主體結構裂縫防治有一定借鑒意義。

關鍵詞:隧道工程;混凝土頂板;主體結構;裂縫成因

0 引言

明挖隧道主體結構裂縫是隧道病害的最常見表現形式,裂縫的存在會影響隧道的結構承載力,還會引起滲漏水,對于隧道的承載力及耐久性造成進一步的破壞[1]。

混凝土裂縫的分析與防治是隧道工程研究的重點,邊隴超等[2]通過對隧道結構裂縫的長期跟蹤觀察與監控量測,提出通過砌筑偏壓擋墻、加固裂縫部位等措施防治裂縫的發展;夏福奎[3]對隧道泵送混凝土的特點、施工裂縫的種類、成因進行分析,提出了從原材料、配合比、摻合料、外加劑、施工工藝等方面采取的防治措施。

本文從多個角度對隧道混凝土結構裂縫的成因與對策進行研究,對指導大跨徑明挖隧道混凝土主體結構施工裂縫防治具有一定的借鑒意義。

1 裂縫成因分析

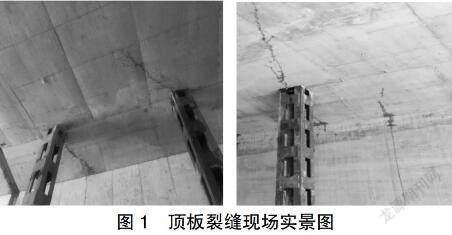

隧道混凝土施工過程中,通常情況下地質情況、施工工藝、原材料、養生情況的選擇會直接影響到工程質量,使混凝土主體結構的內應力發生變化,導致在表層集中出現裂縫[4]。本文所研究的裂縫至隧道混凝土結構達到一定程度的可見裂縫,如下圖所示。

從技術層面分析,形成裂縫的大概包括以下幾個原因:(1)設計缺陷;(2)材料問題;(3)施工工藝問題;(4)養生問題;(5)其他外界影響。裂縫的產生因素可以分為非外力因素與外力因素兩類,非外力因素指材料質量及施工工藝引起的混凝土內部結構變化,外力因素指結構的界面彎矩、剪力使隧道結構整體受力[5]。

2 工程實踐與總結

2.1 隧道主體裂縫概況

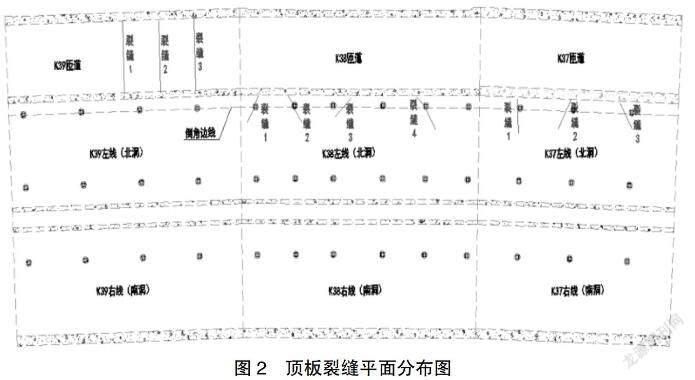

江蘇省某隧道工程全長3.549 km,本隧道均采用明挖現澆施工,隧道最大跨徑為41 m,最大埋深15 m。目前已完成K37、K38、K39節段隧道頂板施工,該區域最大跨徑為40.8 m,埋深為14.6 m。經觀察K37頂板左線(北側)倒角位置(基本位于格構柱位置)出現3道橫向滲水裂縫,K38頂板左線(北側)倒角位置(基本位于格構柱位置)出現4道橫向滲水裂縫,K39匝道頂板出現3道橫向滲水裂縫。

2.2 隧道主體裂縫原因分析

針對K39匝道頂板、K38主線頂板、K37主線頂板裂縫情況,分別從地質情況、施工工藝及施工過程控制、裂縫的分布、原材料、養生、溫度監測等情況進行分析,具體分析如下:

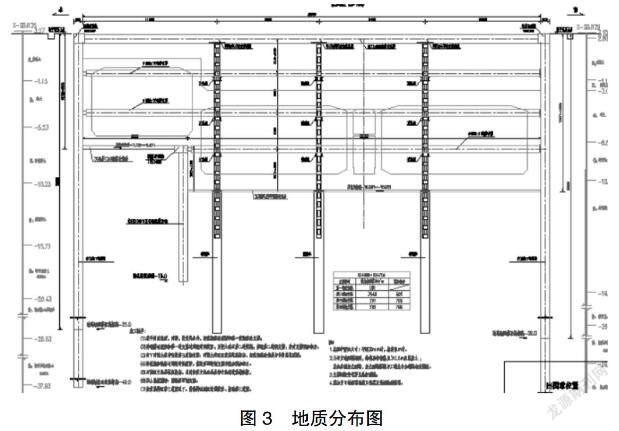

2.2.1 地質情況分析

根據地勘報告K37、K38、K39基坑基底南北側均位于4-1層(粉質黏土),39匝道、38匝道、37匝道基本位于3-1層黏土至3-2層粉質黏土層中,且裂縫基本位于匝道與主線交界部位,可能存在地質因素導致不均勻沉降促使頂板產生裂縫。

2.2.2 施工工藝及過程中控制分析

施工時間分析:

K39匝道頂板裂縫可能由于匝道側墻澆筑時間與匝道頂板澆筑時間間隔過大(北側墻澆筑日期2020.07.19;頂板澆筑日期2020.09.24間隔65天),側墻混凝土收縮徐變基本完成,頂板澆筑完成后受側墻約束,且匝道頂板較薄(1 m),導致匝道頂板在混凝土收縮徐變期間從頂板薄弱部位(預埋孔洞位置)產生裂縫。

K38主線頂板北倒角裂縫可能由于混凝土供應不及時(頂板澆筑時間2020.09.12-2020.9.13澆筑時間28.5小時) ,北側作業工人工作時間較長振搗不到位,導致北側倒角混凝土可能存在分層,頂板澆筑完成后收縮徐變期間從頂板薄弱部位(振搗不到位部位)產生裂縫。

施工工藝分析:

K37、K38、K39混凝土施工工藝為分層澆筑,分三層澆筑,由于頂板作業面較大且夏季高溫施工,混凝土第一層大面積澆筑完成后,混凝土供應不及時存在初凝情況,有可能存在施工冷縫現象。從裂縫集中在K38、K37北側倒角部位可看出,北側倒角部位有可能振搗不到位。

2.2.3 裂縫分布情況分析

K37、K38主線頂板裂縫均位于北洞倒角部位,南洞現階段未發現裂縫,從裂縫集中程度看,大部分由格構柱向一端或向兩端開裂。可能由于頂板鋼筋在格構柱部位無法穿過,或能穿過部位鋼筋密度布置不均勻,導致格構柱部位在混凝土收縮徐變期間較其他地方薄弱,產生裂縫。也存在格構柱上端支撐約束、下端底板約束,頂板混凝土澆筑完成后,在收縮徐變期間格構柱對頂板約束引起此部位頂板裂縫。

K39頂板由于格構柱約束解除較早,未發現裂縫。

2.2.4 養生情況分析

K39頂板采用蓄水養生、K37、K38頂板采用覆蓋土工布保濕養生時間7~10天。從裂縫情況來分析K39無裂縫,K37、K38均有裂縫,有可能大體積混凝土蓄水養生效果較好。

2.2.5 原材料分析

(1)混凝土原材料及配合比。目前非外力荷載引起的裂縫較為常見,可能是原材料的質量沒有達到標準要求,同時混凝土材料配合比、外加劑等設計指標的不合理也可能導致裂縫的產生。

(2)混凝土生產控制。攪拌站采用料倉大棚對砂石原材遮陽降溫,拌合水采用恒溫水,降低混凝土出機溫度,通過使用恒溫水、料倉遮陽灑水降溫措施等能有效降低夏期混凝土出機溫度。

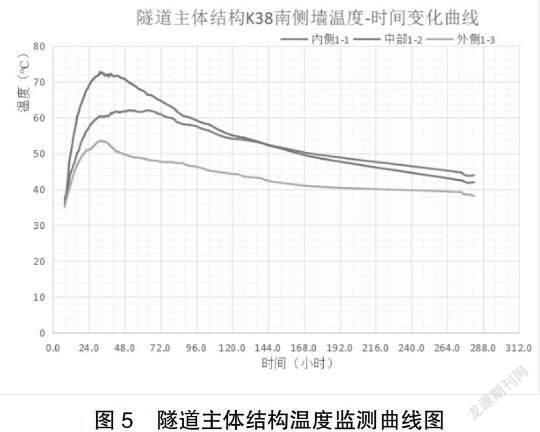

2.2.6 混凝土溫度監測分析

預埋混凝土測溫線,混凝土內外部溫度監測。在側墻中間段預埋測溫線(靠地連墻內側、中部、外側)得到的混凝土內部溫度檢測結果如下表所示:

根據裂縫發展情況分析,裂縫處于混凝土澆筑后5天開始逐漸產生,在7~14天內變化較大,14天之后新發生的裂縫較少,大部分為前期產生的裂縫的長度、寬度、深度的延伸。

2.2.7 混凝土結構工后監測分析

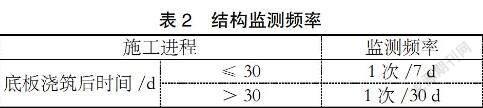

結合本工程特點及周邊環境情況,針對基坑結構進行工后沉降監測。監測頻率如下表:

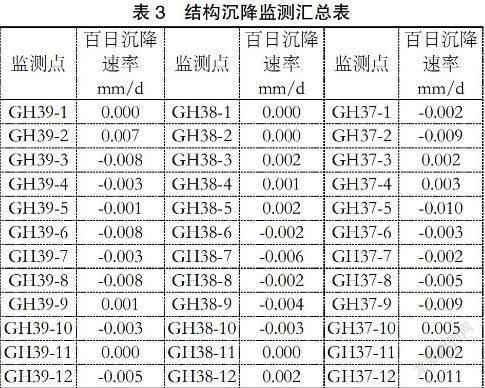

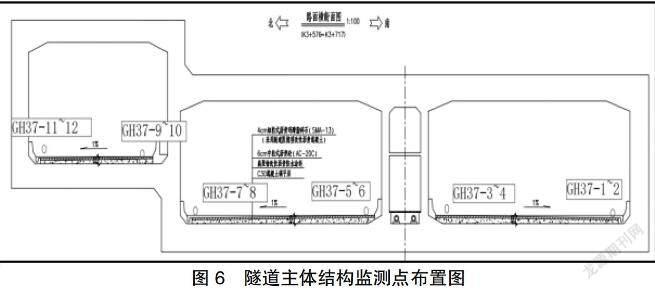

工后沉降監測點在每一個節段兩端布置,故一個節段工后沉降監測點12個。由此K37、K38、K39三個節段共36個監測點。監測點布置示意圖如下:

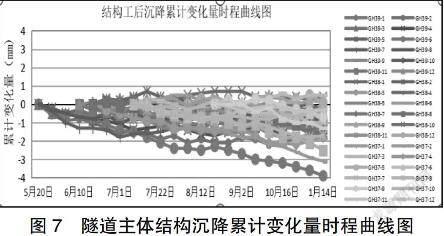

監測成果數據分析:監測周期自2020年5月至2021年8月。結構施工期間,結構底板澆筑后(30 d內)沉降數據較大,累計變形值均在設計控制值范圍內,30 d后沉降變化速率逐漸處于穩定。其中累計值最大監測點GH39-6為-3.6 mm。如下圖:

其中百日沉降速率最大監測點GH37-12為-0.011 mm/d未超過規范要求,由此判定已達到穩定趨勢。如下表:

2.3 隧道主體裂縫防治對策

根據從地質情況、施工過程、混凝土澆筑及后期養護方面,全面的進行分析。掌握了裂縫基本特性,裂縫出現在結構物部位,后期規模出現裂縫時間范圍內,針對裂縫防控措施如下:

(1)兩次不同結構混凝土澆筑間隔時間不宜過長,澆筑時間若過長,建議分段長度減小澆筑。

(2)混凝土振搗是防止裂縫產生的關鍵因素,混凝土振搗的方式、方法、均勻性是關鍵。

(3)針對頂板面積較大,夏季施工需分段、分層澆筑,不應大面積攤鋪一層,再澆筑第二層,需要根據拌合站的生產能力,施工力量合理確定澆筑步距。

(4)大體積混凝土供應及時性是主體結構質量保障的關鍵。

(5)頂板格構柱部位存在一定的薄弱點及約束,建議格構柱部位鋼筋加強,格構柱內部設置鋼筋網片,頂板混凝土強度滿足要求后及時解除格構柱對頂板的約束條件。

(6)大體積混凝土結構養生是關鍵,有條件建議蓄水養生,無條件建議覆蓋薄膜+土工布保濕養生。

(7)在隧道縱橫斷面及周邊區域需要加強對實際開挖后地質情況與圖紙地勘資料的核查工作,不良地質做好地質換填加固等處理措施,避免因不均勻沉降導致頂板裂縫產生。

3 小結

(1)通過對比性試驗與分析,對依托工程的地質情況、施工工藝及施工過程控制情況、裂縫的分布情況、原材料情況、養生情況、溫度監測、沉降觀測情況對不同隧道階段的裂縫成因及防治對策進行分析與研究,總結出一套裂縫防治對策,研究結果更加科學可靠,可為地下與隧道工程裂縫防治工作提供參考。

(2)裂縫的產生也是隧道結構受力后形變的結果,說明材料、施工工藝、施工時間、養生等因素導致隧道結構受力不均衡,在隧道施工過程中可以通過裂縫監測指導施工流程,把控工程質量。

參考文獻:

[1]王珊珊.隧道襯砌裂縫分析[D].華僑大學,2018.

[2]邊隴超,王琛銳,薛武彬,等.隧道結構裂縫的形成分析與發展控制[J].公路交通科技(應用技術版),2012,8(9):120-122.

[3]夏福奎.隧道泵送混凝土施工裂縫的成因和預防措施[J].隧道建設,2007(S1):33-35.

[4]莫宏武,李永超,于方.科特迪瓦某重力式碼頭胸墻開裂原因分析及裂縫控制對策[J].中國港灣建設,2020,40(12):48-53.

[5]張成貴.水工隧洞混凝土裂縫分析及加固研究[J].科技風,2021(1):191-192.