淺談某車型尾燈與側圍間隙大問題的改進

覃中燕,李文華,廖柏忠,黃裕錕,陳介連

摘 要:本文以實際產品為例,闡述了為解決尾燈與側圍匹配間隙超差問題,從產品生產的設計、制造、工藝等環節入手,對導致尾燈與側圍匹配間隙超差的原因逐一分析,制定出相應的措施,成功地解決了產品間隙超差的問題。

關鍵詞:尾燈;間隙段差;尺寸;技術改進

1 尾燈與側圍匹配間隙超差問題介紹

汽車各零部件與車身的間隙面差是評價汽車制造精確度的重要因素,直接影響汽車的制造質量,由此提高汽車外飾件的做工及品質尤為重要。本文主要介紹某車型在裝配過程中發現尾燈與側圍外板尖角區域間隙偏大問題作為案例,通過逐一分析找出問題根本原因,以及根據根本原因去制定有效的解決措施,從而為解決問題提供思路及參考[1]。

該車型尾燈尖角與側圍配合間隙要求,標準為0.5 mm~

2.5 mm之內,故障車尾燈尖角與側圍配合間隙隙值均在3.2 mm~3.7 mm,超差質量標準,具體故障部位如圖1。

2 尾燈與側圍匹配間隙超差問題原因分析

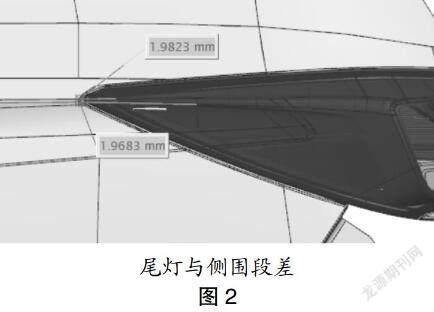

通過實際調查,收集信息,尾燈與側圍匹配間隙超差尾燈定位安裝點影響,白車身CMM數據尾燈前端定位測點1的Y向外0.64 mm和后端定位測點2的Y向內偏0.59 mm,尾燈裝配完后尾燈前端將會朝車身外側偏,結果會導致尾燈尖角處與側圍段差0.2 mm,經查數模理論值為,尾燈與側圍段差:-1.9 mm(如下圖)。實際數據與理論值相比較能體現尾燈前端尖角處Y向往外凸出來約2.1 mm。結果會導致尾燈尖角處與側圍間隙變大。

測點

CMM數據

尾燈與側圍段差

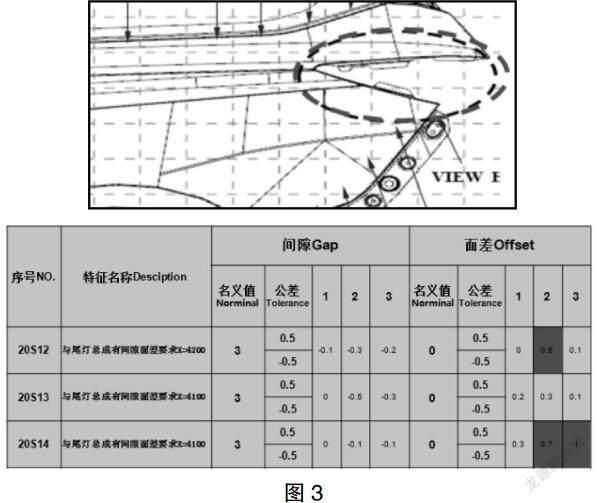

側圍外板尾燈安裝孔的端面也是影響尾燈與側圍匹配間隙超差的因素,側圍外板總成上零件檢具的三個測點是與尾燈尖角匹配的點,連續測量3件側圍外板,如下圖表是測量數據,前端大燈安裝點型面在原有基礎上型面整體往車身外部變異1.5 mm(即安裝型面臺階深度變淺1.5 mm),縮短大燈安裝點與側圍外板Y向相對距離,導致尾燈安裝后尾燈前端尖角往車身Y向外偏,D柱下外板的尾燈安裝點的尺寸變異導致尾燈裝配后前端往外偏,加大了尾燈與側圍的間隙[2]。

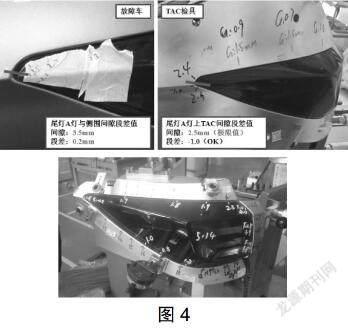

除車身鈑金外尾燈本身存在的質量問題也是重要因素,拆一臺故障車的尾燈上TAC檢具進行確認。故障車做尾燈尖角處與側圍處間隙3.5 mm(超差),段差0.2 mm(超差),數據表明:(1)從間隙數據對比可以知道尾燈尺寸偏小,但在公差極限。(2)從段差數據對比可以知道白車身尾燈安裝點Y向尺寸變異是造成尾燈尖角處Y向外偏的一個主要原因,同時會加大尾燈尖角與側圍間隙大的趨勢。

3 尾燈與側圍匹配間隙超差問題解決措施

(1)尾燈前端定位安裝點Y向外0.64 mm造成尾燈尖角處與側圍間隙大,要解決間隙大問題,有效的方法是將尾燈前端定位孔部位進行模具修改,將定位孔Y向朝車間方向0.5 mm,經數據對比,間隙可以減小0.3 mm左右。(2)側圍外板尾燈安裝孔的端面是由于深度變淺1.5 mm,導致尾燈尖角處與側圍處間隙3.5 mm(超差),段差0.2 mm(超差),所以將側圍外板尾燈安裝孔的端面調整至符合檢具間隙要求的理論值5.0 mm,從而解決尾燈與側圍匹配間隙超差問題。(3)調整燈玻與燈支架的焊接工藝,將尾燈前端燈玻與燈支架之間的相對距離縮短0.5 mm,該方案優化后尾燈尖角處與檢具的間隙1.6 mm,段差-1.8 mm(優化了0.6 mm),從設計上優化燈波與側圍間隙段差的配合。

4 汽車外飾件匹配間隙超差問題的總結與展望

本文主要結合工作中出現的一些問題作為案例,通過逐一分析得出問題根本原因,以及通過根本原因去制定有效的解決措施,為解決問題提供了思路及經驗分享[3]。

目前越來越多用戶關注汽車外觀,這對汽車外觀品質與配合精度要求越來越高,同時提高乘坐汽車的舒適性和內外觀,可提高汽車競爭力。影響汽車外飾件匹配的因素較多,上安裝板與鈑金的配合要求高,同時過程中涉及到的工藝也比較多,使得制造過程中的變差因素復雜,所以要嚴格地對與之相關的所有的質量控制特性進行控制;車身零件的穩定性也有待提高[4-5]。通過對各個原因逐一分析,提高車身鈑金質量以及零件質量,同時在設計上提高零件與鈑金的配合度,從設計上杜絕問題,因為設計上定位配合方面考慮不夠充分的話容易造成間隙超差,這需要設計人員投入更多的精力去提高產品匹配質量,從設計源頭上考慮外觀件匹配問題的解決。

參考文獻:

[1]李為強.某車型發動機罩與翼子板面差問題解決[J].汽車工藝與材料,2017(3):32-34.

[2]舒幫富.基于尺寸工程的后背門與側圍面差研究[J].汽車工藝與材料,2015(1):13-17.

[3]劉妍,張浩,段宏艷.基礎尺寸工程的D柱飾板與側圍飾板間隙分析[J].汽車工程師,2016(2):32-34.

[4]吳濤,王若巖.基于尺寸工程的某車型尾翼與后背門面差不均問題分析[J].汽車工藝與材料,2016(11):40-42.

[5]孫志亮.一種汽車尾門與后保險杠間隙面差優化方案的工裝設計研究[J].汽車實用技術,2015(5):44-46+51.