可降解穴盤切割刀具優化設計與有限元分析*

胡雙燕,胡敏娟

(農業農村部南京農業機械化研究所,南京市,210014)

0 引言

穴盤育苗技術是于20世紀70年代在歐美國家興起的一項育苗技術[1],主要利用草炭、蛭石等輕基質無土材料做育苗基質,一穴一播的方式,完成一次性成苗的育苗任務。七五計劃和八五計劃將穴盤育苗技術列為農業部重點科技項目。市場上流通使用的苗穴盤主要是塑料穴盤[2],隨著環保意識的逐漸增強,可降解穴盤應運而生,將可降解盤運用于蔬菜穴盤苗移栽過程[3],既能滿足蔬菜育苗的各項需要,又能免去了穴盤回收的環節,不會污染環境。但是對于可降解盤的各項性質研究較少,與全自動移栽機配套使用的過程中存在一些問題,亟待解決。

可降解穴盤與全自動穴盤苗移栽機配套使用過程中,最重要的環節是完成可降解穴盤的切割分苗,為達到更好的單穴分苗效果,有必要對可降解穴盤進行切割使用的刀具進行更加深入的研究,我國關于刀具的研究文獻中,對金屬切割刀具的研究較多,對農業專用的刀具研究較少,農業生產上使用的切割裝置的刀具類型主要有四種:第一種是用于免耕播種機中配合防堵裝置使用的圓盤刀具[4],圓盤刀具切斷覆蓋于地面的秸稈,避免秸稈因纏掛在開溝器上或夾在兩開溝器之間而造成堵塞。第二種是用于切割花生秧蔓與花生根盤的圓盤刀切割裝置,與秧果兼收型花生聯合收獲機進行配套使用,可分離秧蔓和合理留茬高度的花生根盤。第三種是將鋸齒型圓盤刀具作為木薯秸稈粉碎機切割裝置的重要組成部分,充分發揮了鋸齒型圓盤刀切割斷面好,應用于秸稈的粉碎回收過程。第四種是盤刀鍘草機切碎器中使用的刀具,方梅等[5]利用9Z-6A型盤刀式鍘草機切割試驗臺,以主軸轉速、動定刀間隙和秸稈含水率為試驗因素,研究了盤刀鍘草機的作業性能,為切碎器的研究和實際應用提供了理論數據。

近些年,我國蔬菜生產環節中機械化程度不斷提升,切割刀具還被用于蔬菜生產環節中,柏宗春等[6]設計出用于切割蔬菜嫁接苗使用的高速切割裝置,解決單株夾持切割效率低下的問題,與穴盤苗送盤裝置相匹配,苗切割效率達到37 000株/h,能夠滿足嫁接流水線37個人工嫁接工位的用苗需求。為了研究不同環境條件下,切割植株時切削力差異,王丹丹等[7]選擇水葫蘆和花生作為水陸兩種不同環境下,對比分析了削切、橫切、斜切三種切割方式的切削力大小,通過分析不同作業環境條件下,刀具與外界條件的適應程度,為不同植物選擇相適應的切割方式提供了參考。隨著蔬菜生產環節的機械化程度不斷提高,刀具的作用對象也不再是植株本身[8-10],研究用于可降解穴盤切割的刀具,才能充分發揮可降解盤的優勢。能夠完成可降解盤單穴分苗的切割刀具主要有直刃切刀和圓盤切刀兩種類型,直刃切刀切割方向沿垂直于可降解盤盤口的方向自上而下進行切割,對于刀口的鋒利程度要求嚴格,需要保證一次切割即可切斷可降解盤之間的連接部分,由于可降解盤為正方形穴口,需將直刃切刀設計為三面刀才可完成對可降解盤單缽的分割,對刀具的設計精度要求較高。其次在移栽機送盤位置安裝刀具,需要預留直刃切刀的行程距離,比圓盤切刀需要更多的安裝空間。

因此,本文選擇圓盤切刀進行可降解盤切割時的受力情況,優化刀具的結構,研究圓盤刀具齒數、刃口形狀等因素對可降解盤切割效果的影響。由于人工計算圓盤刀具的應力、應變較為繁瑣,采用有限元軟件ANSYS對圓盤刀具進行應力分析計算,獲得圓盤刀具的應力分布圖和模態分析圖,為用于切割可降解盤的圓盤刀具的優化和設計提供理論依據。

1 建立圓盤刀有限元模型

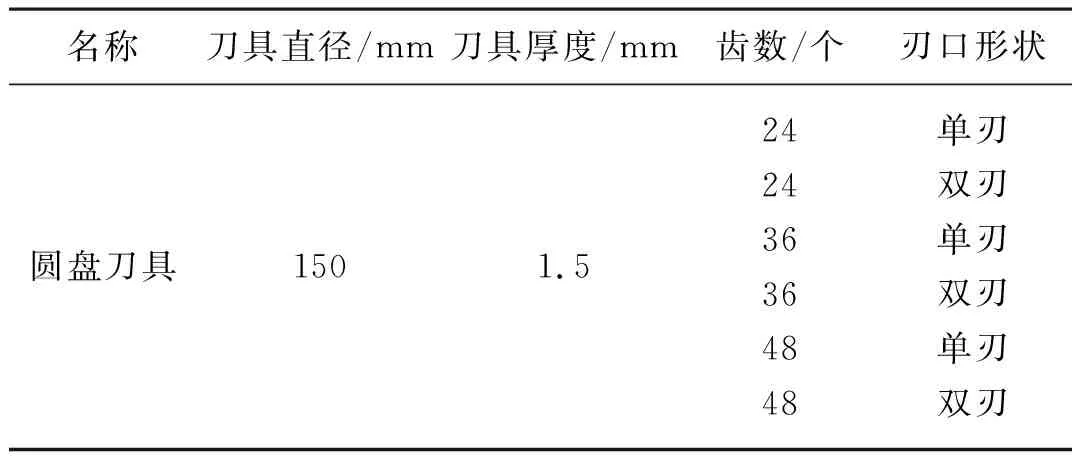

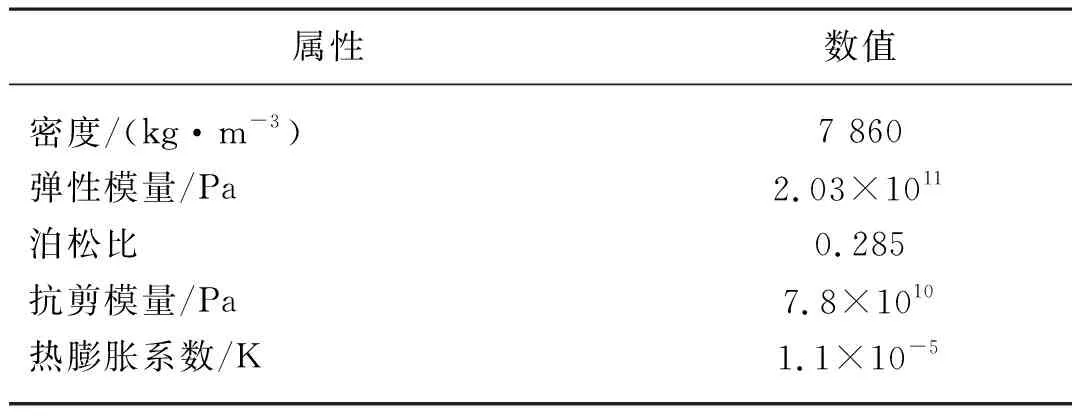

本文先通過Soildworks建立表1中圓盤切刀的實體模型,將其保存為Parasolid(*.x_t)格式,然后導入ANSYS workbench軟件。考慮到圓盤刀具切割可降解盤的實際情況,圓盤刀具需保證一定的耐磨性和鋒利程度,其材料選擇AISI類型A2刀具鋼,按照表2中的數據在ANSYS workbench中設置相應的基本材料屬性。

表1 圓盤刀具規格表Tab. 1 Disc cutter specification table

表2 基本材料屬性表Tab. 2 Basic material properties

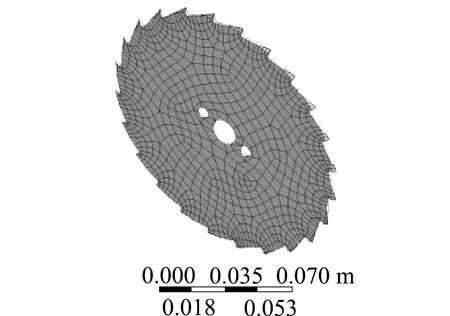

圓盤刀具的形狀結構比較簡單,選擇網格劃分方法確定為Hex Dominant,Hex Dominant劃分方法可以將劃分為主要部分和次要部分,主要部分刀刃部分的劃分比次要部分刀面部分的劃分更細致,有利于仿真分析,如圖1所示。

(a) 24齒單刃圓盤刀網格劃分圖 (b) 24齒雙刃圓盤刀網格劃分圖 (c) 36齒單刃圓盤刀網格劃分圖

圖1為圓盤切刀的網格劃分圖,網格單元為8節點的六面體網格單元,六面體單元的計算精度明顯要高于四面體單元,在實體離散過程中,采用相同大小的單元尺寸,六面體網格劃分的單元數量要比四面體網格劃分的單元數量少得多。較少的單元數量意味著較少的有限元計算時間,會讓計算求解過程更加便捷。

2 圓盤切刀受力分析與計算

2.1 圓盤切刀受力分析

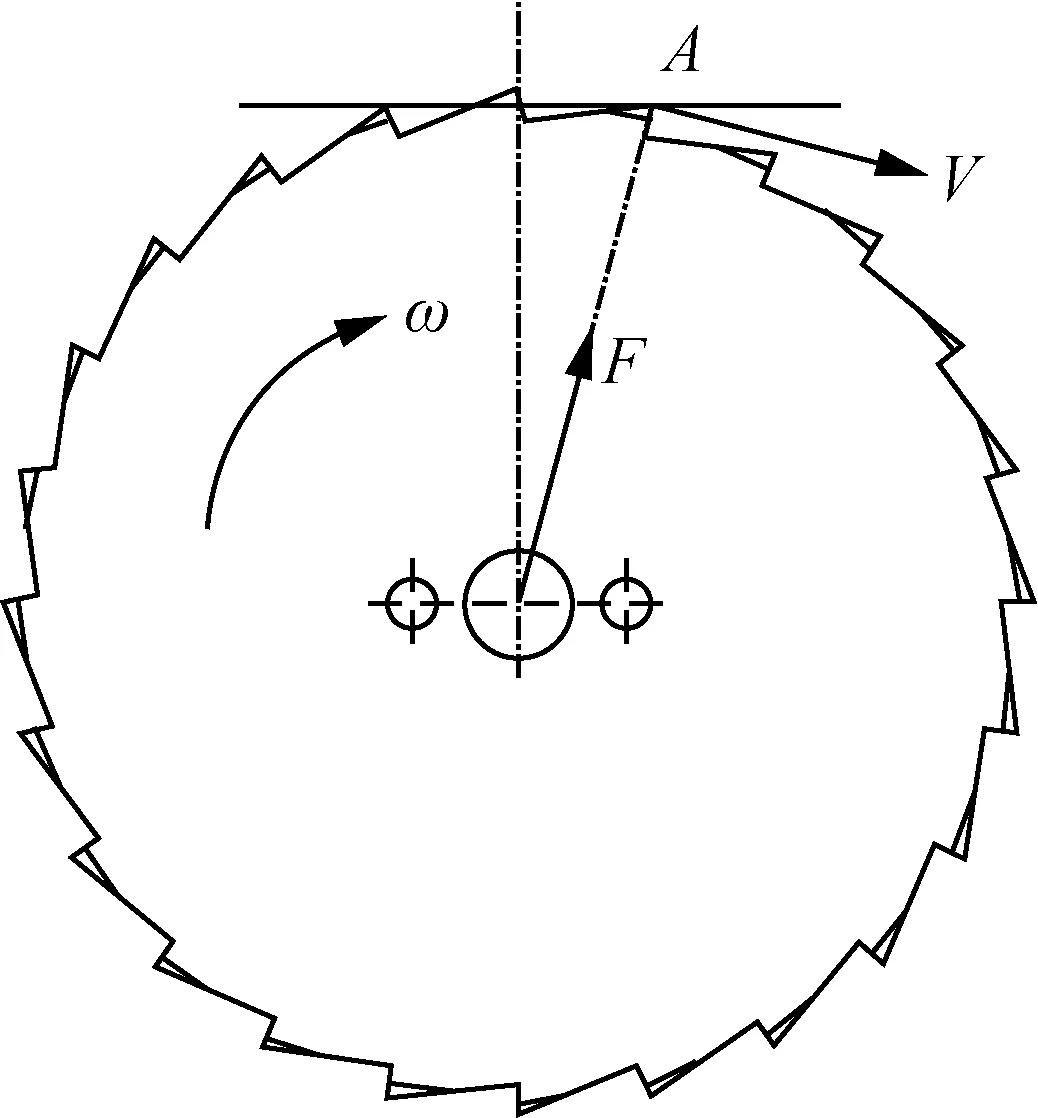

圓盤刀具在完成網格劃分,對其施加載荷和約束,首先對圓盤刀具進行受力分析,圓盤刀具中間由驅動軸帶動進行轉動切割可降解盤,圓盤刀具會存在離心力F,如圖2所示。

圖2 圓盤刀具受力示意圖

根據離心力計算公式

(1)

式中:m——圓盤刀具的質量,kg;

ω——圓盤刀具的角速度,rad/s;

r——圓盤刀具的半徑,m。

(2)

式中:ρ——圓盤刀具的密度,kg/m3;

h——圓盤刀具的厚度,m;

n——電機轉速,r/min。

結合切割可降解穴盤過程中對刀具剛度的要求以及刀具的安裝空間,擬定刀具鋼的密度和圓盤切刀的厚度和半徑,依據辣椒穴盤苗移栽機分切的工作效率擬定圓盤切刀的轉速。分別將ρ=7 860 kg/m3,h=1.5×10-3m,r=7.5×10-2m,n=300 r/min代入式(2)中,可以求得離心力F=10.266 N。

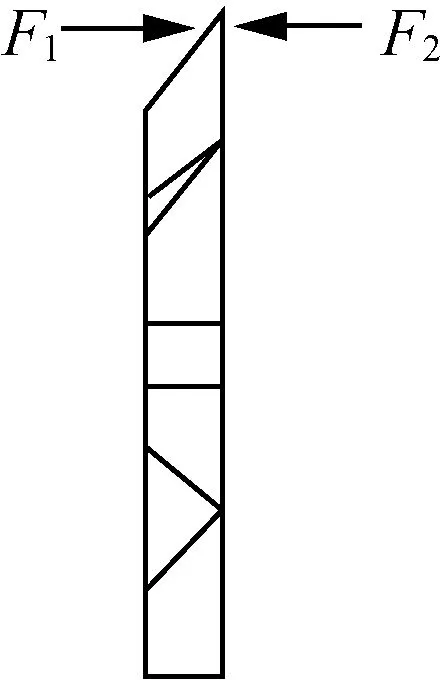

2.2 圓盤切刀刃口受力分析

因為在可降解盤切割過程中,刀片刃口受到的來自可降解盤的壓力為正壓力,如圖3所示,可以通過對其施加正壓力,隨著刃口正壓力的變化分析刀片刃口的應力變化和變形變化以及位移量。

(a) 單刃刃口受力示意圖 (b) 雙刃刃口受力示意圖

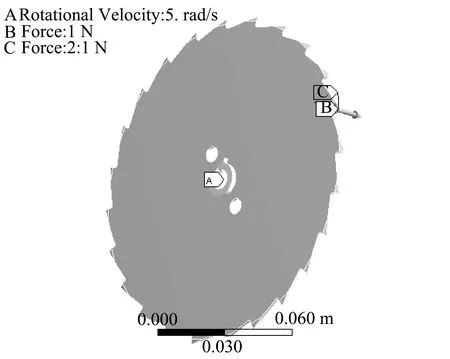

根據實際移栽作業情況,圓盤切刀的刀軸轉速大約為300 r/min,可降解盤與塑料盤相比硬度較軟,吸水性能較好,因此會隨著育苗過程的進行逐漸變軟,圓盤刀具受到可降解盤對其施加的正壓力很小,為了對圓盤刀具進行仿真分析,可將F1、F2的數值設置為1 N。如圖4所示,在ANSYS的workbench模塊中的set up界面中對刃口施加1 N的正壓力,對圓盤刀本身施加一個300 r/min的轉速,利用solution求解出圓盤刀具的應力、應變情況。

圖4 施加載荷的有限元圖形

3 ANSYS靜力學仿真分析結果

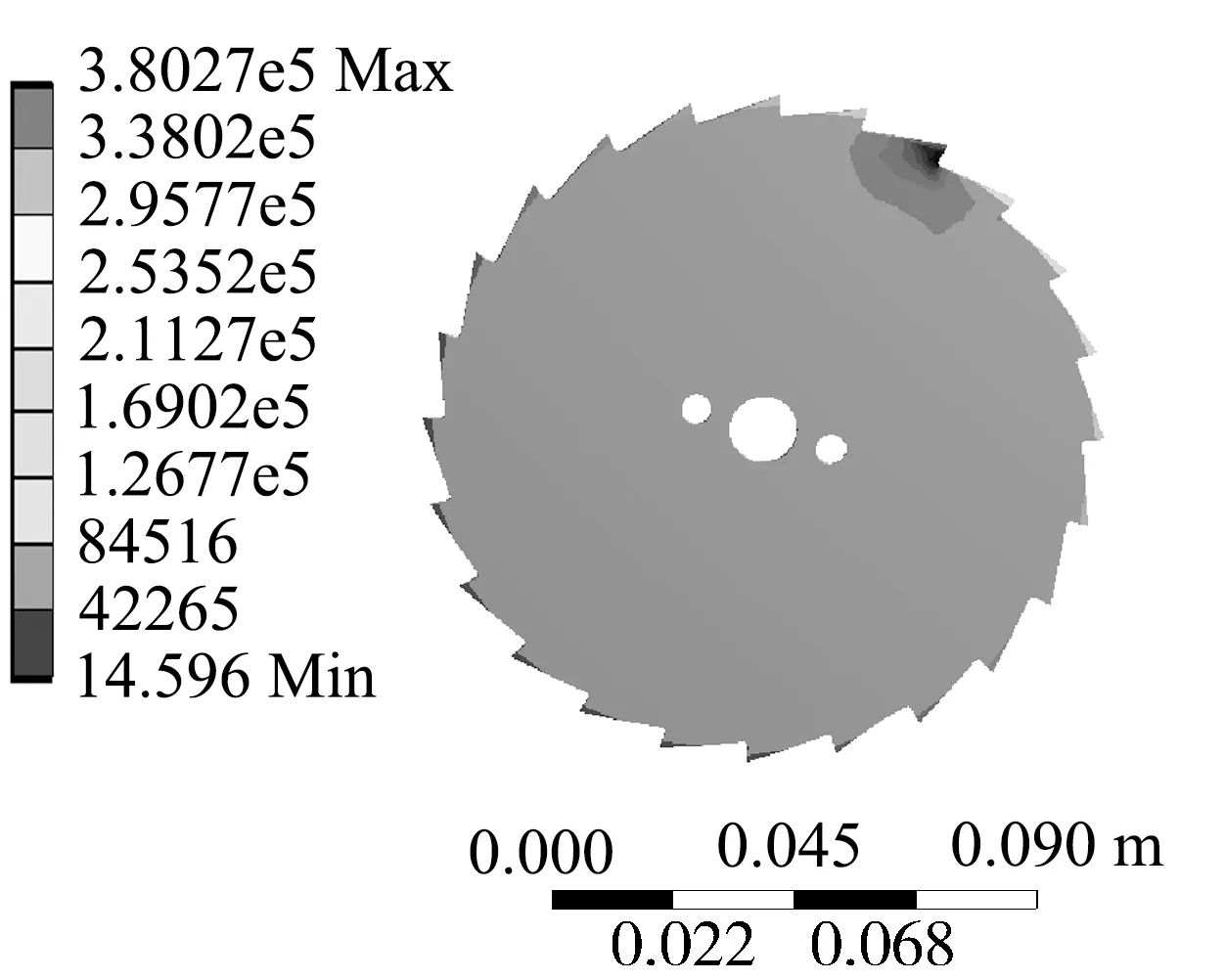

對圓盤切刀進行靜力學仿真分析,通過圖5中的應力、應變分布云圖找到圓盤切刀的薄弱環節,分析圓盤刀具的變形規律。通過表3、表4中圓盤切刀應力與應變的最大值和最小值,與其自身強度進行比對,并找到能滿足切割可降解穴盤作業的圓盤切刀的最佳組合方式。

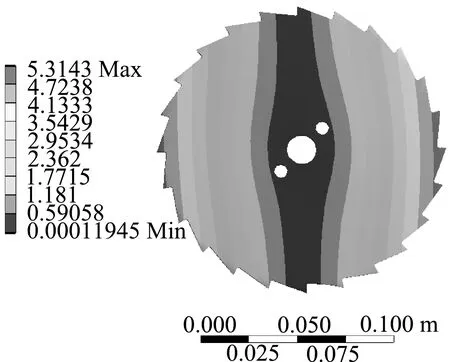

(a) 24齒單刃圓盤切刀應力云圖 (b) 24齒雙刃圓盤切刀應力云圖 (c) 36齒單刃圓盤切刀應力云圖

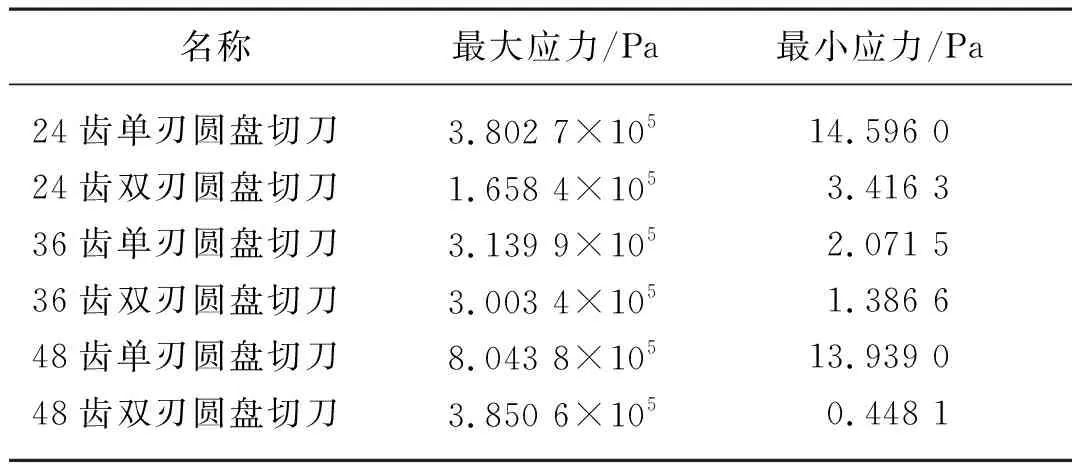

表3 最大與最小應力值表Tab. 3 Maximum and minimum stress values table

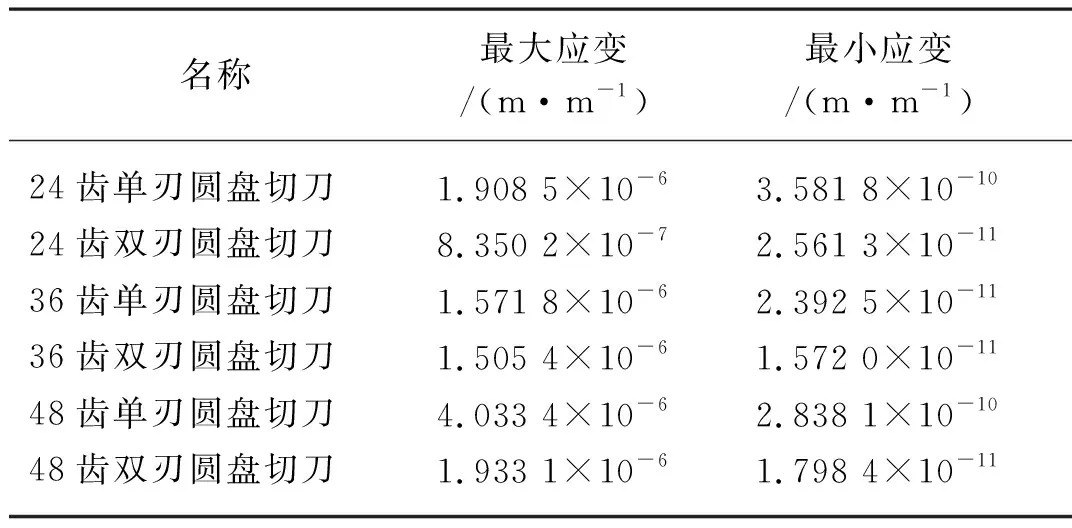

表4 最大與最小應變值表Tab. 4 Maximum and minimum strain values table

由圖5中不同類型的圓盤切刀的應力云圖可以得到以下共性規律:沿直徑從中心孔向外,圓盤切刀所受到的應力逐漸增大,在與可降解盤接觸的刃口加載面處應力值達到最大值,應力最大值集中于刃口加載面周圍,圓盤切刀的應力最大值與最小值相差較大。

由表3的應力數據可知,對不同刃數的刀具進行對比分析可知,雙刃圓盤切刀明顯受到的最大應力比單刃圓盤切刀要小很多,如24齒的單刃圓盤切刀最大應力為3.802 7×105Pa,24齒的雙刃圓盤切刀的最大應力為1.658 4×105Pa。對不同齒數的圓盤切刀進行對比分析,36齒的單刃圓盤切刀的最大應力數值為3.139 9×105Pa,是單刃圓盤切刀中所受到的最大應力最小;24齒雙刃圓盤切刀是雙刃圓盤切刀中所受到的最大應力最小,只有1.658 4×105Pa。通過表4中的應變變化可以看出,各種類型的圓盤切刀的應變都比較穩定,穩定在10-7~10-6這一數量級,其中24齒雙刃圓盤切刀的最大應變值為8.350 2×10-7m/m,為六種圓盤切刀中的最小值。

4 齒數與刃口形狀對應力、應變的影響

4.1 試驗因素

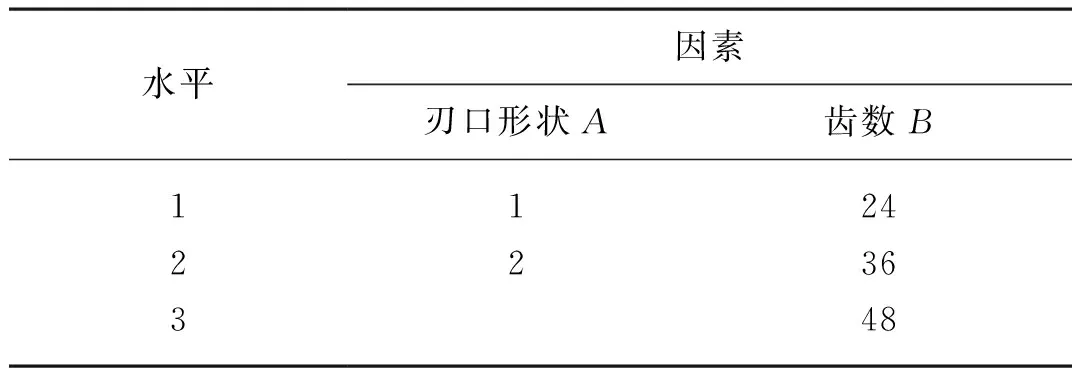

根據有限元靜力學仿真得到六種不同齒數、刃口形狀的組合形式下的圓盤切刀的最大應力、應變數值,運用Design-Expert軟件考察齒數、刃口形狀對圓盤切刀的應力、應變的影響情況。表5為因子水平表,齒數為三水平因子,刃口形狀為二水平因子,采用混合水平正交試驗設計方法。

表5 因子水平表Tab. 5 Factor level table

4.2 試驗方法與評價指標

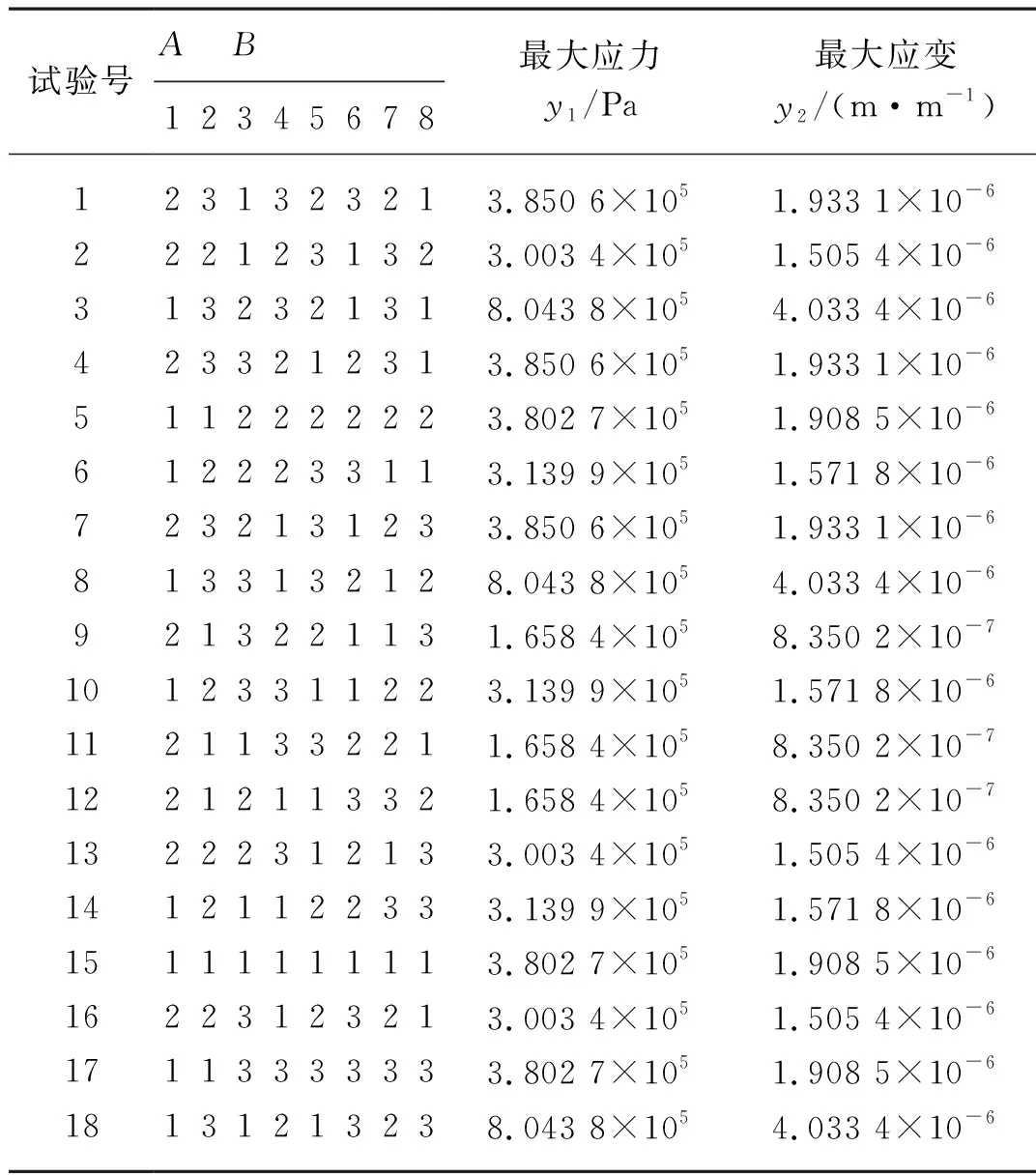

根據表5因子水平表中一個二水平因子,一個三水平因子,選用混合水平正交表L18(2×37)為本次試驗選用的混合正交試驗設計表,如表6所示,其中第一列為二水平因子,第三列為三水平因子。

表6 試驗設計與結果Tab. 6 Experimental design and results

4.3 試驗結果與分析

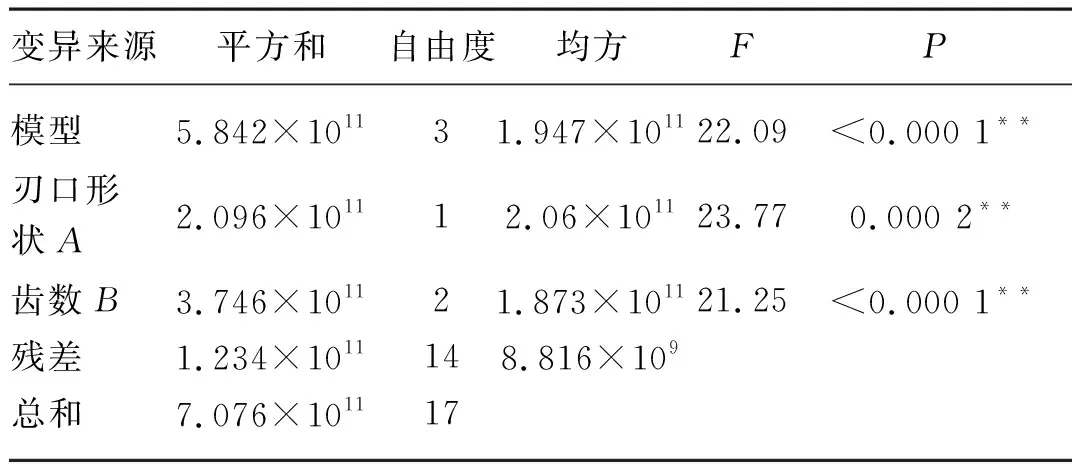

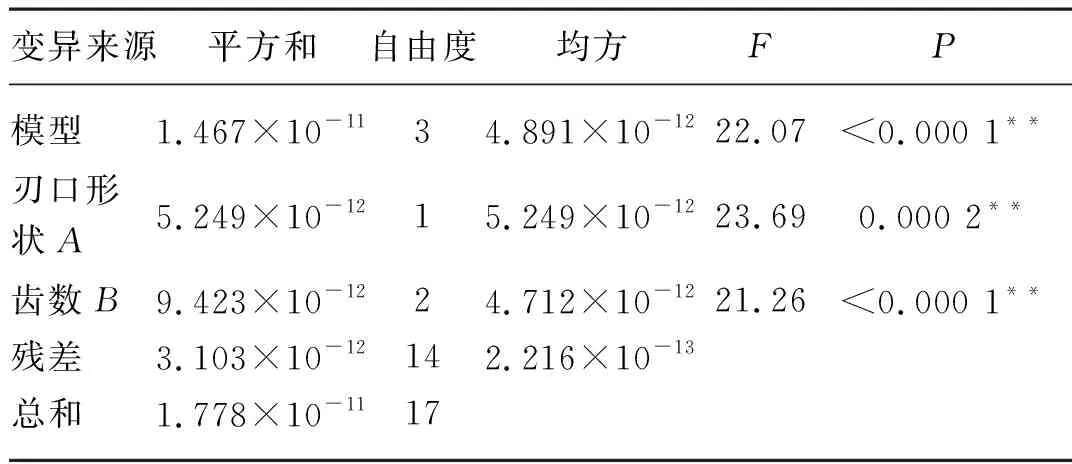

表6中A、B分別為因素編碼值,1、2、3分別為水平編碼值,采用Design-Expert10.0.7對試驗數據進行處理與統計,對試驗結果在置信度為95%的條件下,進行F檢驗。由表7、表8可知圓盤切刀齒數、刃口形狀對最大應力、最大應變都表現為極顯著,同時失擬項不顯著,證明所選模型適當。

試驗指標(最大應力y1)與試驗因素(齒數、刃口形狀)之間的回歸模型方程如式(3)所示。

y1=-1.079×105A-1.186×105B-

8.448×104B2+3.916×105

(3)

表7 最大應力方差分析Tab. 7 Variance analysis of maximum stress

試驗指標(最大應變y2)與試驗因素(齒數、刃口形狀)之間的1回歸模型方程如式(4)所示。

y2=-5.400×10-7A-5.928×10-7B-

4.259×10-7B2+1.965×10-6

(4)

表8 最大應變方差分析Tab. 8 Analysis of variance of maximum strain

4.4 各試驗因素對試驗指標的影響效果

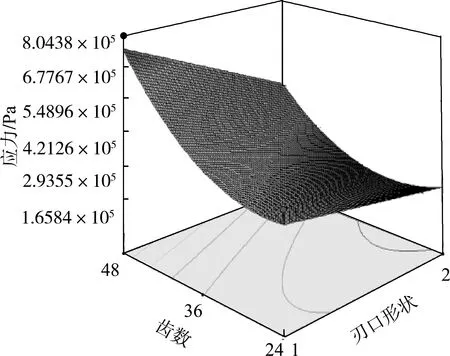

圖6反映出圓盤切刀齒數、刃口形狀(單、雙刃)對最大應力、最大應變的影響效果,二者的基本變化趨勢保持一致。

(a) 應力與齒數、刃口形狀之間的響應曲面

當刃口形狀保持不變時,隨著圓盤切刀的齒數逐漸增加,最大應力、應變的數值逐漸增大;由于刃口只有單、雙刃兩種類型,當圓盤切刀齒數保持不變時,雙刃圓盤切刀比單刃圓盤切刀所承受的最大應力、應變小。綜上所述,在24、36、48三種齒數的單雙刃圓盤切刀類型中,最佳選擇是最大應力、最大應變都為最小值、加工難度較為容易的24齒雙刃圓盤切刀。

5 圓盤切刀模態分析

圓盤切刀在進行切割作業過程中是時刻承受著動態載荷的,而模態分析是為結構動力特性的優化設計提供依據,ANSYS靜力學仿真分析確定圓盤切刀的最佳組合為24齒雙刃圓盤切刀。運用ANSYS WORKBENCH對圓盤切刀進行模態分析,通過模態分析研究振型和固有頻率[11]。圓盤切刀的共振頻率中低階的固有振動比高階振動對結構的振動影響大,不需要對全部的振型進行分析計算,只需要計算前10階即可。

5.1 模態分析原理

刀具的模態分析主要包括:建立模型、加載求解、擴展模型、觀察結果四個部分組成[12]。

一個具有N個自由度的線性振動系統,若不計阻尼的影響,則其自由振動的運動微分方程一般形式可以表示

[M]{X}+[K]{x}={0}

(5)

設(5)方程的解為簡諧振動,即

{x}={X}eω t

(6)

式中: {X}——各點的振幅;

[M]——系統質量矩陣;

[K]——系統剛度矩陣;

t——時間,s。

代入式(5)~式(6)中,得到

([K]-ω2[M]){x}={0}

(7)

當[K]、[M]為正定矩陣時,可以求得對應的N個ωr2的值,分別為1階,2階,…,N階固有頻率[13]。

典型的無阻尼模態分析求解方程

([K]-ω2[M]){φ}r={0}r=1,2,…,N

(8)

式中: {φ}r——模態[14]。

5.2 建模與施加約束

模態分析使用的三維實體模型與靜力學分析使用的實體模型在材料屬性、實體參數等方面都相同,網格劃分方法依舊選擇Hex Dominant方法。

模態分析中求解自由模態和約束模態的結果是不同的,根據本次試驗需要采用求解約束模態[15]。實際工作狀態下,圓盤切刀只繞著中心軸轉動,因此對其他5個自由度進行限制,即3個不同方向的表面約束:X(切向)、Y(徑向)、Z(某一軸向長度)的位移均為零,旋轉自由度進行約束MX,MY均為零,Z軸為中心軸,設置為free。

5.3 模態分析結果

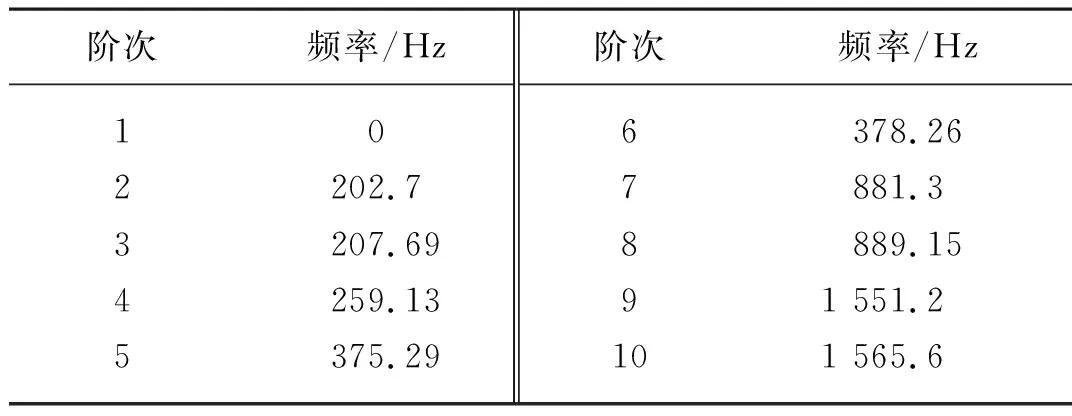

圓盤切刀模態分析的前10階固有頻率如表9所示。圖7各階振型圖中第1階的振動頻率為0,第2階開始產生振動,第2、3階振動頻率不高,主要產生的振型為從中心軸沿圓盤切刀徑向發生輕微振動,圓盤切刀的整體振型未發生明顯變化。第5、6階振型振動頻率逐漸升高,圓盤切刀的振型發生明顯的形狀變化,主要表現為沿切向90°劃分為4部分,頻率由邊緣開始沿徑向逐級遞減,最小頻率由圓盤切刀中心向周圍呈“十”字形分布。第7、8階振型出現沿切向呈60°劃分為6部分,頻率也是出現由邊緣向中心沿徑向逐級遞減的現象,最小頻率由圓盤切刀中心向周圍呈“*”形分布。第9、10階振型則呈現出沿切向呈45°劃分為8部分,頻率由邊緣開始沿徑向逐級遞減的現象,最小頻率由圓盤切刀中心向周圍呈“米”字形分布。

圓盤切刀的第1階固有頻率為0,為剛體振動可不予考慮,根據頻率與轉速之間的關系公式

(9)

式中:f——頻率,Hz;

p——電機極對數,對。

表9中第2階固有頻率為202.7 Hz,為最小固有頻率,實際工作時的圓盤切刀的轉速不低于300 r/min,一般電極對數為1時,同步轉速是3 000 r/min;電極對數為2時,同步轉速是1 500 r/min;電極對數為3時,同步轉速是1 000 r/min,這些轉速與本次研究所需的300 r/min 的轉速相比過大,轉速無法相匹配。綜上所述,選擇電機極對數為4[16],屬于八級電機,它的同步轉速是500 r/min,電機的額定轉速不僅與同步轉速有關,還與電機的轉差率有關,一般電機的額定轉差率為4%~6%,可以保證電機的額定轉速始終大于300 r/min。經過式(7)換算,可以得到頻率為33.4 Hz。202.7 Hz>33.4 Hz,明顯低于圓盤切刀的最小固有頻率,圓盤切刀的模態頻率高于實際工作時的頻率,這說明刀具在按照固有振型振動時,與移栽機送苗工作裝置發生共振的可能性很小。

表9 圓盤切刀模態分析的前10階固有頻率表Tab. 9 First 10 order natural frequencies of the modal analysis of the disc cutter

(a) 圓盤切刀第2階振型 (b) 圓盤切刀第3階振型 (c) 圓盤切刀第4階振型

6 切割試驗

6.1 材料與方法

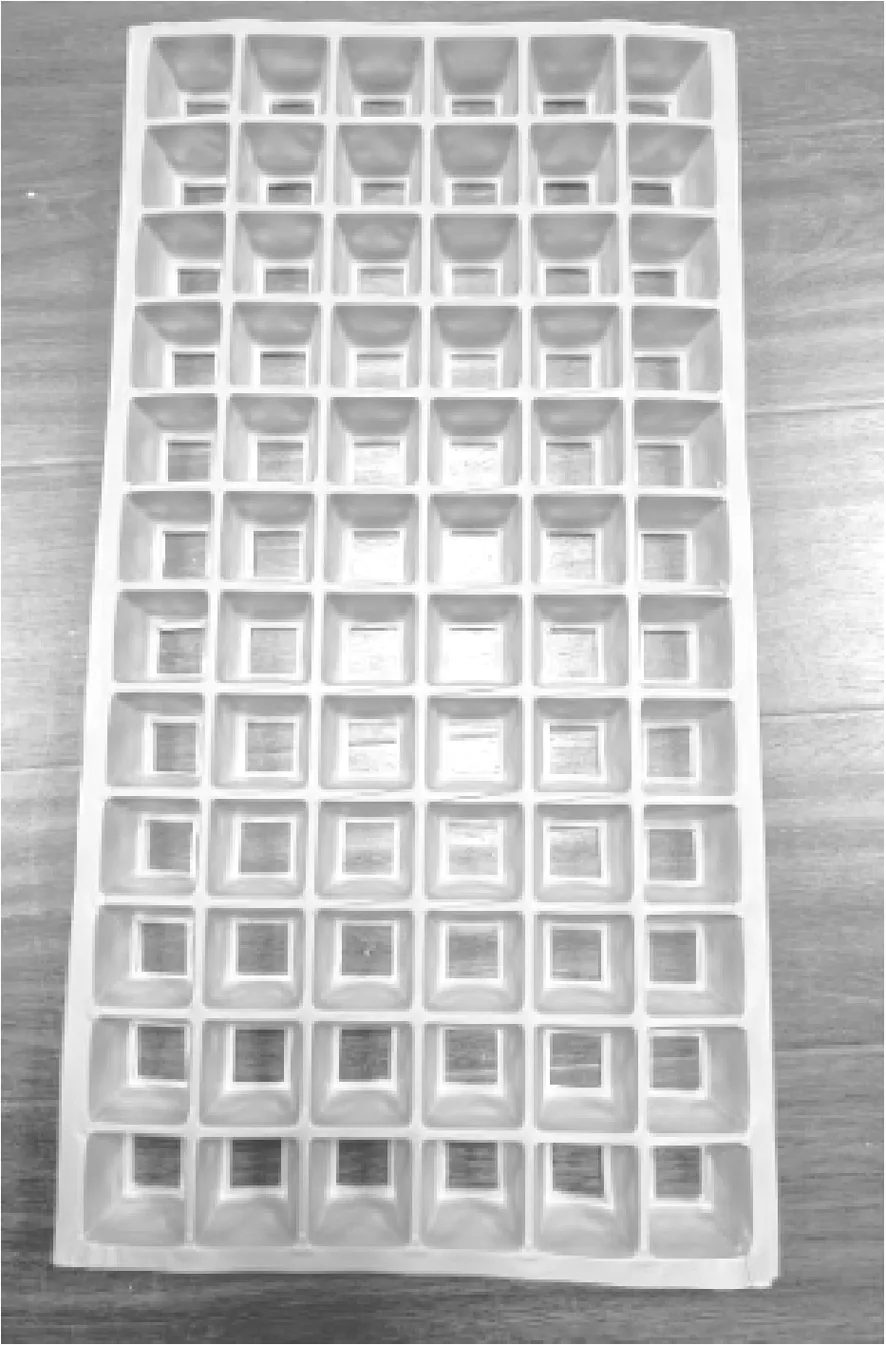

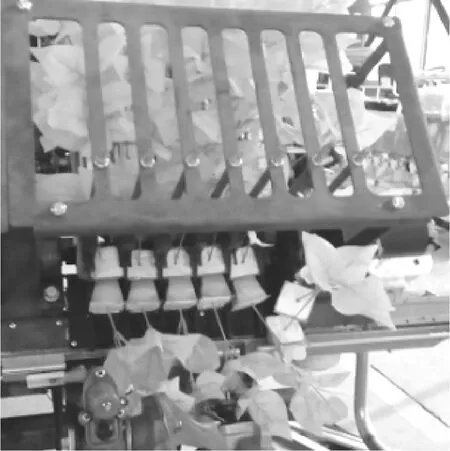

為驗證仿真結果的合理性,2021年3月在溧陽進行24齒雙刃圓盤切刀對可降解盤的切割效果的實驗,試驗主要材料為圖8所示的72穴可降解穴盤。圖9為圓盤切刀切割作業情況,為更好的模擬圓盤刀具的實際工作情況,將穴盤中放置一定體積的黏土和假苗代替實際穴盤中的基質和移栽苗,保證與移栽作業中相似的秧苗的苗高與姿態。

圖8 72穴可降解穴盤

圖9 圓盤刀切割作業圖

將圓盤刀具安裝在移栽機的分苗裝置上,每組7個刀盤,由一個電機統一帶動,具有相同的轉速。根據實際移栽工作需要,刀軸轉速保持在300 r/min左右,保證圓盤切刀作業有充分的安全性與穩定性,試驗過程中選擇的轉速會比實際需要的轉速偏大一些,這樣對圓盤刀的各項性能要求更高。本次試驗選擇的電機轉速分別為350 r/min、400 r/min、450 r/min,在不同轉速下進行可降解盤的切割試驗,每種轉速下切割重復次數為72次(一張穴盤),并記錄切割效果。

6.2 結果與分析

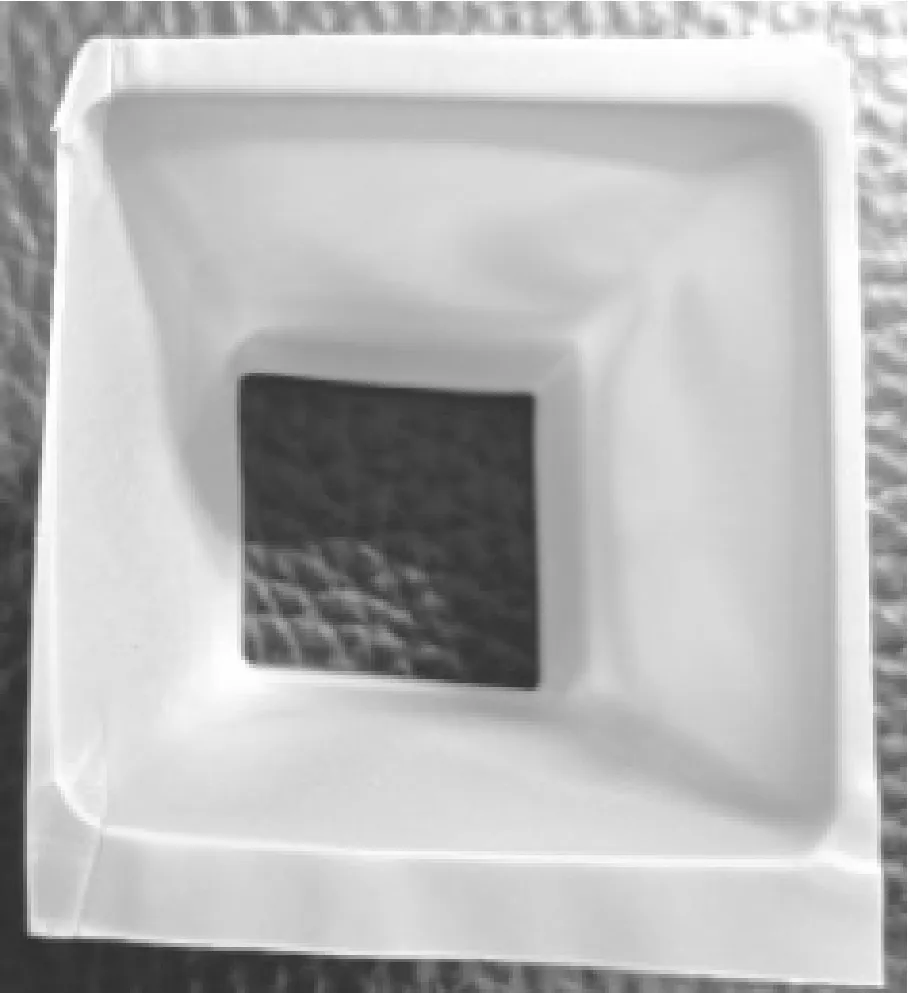

本次試驗主要是檢驗24齒雙刃圓盤切刀對可降解盤的切割效果,切割效果可以分為三種,如圖10所示。

(a) 切口整齊 (b) 切口偏移(偏移角度小于7°)

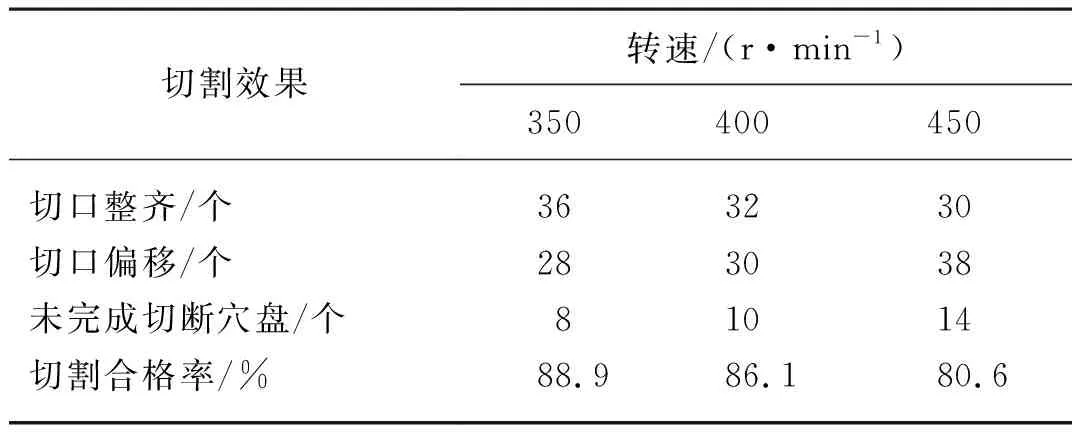

圖10(a)和圖10(b)均為完成切割工作,屬于切割合格,圖10(c)屬于切割不合格。不同轉速下的切割效果如表10所示。

表10 不同轉速下的切割效果Tab. 10 Cutting effect at different rotating speeds

表10中記錄350 r/min、400 r/min、450 r/min轉速條件下24齒雙刃圓盤切刀的切割效果。根據不同轉速下實際切割效果進行分析:隨著轉速增大,切割合格率逐漸降低,分別為88.9%、86.1%和80.6%。刀軸轉速越大,越容易出現切割偏斜的現象,切割質量越難保證。通過試驗發現,越先進刀的部分切口越整齊,整張穴盤的前半部分切割質量優于后半部分。24齒雙刃圓盤切刀在350 r/min、400 r/min、450 r/min的刀軸轉速下,圓盤切刀均能保持較好的切割穩定性,未出現刀具橫向振動、滑移等現象。

7 結論

本文主要研究了用于可降解穴盤單穴切割分離的圓盤切刀的受力情況,運用ANSYS軟件對圓盤切刀進行靜力學仿真與模態分析,研究圓盤刀具齒數、刃口形狀等因素對可降解盤切割效果的影響并進行了不同刀軸轉速下的切割試驗,得到以下結論。

1) 圓盤切刀在切割作業過程中,整排圓盤切刀由電機帶動,刀軸轉速不低于300 r/min,且每片刀片保持相同大小的轉速與轉動方向,這樣會產生沿著刀刃切線方向的大小相等的離心力。通過對24、36、48三種齒數的單雙刃圓盤切刀進行ANSYS靜力學仿真分析,比較上述六種不同組合形式的圓盤切刀在極限載荷和約束條件下的應力、應變情況,確定圓盤切刀的最佳組合方式為24齒雙刃圓盤切刀,切刀受到的最大應力為1.658 4×105Pa,本次研究選用的刀具材料為A2刀具鋼,屈服強度可達700 MPa,遠大于切刀所受最大應力,因此圓盤切刀強度儲備充足。

2) 根據仿真分析的結果和得到的試驗數據,運用混合水平正交試驗設計的方法,以圓盤切刀刃口形狀(單、雙刃)、齒數為試驗因素,以圓盤切刀受到的最大應力、最大應變作為試驗評價指標,運用Design-Expert軟件得到回歸模型和試驗因素響應曲面,得到圓盤切刀的最優組合為24齒雙刃圓盤切刀,與靜力學仿真分析的結果一致。

3) 對24齒雙刃圓盤切刀進行模態分析,求解約束模態,得到圓盤切刀最小固有頻率為202.7 Hz。實際圓盤切刀工作時轉速不小于300 r/min,根據圓盤刀固有頻率與轉速的關系,求出額定工作頻率為33.4 Hz,說明了圓盤切刀正常切割可降解盤作業時的額定工作頻率遠低于圓盤切刀本身的最小固有頻率,驗證了圓盤切刀正常切割可降解盤作業時的額定工作轉速遠低于其發生共振的臨界轉速,發生共振的可能性很小。

4) 24齒雙刃圓盤刀在切割試驗過程中的切割合格率可以達到80%以上且能保證作業的穩定性和可靠性。