提升制絲過程整體優質率的工作思路與措施

魏保華

河南中煙工業有限責任公司駐馬店卷煙廠 河南駐馬店 463000

質量是產品的生命,信譽是企業的靈魂。企業以打造穩定如一的“優質”產品作為立身之本,堅持“質量第一、質量為本、質量為綱”,以過程質量管控為主線,多渠道挖掘提升過程整體優質率的途徑和方法,堅持向技術創新要效益、向管理提升要效益。質量管理始于“關注顧客”,終于“顧客滿意”。客戶評價一個企業更關心的是實實在在的產品,為此提升制絲過程整體優質率,詣在滿足客戶的需求。那么,在實際工作中,我們該如何提高產品的質量呢?

整體優質率以考核期內各工序考核指標結果為優質的指標總數占考核指標總數的百分比計算所得。每一考核指標有三種可能的考核結果即優質、合格、不合格。

1 提升全員質量素養和操作技能

(1)定期進行標準、制度文件專題學習,不定期對關鍵崗位進行提問,不斷提升員工質量意識。

(2)組織開展設備專題培訓,提升員工理論素養水平,編制規范化、標準化、形象化、簡單化、可視化的崗位標準作業程序,規范員工操作標準,提升員工工作技能和工作效率。

(3)組織開展技術及操作經驗交流會,及時有效解決設備性能、過程重點監控指標及控制措施等難點,為員工間互相交流學習搭建平臺。

(4)通過舉辦競賽活動,激勵員工學習熱情,進一步加強員工對標準的掌握程度,營造學標準、用標準的良好氛圍。

2 提升設備巡檢和預防管理水平

(1)制絲工藝流程葉片、葉絲、梗絲線,設備巡檢路線重復導致周期較長、有時可能存在漏檢、發現問題無法及時解決等問題,利用ECRS原則(即取消、合并、重排、簡化)將不必要的項目取消、巡檢路線重復的項目進行合并,然后重新梳理巡檢路線,確保巡檢過程省時、高效、全覆蓋。

(2)依托EAM、MES、點檢等信息平臺,采取三級崗位日常點檢、專業點檢及精密點檢相結合的方式,對設備進行動態監控,保證設備運行安全可控。

(3)明確設備各部位的保養項目、保養周期、保養方法、保養效果,對清擦保養期間存在的設備維護盲點和死角重點關注,結合每日例檢、抽檢以提高保養質量。

(4)開展單項或多項局部修理改造工作,重點對內部傳動部件和氣路系統進行修復,對存在設計缺陷和需提升性能的設備進行技術革新,杜絕和減少設備“亞健康”的狀態。

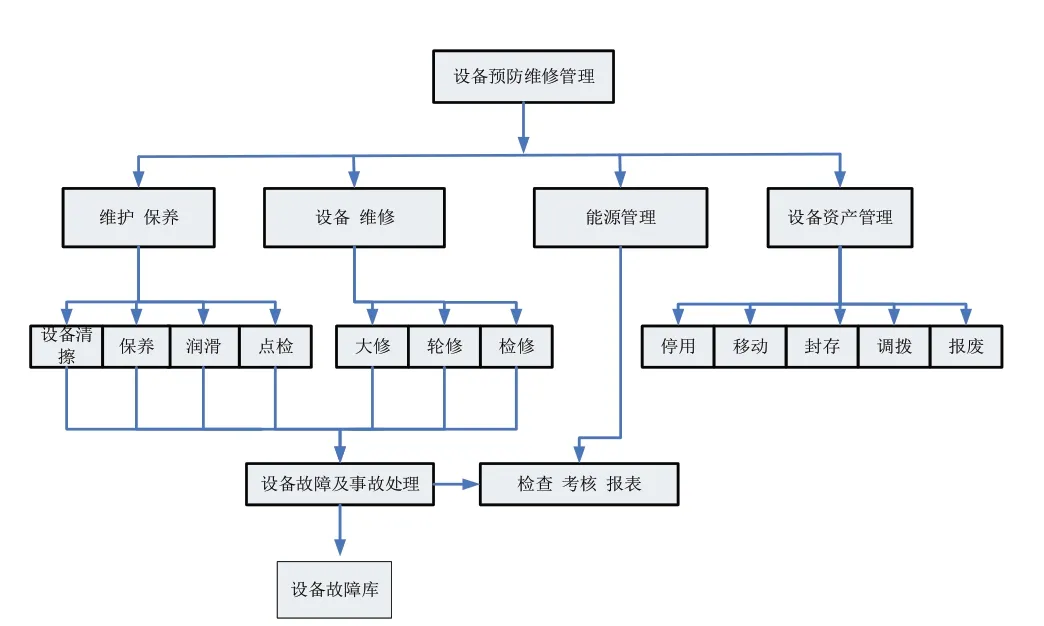

(5)部門從設備維護保養、設備維修、能源管理、設備資產管理等四個方面建立設備預防維修管理體系(見下圖1),以此提高設備綜合效率,減少故障停機率,提高設備可靠性,改善設備運行性能,為制絲質量打下堅實基礎。

圖1 設備預防維修管理框圖

(6)以問題為導向,總結經驗,梳理各關鍵工序潛在失效模式,完善PFMEA數據庫,定期開展PFMEA專題培訓,將數據庫放置現場電腦,當發現質量隱患時能及時查閱數據庫并根據預防措施進行處理,預防質量問題發生。有效發揮PFMEA系統方法在質量風險防控中的作用,著力培育質量提升新動能,持續提升質量管控能力。

3 依靠“三治”解決瓶頸問題,提高產品質量

(1)斷流專項治理,依據信息化斷流采集數據,對生產過程中頻發性斷流問題專題立項,組建專項技術團隊開展課題攻關,廣泛開展精益課題、合理化建議、小改小革等各類維修改善活動,運用精益思想、方法、工具和手段,統籌推進維修課題攻關,切實解決維修過程中深層次難題和瓶頸問題,助推維修成果的提升。

(2)短板排查治理,依據信息化制絲各工序過程整體優質率采集數據,對造成質量問題的頻發設備部位進行排查,對排查出的相關工序及設備進行專題立項,跟蹤深入調查問題產生原因,組織相關技術人員制定切實可行的解決措施,確保短板問題得到切實治理,保障制絲過程整體優質率提升。

(3)問題整改治理,對設備停機信息進行分類分級管理,深入探索維修過程數字化,按照“發生部位、影響程度、發生頻次”三個方位對制絲設備信息數據進行研究分析,組織相關技術人員查找故障形成原因,群策群力制定切實可行的預防措施和維修方法,同時借助企業微信建立設備運行異常故障問題處理信息快速通道,做到及時發現、及時反饋、及時處理,全面加強設備故障問題整改治理能力,進一步提高設備保障能力。針對非設備原因但影響質量且頻繁發生的問題,落實相關責任人進行整改,問題整改要求按照整改通知單進行,要求責任人及時反饋。整個過程要按照PDCA循環,有始有終,確保問題得到完善解決,產品質量得到保證。

4 結語

通過以上措施,可以更全面、更科學的對實現過程質量的精細化管控。不斷提升崗位人員質量意識與技能水平,全面激發崗位操作人員積極性、主動性和創造性。持續完善設備柔性保障能力,保障產品質量供給水平,對助推工業企業高質量發展具有較強的借鑒性和推廣性。