基于ADVISOR的純電動汽車整車性能 關鍵參數分析

尚玉璽,張成濤,彭炳順,楊 航,覃立仁,趙浙棟

(廣西科技大學 機械與交通工程學院,廣西 柳州 545006)

前言

黨的第十九屆五中全會表明了要銜接繼承好堅持壯大新興的新能源汽車行業的方向,創建出一個可持續發展新模式。現階段,關于純電動車的性能測試基本上是在制造好的電動汽車上加裝相應的傳感器后再進行道路實測,對于汽車的關鍵部件的測試大多是通過搭建室內臺架進行測試,這兩種測試方式并不能將關鍵性能與整車很好地結合起來,在測試過程中,很容易出現關鍵性能臺架測試通過,但是放在整車上就出現問題的情況,這是因為實車測試環境復雜,而實驗臺架測試環境相對簡單,關鍵部件在實際工作過程中并不能有一個理想的工作環境。而且整車測試一般都是注重整車性能,會忽略了關鍵部件的性能[1]。

本文的目的就是要找到純電動汽車哪些關鍵部件的性能會對整車性能產生影響,進一步可以通過關鍵部件的性能來確定整車性能,將關鍵部件的測試與整車性能的測試更好地結合在一起,減少了測試工作量。文章主要利用ADVISOR(高級車輛仿真器)軟件對車輛進行仿真,得到電機、電池、減速器等關鍵部件的參數對汽車的整體性能起到的影響,并對相應的數據并進行分析,進而得出哪些參數是純電動汽車的關鍵性能參數。

1 純電動車的主要結構

目前而言,純電動汽車是以電池組作為儲能裝置,用電動機驅動,符合行駛要求的車輛。相對于傳統的內燃機汽車來說,純電動汽車取消了內燃機,更改或者去除了一些傳動機構。純電動汽車的主要結構有電池管理系統、電動機驅動傳動系統、整車控制系統以及車輛電子輔助系統等[2]。純電動汽車工作原理是由蓄電池組輸出電能,電能經過電流變換器變換再輸送到驅動電機中,進而使電機開始運轉,再將經過減速器降速后的驅動力輸送管給車輪,進而使電動汽車可以正常行駛。其電力和傳輸系統布置圖,如圖 1 所示[3]。

圖1 純電動汽車電力和傳輸系統布置圖

2 純電動汽車仿真模型及性能參數選擇

2.1 汽車仿真模型

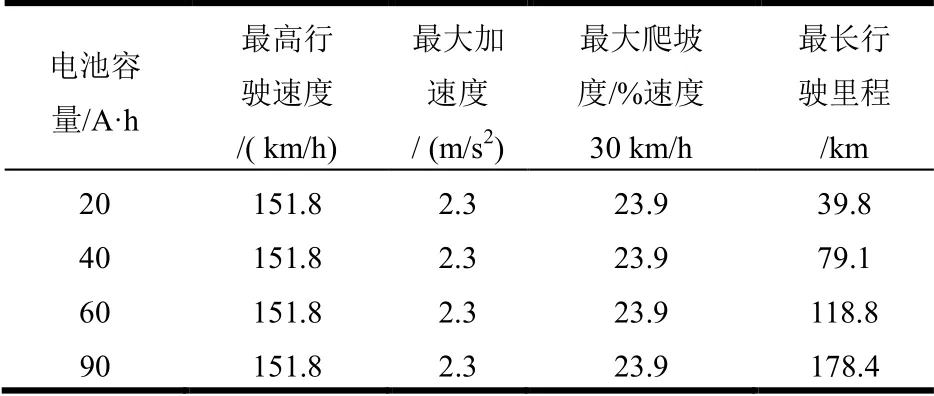

在Advisor軟件中,每種汽車的仿真模型都是通過Simulink的模塊庫搭建出來的,其中純電動汽車仿真系統模型的搭建如圖 2 所示,可以直接利用這套模型得到我們需要的仿真數據。

圖2 純電動汽車仿真模型

使用Advisor仿真軟件,仿真汽車模型的整車整備質量是1 000 kg,整車軸距2.6 m,迎風面積2.04 m2,整車空氣阻力系數0.33,載重136 kg,輪胎滾動半徑28.2 cm。電機模型選用代表58 kW的永磁同步電機的MC_PM58文件,電機模型選用ESS_NIMH60_OVONIC文件進行仿真,蓄電池組單元數為25。仿真所用的其余參數不做更改。標準循環工況則選用符合我國路況的ECE_EUDC循環工況進行仿真[4]。

2.2 性能參數選擇

主要選用的純電動汽車部件有電池、電機以及減速器。其中影響這些部件的性能參數主要有:(1)電池容量及總電量,決定了電池電量多寡及電池重量;(2)電池電壓,電池電壓與電流都可以表達電池效率,選用電壓就不再測電流;(3)電池溫度,會影響電池性能;(4)電機功率,決定了電機的重量與基本性能;(5)電機最大轉矩,影響電機性能;(6)電機溫度,影響電機性能;(7)主減速器速比,決定主減速器的效率;(8)車輪滾動阻力系數。

3 關鍵參數對純電動汽車性能的仿真與分析

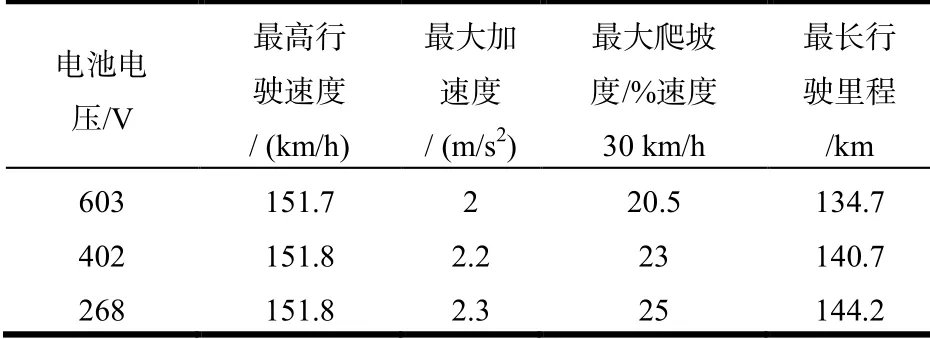

3.1 電池容量對動力性和最長行駛里程的影響

通過改變電池M文件ess_max_ah_cap數值進行汽車電池容量的仿真。考察安裝有20 A·h、40 A·h、60 A·h、90 A·h的25組蓄電池的整車動力性和最長行駛里程[5]。仿真結果如表1所示。

表1 單體電池容量對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電池容量增大,僅對電動汽車的最長行駛里程有影響,這是因為總的電池電量增大了。

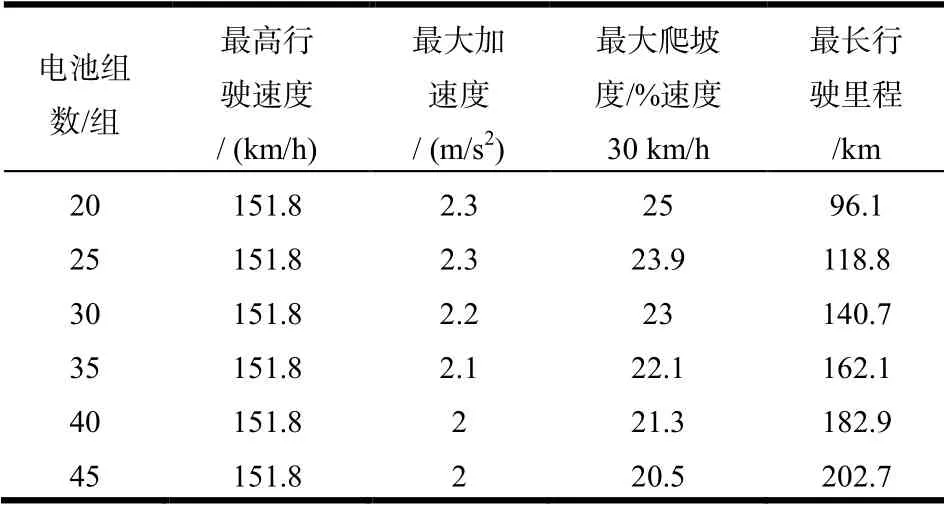

3.2 電池電壓對動力性和最長續駛里程的影響

電池總電量不變,容量越大電壓越小,因此,采取保持總電量不變的情況下,改變電池的容量的方法。選擇電池總電量都為24.12 kW·h,但電壓分別為603 V、402 V、268 V的 3 組電池對比仿真,仿真結果如表2所示。

表2 電池電壓對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電壓越大,最大加速度和最大爬坡度越大,而且雖然電池總電量不變,但是最長行駛距離依然會隨著電池電壓的增加而增加。

3.3 電池總電量對動力性和最長行駛里程的影響

通過改變電池組數進行仿真。得到總電量的仿真數據。電池組數選用了20、25、30、35、40、45組電池進行仿真,循環工況不變,結果如表3所示。

表3 電池總電量對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電池總電量越大,汽車的最大爬坡度以及最長行駛里程越大。對最大加速度也有影響,這是因為電池組的增多,汽車整體質量也在加大,對加速度產生了影響。

3.4 電池溫度對動力性和最長行駛里程的影響

通過改變電池M文件里ess_set_tmp的數據來設定電池溫度。設定的電池溫度分別是0 ℃、50 ℃、85 ℃、100 ℃、200 ℃來進行仿真,結果如表4所示。

表4 電池溫度對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電池溫度對汽車的動力性基本上沒有影響,但是電池溫度不能過高。因為電池溫度過高的話會使得電池自身內部化學反應加快、劇烈[6],帶來車輛的安全問題,所以電池溫度是一個一定要監測的參數。

3.5 電機功率對動力性和最長行駛里程的影響

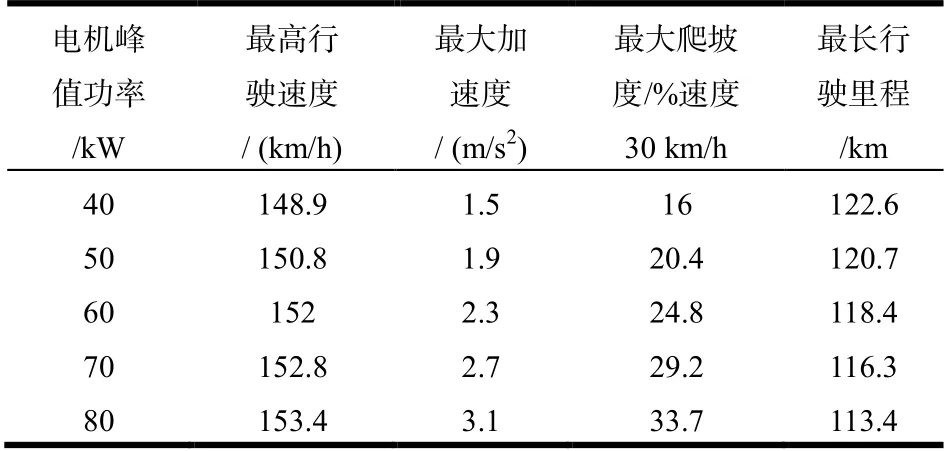

通過在輸入界面直接更改電機峰值功率來改變功率。同分別采用40 kW、50 kW、60 kW、70 kW、80 kW的峰值功率進行仿真,結果如表5所示。

表5 電機功率對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電機功率會對汽車的最高行駛速度有影響,當電機功率增大到一定范圍的時候對最高速度的影響會趨于穩定。最大爬坡度以及最大加速度會隨著電機功率的增加而上升。電機功率越大最長行駛里程就會越短。

3.6 電機最大轉矩對動力性和最長行駛里程的影響

因為電機M文件里的最大轉矩mc_max_trq是一組矩陣,所以分別采用0.5、0.75、1、1.25、1.5的倍數為變量進行仿真,更改最大轉矩的界面。結果如表6所示。

表6 電機最大轉矩對動力性和最長行駛里程影響的仿真結果

仿真結果表明,隨著電機最大轉矩的增長,汽車的最大加速度,最大爬坡都在加大,當電機最大轉矩增大到一定范圍的時候對最高速度的影響會趨于穩定。

3.7 電機溫度對動力性和最長行駛里程的影響

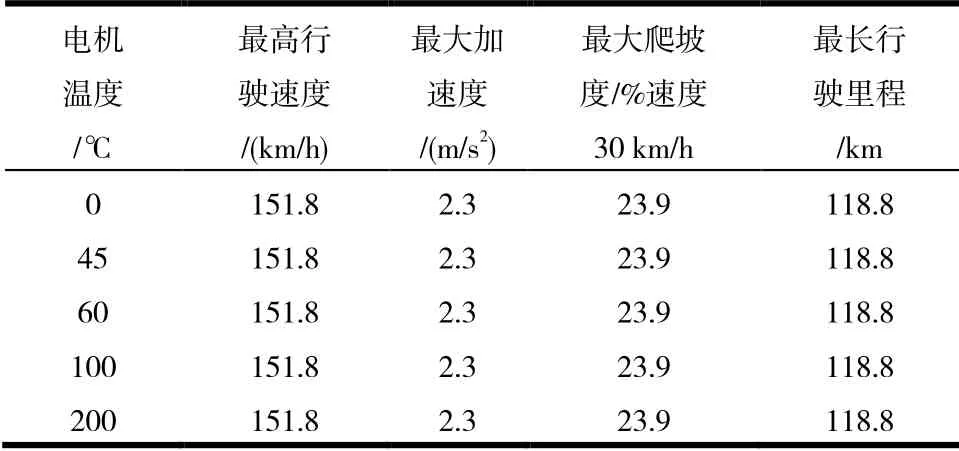

通過更改電機M文件里mc_tstat的數據來改變電機溫度,分別采用0 ℃、45 ℃、60 ℃、100 ℃、200 ℃的溫度進行仿真。結果如表7所示。

表7 電機溫度對動力性和最長行駛里程影響的仿真結果

仿真結果表明,電動機的溫度對行駛速度,加速度,爬坡度,行駛里程都沒有影響,電機的溫升主要是由自身工作發熱引起的,只要電機自身散熱及時,電機溫度并不會上升太高。

3.8 車輪滾動阻力系數對動力性和最長行駛里程的影響

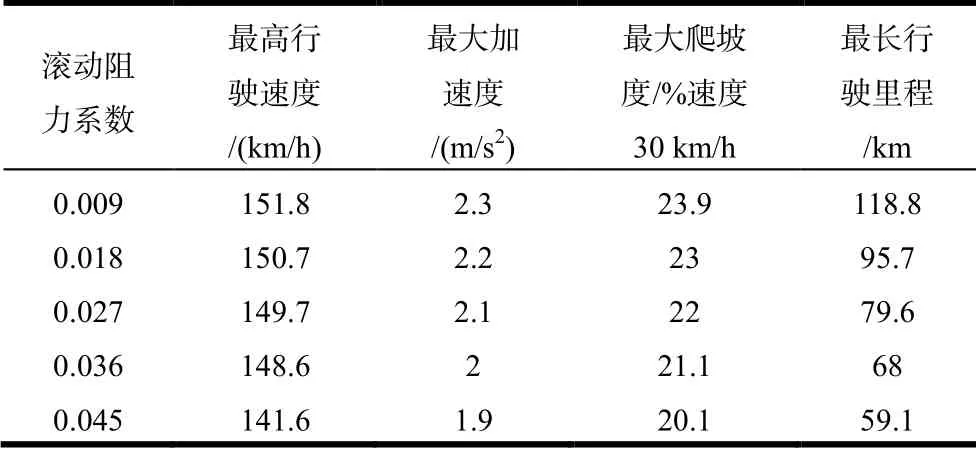

通過改變Wheel/Axle的M文件里的wh_1st_rrc的數據改變滾動阻力系數,分別為0.009、0.018、0.027、0.036、0.045。結果如表8所示。

表8 車輪滾動阻力系數對動力性和最長行駛里程影響的仿真結果

仿真結果表明,隨著車輪滾動阻力系數的加大,汽車的最高行駛速度,最長行駛里程都在減小,最大加速度也在緩慢地減小。

3.9 主減速器速比對動力性和最長行駛里程的影響

通過改變Transmission的M文件里的fd_ratio的數值來改變滾動阻力系數,分別為1、1.1、1.2、1.3、1.4、1.5。結果如表9所示。

表9 車輪滾動阻力系數對動力性和最長行駛里程影響的仿真結果

仿真結果表明,隨著主減速器速比的加大,汽車的最大爬坡度,最大加速度都在增大,最高行駛速度以及汽車的最長行駛里程隨著速比的增大而減小。

4 仿真結果結論

本文通過針對電池容量、電池電壓、電池總電量、電池 溫度、電機功率、電機最大轉矩、電機溫度、車輪滾動阻力系數以及主減速器速比為參數進行了純電動汽車性能的模擬仿真。實驗表明,電池電壓、電池溫度、電機功率、電機最大轉矩、車輪滾動阻力系數以及主減速器速比都對純電動汽車的整車性能有影響,是需要監測的重要參數,而電池總電量、電機溫度與電池容量對電動汽車性能沒有什么影響,并不是關鍵參數。

本文主要選取的是電池、電機和主減速器的主要性能參數,還有其他的零器件并沒有選用,之后還可以選用其他零器件進一步進行完善。