基于多傳感器融合的刀具剩余壽命預測

劉思辰, 楊飛然, 楊 軍

(1.中國科學院噪聲與振動重點實驗室(聲學研究所),北京 100190;2.中國科學院大學,北京 100049)

在切削銑削等加工場景,刀具的狀態及其磨損程度是影響工件質量的關鍵因子,也是加工過程中主要關注的對象。刀具的健康維護是保證產品加工精度的重要因素之一,刀具失效可能造成工件表面粗糙度和尺寸精度的下降,或造成更嚴重的工件報廢甚至機床受損。刀具的有效管理可以提高生產效益、降低運維成本,但采取過度的保護策略又會造成刀具剩余壽命以及不必要的換刀停機時間浪費。精準預測刀具的剩余壽命,將有效地優化工作流程安排且最大限度的利用刀具。

刀具使用壽命是指一把新刀從投入切削到報廢為止的總的實際切削時間,其剩余壽命的預測方法可以分為基于物理模型的方法和基于數據驅動的方法兩類[1]。基于物理模型的方法一般是試圖建立刀具剩余壽命與切削速度、切削深度以及進給量等加工參數之間的顯式數學模型[2]。計算出刀具在各種切削條件下的理論切削壽命,在實際使用時分別計算各加工條件的實際切削時間,從而求得刀具的剩余磨損率,當刀具到達磨鈍標準時進行換刀處理。但鑒于刀具磨損過程的不確定性與復雜性,非線性的退化過程通常很難建立出精確的物理退化模型[3],也很難使用在線測量的數據對模型進行更新。

基于數據驅動的方法又可主要分為基于機器學習的方法與深度學習方法兩種。與基于物理模型方法類似的,機器學習方法可通過采集包含刀具直徑、齒數、切削速度與進給量等在內的刀具加工參數為樣本,以剩余工作時間為標簽,利用機器學習的方法如支持向量機[4]、貝葉斯網絡[5]和人工神經網絡[6]等進行模型構建,可以避免顯式建立物理模型的困難。基于機器學習的方法更多的依賴數據,降低了對刀具加工過程中的磨損機理的探究,可以更容易的構建出剩余使用壽命模型。

深度學習方法作為機器學習方法中的另一個分支,主要通過物理傳感器測量與刀具狀況緊密相關的參量,如振動[7]、主軸功率[8]、聲發射[9-10]、電流[11-12]等信號構建監測數據集,再使用基于深度神經網絡的方法估計刀具剩余使用壽命[13]。如Ren等提出了一種從振動信號中提取時頻特征與小波系數進行訓練的方法。Drouillet等采集不同轉速下立式銑刀加工時的主軸功率信號,通過神經網絡進行剩余壽命預測系統的構建。Olufayo等采集銑削工件時的聲發射信號,利用小波變換方法提取特征作為神經網絡的輸入進行訓練。其中也有一些采用多傳感器信息進行預測的方法,例如張鍇鋒[14]對主機電流、切削聲與聲發射信號各自進行特征提取與選擇,將多傳感器信息融合后利用神經網絡進行建模。此外,多種深度神經網絡模型如自動編碼器、循環神經網絡[15-16]以及卷積神經網絡[17]等模型都已在剩余壽命預測問題上得到成功應用。

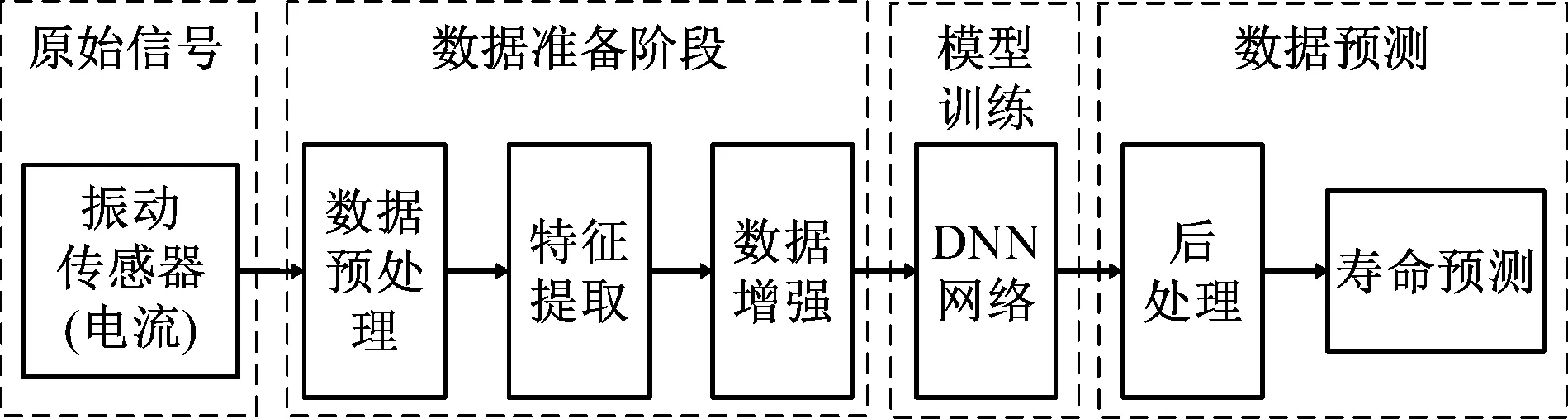

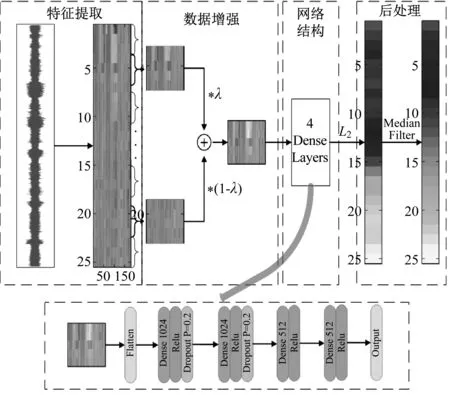

本文設計了一個基于多傳感器信息融合的深度神經網絡模型。首先聯合利用振動、電流、以及PLC控制器數據進行預處理,在利用時間序列分析等方法進行時頻域特征提取后應用多幀聯合及mix-up方法進行數據增強。輸入網絡進行訓練后,對網絡的初步預測結果進行中值濾波得到最終預測值。試驗證實,多模態數據聯合、數據增強與后處理方法的引入均可顯著提升系統的預測精度。

1 多模態數據介紹

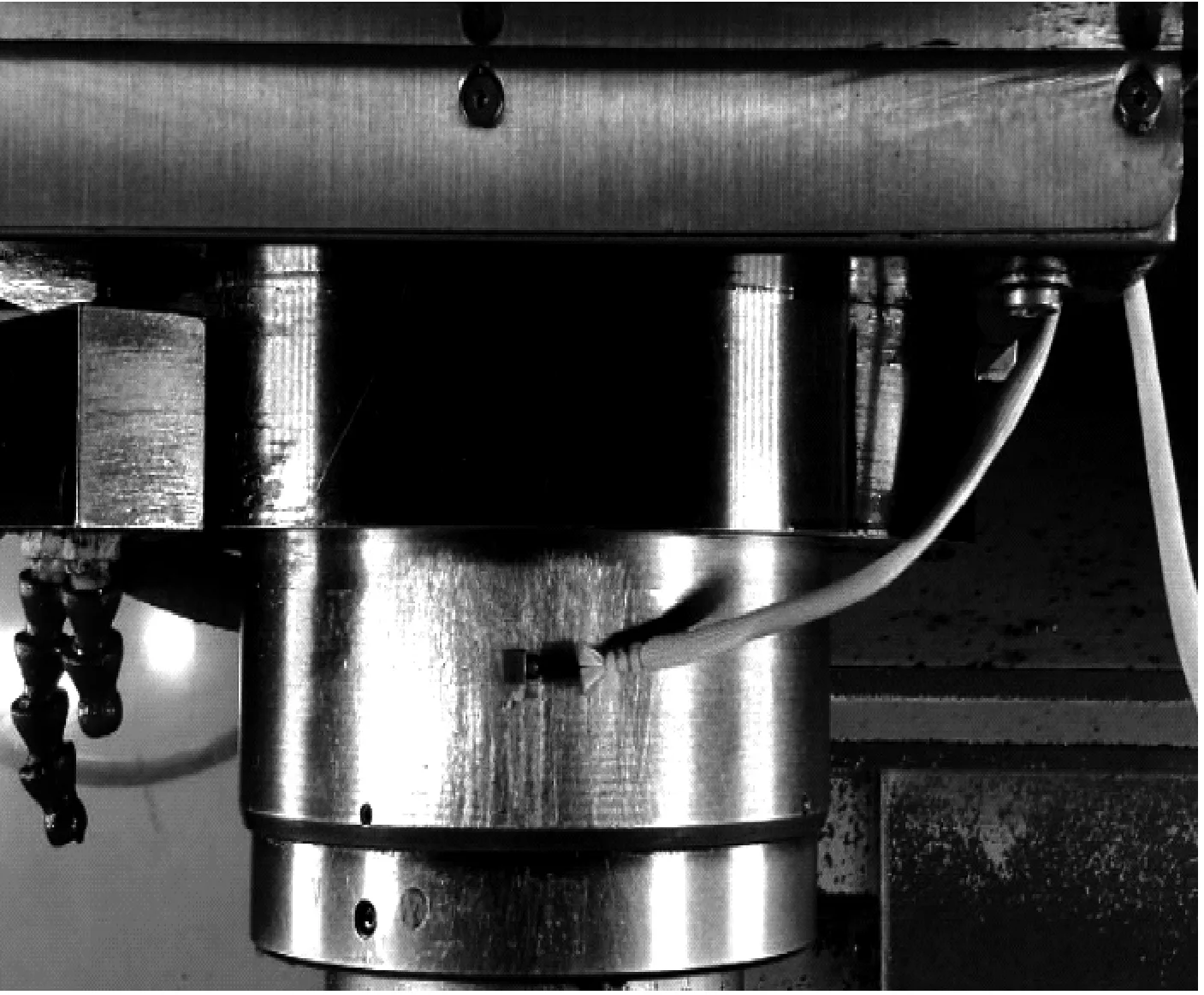

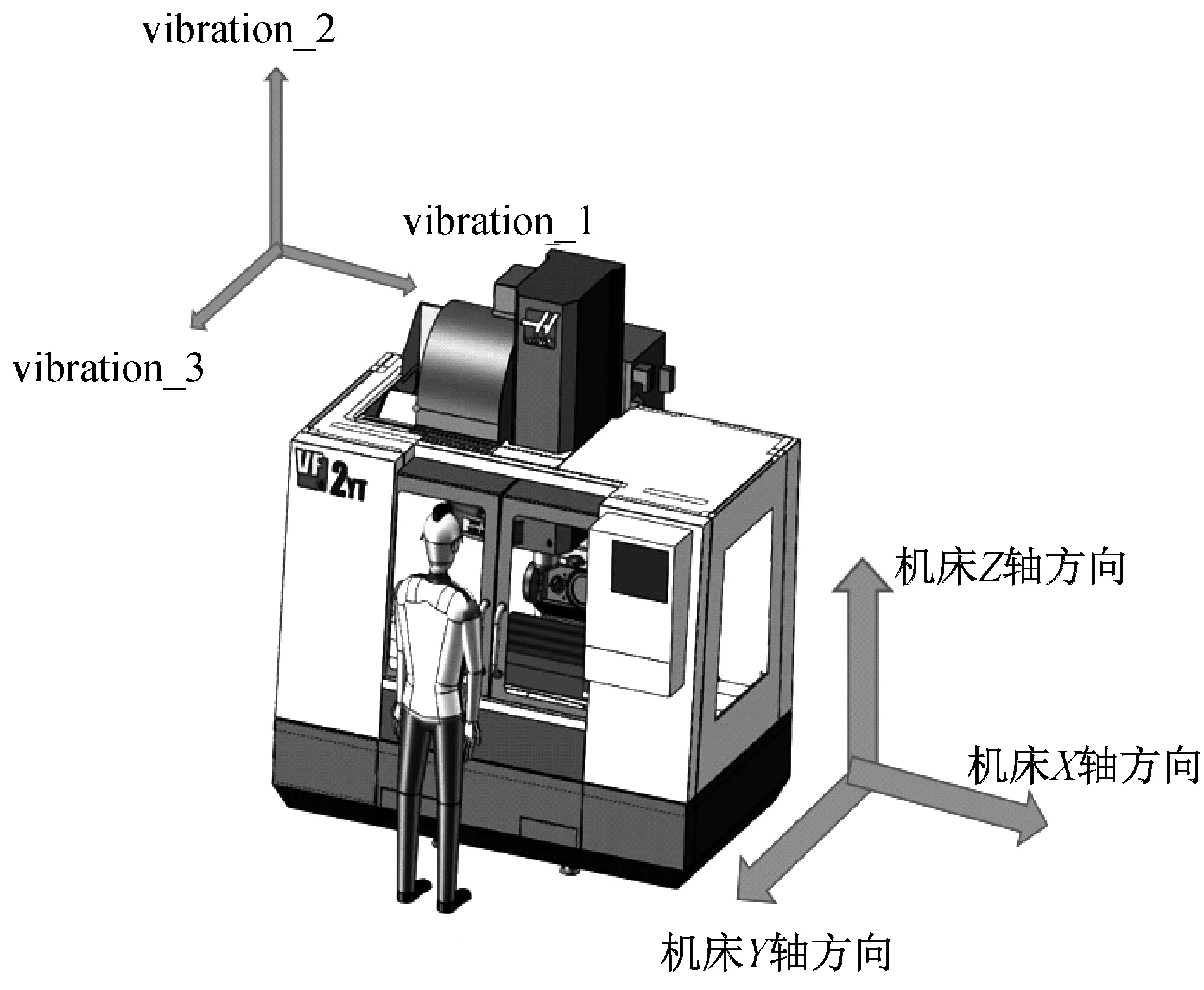

刀具的壽命預測主要是通過在加工機床的主要部件上安裝不同類型的傳感器,對多模態信號進行預處理與特征提取后,尋找特征與刀具磨損量之間的映射關系[18-19]。根據信息物理融合系統(cyber physical system, CPS)框架采集外置傳感器(Sensor)信號和控制器(programmable logic controller,PLC)信號,收集加工過程中的傳感器數據和工況信息,以壽命預測為目標建立診斷模型,實現刀具磨損狀態的在線監測。在如圖1所示的主軸端面處的XYZ三個方向上布放加速度傳感器,以25 600 Hz的頻率進行振動數據采集。除振動數據外,傳感器數據還包括與振動數據進行同步、同頻率采集的電流數據。而控制器數據將以33 Hz為頻率對刀具的三維空間坐標、加工過程中的主軸負載與測量的絕對時間進行實時采集記錄。

(a) 振動傳感器布置于主軸靠近端面處

(b) 振動方向XYZ的說明圖1 傳感器布放示意圖Fig.1 Sensor layout diagram

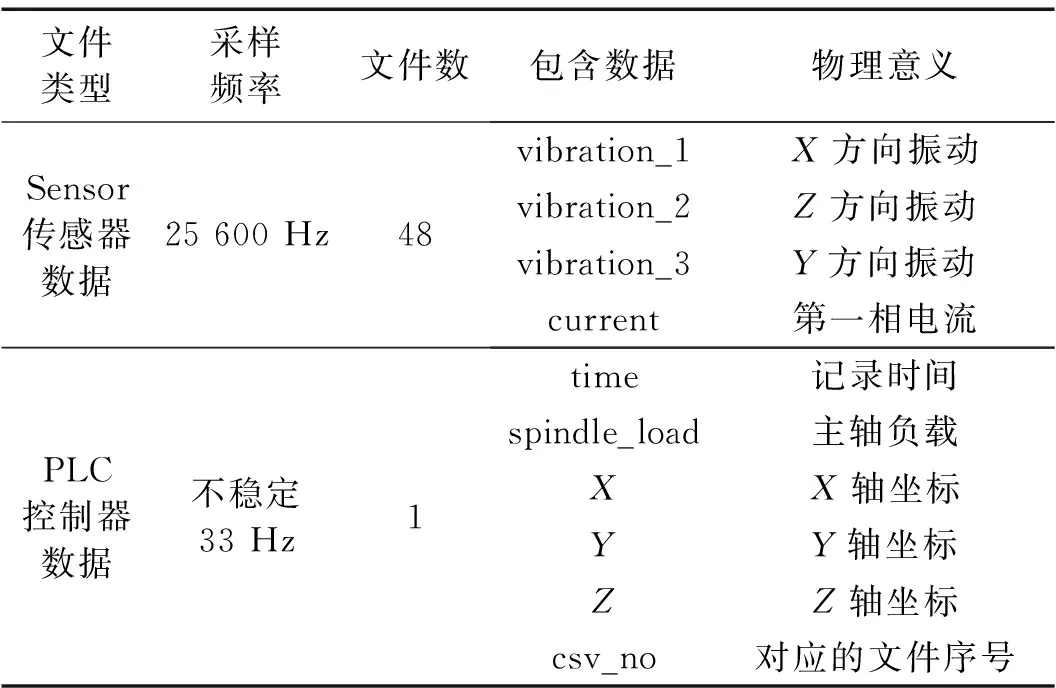

文中使用的數據來源于第二屆工業大數據創新競賽,在富士康的真實加工現場中對CNC數控機床的實際加工數據進行采集。包括三把相同規格的全新刀具A,B,C,在采用同種加工工藝進行正常加工時,從全新到壽命終止的全生命周期數據。由于全生命周期的傳感器數據量極大,在實際工業現場部署應用時也難以保證可以按照固定的間隔進行均勻采樣。競賽方設置以五分鐘為一個階段,在各階段中隨機選取一分鐘的加工片段進行數據采集,等價于在標簽中添加了噪聲,可增強模型在實際應用場景中的適應能力。試驗證明該方法可以在覆蓋刀具全生命周期變化的基礎上降低采集與處理負擔,以刀具A為例,試驗采集的具體數據內容如表1所示。

表1 刀具A的具體數據內容Tab.1 Specific data content of tool A

2 基于DNN的壽命預測方法框架

本文提出的基于DNN深度神經網絡的壽命預測方法可分為如圖2所示的數據預處理、特征提取、數據增強與模型訓練四部分。在傳感器獲取原始的振動、電流與PLC信號后,首先聯合各物理傳感器信息,進行初步的數據清洗[20];綜合考慮皮爾遜相關系數與模型最終預測性能進行特征的提取與篩選,在劃分訓練集與測試集后將訓練集數據進行數據增強處理并輸入DNN網絡中進行訓練,再對初步預測結果進行中值濾波等操作以減輕噪聲干擾后完成刀具壽命的預測。

圖2 技術框架Fig.2 Technical framework

2.1 預處理

在實際的工業現場中,物理傳感器采集到的各種信號中包含大量干擾,刀具的磨損退化導致信號產生的變化量往往淹沒在噪聲當中,難以分辨。工業大數據的3B特性(Bad Quanlity質量差、Broken碎片化、Below the Surface隱匿性)為深入分析數據的內在機理帶來了相當的挑戰[21]。在數據的預處理階段,首先可視化各物理傳感器所采集到的數據,根據數據的具體問題采用針對性的預處理方法。就本文的試驗設置而言,我們發現y方向傳感器導線接頭松動導致信號時斷時續,異常情況較多。鑒于Y方向振動應與X方向振動具有一定的相關性,本文不再考慮Y方向的振動數據,僅對第一相電流current,X與Z方向的振動數據進行處理。

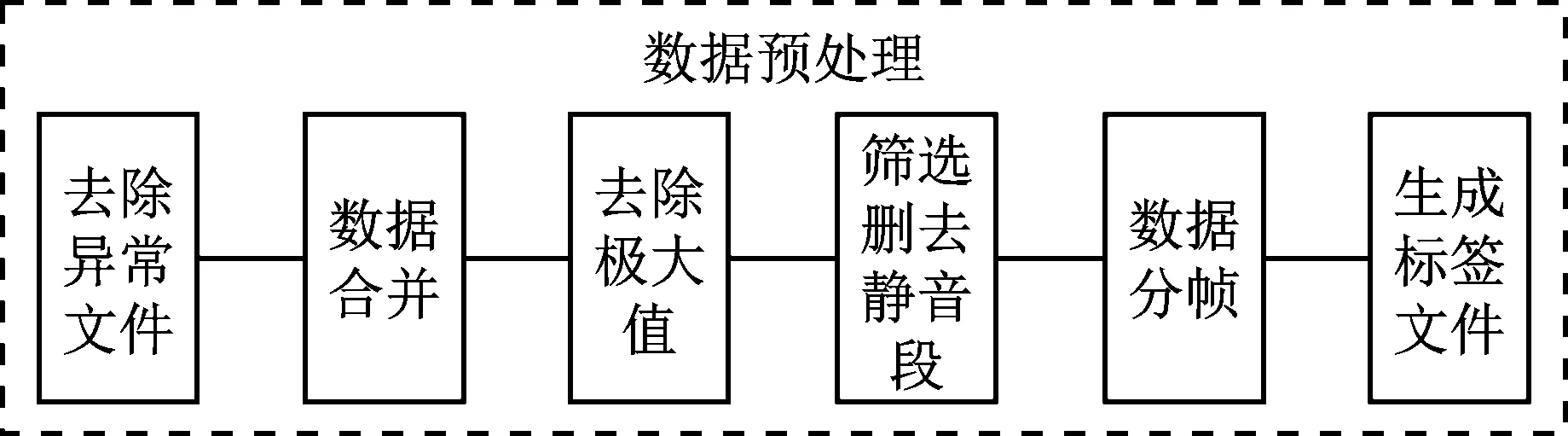

預處理階段的具體流程如圖3所示。首先聯合控制器數據中的刀具坐標,繪制刀具測量各段數據時的移動軌跡,刪除數據集中刀具并未進行加工的空文件;然后合并剩余文件后去除數據中的異常值;再利用PLC數據中的主軸負載信號輔助篩選數據集中的靜音段,人工選擇刪去部分靜音段,選定合適的幀長,對刀具的所有數據進行分幀;最后,根據現有的若干樣本,生成對應的標簽文件。

圖3 數據預處理階段流程圖Fig.3 Data preprocessing stage flow chart

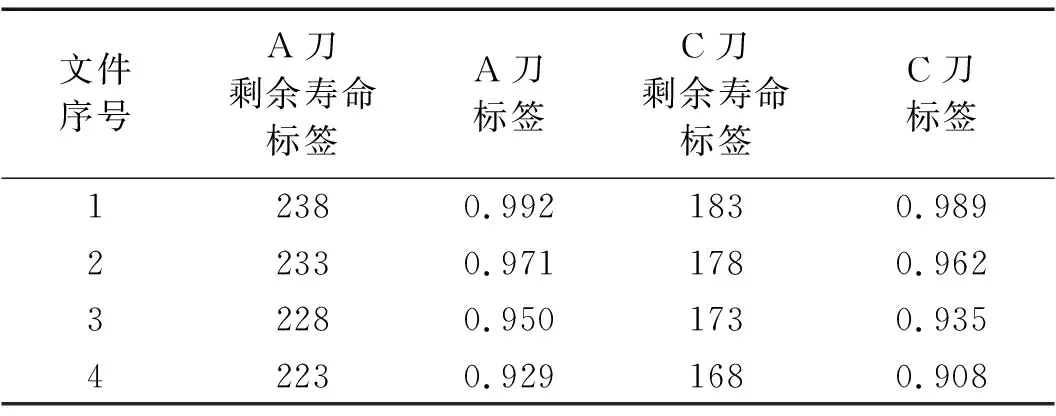

在標簽類型的選取方面,由于相同規格的刀具其工作壽命也未必一致,簡單的以剩余的工作分鐘數作為標簽無法直觀反映出刀具磨損狀態。所以這里提出“磨損比”概念,用剩余壽命除以該刀的總壽命作為數據的標簽,更能實際的表征刀具的磨損狀態。由于現有的數據測量時間只有大致范圍如1~5 min, 6~10 min等,這里將時間設為范圍中值,如:3 min、8 min等以此類推以減少標簽含噪的影響,對應樣本生成標簽文件。表2為以兩把相同規格的,工作壽命分別為240 min與185 min的刀具為例的標簽設置情況。由此,任務就演變為解決一個在含噪的數據標簽中進行0~1之間的“磨損比”預測的回歸問題。

表2 標簽的選取Tab.2 Label setting

2.2 特征提取

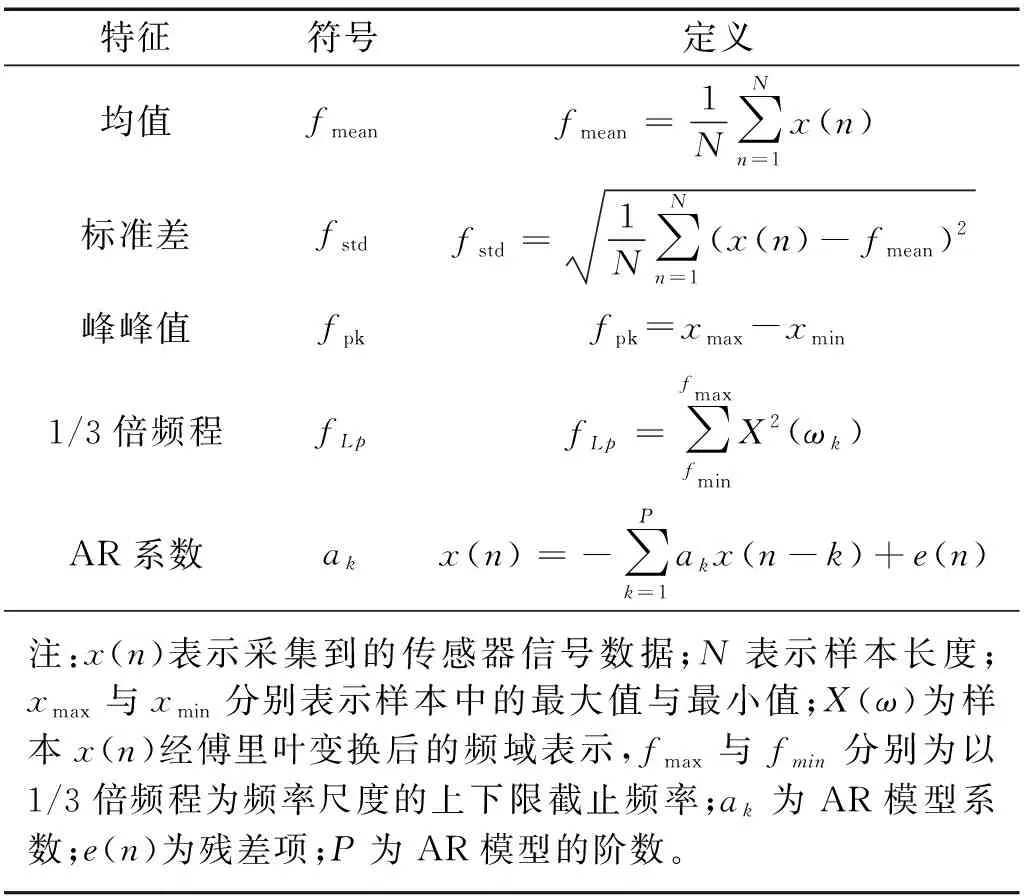

特征提取的目的是在保證足夠反映原始信號信息的前提下,在時頻域對預處理后的信號進行適當的變換,從不同的角度觀測信號以便更加直觀的觀察刀具磨損趨勢與特征之間的映射關系。本文采用時頻域信號處理方法提取電流與振動信號的均值、標準差、峰峰值、1/3倍頻程譜等指標為特征。為進一步描述刀具的磨損情況,提出將刀具磨損類比于結構的損傷,參考結構損傷分析方法,使用時間序列分析,計算振動信號的30階AR系數作為特征。各類信號的特征定義如表3所示。

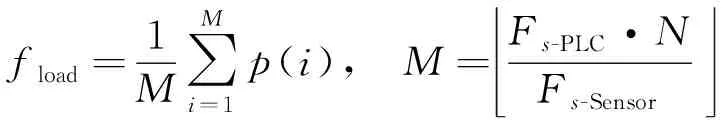

在實際的工業現場中采用多種工況進行加工時需要計算各加工條件的實際切削時間,根據各加工條件下的理論切削壽命轉化為磨損率,在應用時多有不便。通過對控制器數據中刀具移動的路徑與主軸負載進行聯合觀察,可以發現刀具的加工路徑與負載的變化模式非常復雜,也即本文數據在采集過程中并沒有限制固定的加工工況。根據機床的加工機理,我們認為控制器數據中的主軸負載可以在一定程度體現加工過程的切削力或切削深度等影響刀具磨損趨勢的參量,是“加工強度”或“磨損趨勢”的集中體現。

表3 特征的定義Tab.3 Definition of feature

因此,將刀具各文件中主軸負載的均值作為特征之一引入,可以彌補不確定的工況對壽命預測帶來的影響。主軸負載均值特征的計算公式如下

fload=1M∑Mi=1p(i), M=Fs-PLC·NFs-Sensor

(1)

式中:p(i)表示主軸負載信號;Fs-PLC與Fs-Sensor分別表示控制器與傳感器數據的采樣頻率;M表示主軸負載信號對應的幀長。本文提出將電流與振動傳感器采集到的信號進行聯合,分別對數據集中的電流、與各方向的振動信號進行特征提取,然后與控制器信號中的平均負載進行聯合,共同構成樣本集合W。

2.3 數據增強

為了深入挖掘數據信息,在輸入到網絡中進行訓練之前,對將提取到的特征先進行數據增強。為了更好的利用樣本間的趨勢性變化信息與前后幀間的關系,在提取各樣本特征后,不是將數據隨機打亂,而是按時間順序將樣本數據多幀聯合[22]后輸入網絡。除此之外,對訓練集數據采用如式(2)所示的mix-up方法[23]對數據進行增強,將成對的樣本及其標簽進行凸組合后,輸入神經網絡進行訓練。

(2)

式中:λ~Beta(α,α),α∈(0,∞),λ∈[0,1],(wi,yi)與(wj,yj)是從樣本集合W中隨機選擇的兩對樣本,超參數α通過λ間接控制著樣本間的插值強度。

對于分類問題而言,mix-up方法為類與類之間提供了更加平滑的過渡線。與之類似地,對于回歸問題,mix-up方法可以令模型在處理各樣本之間的區域時表現為一種線性關系,這種線性建模可以減少模型在預測未見數據時的不確定性。針對本文的壽命預測問題,現有數據的標簽較為離散,并未均勻的覆蓋待預測的0~1區間。假定在相鄰樣本之間,刀具剩余壽命的變化呈線性趨勢。利用mix-up方法,在每個小批量樣本輸入到網絡前,對該批量樣本的特征與標簽進行同樣的線性組合,豐富數據集的多樣性,提高系統泛化能力。

2.4 深度神經網絡與后處理

相較于傳統的預測方法而言,深度神經網絡在處理非線性、大數據量時體現出的能力與優勢,隨著工業大數據的爆炸式發展態勢越來越凸顯[24]。神經網絡通過梯度下降法來求解滿足設定的目標函數,其誤差反饋能力為建立刀具壽命預測模型提供了理論保證。本文使用具有四個隱含層的全連接神經網絡[25]作為預測模型,由淺至深的各隱含層節點數分別設定為1 024,1 024,512,512個。各層均使用ReLU[26]作為激活函數,訓練網絡的連接權值與閾值實現從輸入到輸出的非線性映射。在訓練階段,計算網絡預測值與標簽之間的平均絕對誤差(mean absolute error, MAE),以此為模型訓練的代價函數,選用Adam(adaptive momentum)梯度下降算法[27]將誤差進行反向傳播迭代優化。為減輕網絡過擬合程度,在模型輸入的第一層與第二層添加系數為0.02的L2正則化,并使用Dropout層[27],對學習到中間表示以0.2的比率進行隨機丟棄,從而減輕網絡對特定維度的依賴,提升預測的泛化性能。Batch大小設定為256,模型共計訓練200個epoch完全收斂。系統具體框架如圖4所示。

圖4 網絡結構框架Fig.4 Network architecture framework

由于工業現場存在著大量未知干擾,樣本本身也包含了許多噪聲,將特征集輸入到網絡中進行預測時初步的預測結果波動較大,本文采用后處理技術對初步結果進行處理。中值濾波是一種可有效抑制噪聲的非線性平滑技術,其原理是在一段序列上某點的值用該點的一個鄰域上的中值來代替,從而消除孤立噪聲點。在模型對測試數據進行初步預測后,對初步預測結果進行中值濾波或均值濾波等操作,可以有效抑制噪聲影響,使預測更加準確。

總結而言,在電流、振動傳感器采集到原始信號后,首先由預處理部分進行初步的數據清洗,去除空文件與異常值,得到連續有界的可用數據,然后參考皮爾遜相關系數對樣本中可提取的多種特征進行篩選。本文選擇了信號的均值、方差、峰峰值、1/3倍頻程與30階AR系數為特征,將各傳感器提取到的特征進行融合之外還引入PLC信號中的主軸負載均值作為特征之一。在輸入全連接網絡進行訓練前,將訓練集數據進行多幀聯合與mix-up數據增強以豐富數據,在對網絡輸出的初步結果進行中值濾波后處理得到刀具磨損比的最終預測結果。

3 試驗設置與結果分析

鑒于傳感器信號的能量更多的分布在低頻,所以將數據降采樣到8 000 Hz并以500 ms幀長,250 ms幀移對三把刀具數據進行分幀,共得到15 000個可用的總樣本。保持樣本順序固定,對樣本進行等間距采樣分為5份,其中4份做訓練,1份為測試。為驗證本文提出的多傳感器融合與數據增強以及后處理模塊的有效性,首先探究使用各個單一物理傳感器的數據進行預測時的性能,與三個傳感器融合以及添加PLC信息的全融合情況進行比較,其預測結果如表4所示。

表4 各物理傳感器的預測結果Tab.4 Predict result of each sensor

由表4中的結果可以看出,電流數據中蘊含的信息量最為有限,僅使用電流數據進行預測時,平均誤差高達21.709 min。由圖4可知,X方向為刀具進行切削時的前進方向,根據加工機理推測,X方向振動數據相對于Z方向應包含了更大信息量。而表中結果也顯示,僅使用X方向振動數據的預測結果也的確較Z方向的結果更為準確,其平均誤差分別為6.991 min與9.314 min。將三個傳感器數據融合后,系統預測平均誤差降低至6.021 min,而PLC信息的引入進一步提升了系統預測性能,平均誤差降低至5.036 min。相對僅使用X方向振動而言,誤差降低了27.96%。這也驗證了在算力充足的前提下,采用添加PLC信息的全融合方法進行訓練可以得到更為精確的預測結果。

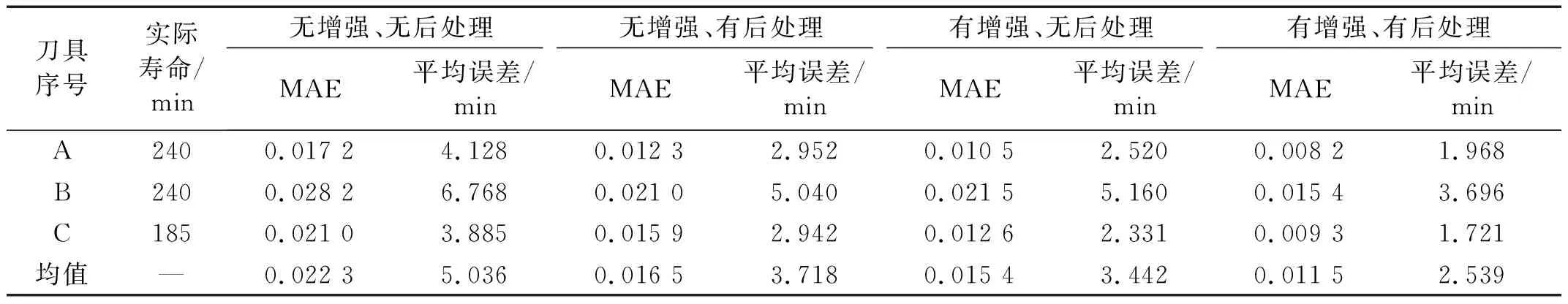

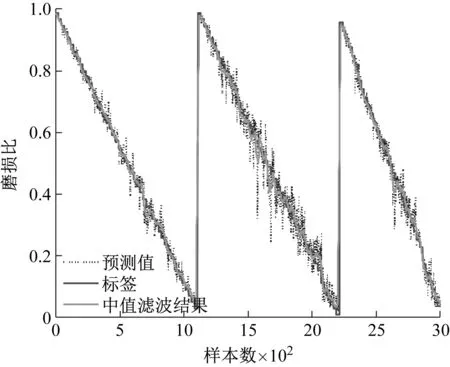

為了驗證數據增強模塊與后處理模塊對刀具壽命預測的提升效果,我們在采用添加PLC信息的全融合數據的基礎上,分別進行數據增強模塊與后處理模塊的引入前后的性能對比。圖5展示了基礎模型、添加后處理模塊、數據增強模塊與完整模型的性能對比。圖6展現了添加數據增強模塊系統的預測值及其濾波后的對比情況,具體的試驗結果如表5所示。

表5 增加數據增強與后處理模塊的預測結果Tab.5 Predict result of the basic model with data argument and post treatment module

由圖5消融試驗結果對比可知,在基礎模型上增加數據增強模塊或后處理模塊可以大幅降低預測的平均誤差,二者結合使用時性能最優。從圖6中后處理模塊引入前后的預測結果對比可知,采用中值濾波的方式對預測結果進行后處理的方法濾除了模型初步預測結果中存在的噪聲,得到的預測曲線更為穩定平滑,將基礎模型的預測誤差降低了26.17%。而數據增強模塊更好的考慮了樣本的上下文信息,并通過mix-up方法豐富了離散的數據集合,將基礎模型的預測誤差降低了31.65%。當使用兼備數據增強與后處理模塊的完整模型進行預測時,基礎模型的平均誤差由5.036 min降低到了2.539 min,誤差相對降低了49.58%,模型的預測值與刀具“磨損比”的真實值非常接近,得到了對比試驗中的最佳結果。

圖5 各類模型的性能對比圖Fig.5 Performance comparison of different models

圖6 有數據增強模塊的系統預測值Fig.6 Result with data enhancement

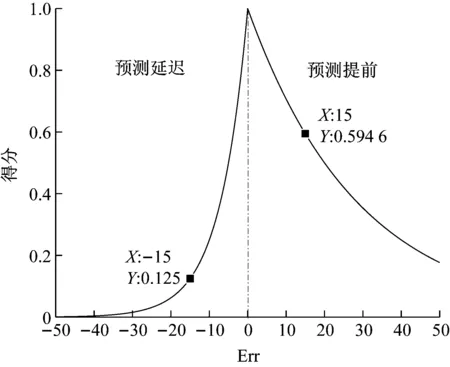

然而在實際加工場景中,刀具剩余壽命的預測延遲(預測剩余壽命大于實際壽命)的危害一般大于預測提前(預測剩余壽命小于實際壽命)。所以這里定義一個對預測延遲與預測提前施加不同懲罰系數的Score評價指標,其定義如下

Err=yreal-ypredict

(2)

(3)

式中:yreal為實際剩余壽命;ypredict為預測剩余壽命。對于絕對值相同的誤差而言,過晚預測得分更低,相當于用更大的懲罰系數對過晚預測進行了懲罰,Score評價指標曲線如圖7所示。

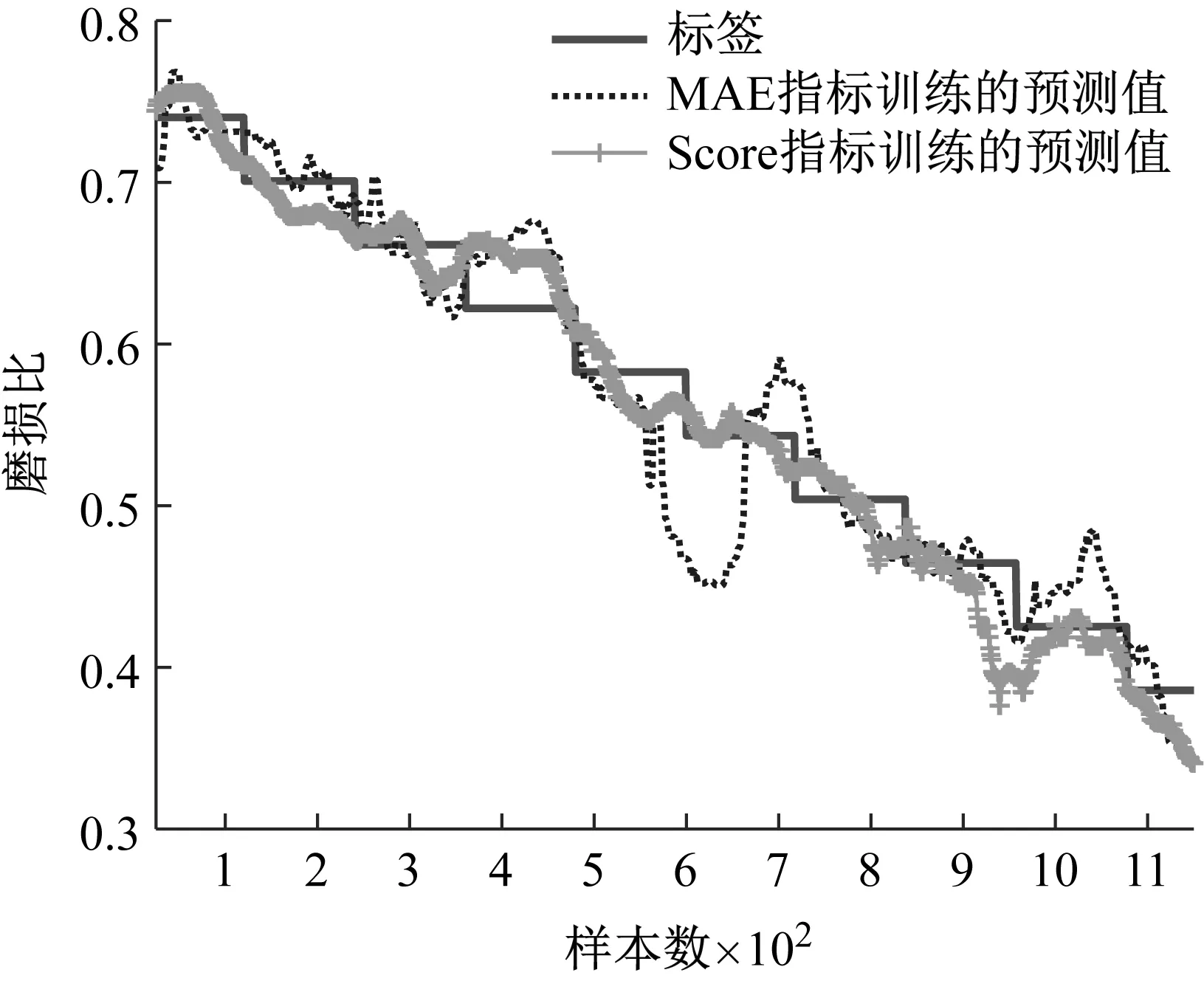

圖7 未見刀具D的預測結果Fig.7 Predict result of unseen tool D

為驗證本文所提出算法的有效性,采用相同的傳感器布放與數據形式,在模型完全未見的一把同規格刀具D上進行50 min數據采集,同樣的每五分鐘采集一分鐘,獲得10個文件。在已知數據采集時間區段的基礎上,可以利用本文算法,分別采用MAE指標與Score指標進行訓練,得到的神經網絡預測出刀具磨損率,再根據磨損率定義即可求得刀具的總壽命以及剩余工作壽命。其中刀具D的實際壽命為127 min,采集時間區段為30~80 min區段。具體試驗結果如表6所示,本文所提出的方法的預測結果如圖8所示。

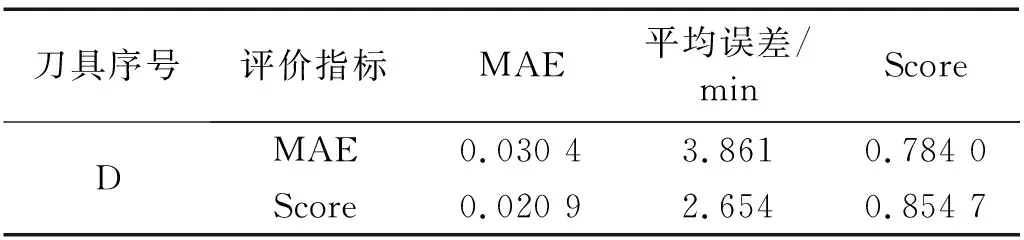

表6 未見刀具D的試驗結果Tab.6 Predict result of unseen tool D

圖8 未見刀具D的預測結果Fig.8 Predict result of unseen tool D

由上述試驗結果可知,本文提出的算法在未見數據刀具D上仍可取得較高的預測精度。對網絡輸出的初步結果進行中值濾波后,采用MAE指標訓練的模型預測誤差為3.861 min,采用Score指標的模型預測誤差為2.654 min,預測磨損率與實際磨損率基本一致。此外,與采用MAE指標訓練的模型相比,采用Score指標訓練的模型發生預測延遲的情況大大減少,更符合實際應用的需要。

需要特別說明的是,上述三個試驗證明進行多傳感器信息融合有助于模型預測,數據增強與后處理模塊的引入可以顯著提升預測精度,本文提出的刀具壽命預測方法在未見數據上也取得了較為準確的結果,提出的方法在數據集上具有一定的普適性。但嚴格來說,本文并未針對各種復雜的加工工況進行獨立試驗,而且當前的測試數據較為有限,所提出方法的普適性的邊界仍有待后續工作的進一步驗證。

4 結 論

本文提出了一種基于多傳感器融合的刀具壽命預測方法,可以充分挖掘振動、電流與控制器數據中的信息,較為準確的預測出刀具的剩余壽命。該方法采用深度神經網絡模型,提取各類信號的均值、標準差、峰峰值與三分之一倍頻程等時頻域特征,將刀具的磨損類比于結構的損傷,引入AR系數作為特征之一,將主軸負載的均值引入以便彌補加工工況不確定的影響。為更好的利用樣本間的趨勢信息并提升系統泛化性能,將多幀數據聯合進行mix-up數據增強后再輸入神經網絡,同時采用中值濾波后處理方法降低初步預測結果的波動與噪聲。試驗驗證了多傳感器信息融合、數據增強模塊與中值濾波對系統性能的提升,說明該方法可以較為準確的預測出刀具的剩余壽命。

致謝本文數據來源于由工業和信息化部指導的“賦能與賦智”第二屆工業大數據創新競賽[29],本文提出的算法在本次大賽中獲得第一名。感謝主辦方為數據采集及說明所做的工作。