噴霧器主體注塑部件質量缺陷分析與管控

【摘要】 噴霧器部件注塑過程中經常出現各種質量缺陷和異常,本文從影響噴霧器零部件質量的三個因素(塑料材料、注塑工藝和注塑模具),分析了在噴霧器主體注塑過程中存在拉白、拉傷的問題的根本原因,解決問題并對相關工藝參數進行受控,達到對噴霧器注塑零部件的質量管控,從而達到對整體產品的質量管控。

【關鍵詞】 質量控制;質量缺陷;注塑成型;噴霧器;模具

【DOI編碼】 10.3969/j.issn.1674-4977.2021.05.019

Quality Defect Analysis and Control of Injection Molding Parts

of Sprayer Body

ZHENG Yang

(Aofa

Abstract: Spray body injection parts quality defects analysis and control sprayer parts often appear all sorts of quality defects in the process of injection molding and exceptions. From the three factors affecting the quality of sprayer parts(plastic material,injection process and injection mold),the root cause of the problem of pulling and pulling is analyzed in the process of sprayer injection,and the problem is solved,and the relevant process parameters are controlled to achieve the quality control and control of the sprayed injection parts,so as to achieve the quality control of the whole product.

Key words: quality control;quality defect;injection molding;sprayer;mould

隨著塑料工業的快速發展,塑料制品越來越普及,家用噴霧器的所有部件幾乎都是由注塑成型制成。在平時注塑噴霧器零部件的過程中,注塑部件外觀和內部結構處都存在一些缺陷,造成這些缺陷的原因是多方面的,如塑料材料的特性和注塑參數等,這就需要具體分析情況,確定解決這些質量缺陷的措施。

1 噴霧器主體注塑缺陷分析

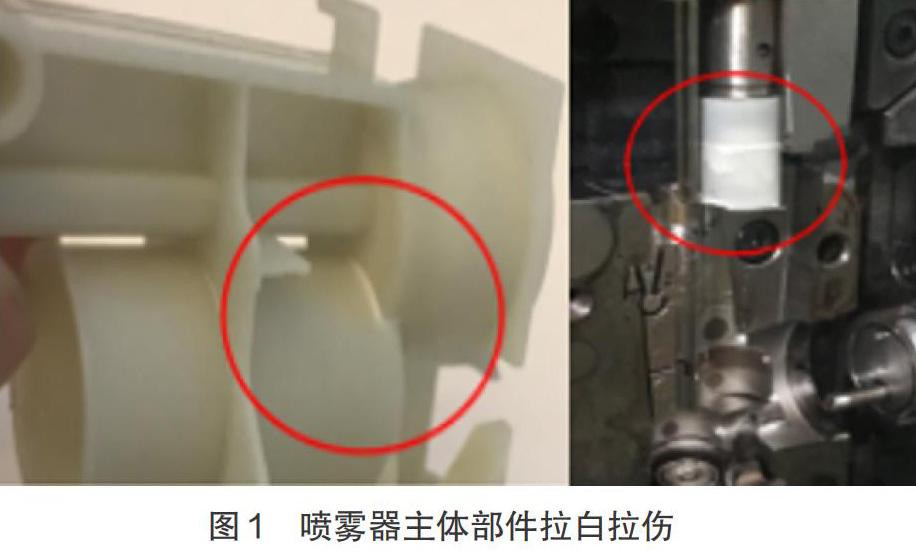

主體部件活塞腔拉傷白印(如圖1所示),主體拉白,拉斷是注塑PCR材料中碰到的最主要的問題,此問題不但會對噴霧器的外觀造成影響,同時也會對噴霧器的產品功能造成影響,拉白的位置處于產品活塞腔體的位置,若此位置出現拉白、拉傷的問題,會使噴霧器噴射時水從活塞腔內漏出,從而導致噴霧器噴射量不足,以及噴射液體時液體從噴霧器泄露到消費者手里,這些屬于噴霧器產品最嚴重的質量問題,必須予以解決。

1.1 模具問題引發缺陷

一般注塑件拉白、拉傷的問題主要是由于模具的脫模角度斜度過小,模具滑塊型腔處粗糙不光滑,存在毛刺以及倒扣,從而導致主體在脫出模具的過程中存在拉白、拉傷的現象。

1.2 注塑工藝問題引發缺陷

要從注塑入手,對原材料特性的分析就必不可少,噴霧器主體材料用的是立利安德巴塞爾的牌號為HP500N的聚丙烯塑料粒子,其彎曲模量為1480 Mpa,而換為PCR材料(消費回收塑料)之后,其彎曲模量為141603 psi,換算為兆帕的單位后,彎曲模量為976.57 Mpa,彎曲模量是塑料在彈性極限內抵抗彎曲變形的能力,所以彎曲模量的值越大,表示塑料在其彈性極限內抵御彎曲形變的能力相對性小,因此對于普通的HP500N牌號的聚丙烯,PCR材料(消費回收塑料)的聚丙烯料性較軟,導致若使用常規HP500N材料的注塑工藝,主體部件在模具脫模時會有拉白、拉傷的問題,這便是該缺陷的根本問題所在。

按照平時生產的經驗,注塑零部件的拉白拉傷主要和三個注塑參數有關,分別是注射材料的注射溫度(注塑機炮筒溫度),注塑時的保壓壓力和頂針頂出時速度的快慢有關。

第一,注射溫度會對聚丙烯材料的成型有著很大的影響。料溫過高會使材料硬度下降,變軟同時韌性下降,反之降低料溫可以使材料硬度提高,同時提高韌性,若調整得當,噴霧器主體部件在脫出時便不會因為材質過硬,韌性過低而產生拉白拉傷的問題。

第二,保壓壓力對拉白、拉傷也有很重要的影響。保壓就是在注塑機運作的過程中,注塑機噴嘴射膠動作完成后,注塑機螺桿繼續保持一定的壓力不變,從而使注塑產品飽滿且無收縮。但若是保壓過大,會使模具對于主體的包緊力變大,若是包緊力變大則不利于產品脫模。如果產品模具結構在型腔內部,要減小保壓,如果在型腔外部,則要加大保壓。針對噴霧器主體模具,由于其結構在型腔內部,所以應適當減小保壓,以減少模具型腔對主體的包緊力,從而使主體能夠更容易從模具中脫出。

第三,模具頂針的頂出速度。頂針的頂出是指主體注塑部件在脫模需要有模具上的頂針頂出以便產品脫出模具,若頂針的動作錯誤或者頂出速度過快,則會對處于模具中的產品本身產生一個與注塑包緊力反向的作用力,頂出的速度越快,反向的作用力就越大,從而導致主體部件在脫模時出現拉白、拉傷的問題。

2 解決方案

2.1 模具問題解決方案設計

解決此問題的方案是對模具進行拋光處理,拋光滑塊鑲件以及型芯處,使主體脫模時受到的阻力減少,從而解決脫模時對主體的損傷。采用螺旋式砂布磨頭對模具鑲件處進行拋光,分別選用600、800、1000目數的砂紙,分別對模具的不同穴進行拋光處理(共12穴),分析對比看能否對拉白拉傷的問題進行有效的改善。

實驗設計:

1)設計因子:不同目數的砂紙。

2)實驗水準:600、800、1000目數的砂紙。

3)實驗次數:4次。

4)實驗方案:隨機針對12穴進行三種不同目數的砂紙拋光,每種目數的砂紙拋光4個穴。

5)實驗結果:600目數的砂紙拋光后依然存在發白,800、1000目數的砂紙拋光后拉白、拉傷變輕微。

6)DOE結論:從結果來看,可以確定模具拋光可以在一定程度上減輕拉白、拉傷的問題,但無法完全解決該問題,相對于600目數的砂紙,800目數的和1000目數的砂紙拋光結果并無太大的區別,所以在以后需要有模具修理的情況下,可以選定800目數的砂紙來對此套主體模具進行拋光。

2.2 注塑工藝問題解決方案設計

從注塑溫度,保壓壓力以及模具頂出速度這幾個方面對注塑工藝進行調整,利用DOE及交叉實驗法,針對主體拉白,拉傷的問題進行分析實驗,并最終標準化注塑工藝。現有的注塑工藝為,噴嘴處溫度:235 ℃;第四段到第一段螺桿溫度:245 ℃、240 ℃、230 ℃、220 ℃;料口處溫度:35 ℃;保壓壓力110 bar;頂出速度650 mm/s。我們預設了幾個不同的工藝參數,用控制變量的方法來尋找最佳的注塑工藝。

2.2.1 方案1

噴嘴處溫度:230 ℃;第四段到第一段螺桿溫度:240 ℃、235 ℃、225 ℃、215 ℃;料口處溫度:35 ℃;保壓壓力105 bar;頂出速度650 mm/s。

2.2.2 方案2

噴嘴處溫度:225 ℃;第四段到第一段螺桿溫度:235 ℃、230 ℃、220 ℃、200 ℃;料口處溫度:35 ℃;保壓壓力100 bar;頂出速度550 mm/s。

2.2.3 方案3

噴嘴處溫度:225 ℃;第四段到第一段螺桿溫度:230 ℃、225 ℃、215 ℃、200 ℃;料口處溫度:35 ℃;保壓壓力100 bar;頂出速度650 mm/s。

我們針對不同的方案對注塑機進行了調試,主體模具1模12穴,取10模作為樣本,進行數據收集。在對不同方案的產品進行對比分析并收集數據以后,發現在同時降低螺桿溫度,減少保壓以及減慢頂出速度以后,產品拉白拉傷的問題得到了解決。

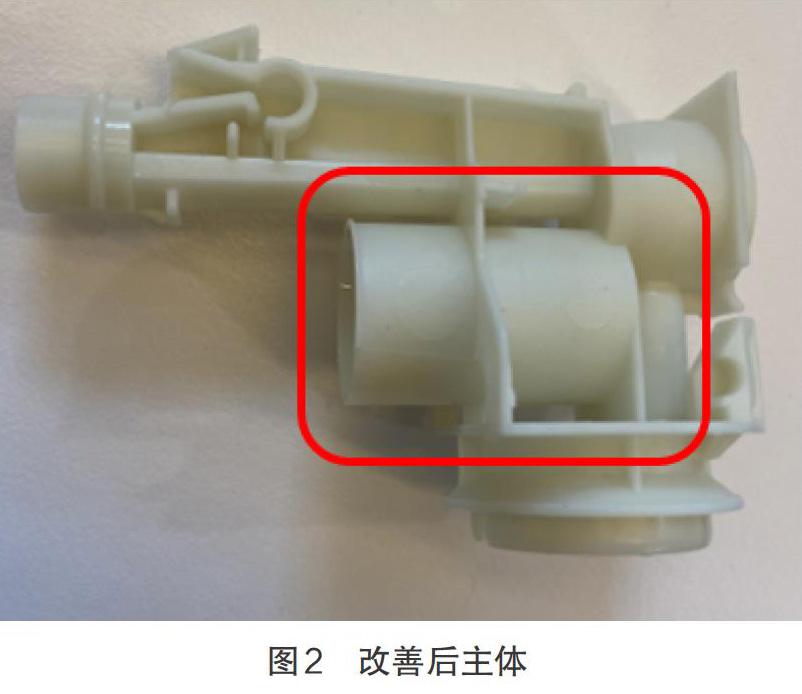

針對溫度,把注塑機噴嘴溫度從235 ℃降到了225 ℃,第四段螺桿溫度從245 ℃降低到了235 ℃,第三段螺桿溫度從240 ℃降低到了230 ℃,第二段螺桿溫度從230 ℃降低到了220 ℃,第一段螺桿溫度從220 ℃降低到了200 ℃,同時把保壓從110 bar降低到了100 bar,模具頂針的頂出速度從650 mm/s降低到了550 mm/s,經過以上一系列的措施之后,成功解決了噴霧器主體部件拉白拉傷的問題(見圖2),并受控了注塑工藝參數。

3 結語

噴霧器的主體部件是噴霧器最主要的零部件,若是主體出現拉白、拉傷的問題,不但會對噴霧器的外觀造成影響,更會對噴霧器的功能產生影響,導致噴射時泄露,出水量不足等諸多問題。特別是PCR材料,相對于平常的聚丙烯材料特性有了很大的不同。因此對噴霧器注塑部件質量缺陷的研究,一方面要找出缺陷產生的根本原因或各種原因,另一方面要考慮整個成型過程和材料性能的各種因素,從而確定改進方案。

【參考文獻】

[1] 余冬蓉.注塑制品常見的質量缺陷分析[J].黃石高等專科學校學報,2001(1):21-23.

[2] 張田榮.塑料注塑制品典型質量缺陷的成因分析[J].模具技術,2012(1):61-63.

[3] 段帥帥,張亞,李世中.注塑工藝制品質量影響因素及參數優化[J].塑料工業,2019(10):86-88+115.

[4] 徐明.塑料制品注塑成型缺陷的原因分析[J].橡塑技術與裝備,2017(14):53-56.

[5] 徐麗瑜.注塑成型制品常見缺陷及預防措施[J].知識文庫,2016(4):170.

【作者簡介】

鄭楊,男,1992年出生,質量工程師,學士,研究方向為標準質量。