面向釀造工藝流程的智能機器人系統研究

何榮譽,刁一峰

(湖南生物機電職業技術學院,湖南長沙,410126)

0 引言

上甄操作是整個釀造過程的關鍵環節,實踐證明上甄操作的好壞直接影響釀造的質量。隨著我國大數據技術的不斷發展,尤其是人工機器人技術的發展,釀造工藝基本實現了自動化,但是唯獨上甄環節還是以傳統的人工操作完成。雖然通過熟練技師的操作可以提高上甄的操作質量,但是其不可避免存在人工勞動強度大、生產成本高以及工作效率低下的問題。其原因是因為在釀造過程中所產生的水蒸氣等會影響上甄操作的質量,因此本文設計一種基于紅外視覺系統,以此實現對釀造工藝上甄操作的智能化控制。

1 基于紅外視覺檢測技術上甑系統構建的原因

白酒行業的機械化經過近些年的發展,取得了顯著的成績。目前在釀酒生產線上除上甑蒸酒外,其他釀造生產工藝都已經實現機械化。究其原因是作為白酒釀造5 個A 級工序點的上甑工序,其操作復雜,要求苛刻,要實現自動化上甑困難重重。因此,目前國內上甑操作仍廣泛采用人工上甑以及代替部分人工操作的半自動上甑[1]。為了滿足白酒釀造企業發展的現實需求,研究并開發一種基于紅外視覺檢測技術的白酒釀造自動上甑系統很有必要。

2 面向釀造工藝流程的智能機器人系統設計

2.1 機器人模型的建立

本著機械設計適用性、經濟性、可靠性等要求的前提下,采用現代計算機輔助設計,經過精確的邏輯和物理關系的計算,確定了機器人的結構關系,并運用 Slidworks 對其進行三維模型以及二維工程圖的建立。(1)機器人本體設計。采用伺服電機帶動立柱旋轉并采用滾珠絲桿實現機械臂的上升,為了整體的穩定性的考慮,我們設計了 4 根立柱,3 根為了上升安裝有絲桿,另外一根是為了起支撐作用。這樣我們就得到了機器人的整體模型,并用Slidworks 軟件建立了三維模型。(2)送料機構設計。在其內部安裝有送料螺桿,通過絞龍電機的帶動送料螺桿不間斷的運動實現物料在機械臂內的傳送,同時兩個機械臂之間也是聯通的,原料能夠在兩個機械臂中通過而不會泄露,機器人的前臂安裝有一個進料口直接與送料傳送帶連接,保證了上甄的連續性。(3)撒料器的設計。采用扇葉的結構,設計了一個撒料器,使物料輕松均勻的進入甄桶,保證了上甄的質量。

2.2 上甄機器人的視覺控制系統

在機器視覺系統中,紅外熱成像技術是一種采用攝像機作為中心的圖象收集組件,其能夠采集物體表面的紅外輻射,并能據此得到溫度差異,繼而得到我們需要的一系列圖像信息。

2.3 圖像處理

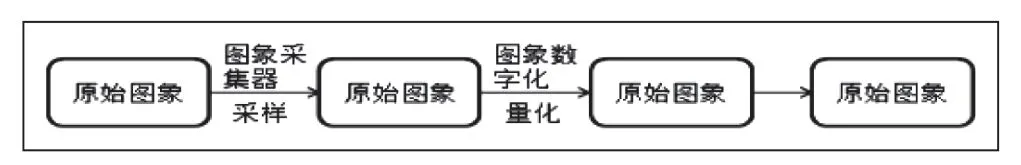

數字圖像處理是一種把圖象中的色彩、亮度等圖象信號轉變成可以用計算機分析的數字信息的過程。將攝像機采集到的原始圖象進行數字化處理就得到了以像素為根本單元的數字圖像,數字圖像相較模擬圖像其優點在于能夠使用智能計算機和數字化電路進行儲存和分析。在模擬圖像轉換成數字圖像的過程中,首先將圖像中的連續空間離散化得到圖像的基本元素像素,各個像素的位置坐標、灰度值以及顏色值的信息都是整數值。一般來說,像素以二維整數組的光柵圖像儲存在數字計算機中,傳輸和儲存時一般采用儲存值的壓縮格式。

圖像處理有多種形式,一般來說這些處理是為了對圖像進行數字化便于計算機進行分析,數字圖像處理具體的流程圖一般如圖1。

圖1 數字圖像處理過程

2.4 基于matlab 的視覺圖片處理

上甄機器人實際工作時紅外攝像機拍攝得到的圖片是一組甄桶內部料層的溫度分布圖,通過這些照片我們無法知道具體的補料位置。因此,需要對這些紅外視覺照片進行相應的處理,通過提取圖像高溫的特征,可獲得具體的漏氣位置,從而控制機器人對相應位置進行補料。

3 基于視覺的上甄補料控制系統設計

3.1 機器人控制器的選擇

目前工業機器人行業,控制器主要有單片機、基于 DPS 的運動控制器以及基于 PLC 的運動控制器等多種控制器。機器人控制器是機器人控制系統中的中心部分,它完成了系統由控制到本體的信號轉換,促使機器人完成相應動作[2]。控制器是權衡機器人工作能力強弱的重要指標,也在某種程度上體現了機器人使用的方便程度,對機器人的發展有著極大的促進作用。控制器不僅要實現 PTP 控制(point to point control),同時還要實現 CP 控制(continuouspath control)。目前的三種運動控制器中,PLC 控制器所要求的硬件條件不是太苛刻硬件,不需要設計繁雜的電路板就可完成相應的功能。根據實際需要,我們采用美國羅克斯韋爾公司的 1769-L3ERM 控制器作為上甄機器人的控制設備。同時為機器人加入傳送設備以及必要的照明設備以后,機器人就能正常的進行工作。

3.2 PLC 系統的設計

上甄布料流程圖見圖2 所示,控制裝甄布料機械手的PLC 有以下輸入信號:4 個啟動、復位、急停和停止按鈕,用于不同裝甄操作方式的1 個手動/自動連續旋動開關,6 個分別用來檢測底座和后臂伸縮、轉動及其極限,2 個前臂上下限位信號,2 個前后壁送料螺桿變頻警報,1 個左右鍋切換按鈕,3 個工序按鈕,2 個送料螺桿堵料檢測,以及相應的3個安全光柵,共24 個。

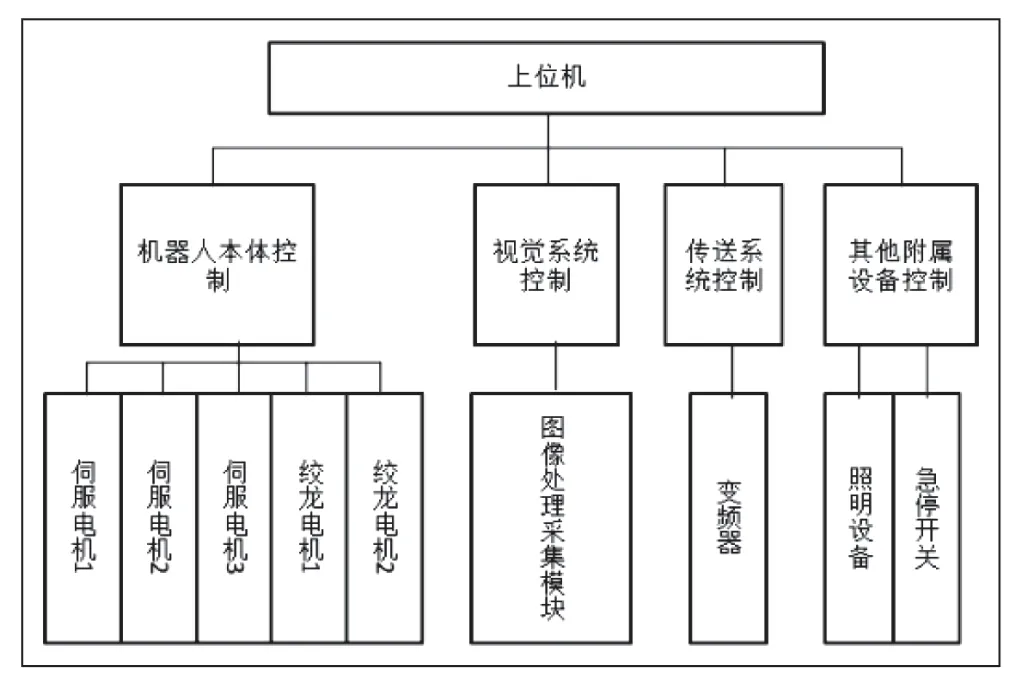

3.3 機器人控制系統的組成

通過以上設計和分析,我們最終得到了智能上甄機器人的控制系統,系統的控制中心采用工業計算機為控制中心,進行電機控制和開關量控制的主要控制元件采用 PLC 運動控制器,具體包括機器人本體控制、視覺系統控制、傳輸系統控制和其他附屬系統的控制,如圖2 所示。

圖2 機器人控制系統

機器人本體控制主要是通過 PLC 控制三個伺服電機以及兩個絞龍電機,三個伺服電機控制實現機器人在鉛垂面上的上下運動和水平面上機械臂的旋轉運動,絞龍電機實現機械臂內部的螺旋攪拌器不斷旋轉輸送物料。

視覺系統則由紅外攝像機、圖像采集處理模塊以及上位機組成。高速攝像機與圖像采集處理模塊間,圖像采集處理模塊與上位機間分別采用脈沖通訊和以太網通訊。控制是圖像采集的開關,其將采集到的圖像進行相應的處理后進一步上傳到上位機,相應的上位機將機器人的信息再返回給控制器。

傳輸系統主要是電機和一條傳送帶組成,控制器直接控制傳送帶上的伺服,當機器人工作時,電機得到控制器給出的驅動信號,從而驅動傳送帶運作。另外,為了實時掌握傳送帶的速度,我們在其上安裝有編碼器。

附屬系統包括夜間工作照明、急停開關和狀態指示燈等開關量的控制.

4 結論

視覺實驗通過給予機器人料層漏氣照片證明了機器人能夠得到準確的漏氣位置;釀酒實驗通過比較機器人釀造的白酒和人工上甄得到的白酒驗證了機器人在釀酒品質以及產量上都有著較好的表現。