預應力錨索支護技術在高地應力大跨徑隧道挑頂施工中的應用

——以渭武高速公路木寨嶺隧道為例

于家武,龍文華,郭新新,郭振枝

(1. 中鐵隧道集團二處有限公司,河北 三河 065201; 2. 西南交通大學 交通隧道工程教育部重點實驗室,四川 成都 610031)

0 引言

伴隨我國經濟建設的高速發展,交通隧道正逐漸向著“長、大、深、險”的方向發展,出現了越來越多高地應力復雜環境下修建的特長交通隧道。為確保此類隧道的工程進度,施工中大多采用長隧短打的方式,即用斜井開辟(新增)工作面加快施工進度[1]。斜井與正洞交叉處三岔口區域的挑頂施工,因斷面結構特殊,應力重分布機制復雜,高地應力下軟巖大變形災害頻發,逐漸成為長大隧道施工中的難點[2-3]。

對于隧道交叉口挑頂施工,其關鍵點為: 1)滿足挑頂施工的作業空間; 2)解決交叉段正洞拱架的支撐; 3)保障挑頂結構的穩定性及施工安全。目前,隨著長大隧道逐漸增多,挑頂施工技術也日趨成熟,包家山隧道[4]、喬家山隧道[5]、新吉坪隧道[6]、紅石巖隧道[7]等均相應開展了軟弱圍巖進正洞挑頂施工技術研究,并形成了小包法[8]、大包法[9]、導洞挑頂法[4]、棚架套拱挑頂法[10]和斜井挑梁法[11]等挑頂施工方法。但是,此類方法適用的圍巖變形量普遍較小,常規段位移量基本在10 cm以內,故對于變形量普遍超過20 cm的嚴重擠壓型大變形隧道,上述挑頂方案的直接可借鑒性較差,有待進一步優化。

本文以渭武高速公路木寨嶺隧道2#斜井進正洞挑頂施工為工程背景,借鑒以往軟巖隧道小導洞挑頂施工技術,在加強斜井交叉口支護參數、調整挑頂施工組織、優化施工工藝的基礎上,重點引入以高強預應力支護理論為核心的錨索支護技術,形成“柔剛相濟”的初期支護體系,安全有效地解決了高地應力復雜環境下大跨徑軟巖大變形隧道挑頂施工難題。

1 工程概況

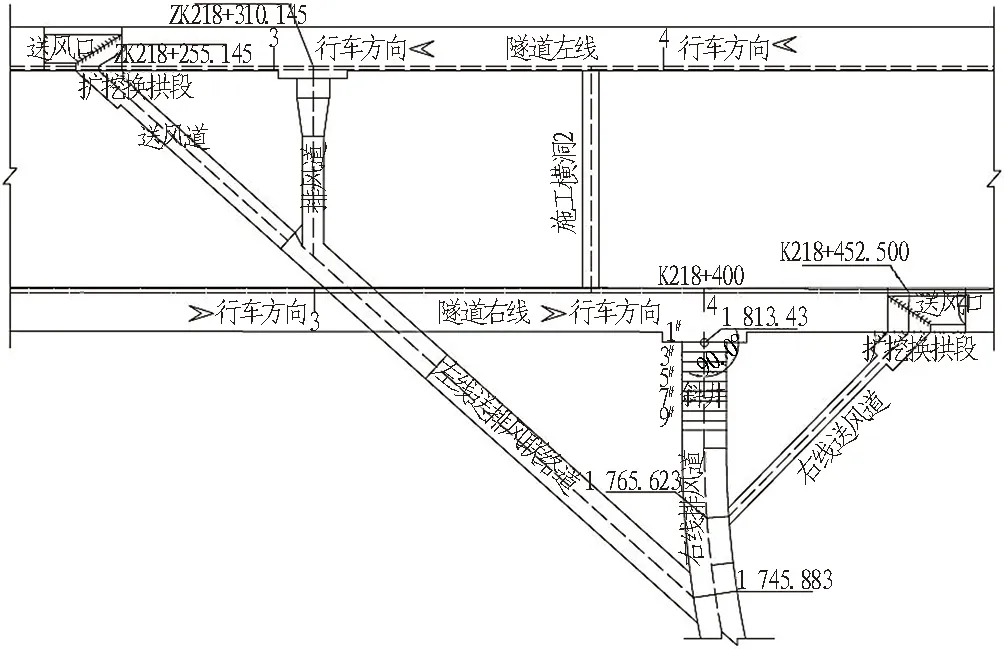

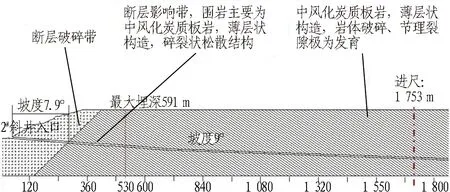

渭武高速公路木寨嶺隧道2#斜井與右線隧道主洞正交于K218+400處,平面布置如圖1所示。斜井斷面高12.16 m、寬14.69 m,主洞隧道斷面高13.61 m、寬17.55 m。2#斜井地質縱斷面如圖2所示。交叉口區域圍巖主要組成部分為炭質板巖,局部存在砂巖,層厚較薄,節理有明顯傾向性且較為發育,巖體較為破碎且水巖耦合作用下強度明顯降低,圍巖級別為Ⅴ級。

圖1 隧道交叉口平面布置示意圖(單位: m)

圖2 2#斜井地質縱斷面(單位: m)

根據地應力實測資料,木寨嶺公路隧道最大水平主應力為18.76 MPa,工程區地應力總體呈現SH(最大水平主應力)>Sh(最小水平主應力)>Sv(豎向應力)的特征,最大水平主應力方向與隧道軸線方向大致相同,與2#斜井夾角為 37°~42°,不利于斜井圍巖穩定性。

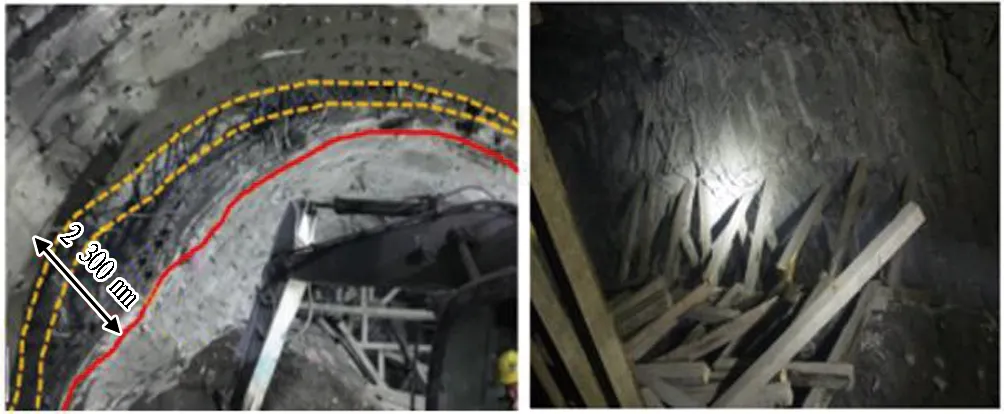

先期木寨嶺隧道2#斜井施工中受高地應力、巖體特性、地下水及地質構造等影響,出現了顯著的擠壓大變形,噴射混凝土開裂剝落、鋼架扭曲失效等現象頻發,單側圍巖平均變形量為15~45 cm,最大變形量達230 cm,如圖3所示。由此可以預見,鑒于斜井進正洞交叉口處跨度大,結構受力復雜,施工難度大,發生圍巖大變形的可能性極大。

(a) 鋼架折疊 (b) 鋼架扭曲與混凝土剝落

(c) 圍巖大變形 (d) 臨時支護壓斷

2 原挑頂設計方案的局限性分析

2.1 原挑頂設計方案

木寨嶺公路隧道原挑頂設計方案以托梁及支撐梁作為正洞拱架支撐點進行施工(見圖4)。實際施工中,安裝托梁及支撐梁時需進行多次開挖,擾動大,破壞了巖體自身穩定性; 且三角形帶超挖嚴重,需大量的混凝土回填,對整體受力有一定的影響,同時也增加了施工成本; 此外,托梁范圍內采用直線拱架形式也不利于結構穩定。

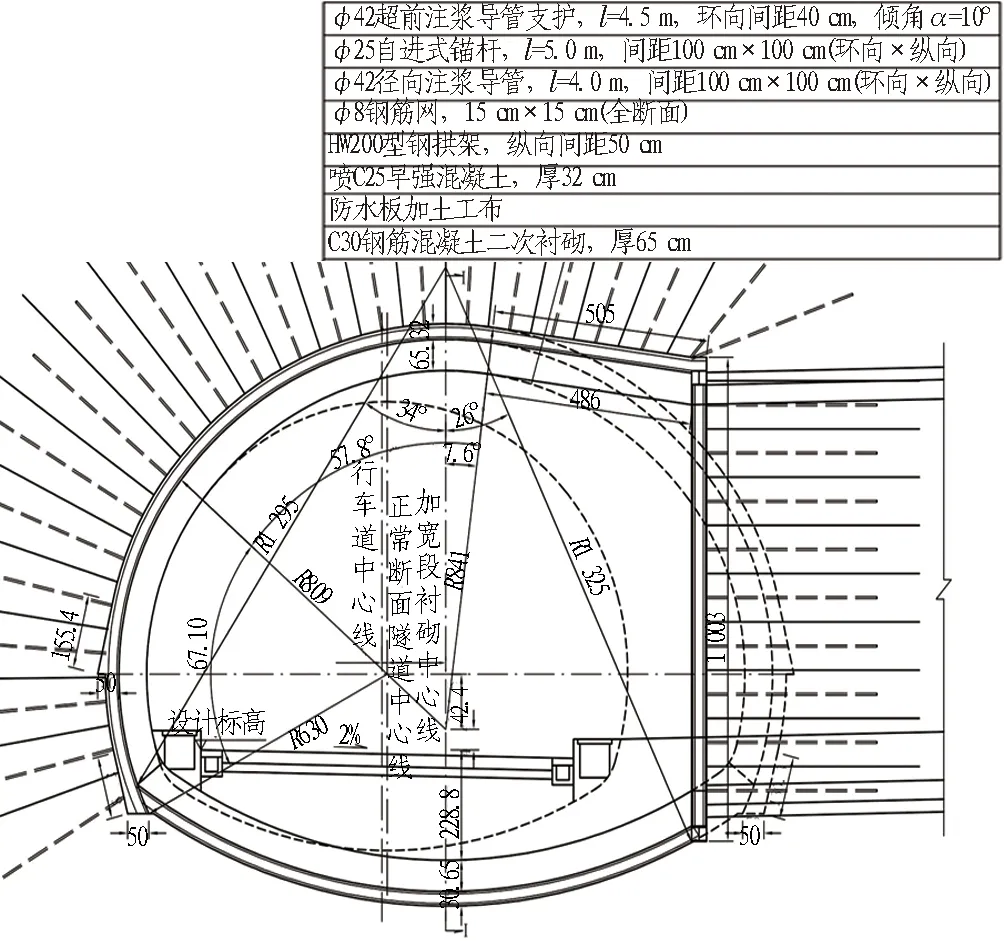

2.2 原挑頂方案的支護體系

木寨嶺公路隧道交叉口主洞原支護設計為常規被動加強型支護體系(見圖5),即主要采用“φ25自進式錨桿l-5.0 m@100 cm×100 cm+φ42徑向注漿導管l-4.0 m@100 cm×100 cm+HW200型鋼拱架@50 cm+C25早期噴混凝土@32 cm”等。但是,受限于該型支護體系無主動支護能力,不能夠有效調動圍巖自承載能力,在木寨嶺隧道特定工程環境中,其變形控制能力有限。運用此類支護體系(未施加預應力錨索),已施工完成的2#斜井常規斷面段落初期支護拆換率超過30%。因此,在跨徑更大、工序更多、施工支護時間更長的隧道交叉口,如仍采用原挑頂設計方案,變形侵限將不可避免。

圖5 原挑頂方案的支護體系(單位: cm)

3 優化挑頂方案

3.1 高強預應力支護理論

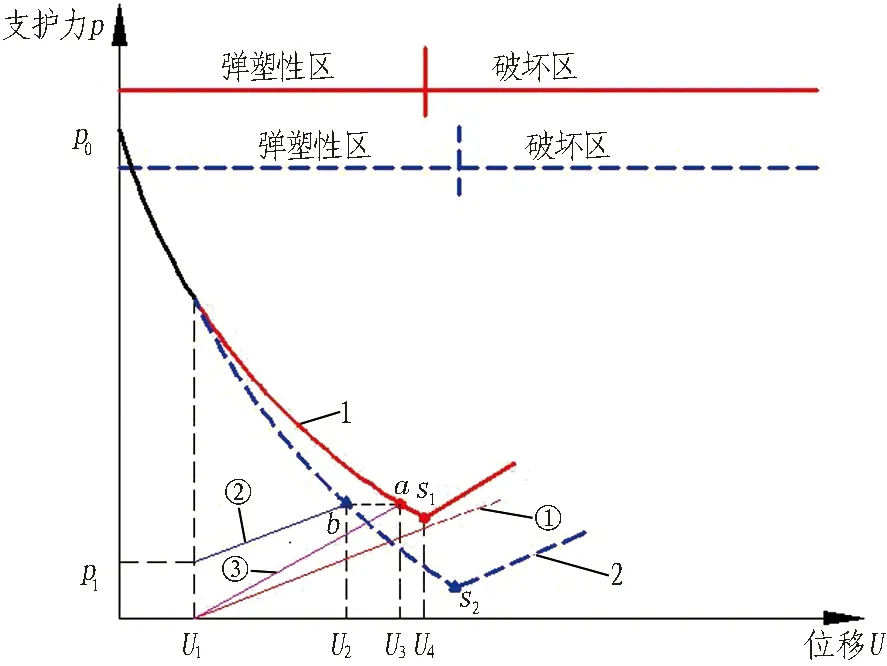

預應力作為鑒別主動與被動支護的核心所在,也是高強預應力支護理論的關鍵。常規無預應力錨桿(如全長黏結型錨桿)或預應力很低的錨桿(如機械點錨式預應力錨桿),因只能在圍巖出現位移后才能被動地進行斷面支護,或者無法實現圍巖早期變形控制,不能充分發揮與提高圍巖自承載能力[12-13],均歸為被動支護; 而以高預應力錨索為支護核心的高強預應力支護理論則是真正意義上的主動支護理論,要求采用的支護措施具備提升圍巖峰后強度的能力,能及時有效抑制錨固區內圍巖可能出現的離層、滑動、裂隙張開、新裂紋產生等擴容變形,即施加的預應力存在“下限值”。高強預應力支護機制如圖6所示,這是其能夠控制圍巖大變形及實現后續挑頂施工中“以索代撐”的關鍵。

1為被動支護下的圍巖力學特性曲線,s1為圍巖坍塌破壞點,對應支護力學特性曲線為①、③,其中③的支護剛度要大于①; 2為主動支護下的圍巖力學特性曲線(初始加載支護力為p1),s2為圍巖坍塌破壞點,對應支護力學特性曲線為②。

因高強預應力支護效應,相比圍巖力學特性曲線1,曲線2得到明顯改善(s2點位于s1點右下方),曲線2和曲線1的差異體現了高強預應力支護的核心要點,即調動及改善圍巖的自承載能力。

3.2 小孔徑預應力錨索支護結構及施工工藝

3.2.1 結構組成

小孔徑預應力錨索支護結構由“1×19S-21.80 mm-1 860 MPa錨索+ CKb3540樹脂錨固劑+柔性網+W型鋼帶+300 mm×300 mm×16 mm大墊板+礦用KM22 mm-1 860 MPa錨具”組成,如圖7所示。其中,W型鋼帶要求環向重疊設置。

圖7 錨索支護結構組成

此次采用的小孔徑預應力錨索支護的主要特點有:

1)采用快速錨固的樹脂藥卷,通過錨桿鉆機攪拌即可實現安裝;

2)為小孔徑錨孔,孔徑一般為28~32 mm,其鉆孔工效顯著優于常規系統錨桿(孔徑一般為45~50 mm),且可采用單體式錨桿鉆機施工,能有效解決小凈空斷面的錨索施工難題;

3)支護形式選擇為“錨(錨索體)帶(W型鋼帶)網(柔性網)”,可有效提升預應力錨索的支護效果。

3.2.2 施工工藝

小孔徑預應力錨索支護的主要施工工序為: 鉆孔(清孔)—塞入錨固劑—人工塞入錨索、鉆機攪拌錨固—安裝配件(墊板、鋼帶、網、錨索)—張拉鎖定。其部分關鍵性工序如圖8所示。整個錨索施工過程可由2~3人配合完成。

與小孔徑預應力錨索支護的施工工序相匹配,其關鍵性工藝參數要求如下:

1)鉆孔方向應垂直巖面,孔深誤差控制在±100 mm;

2)錨索體外露長度控制在200~300 mm;

3)樹脂攪拌錨固時間控制在20~30 s,攪拌過程中不能停頓,否則已開始聚合反應的樹脂分子鏈會遭到破壞,導致錨固劑失效;

4)攪拌樹脂藥卷后10~15 min張拉錨索,要求一次張拉到位,張拉值應不小于設計預應力的1.2倍;

5)錨索安裝48 h后,如發現預緊力下降,必須及時補拉;

6)張拉時發現錨固不合格的錨索,必須立即在其附近補打合格的錨索,或者用張拉器將不合格的錨索拔出,然后用鉆機將原來的鉆孔清孔后重新安裝錨索;

7)確保柔性網和W型鋼帶安裝與巖面緊貼,墊板安裝與W型鋼帶緊貼,保證錨索整套結構連接牢固。

3.3 挑頂支護設計與實施方案

引入高強預應力支護理論,以充分調動和提升圍巖自承載能力為核心思想,優化小導洞挑頂方案,即在斜井與正洞交叉口處設置“雙層支護+預應力錨索”,利用交界處斜井的最后一榀拱架及錨索支護技術解決正洞拱架支撐,實現“以索代撐”,取消原設計方案中的托梁和支撐梁。具體實施方案如下。

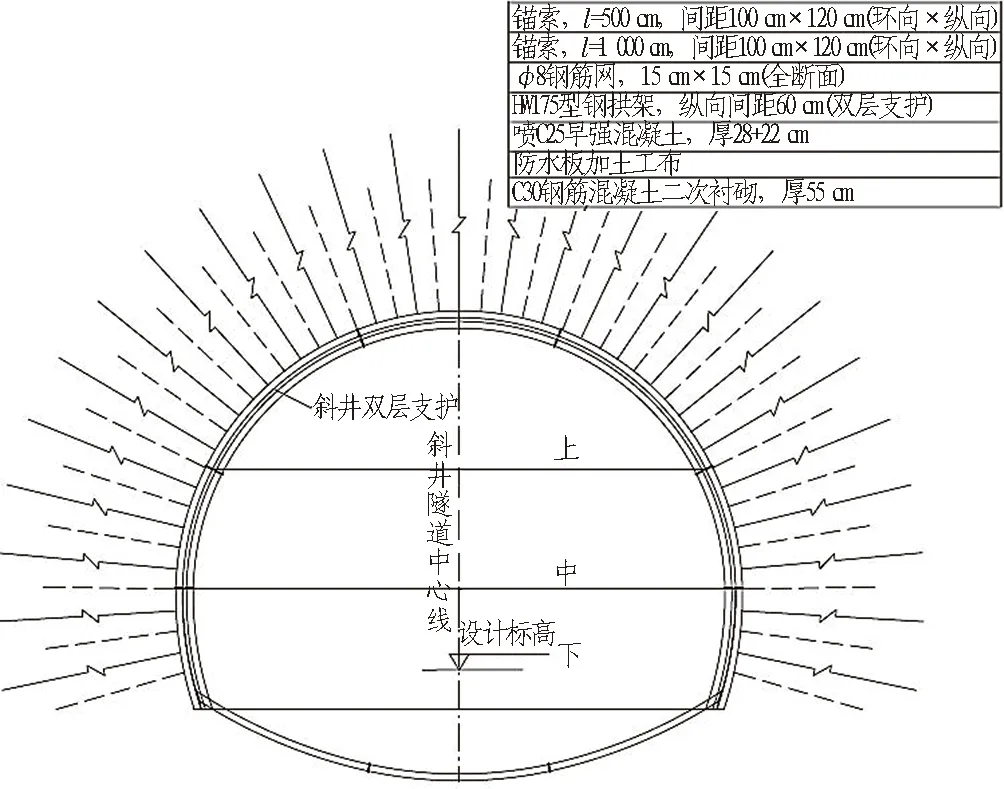

3.3.1 斜井加強(優化)支護

根據斜井與正洞相交角度,在距離正洞與斜井交點里程5 m范圍,開始加強斜井支護參數及施作預應力錨索支護:

1)支護參數加強,設置為雙層支護體系,拱架型號及間距調整為HW175@60 cm/榀;

2)優化原設計的超前支護和系統錨桿(導管),取消φ42超前注漿小導管、環向φ25自進式中空注漿錨桿和φ42環向注漿小導管,替換為環向系統預應力錨索,錨索支護參數采用l-500 cm和l-1 000 cm 2種型式,間隔布置(即一個循環采用l-500 cm,下一循環采用l-1 000 cm),環向間距100 cm,縱向間距120 cm,每環25根,加載預緊力350 kN(后續涉及的錨索預緊力值均為該量值)。

具體支護結構如圖9所示。

圖9 斜井加強支護結構

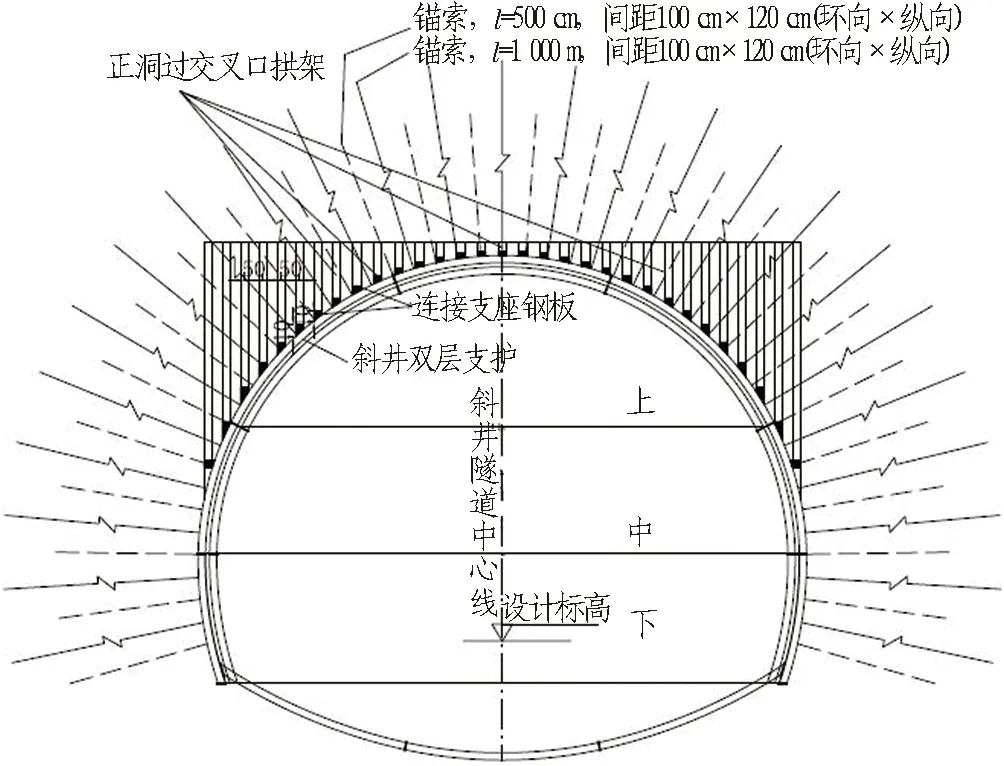

3.3.2 交叉口施工

為了使正洞交叉段拱架與斜井拱架連接牢固,在外層拱架上預留連接支座鋼板(見圖10),便于正洞拱架落腳時的連接。預留支座鋼板布置間距與正洞拱架間距一致。

圖10 交界處斜井最后一榀拱架支護

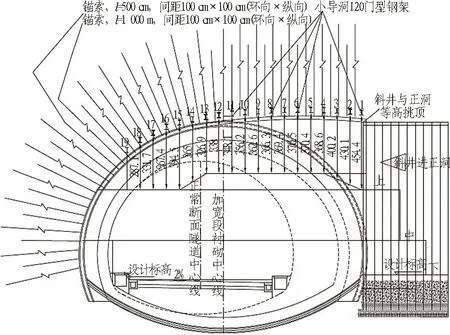

3.3.3 小導洞支護與施工

小導洞寬4 m,高度H隨正洞橫斷面輪廓線高度變化。采用預應力錨索、I20工字鋼門型鋼架、鎖腳導管、C25噴射混凝土等進行支護; 兩側支腿處設置加大型拱腳腳板,以防止拱頂下沉侵入正洞初期支護凈空。小導洞支護門架結構如圖11所示。

3.3.4 小導洞挑頂施工及支護

利用小導洞進行挑頂開挖,導洞范圍內開挖完成后,進行主洞預應力錨索支護(每環29根)施工,逐榀完成上臺階挑頂施工,施工示意如圖12所示。

圖12 小導洞法爬行開挖至主洞上臺階施工示意圖(單位: cm)

3.3.5 正洞工作面施工

導洞挑頂施工完成后,正洞位置形成作業空間,順著上臺階開挖輪廓線按設計參數安裝正洞初期支護拱架(交叉口段異型拱)、連接筋、網片、錨索、鎖腳,并噴射混凝土完成初期支護。小導洞頂部I20工字鋼橫梁不需要拆除,可以與主洞形成雙層支護,增強整體支護體系,避免圍巖的二次擾動。

導洞范圍內正洞初期支護施作完成后,拆除小導洞兩側邊墻臨時鋼架,以優化后設計參數及預應力錨索方案進行施工,單向掘進并按三臺階法施工主洞上臺階、中臺階及下臺階,快速形成施工作業面,及時進行交叉段仰拱及填充混凝土施工。

4 支護效果分析

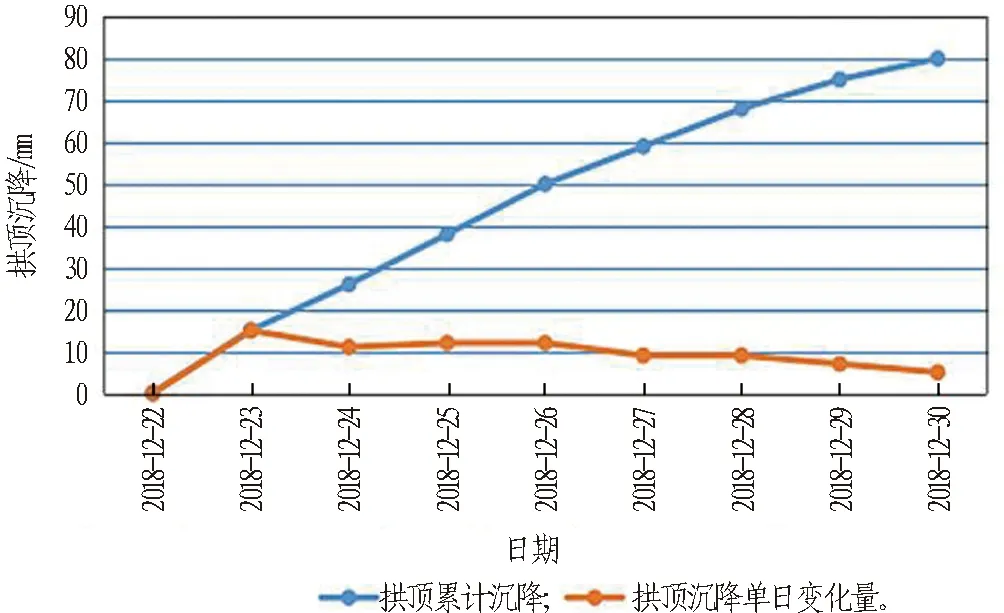

2018年12月22日,開始采用上述方法對木寨嶺隧道2#斜井進行挑頂施工,歷時8 d,于2018年12月30日順利完成斜井進正洞上臺階小導洞挑頂任務,如圖13所示,上臺階具備向正洞大、小里程端開展施工的條件。

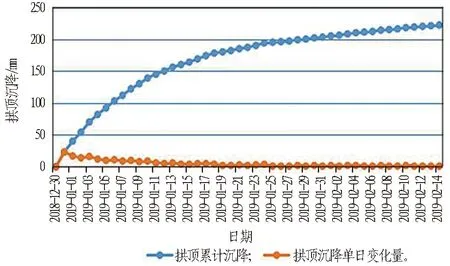

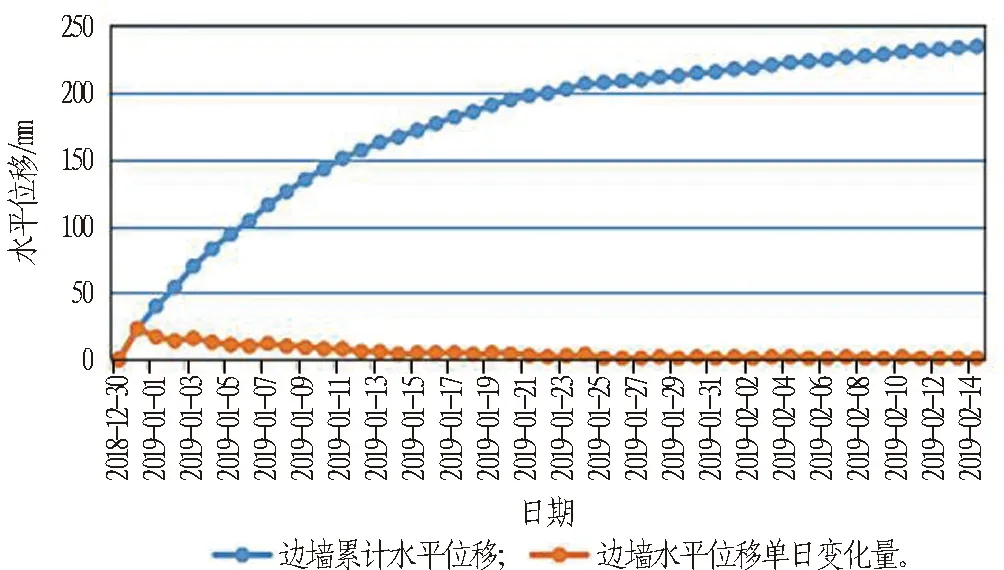

挑頂施工期間圍巖變形如圖14所示。單日最大圍巖位移量小于30 mm,且圍巖位移收斂快速,一般在施工后第2天即可觀察到日位移量出現大幅下降,表明施工期間圍巖穩定性較好。斷面測點最終位移量不足250 mm,小于預留變形量(350 mm),未出現凈空侵限等情況,取得了良好的實際應用效果。

(a) 小導洞拱頂沉降

(b) YK218+400主洞斷面拱頂沉降

(c) YK218+400主洞斷面邊墻位移

因交叉口處是正洞施工主要運輸通道,為了不影響正洞正常施工,同時為了檢驗預應力錨索的支護效果,挑頂完成后的第7個月,方才施作交叉口二次襯砌。累計測得初期支護單側最大變形收斂26.8 cm,拱頂最大沉降24.9 cm,表明上述以錨索支護為核心的挑頂方案安全有效。

5 結論與建議

本文基于高強預應力支護理論,提出以預應力錨索支護技術為核心的軟巖大變形隧道“以索代撐”挑頂方案,并在木寨嶺公路隧道中得到了成功應用。主要結論如下:

1)采用小孔徑預應力錨索支護技術優化原設計超前支護和系統錨桿,并加強斜井交叉段支護參數等,形成了一種“以索代撐”軟巖大變形隧道挑頂支護施工工法; 其與傳統方法相比,可以減少圍巖擾動,節約施工成本,加快施工進度。

2)高強預應力支護理論從調動及改善圍巖的自承載能力出發,要求采用的支護措施具備提升圍巖峰后強度的能力,這是其能夠控制圍巖大變形及實現挑頂施工中“以索代撐”的關鍵。

3)新型“以索代撐”挑頂施工工法主要由斜井加強(優化)支護、交叉口施工、小導洞支護與施工、小導洞挑頂施工及支護、正洞工作面施工等施工流程組成。

4)小孔徑預應力錨索支護結構由“1×19S-21.80 mm-1 860 MPa錨索+ CKb3540樹脂錨固劑+柔性網+W型鋼帶+300 mm×300 mm×16 mm大墊板+礦用KM22 mm-1 860 MPa錨具”組成,具備實現小凈空斷面快速施工的優勢,且能有效提升預應力錨索的支護效果。

本文主要從支護理論以及具體實施方面對以預應力錨索支護技術為核心的挑頂方案進行了分析研究,而對于錨索預應力在支護過程中與圍巖的相互作用機制,仍有待進一步研究。