超大直徑泥水盾構常壓換刀裝置載荷實時監測系統設計及應用

王超峰, 王國安,王 凱, 2, *

(1. 中鐵隧道局集團有限公司,廣東 廣州 511458; 2. 盾構及掘進技術國家重點實驗室,河南 鄭州 450001)

0 引言

目前,我國已成為地下空間開發利用需求與規模最大的國家,“十二五”期間地下空間開發年均增速達20%以上。隧道掘進機以施工速度快、安全性好、自動化程度高等優勢在隧道及地下工程建設中得到廣泛應用[1]。在經濟發達的沿海、沿江城市,使用超大直徑泥水盾構(直徑≥14 m)修建水下隧道的工程案例越來越多。

超大直徑泥水盾構一般采用常壓刀盤設計,作業人員通過刀盤中心艙進入中空的刀盤輻條臂內,并在常規大氣壓條件下借助常壓換刀裝置進行刀盤及刀具的檢查維護作業[2],無需帶壓進艙,為水下長距離盾構掘進提供了技術便利;但實際應用中尚存在一些問題,在軟硬不均地層表現尤為突出。

軟硬不均地層是指在隧道開挖范圍存在2種或2種以上,橫向或縱向巖土力學性質、地質特征差異較大的地層,是復合地層的一種典型表現[3]。針對該種地層,部分盾構的常壓換刀裝置內配置了滾刀,因滾刀在土層、巖層交替中承受交變載荷,在高強度基巖段施工時發現常壓換刀裝置螺栓損壞頻率高,不但影響施工效率,而且存在較大的安全隱患[4]。個別常壓換刀裝置的刀座螺栓失效未及時處置,會引起剩余各螺栓載荷增大、加速失效的連鎖反應,誘發刀座、常壓換刀裝置后退風險,出現泥水涌入艙內的險情。此外,在掘進過程中既要提高掘進速度,又要防止刀具因超載而損壞,由于不能獲取滾刀實時受載數據,掘進參數的選取是否合理缺乏有效的判斷依據。

現階段常壓換刀裝置內搭載了溫度傳感器、磨損狀態和旋轉狀態監測裝置,能夠對滾刀磨損狀態進行評估,指導刀具更換作業,但對于滾刀載荷的感知存在盲區[5-6]。對常壓換刀裝置進行載荷監測,通過載荷數據的分析,不但有助于分析螺栓失效機制、辨識螺栓松弛現象,而且通過載荷數據可以指導掘進參數的調整、地質信息的識別(如巖面高度),為盾構/TBM的智能掘進提供基礎性信息。因此,從盾構施工的現場需要和行業的未來發展需求考慮,進行常壓換刀裝置載荷實時監測系統開發很有必要。

目前,載荷監測在航天、車輛、橋梁、機床等領域應用較廣。李世武等[7]提出一種車輛載荷狀態監測方法,并研發了車輛載荷狀態監測平臺; 張博明等[8]利用光纖傳感器開展了航空航天復合材料結構載荷監測研究; 趙友等[9]以刀桿作為彈性敏感元件、以半導體應變計作為信號轉換元件,對機床刀具載荷進行了監測。在隧道及地下工程領域,王少華等[10]提出C型墊塊中嵌入應變計來監測TBM滾刀的實時受力; 楊延棟等[11]針對TBM掘進模態綜合實驗平臺,開發了滾刀載荷和轉速監測系統,實現了滾刀載荷和轉速數據的實時采集和無線傳輸。基于泥水盾構工作環境的復雜性和特殊性,對傳感器的性能提出了較高的技術要求。通過對比常見載荷傳感器(見表1),發現光纖光柵傳感器作為一種新型的全光纖功能型無源傳感器件,具有體積小、質量輕、耐腐蝕、抗電磁干擾、使用安全可靠等優點[12-13],能適應惡劣的泥水盾構施工環境。

表1 常見載荷傳感器對比

本文在常壓換刀裝置結構空間狹小、工況惡劣、電磁干擾嚴重的條件下,將光纖光柵傳感器安裝在螺栓頭部制作成智能螺栓進行軸力測量,搭建一套適用于泥水盾構施工環境下的載荷監測系統,在蘇埃通道工程基巖段進行搭載試驗,驗證基于光纖傳感技術的常壓換刀裝置載荷監測的可行性,以期為盾構/TBM在惡劣工況下的載荷監測提供參考。

1 監測方案設計

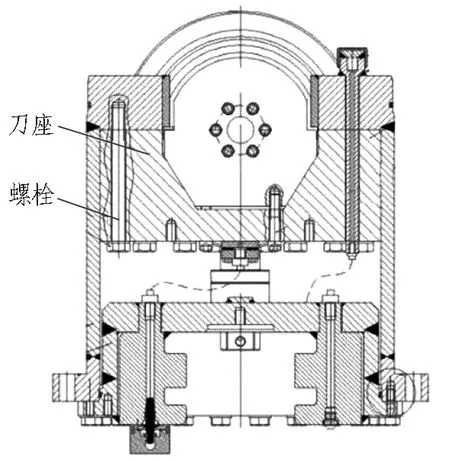

盾構常壓換刀裝置如圖1所示。滾刀與巖土相互作用,受力載荷依次傳至刀座、螺栓,后通過刀筒傳遞至刀盤面板。由于基巖段螺栓受到較大的交變軸力,導致螺栓失效增多,因此需要設計一種載荷監測系統來感知相關數據,指導盾構掘進。

圖1 盾構常壓換刀裝置

受常壓換刀裝置空間、工作環境制約,無法安裝載荷傳感器來直接測量刀具受力,故采用測量刀座螺栓載荷的間接方式。載荷實時監測系統整體方案如圖2所示。將刀座螺栓內置光纖光柵制作成光纖智能螺栓,進行受力信息采集,采集的受力信息以光信號的形式呈現,通過多通道分光器調制解調和多通道無線數據采集器采集并發射信號,在中心錐外的數據處理終端(計算機)接收信號、存儲數據并分析(必要時可在多通道無線數據采集器與數據處理終端之間增加無線路由橋接)。

圖2 載荷實時監測系統整體方案

光纖智能螺栓是一種使用光纖光柵作為傳感器的測力螺栓,光纖光柵傳感器安裝在螺栓中心直徑2~3 mm的小孔內,通過光纖光柵傳感器形變測量螺栓的軸力。智能螺栓通過鎧裝光纖將光信號從刀筒內傳輸至刀筒外的多通道分光器,經信號調理至多通道無線數據采集器,無線數據采集器通過無線模塊發射數據,布置在中心錐尾部的數據處理終端接收信號并存儲顯示數據,實現對載荷的分析。

2 系統搭建

2.1 智能螺栓制作封裝

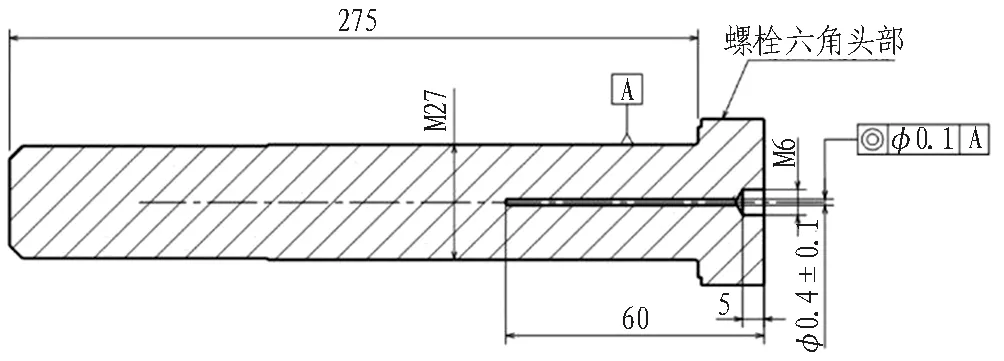

智能螺栓基于原刀座螺栓(M27×275)制作、封裝,為減少對螺栓強度的影響,在內六角頭部制作φ1.4 mm×60 mm的盲孔。圖3為智能螺栓加工示意圖。

圖3 智能螺栓加工示意圖(單位: mm)

智能螺栓采用針式封裝,如圖4所示。光纖光柵插入待測螺栓內部,通過螺紋和注膠方式固定,采用光纖光柵傳感技術,尤其適用于螺栓軸力長期監測。

圖4 封裝后的智能螺栓

2.2 智能螺栓標定

為提高載荷的測量精度,需對螺栓軸力和溫度進行測量標定。在智能螺栓中埋設2個光柵傳感器,1#傳感器埋設于連接器部分用于溫度補償,2#傳感器埋設于螺栓本體用于軸力測量,如圖5所示。

圖5 傳感器安裝示意圖

為確定智能螺栓軸力載荷系數,使用MTS電液伺服萬能試驗機進行標定(見圖6),試驗機量程為600 kN,測量精度為0.5%F.S。試驗夾具采用標準的通用螺栓拉伸測試夾具。

圖6 智能螺栓傳感器軸力載荷系數標定

由于光纖光柵傳感器波長受溫度影響,對傳感器溫度系數采用高低溫試驗箱進行標定。傳感器溫度標定范圍為0~50 ℃,采用每隔10 ℃分級標定的方式。溫度標定設備及溫度系數標定擬合曲線如圖7所示。

(a) 溫度標定設備

(b) 溫度系數標定擬合曲線

2.3 刀筒光纖通道制孔密封

在刀筒端蓋位置制作螺紋孔,準備同端蓋螺紋配合的螺栓制成空心螺栓,鎧裝光纖與空心螺栓間用環氧樹脂結構膠進行固化。由于鎧裝光纖內部為空心,必須對其內部進行灌膠處理,否則會形成滲漏通道。空心螺栓與端蓋之間加裝橡膠密封墊,在0.8 MPa壓力下進行壓力試驗(見圖8),確保密封可靠方可在盾構刀盤上搭載。

圖8 密封壓力試驗

2.4 數據采集器選型

數據采集器采用ZH04FM型便攜式多功能光纖光柵數據采集儀。該設備可同時支持4個通道的光纖光柵信號采集,采樣頻率最高達1 kHz,采樣方式為實時連續采集,采樣頻率不小于10 Hz,主要技術指標見表2。數據采集器需固定在刀盤面板背面,采用端蓋點焊支架方式固定。由于刀盤面板內部無外接電源,采用動力鋰電池組對數據采集器進行供電,保證數據采集器能夠在較長時間內工作。

2.5 接收單元

采用筆記本作為接收終端,安裝數據處理軟件,考慮到數據采集器至主控室距離長,在中心錐外加設無線路由節點,保證信號傳輸的穩定。

3 現場安裝

3.1 工程簡介

蘇埃通道工程路線全長6.68 km,共設置互通立交2處、地面收費站1座、風塔2座,穿越海域段(長度為3 047.5 m)采用盾構法施工,包括2條平行的隧道(東線、西線)。圖9為盾構段平面圖。在南岸填海建造圍堰結構并筑始發井,盾構由南至北經始發井依次穿越始發端頭及回填區、軟土段、基巖段直至北岸接收井,在主航道下方存在182 m基巖突起段。

表2 數據采集器主要指標(有外接電源)

圖9 汕頭蘇埃通道工程盾構段平面圖

該工程采用15 m級泥水盾構施工。盾構采用常壓刀盤設計,刀盤由1個中心塊和6個邊塊組成,中心塊和邊塊內部為中空的中心錐,在中心錐內可以對常壓刀具進行更換。

3.2 監測系統安裝

監測系統安裝步驟如下:

1)刀筒準備。準備待測位置同型號的刀筒,對刀具進行檢查、更換,安裝智能螺栓,檢查光纖通道密封性能,對智能螺栓信號檢測無誤后安裝刀筒端蓋,注意保護尾纖接頭,防止刀筒運輸過程中損傷。

2)刀筒更換。進行常壓換刀作業,換下待測位置的常壓刀筒,安裝帶智能螺栓的常壓刀筒。安裝過程中注意觀察保壓過程中刀筒的滲漏水情況,確認無滲漏后方可進行下一步操作。

3)數據采集器及電池組安裝。拆開常壓刀筒外緣2顆螺栓,安裝固定支架(數據采集器及電池組已固定在支架上),如圖10所示。

4)實時監測系統調試。將無線路由器放置在中心錐外,布設網線至主控室并連接筆記本電腦,開啟數據采集軟件并觀察采集的信號,確認信號無異常后進行載荷監測。

4 現場測試

2020年3月至6月,在蘇埃通道基巖段盾構掘進期間對載荷監測系統進行現場測試,結果表明該監測系統能夠適應惡劣的泥水環境,抗干擾性強,穩定性好。監測系統安裝在常壓換刀裝置刀筒內,刀筒搭載于73#、74#滾刀所處位置,刀盤轉速為0.8 r/min,貫入度為2.5~3.0 mm/r。

圖10 監測系統安裝圖

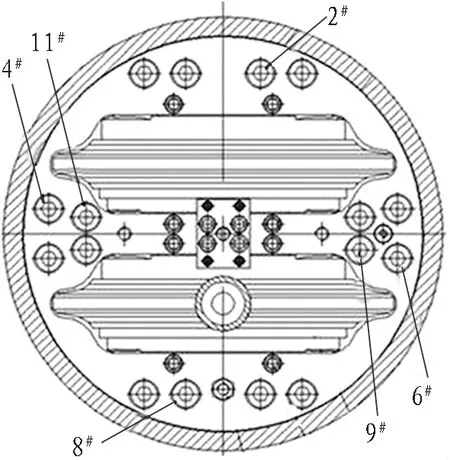

刀筒安裝位置在刀盤最外側軌跡上。現場對6個連接螺栓進行了測試,采用1分8光纖連接線進行數據傳輸,連接線通過端蓋處鉆孔引出并與采集器相連接。光纖連接線安裝如圖11所示,智能螺栓傳感器安裝位置及實物如圖12所示。

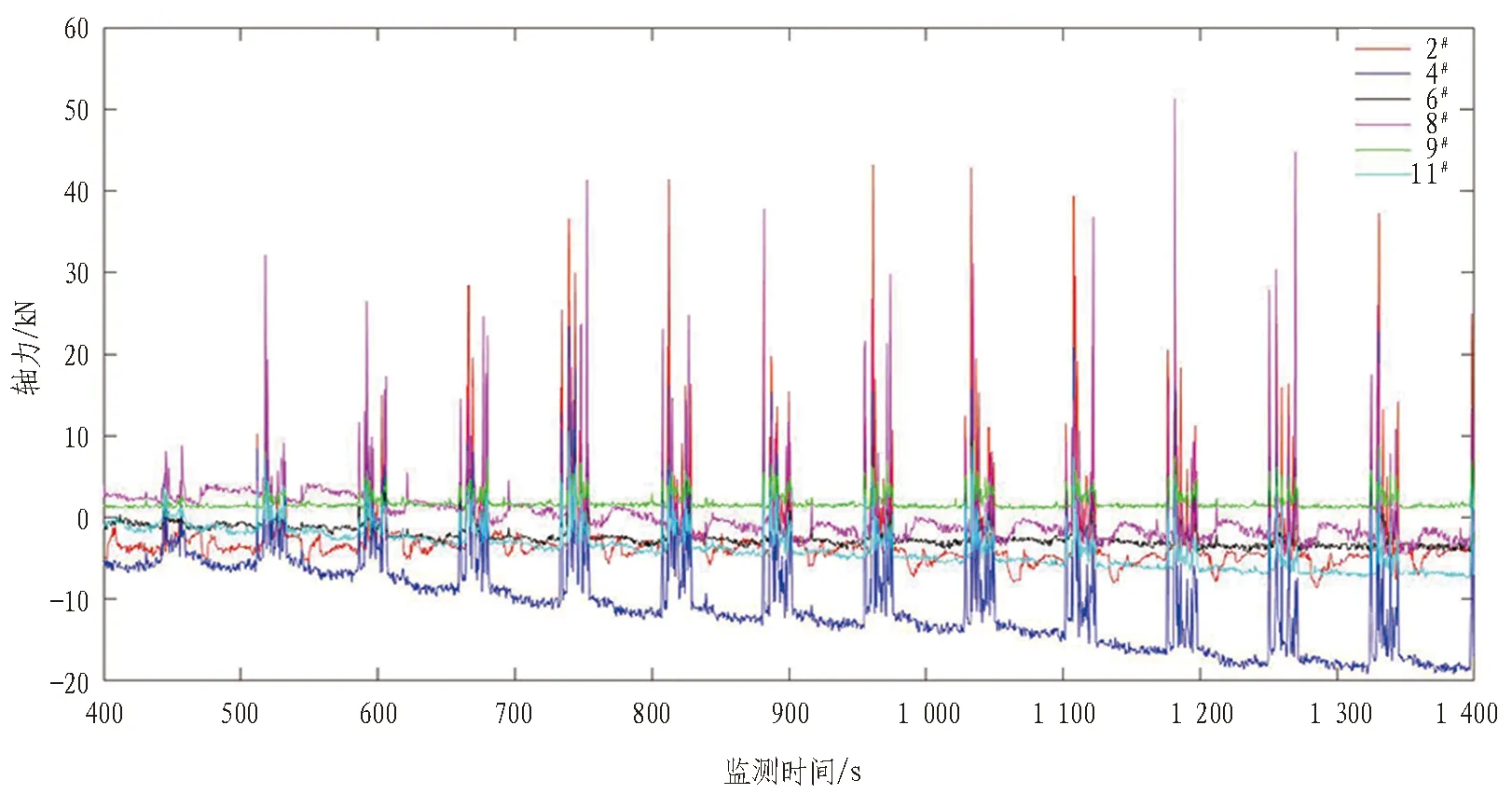

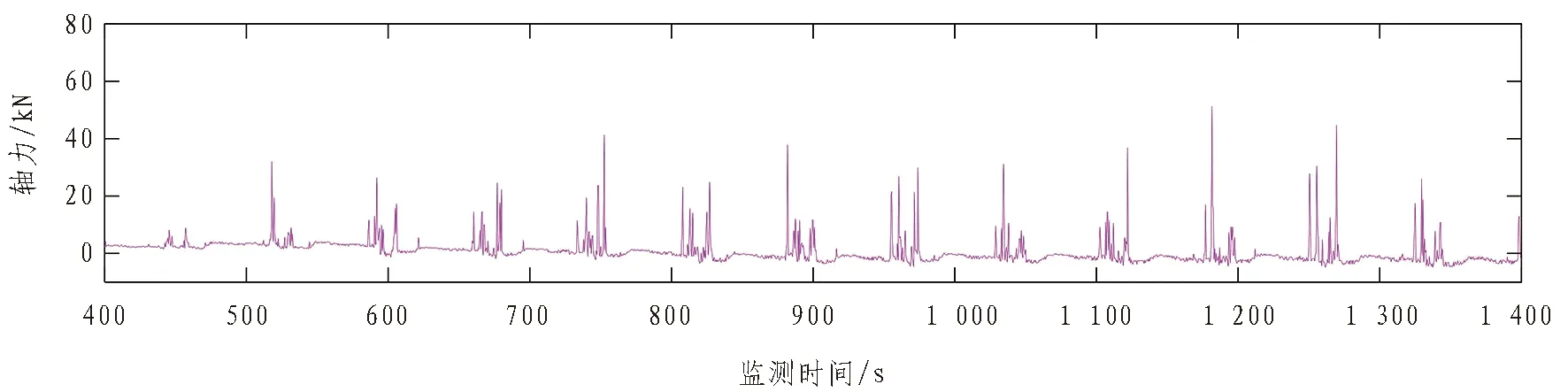

通過對螺栓軸力監測獲得試驗數據,得到螺栓軸力變化曲線,如圖13所示。滾刀在軟硬不均地層中交替時,螺栓的載荷呈現周期性變化規律。由于螺栓安裝位置不同,螺栓載荷也呈現較大的差異性,其中8#、2#、4#螺栓載荷較大,6#、9#、11#螺栓載荷較小,因此,在安裝過程中加強螺栓預緊力控制,對于受載較大位置的螺栓可與受載較小位置螺栓互換安裝,提高其使用壽命。

圖11 光纖連接線安裝圖

選取4#、8#、9#螺栓的軸力監測曲線,如圖14所示。由圖可知: 4#螺栓出現了明顯的松動,載荷基準從-5 kN降至-18 kN左右; 8#螺栓在400~800 s時載荷基準由2 kN降至0 kN,隨后保持穩定; 9#螺栓載荷基準沒有衰減,始終保持在1.25 kN左右。這主要是由于9#螺栓承受載荷小且防松措施有效,而4#、8#螺栓承受載荷大,4#螺栓作為對照組未采取焊接串聯鋼筋的措施,導致其載荷基準持續衰減。

盾構穿越基巖突起段時,滾刀受周期性交變載荷并傳遞至螺栓,在軟弱地層中載荷小且波動小,進入巖石地層載荷變大且劇烈波動。選取9#螺栓軸力監測曲線,如圖15所示。由圖可知,約1/3時間內滾刀處于巖石地層,假設基巖面水平分布,刀盤開挖直徑為15 m,可估算基巖面侵入隧道高度約為3.75 m(還可依靠緩轉刀盤借助滾刀與巖石刮擦聲音判斷入巖位置,兩者能夠互相印證),據此在巖石侵入范圍內將配置的撕裂刀調整為滾刀。

圖13 螺栓軸力監測曲線

(a) 4#、9#螺栓

(b) 8#螺栓

圖15 9#螺栓軸力監測曲線

通過現場測試表明,該螺栓載荷監測系統能夠準確監測螺栓軸力的變化,對載荷監測數據分析可辨識螺栓松弛現象,現場人員可及時對常壓換刀裝置抽檢,消除常壓換刀裝置后退風險。滾刀在軟土、硬巖地層的載荷差異巨大,通過分析螺栓軸力曲線周期性規律,獲取滾刀在軟土、硬巖地層作用時間的比例,進而對巖石侵入隧道高度進行估算,指導刀具的動態配置,確保巖石侵入范圍內可更換為滾刀的刀具全部配置成滾刀。監測的載荷數據可直接指導掘進參數調整,保證滾刀在額定載荷范圍工作,減少滾刀崩刃等損壞。綜上,該載荷監測系統有助于降低施工風險,提升掘進效率,縮減刀具消耗,其經濟、社會效益顯著,在系統量產后優勢將更加突出。

5 結論與展望

本文提出了一套盾構常壓換刀裝置載荷實時監測系統,獲得了基巖突起段掘進時的螺栓軸力變化規律,針對掘進中螺栓松弛現象進行了分析,同時借助螺栓載荷監測數據估算了基巖侵入高度。主要結論如下:

1)該系統基于光纖光柵傳感器設計,具有不受電磁干擾、適應泥水環境的優點,借助數據采集器、數據分析軟件,實現對載荷的實時測量。在蘇埃通道工程中進行搭載測試,驗證了該系統原理可行,現場實施可用,監測效果可靠。

2)盾構在基巖突起段掘進時,滾刀在軟硬不均地層中交替,螺栓所受載荷呈周期性波動,通過分析螺栓在軟土、硬巖地層軸力曲線的周期性變化,可估算基巖侵入隧道的高度,進而指導刀具配置;可依據常壓換刀裝置載荷指標,對盾構掘進參數進行控制,保證滾刀載荷在設計范圍內。

3)螺栓松弛現象在載荷上的表現為軸力基準值變小,主要是破巖過程中振動導致螺栓發生轉動,在實踐中要注意螺栓的防松措施(如焊接串聯鋼筋),一旦螺栓發生大幅松弛現象,要注意對刀筒進行抽檢,否則將加劇螺栓組載荷分配不均,導致螺栓失效概率增大。

通過實踐,發現該系統還需要進一步改進。由于換刀裝置結構所限,只能對刀座螺栓進行測量,螺栓多、空間小增加了監測的復雜程度及系統成本,需在改進換刀裝置結構的基礎上開發基于光柵光纖的墊塊式傳感器,其測點少,更方便對滾刀載荷進行測量;同時,光調制解調器、數據采集器均為單獨采購,體積大、能耗高且布設靈活性差,需要聯合廠家集成開發,降低其功耗和成本。下一步可以融合數據挖掘、人工智能等技術,研究體積更小、可靠性更高的刀具載荷監測系統,實現諸如圍巖類別估算、地質預報、盾構/TBM智能化掘進等。