鋼殼沉管自密實混凝土性能指標工藝試驗研究*

何 濤,陳偉樂,吳旭東,彭英俊,夏豐勇,劉 春,劉 輝,吳琪鋒

(1.保利長大工程有限公司,廣東 廣州 510620; 2.深中通道管理中心,廣東 中山 528400)

0 引言

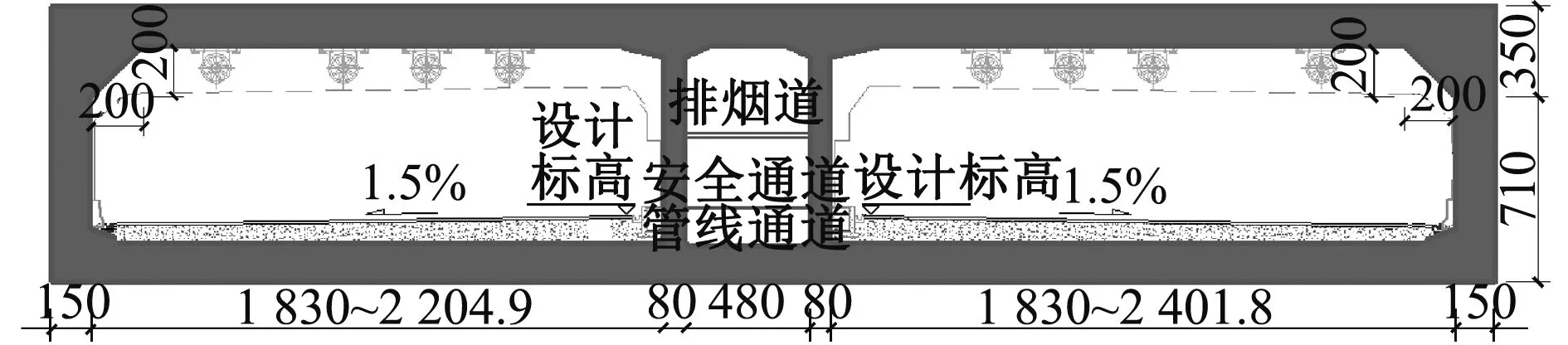

鋼殼-混凝土沉管結構被認為是一種具有競爭力的沉管隧道結構形式[1]。深中通道海底隧道工程沉管全長5.035km,由32節鋼殼澆筑自密實混凝土預制組成,其中標準管節長165m,曲線變寬管節長123.8m,沉管隧道采用兩孔一管廊橫斷面,兩側為行車道孔,中間為綜合管廊,管廊內分3層:上層為專用排煙通道;中層為安全橫通道,建筑限界高2.1m;下層為電纜溝和海底泵房。隧道中隔墻上每隔一定間距設置1處橫向安全門,連通兩行車孔及安全橫通道。管節橫斷面如圖1所示。

圖1 鋼殼沉管管節橫斷面(單位:cm)

深中通道鋼殼沉管主體結構形式新穎,國內首次采用矩形雙層鋼殼內部填充混凝土的“三明治”結構形式,是世界首例雙向八車道高速公路沉管隧道,其設計理論、新設備、施工工藝、質量驗收標準等在國內無成熟的經驗或可直接參照使用的規范,需借鑒國內外已有建設成果和經驗再創新,實現跨越式發展。

1 施工重難點分析

沉管隧道采用鋼殼-混凝土組合結構,鋼殼構造主要有內外面板、橫縱隔板、橫縱加勁肋及焊釘組成。內外面板和橫縱隔板連接成受力整體,形成混凝土澆筑獨立隔倉;縱向加勁肋采用T 型鋼及角鋼,與焊釘共同保證面板與混凝土的有效連接,與橫向扁肋共同作用增強面板剛度,隔倉上預留澆筑孔和排氣孔,混凝土澆筑完成后進行焊接密封。

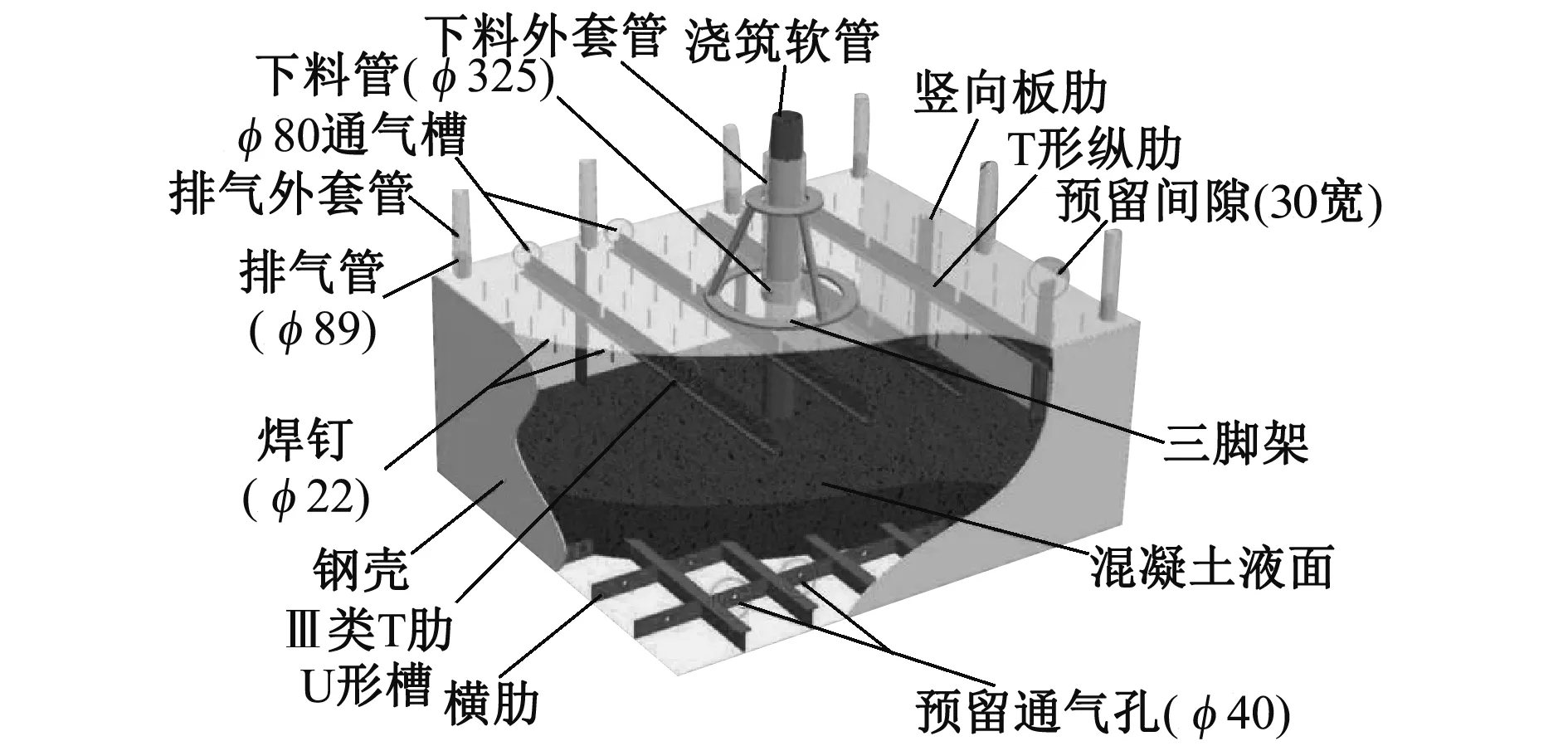

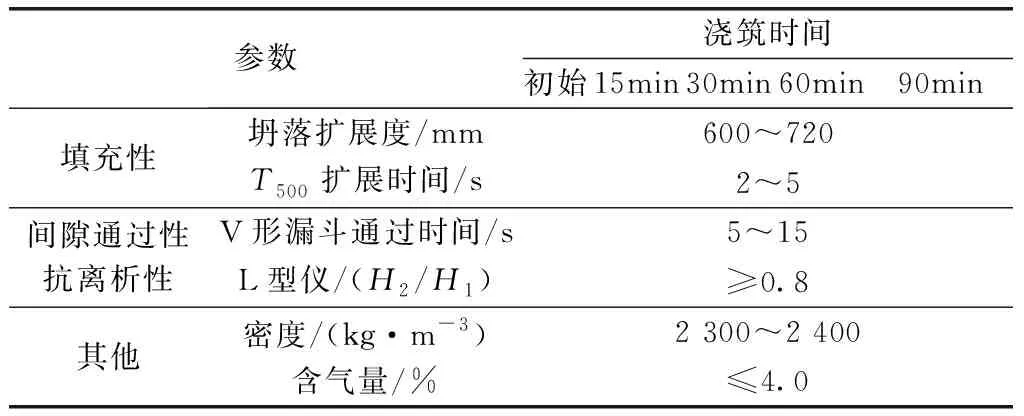

單個標準管節隔倉數量超過2 000個,隔倉型號多達17種,混凝土用量約2.9萬m3,鋼殼沉管單個隔倉澆筑如圖2所示。針對結構設計,嚴格限定鋼殼沉管自密實混凝土與鋼殼間脫空[2]。鋼殼沉管自密實混凝土不僅性能指標要求高(見表1),而且性能易受原材料指標、施工環境溫濕度、混凝土經時時間、澆筑設備及澆筑全過程工藝參數控制的影響,同時施工組織難度大,對鋼殼沉管自密實混凝土性能在施工全過程的控制提出了極高要求。

圖2 單個隔倉澆筑示意

表1 鋼殼沉管自密實混凝土性能指標要求

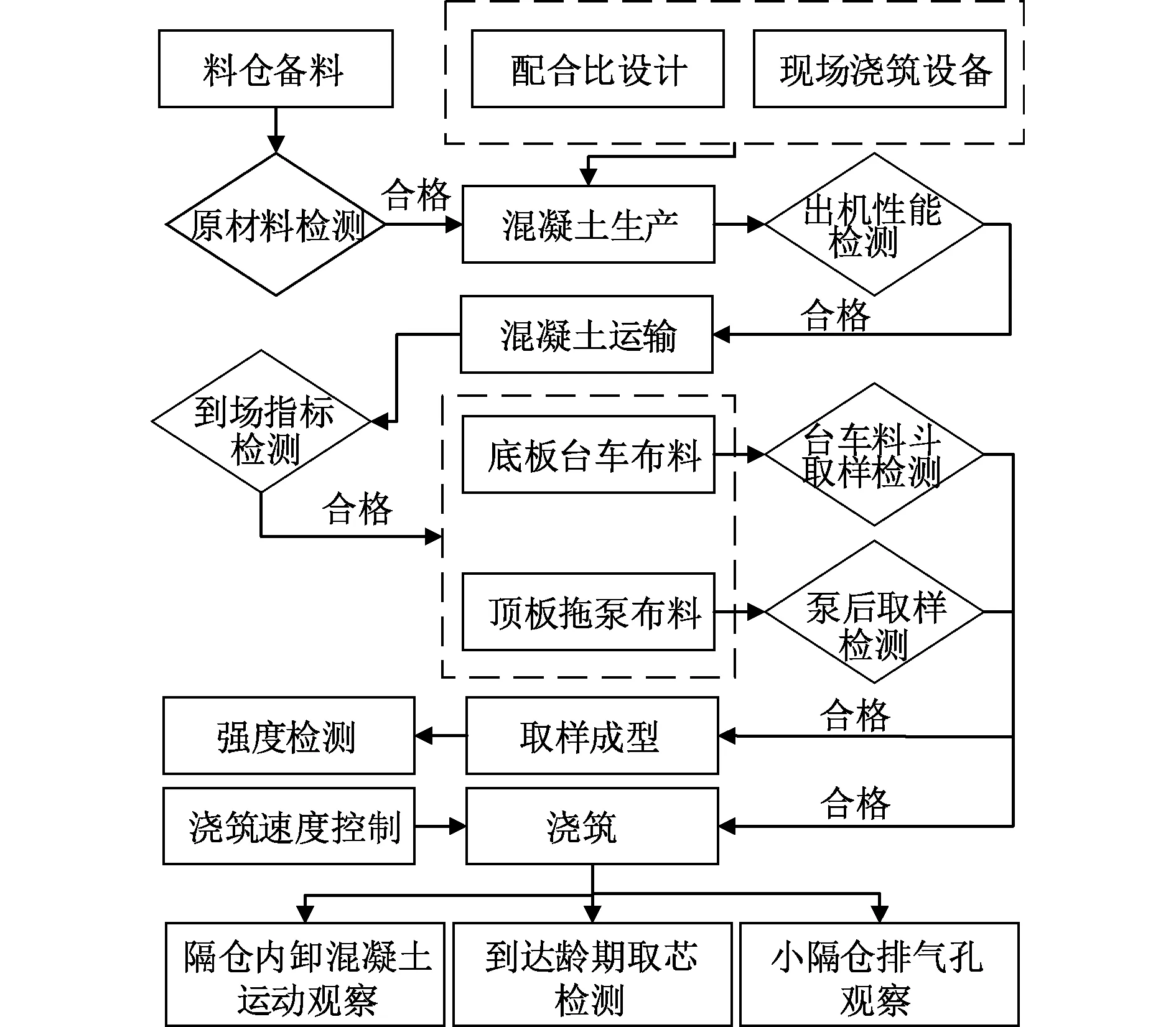

為保證鋼殼沉管自密實混凝土澆筑完成后與鋼殼之間的協同受力,確保工程質量,在澆筑工藝、設備參數、運輸路線及人員配置等明確后,需針對鋼殼沉管自密實混凝土性能指標進行如下工藝試驗驗證:配合比設計、生產制備、運輸路線、澆筑設備及工藝參數。

鋼殼沉管自密實混凝土性能指標工藝試驗驗證總體流程如圖3所示。

圖3 工藝試驗流程

2 工藝試驗及結果分析

2.1 配合比

針對表1鋼殼沉管自密實混凝土性能指標要求,水泥選取P·II42.5 硅酸鹽水泥;粉煤灰選取F類I級;粒化高爐礦渣粉選取S95級;粗骨料選取5~10mm 與10~20mm碎石兩種單粒徑合成5~20mm連續級配碎石;細集料選取天然河砂,滿足II區中砂;外加劑為某廠家鋼殼沉管自密實混凝土專用外加劑;水為生活自來水。

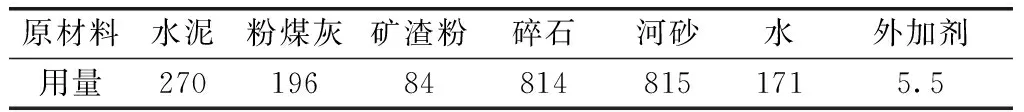

鋼殼沉管自密實混凝土膠凝材料用量宜≤550kg/m3,水泥用量宜不超過膠凝材料總量60%,水膠比宜≤0.34,砂率宜≤55%。通過大量室內試驗研究,采用的配合比如表2所示。

表2 混凝土配合比 kg·m-3

2.2 生產制備及運輸路線

鋼殼沉管自密實混凝土性能影響因素多,采用大摻量礦物摻合料,保證新拌混凝土勻質性是保障鋼殼沉管自密實混凝土性能穩定的一個重要前提[3]。攪拌設備對于混凝土均質性影響較大,相比于立軸行星式攪拌機與臥軸式攪拌機,立軸行星式攪拌機攪拌葉片既能進行公轉又能進行自轉,攪拌葉片運動速度和方向也時刻變化,攪拌剪切路線相互補充,大大減少攪拌盲區,明顯提高攪拌效能,在相同攪拌時間條件下,能使混凝土攪拌更充分、均勻[3-4]。因此,生產設備采用更利于自密實混凝土攪拌的立軸行星式攪拌機。

由于實際生產在某大型船廠塢內,與船廠日常生產交叉,會對混凝土攪拌車的行進路線造成干擾甚至堵塞,按鋼殼沉管自密實混凝土施工要求,混凝土自生產至澆筑完成不可超過90min,因此,混凝土生產運輸至澆筑完成的時間效應應滿足要求。

2.3 澆筑工藝試驗

在兩種不同澆筑設備中澆筑小隔倉過程中,為進一步觀察鋼殼沉管自密實混凝土在鋼殼沉管小隔倉內的流動狀態、接觸鋼殼頂面直至排氣孔出漿狀態及在非傳統振動動力條件下自密實效果,工藝試驗小隔倉采用側面部分透明亞克力板+鋼板,頂面全部采用透明亞克力板。

鋼殼沉管單個標準隔倉設計尺寸為3.5m×3m×1.5m,工藝試驗澆筑單個隔倉模型尺寸為3.5m×3m×0.92m,中央設置1個高0.050mφ0.273m澆筑孔,周邊邊角設置10個高50mmφ89mm排氣孔。澆筑孔外套管為長1m普通PE管,排氣孔外套管為長0.5m透明亞克力管,并在亞克力管上粘貼統一刻度尺(量程)。不同澆筑工藝均需具備下料速度智能可調功能,即滿足隔倉下層0.72m厚混凝土按≤30m3/h速度澆筑,剩余上層0.20m厚混凝土按≤15m3/h速度澆筑。

2.3.1底板澆筑臺車工藝試驗結果及分析

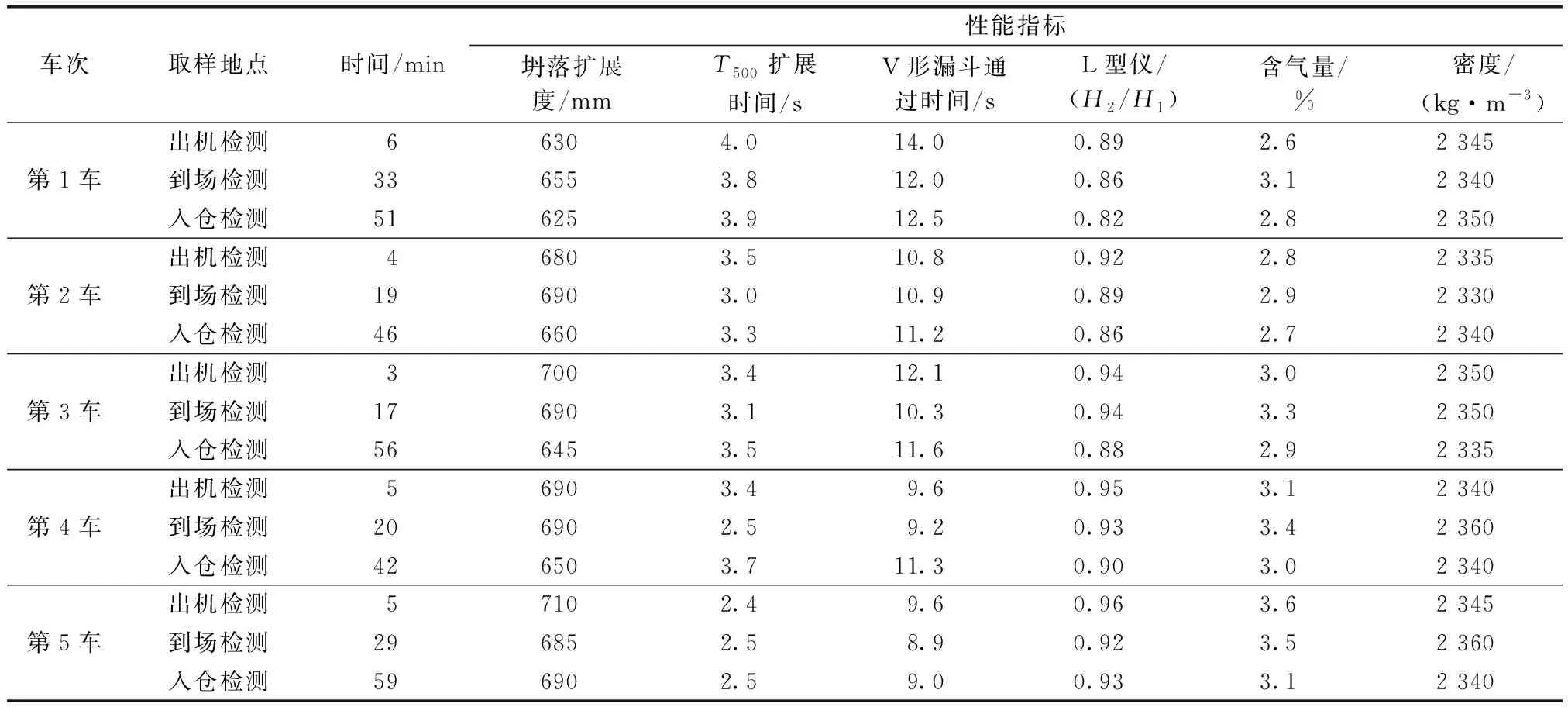

底板采用智能澆筑臺車澆筑工藝,即先通過一種防離析導管將混凝土從運輸車中卸入臺車料斗中,然后通過與臺車料斗相連接的管道(管道具備放料速度可調功能)進行混凝土澆筑。整個澆筑過程中,鋼殼沉管自密實混凝土性能指標如表3所示,卸料過程、中轉過程及排氣孔液面上升高度均滿足設計要求(見表1)。通過臺車澆筑工藝試驗不僅驗證了鋼殼沉管自密實混凝土在特定設備、澆筑工藝下性能的可靠性,同時澆筑速度的可控性也得到驗證。

表3 臺車澆筑工藝自密實混凝土性能測試值

針對時間經時關系,外加劑對鋼殼沉管自密實混凝土調控技術非常關鍵,根據設計要求,在膠凝材料、粗骨料、細骨料選定前提下,需通過大量試驗合理選取外加劑,其中緩釋型聚羧酸外加劑的合理運用非常關鍵[5-6],一方面可合理避免溫度對混凝土工作性能損失的影響,另一方面可解決運輸消耗時間對混凝土工作性能損失的影響,更進一步地可解決設備、人員組織的應急等待時間對混凝土工作性能損失的影響。利用緩釋型外加劑調控技術時,需結合混凝土攪拌時間、攪拌設備類型的快速分散效果,即攪拌勻質性及攪拌分散效率也至關重要,前期攪拌不均勻造成智能臺車澆筑工藝過程中外加劑分散不均勻,會造成后期緩釋型外加劑“反增”效果不可控,甚至易造成“過摻”現象,引起離析、泌水現象[7]。由于鋼殼沉管自密實混凝土在智能臺車澆筑過程中存在料斗中轉過程,生產攪拌均勻對混凝土的勻質性至關重要。因此,采用立軸行星式攪拌機與緩釋型聚羧酸外加劑協同調控措施。

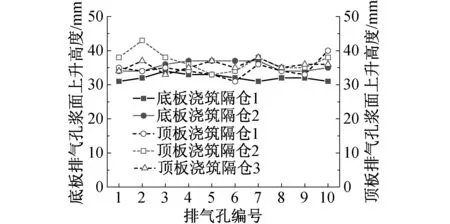

智能臺車澆筑過程中混凝土漿面狀態如圖4所示。由圖4可知,澆筑過程中混凝土漿面上升高度基本保持等高,證明鋼殼沉管自密實混凝土工作性能得到保證。排氣孔混凝土漿面上升高度如圖5所示。由圖5可知,排氣孔漿面高度在滿足設計要求前提下,單個隔倉排氣孔液面高度基本相當,說明在相同澆筑沖力及壓頭條件下,各排氣孔液面同步上升,可見鋼殼沉管自密實混凝土勻質性得到保證,并且排氣孔漿面骨料清晰可見并分布均勻。

圖4 智能臺車澆筑過程中混凝土漿面狀態

圖5 排氣孔混凝土漿面上升高度

2.3.2頂板布料機泵送工藝試驗結果及分析

頂板采用拖泵+布料機澆筑工藝,通過布料機管道口灌入隔倉內地泵,混凝土性能測試值如表4所示。由表4可知,各項指標均滿足設計要求(見表1)。

表4 拖泵+布料機澆筑工藝自密實混凝土性能測試值

與智能臺車澆筑工藝不同,頂板采用拖泵+布料機澆筑方式,過程中無料斗中轉,但涉及鋼殼沉管自密實混凝土泵送,泵送混凝土衍生出的泵損是不可回避的重要問題[8-12]。為解決這一問題,在保證原材料合格前提下,一方面生產過程需嚴格控制生產工藝;另一方面利用聚羧酸減水劑分子結構和針對性功能可設計性[11-12],進一步利用其不同功能相互協調補充,針對原材料在合格范圍內波動、不同季節環境溫度、不同泵管長度及泵機流量等,解決現場施工過程中遇到的不同問題。

[9] 高嵐,顧芹.混凝土拌合物工作性能在泵送過程中變化的原因分析及解決方案[J].商品混凝土,2019(12):4-6.

[10] 黃勇,毛永琳,陳亮,等.聚羧酸高性能減水劑在高速鐵路工程中的應用實踐[J].商品混凝土,2012(6):58-59,63.

[11] 繆昌文,冉千平,洪錦祥,等.聚羧酸系高性能減水劑的研究現狀及發展趨勢[J].中國材料進展,2009,28(11):36-45,53.

[12] 王衍偉,冉千平,劉加平.赫巴流體在圓管內層流流動理論及混凝土泵送應用實例[J].混凝土與水泥制品,2018(1):22-26.

經過泵送工藝后,小隔倉內混凝土液面上升平穩,趨于自流平,在上升過程中骨料分布均勻并清晰可見,未發生骨料下沉、分層離析現象。澆筑完成時,排氣孔液面上升高度均滿足設計要求,并且排氣孔排出的混凝土液面骨料同樣清晰可見,未發生離析現象,可見鋼殼沉管自密實混凝土在拖泵+布料機整個澆筑過程中,性能指標合格,勻質性也較好。因此,根據規定的澆筑速度及其他工藝參數耦合條件能與鋼殼沉管自密實混凝土性能協調控制澆筑質量。

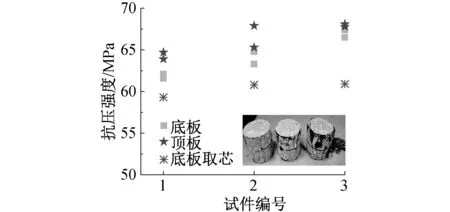

為進一步驗證鋼殼沉管自密實混凝土澆筑過程的質量控制及澆筑完成后小隔倉內硬化漿體強度是否合格,利用澆筑過程入倉前成型抗壓試塊進行28d齡期抗壓強度試驗,結果如圖6所示,試驗結果表明鋼殼沉管自密實混凝土強度均滿足C50設計強度等級要求,且芯樣密實,骨料分布均勻,和易性、勻質性控制均較好。

圖6 28d齡期混凝土抗壓強度

3 結語

通過實際工況工藝試驗,驗證了配合比、生產運輸、澆筑工藝的可行性。在設備運轉正常、澆筑工藝及相關工藝參數控制穩定前提下,鋼殼沉管自密實混凝土性能指標是否合格是整個施工質量最為關鍵的控制點,質量控制的工作重心為尋求實際工況條件下各種影響因素耦合情況,保證在整個運轉體系下,系統性設計、生產解決鋼殼沉管自密實混凝土性能指標的匹配性穩定。