太原水上運動中心終點塔鋼結構施工過程受力性能分析*

孟宣瑛,李立軍

(太原理工大學土木工程學院,山西 太原 030024)

0 引言

鋼結構施工過程是結構體系和受力狀態不斷發生變化的過程,在此過程中,結構體系由非完整到完整,臨時支撐從搭建到拆除,各階段研究對象的剛度、邊界條件、荷載情況、外界施工環境等均會隨之改變。上一個施工步中結構體系受力狀態必然會對下一個施工步中結構體系造成不可忽略的影響,工程竣工后,結構在設計荷載下的最終內力和變形是各施工階段內力變形的疊加累積。其中涉及結構狀態的幾何非線性、材料非線性及邊界條件非線性等問題,研究結構的這種幾何形狀、物理特性、邊界狀態等內部參數隨時間變化的力學稱為時變結構力學。時變結構力學又可分為快速時變結構力學、慢速時變結構力學和超慢速時變結構力學,施工力學則屬于慢速時變結構力學。施工力學分析的數學基礎是時變數學,幾何參數、物理參數、邊界參數均為時間函數,因此,控制方程為變系數微分方程或時變邊值條件。使用的數值方法主要包括有限單元法、時變單元法、拓撲變化法等。而單元生死技術和分步建模技術正是目前施工過程力學分析研究和應用較為廣泛的方法,本文主要采用單元生死技術進行分析。

1 工程概況

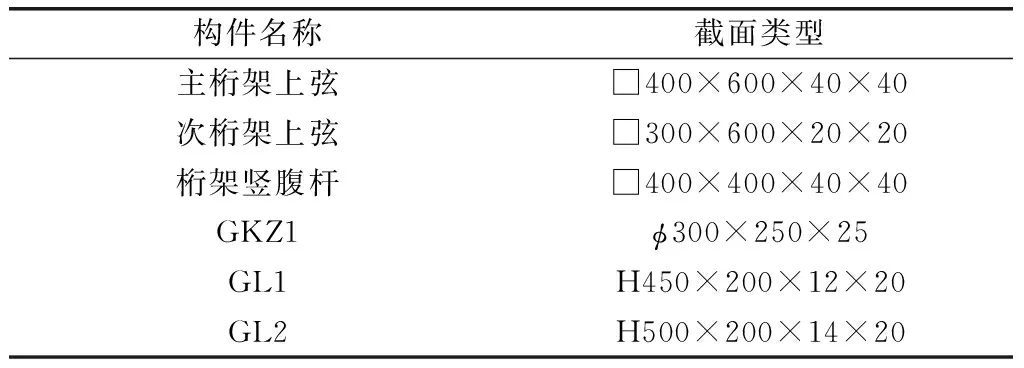

太原水上運動中心終點塔地上主體結構采用鋼結構框架-核心筒結構體系,建筑高度21.8m,鋼結構類型為懸掛結構,屋面頂部采用鋼結構桁架。混凝土勁型鋼柱為焊接箱形柱,吊柱為圓管鋼柱,鋼梁均采用H型鋼和箱形截面,最大板厚為40mm,使用鋼材材質均為Q345B。鋼構件截面類型如表1所示。

表1 鋼構件截面類型

臨時支撐立柱選用φ600×15直縫焊管,橫撐及斜撐選用H300×150×6.5×9。為簡化分析模型,本文假設鋼框架節點均為剛性節點,臨時支撐材質與鋼框架相同。模擬過程中考慮的荷載主要為重力荷載,同時考慮施工階段安全性,對重力荷載采取一定的放大系數,取值為1.35。混凝土強度等級為C40,彈性模量為32 500MPa,泊松比為0.2,密度為2 400kg/m3; Q345鋼材彈性模量為206 000MPa,泊松比為0.3,密度為7 850kg/m3。

2 有限元分析

2.1 模型建立

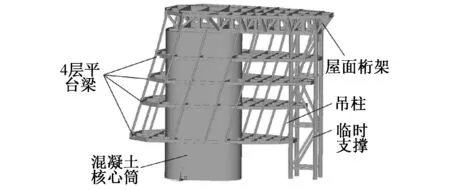

有限元分析模型的建立是在Revit和ANSYS中協同完成的。采用中間文件方式,將Revit中建立的混凝土核心筒模型導出為標準 ACIS格式文件(.sat)。 而導出的實體文件并不能直接用于有限元分析,需進行一定的處理和簡化,故先將ACIS文件導入Workbench中進行模型(DM模型)修復。Workbench提供了多種模型簡化修復方法,排除對結構分析幾乎無影響的微小幾何體等,便捷的人機交互界面使模型修復工作大大簡化。在確認模型準確無誤后,將DM模型通過IGES文件(.igs)導入APDL中,然后在APDL中完成鋼框架模型建立。最終的有限元分析模型如圖1所示。

圖1 終點塔有限元分析模型

2.2 網格劃分與接觸設置

劃分網格時,核心筒混凝土部分采用solid65單元,型鋼柱采用solid186單元;鋼框架部分鋼梁和鋼吊柱均為beam188單元;臨時支撐柱為pipe288單元,臨時支撐斜桿采用beam188單元。整個模型中涉及實體單元和線體單元,因此,要使劃分好的實體網格和線體網格能共同作用,需在鋼框架與混凝土核心筒接觸部位建立接觸單元,本文采用MPC算法作為接觸算法。

2.3 施工過程模擬

終點塔鋼結構安裝總體順序為:屋面桁架現場拼裝→桁架臨時支撐安裝→屋面桁架整體抬吊→核心筒兩側首層平臺梁和吊柱安裝→臨時支撐卸載→其余首層平臺梁及吊柱安裝→2~4層平臺梁安裝。施工步如下:①第1步 支設臨時支撐柱,即將除混凝土核心筒和臨時支撐柱之外的其他構件單元全部殺死;②第2步 吊裝并安裝屋面桁架,即激活屋面桁架相關單元;③第3步 安裝混凝土核心筒南北兩側1層平臺梁和相連接的6根吊柱,即激活該位置1層平臺梁和吊柱相關單元;④第4步 逐級緩慢拆卸臨時支撐柱,即殺死臨時支撐柱相關單元,預計此時桁架下弦核心筒處混凝土已達到設計強度;⑤第5步 繼續安裝混凝土西側(分析模型東側)1層平臺梁和相連接的4根吊柱,即激活相應的平臺梁和吊柱單元;⑥第6步 完成混凝土核心筒東側平臺梁和相連接的4根吊柱的安裝,即激活相應位置1層平臺梁和吊柱單元,此時1層平臺梁和吊柱全部安裝完畢;⑦第7步 安裝2層平臺梁,激活2層平臺梁相關單元;⑧第8步 安裝3層平臺梁,激活3層平臺梁相關單元;⑨第9步 安裝4層平臺梁,激活4層平臺梁相關單元,全部鋼框架安裝完畢。

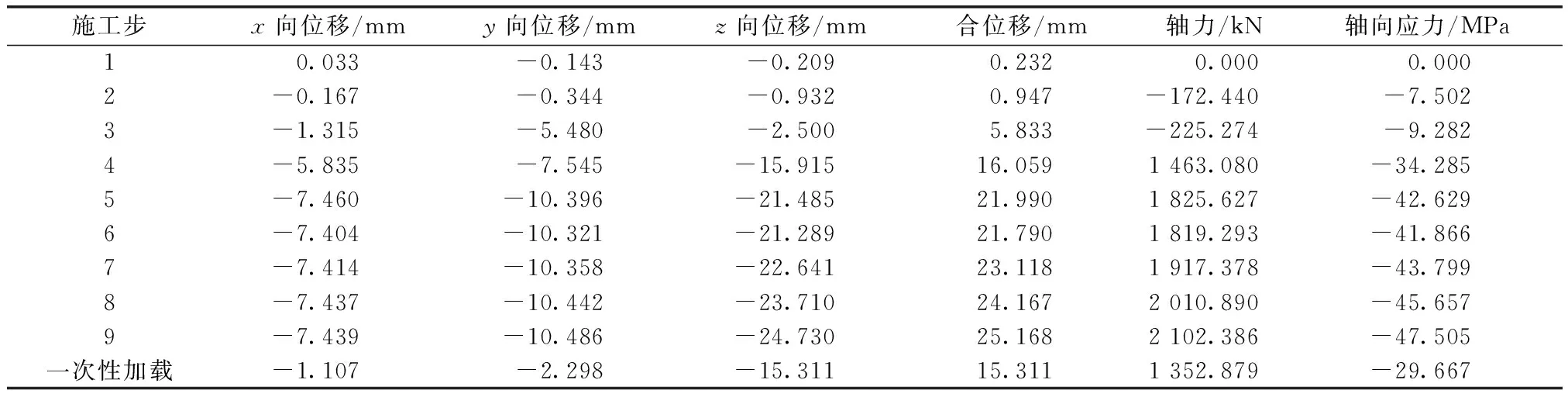

使用單元生死技術模擬9個施工步,得出合位移云圖和鋼框架軸向應力云圖,根據應力云圖得出鋼框架各施工步分析結果最大值,如表2所示。

由表2可知,第5~6施工步,隨著施工步的增加,各項分析結果反而呈現出減小趨勢,可能是由于第6步施工時所安裝的平臺梁和吊柱對屋面桁架起到了拉結作用,從而減小屋面桁架位移和內力值。根據單元生死技術得出的最終桁架合位移最大值為25.168mm,小于設計容許撓度值40mm;Q345B鋼材設計許用應力為210MPa,而計算得出最大軸向應力為47.505MPa,滿足要求。一次性加載得出的最大位移為15.311mm,最大軸向應力為29.667 MPa,均小于單元生死技術得出的結果,而且差距較大,未考慮施工過程中的效應疊加。由此說明一次性加載計算方法在實際鋼結構施工時會存在非常大風險,不適合鋼結構施工階段的力學驗算。

表2 鋼框架各施工步分析結果最大值

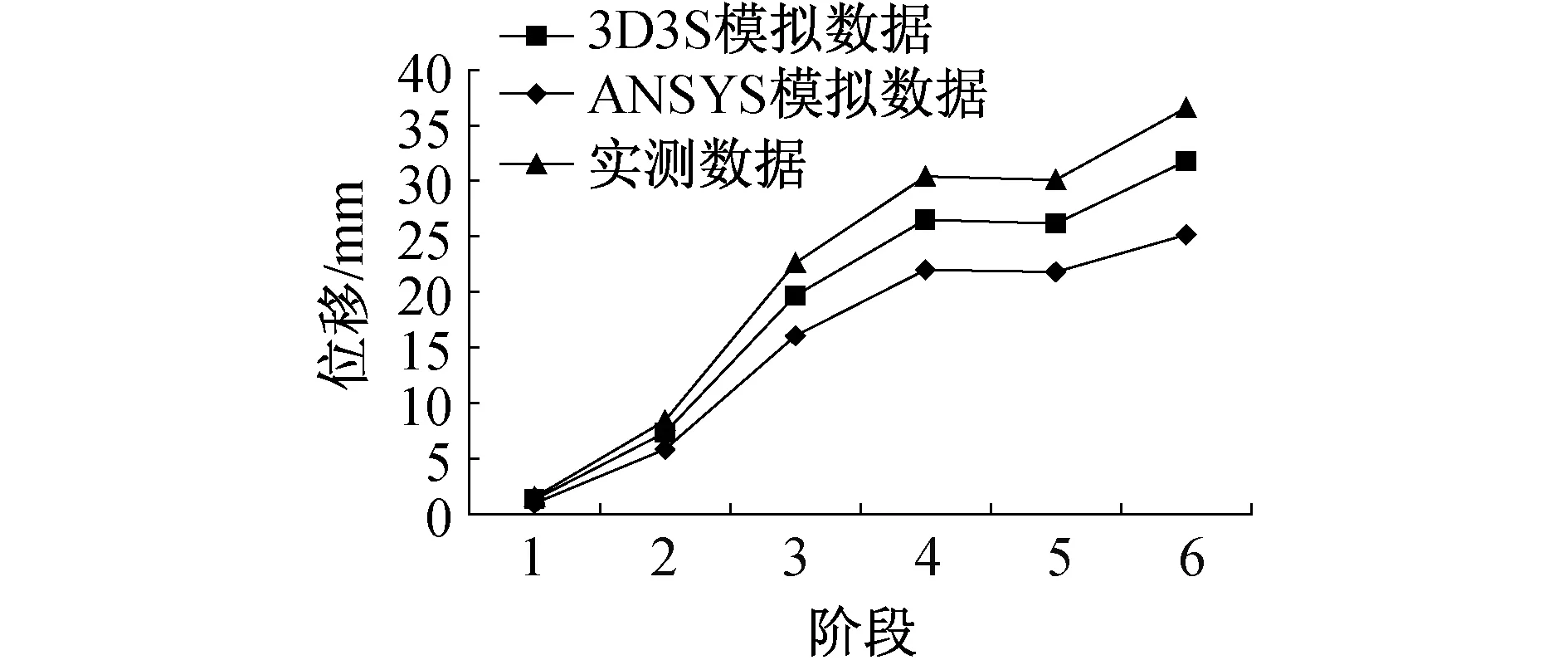

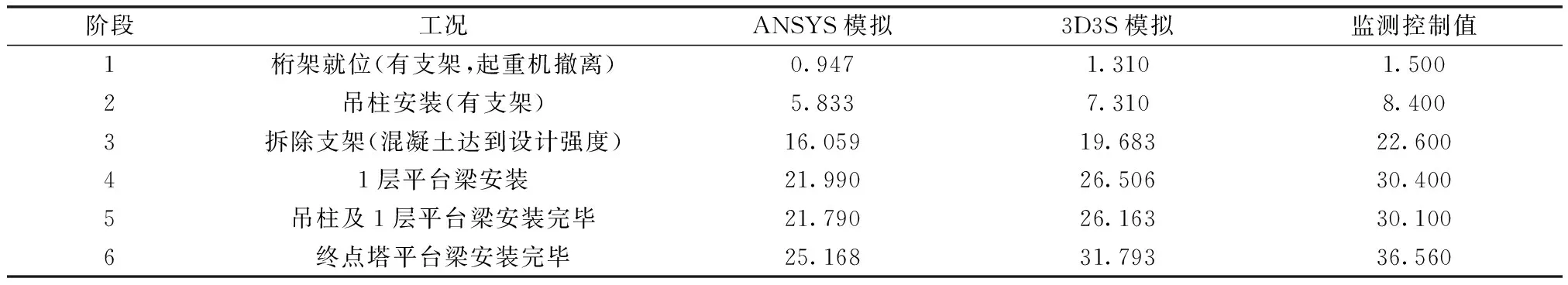

實際施工時,為能更好地獲得鋼框架變形情況,在其上可能的位移超限點處設置位移監測點,并記錄監測數據。由于條件限制,只給出鋼框架施工過程6個階段中位移變化最大點處監測數據,實測數據與ANSYS單元生死技術模擬數據如表3所示。實際工程中,還利用3D3S軟件對鋼結構施工過程進行模擬,模擬數據如表3所示。3組數據變化曲線如圖2所示。

圖2 位移模擬數據與實測數據變化

表3 位移模擬數據與實測數據對比 mm

由圖2及表3可知,模擬數據和實測數據具有基本相同的發展趨勢,而且隨著施工過程的推進,三者數據差距逐漸拉大,符合施工過程中荷載疊加累積效應規律。可認為ANSYS生死單元技術模擬結果可靠,可將其作為實際施工參考,指導施工。但ANSYS模擬數據及3D3S模擬數據均略小于實測數據,原因如下:①采用ANSYS,3D3S分析時,均采用簡化的混凝土核心筒和鋼框架模型,未考慮實際核心筒內混凝土可能發生較大收縮徐變及鋼框架中鉸鉸連接處可能產生的變形;②未考慮鋼結構構件在生產和安裝過程中不可避免的構件尺寸偏差等;③模擬中對混凝土核心筒底部采用完全剛性約束,未考慮基底沉降影響;④未考慮實際施工時外部環境的荷載效應,如溫度、風荷載等。

此外,ANSYS模擬位移小于3D3S模擬位移,因ANSYS模擬時只考慮重力荷載,而3D3S模擬時考慮荷載組合效應,即重力荷載(分項系數1.35,組合系數1.0)與施工荷載(取1.5kN/m2,分項系數1.4,組合系數0.7)的組合。

2.4 方案優選

屋面桁架安裝完成后,需拆卸搭建的臨時支撐架。卸載過程中,涉及結構體系荷載情況、整體剛度及邊界條件等的變化,結構內力發生重分布。拆卸支撐后,屋面桁架由簡支狀態轉變為懸挑狀態,懸挑端可達16m,懸挑部分桁架桿件產生拉壓桿轉換,控制這部分桿件結構內力變化是保證整體結構體系安全的關鍵。因此,須模擬臨時支撐柱拆卸,確定合理的施工方案。

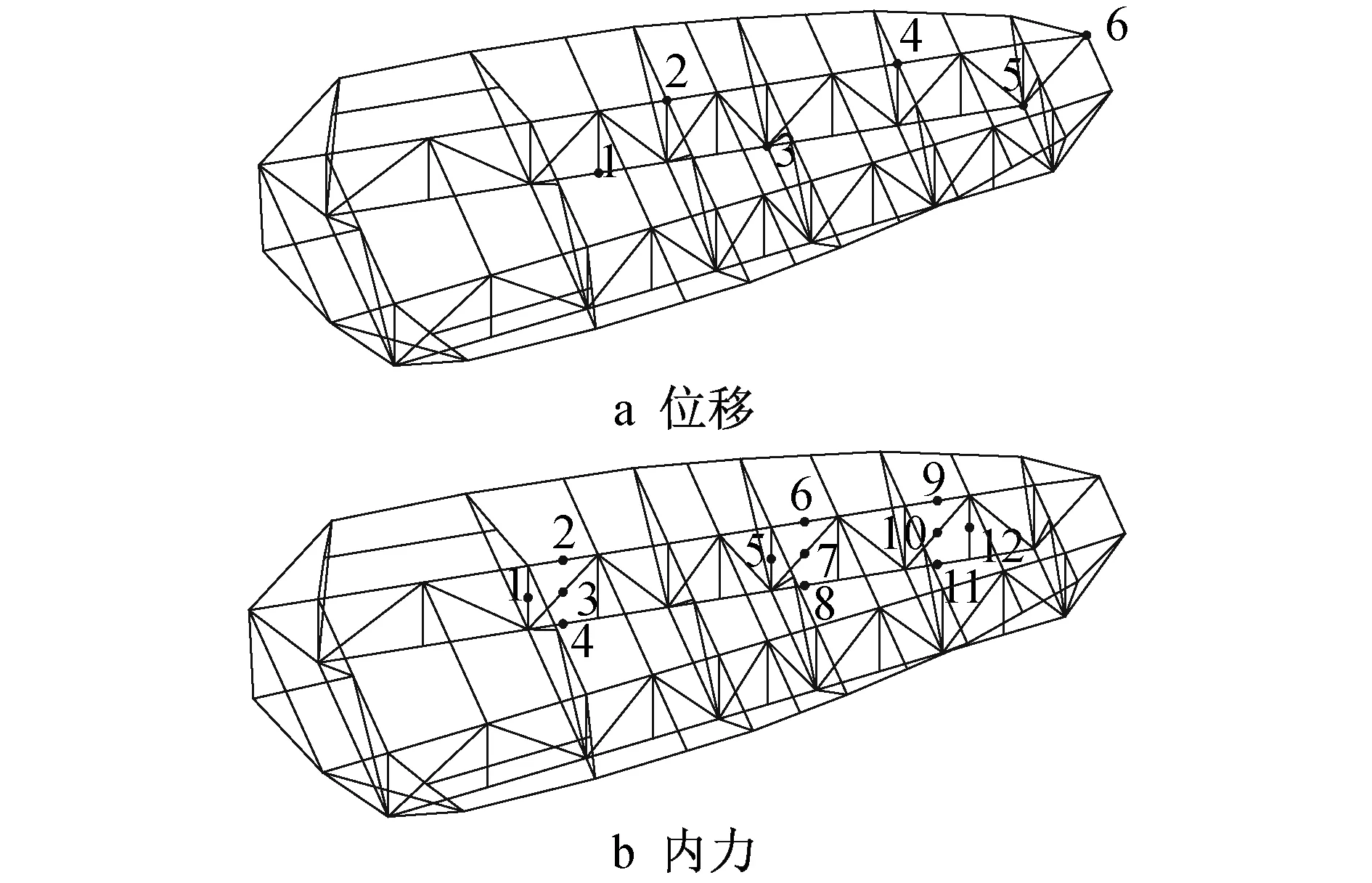

方案1為在2.3節所述施工順序第4步拆除臨時支撐柱。方案2為在屋面桁架安裝完成后,首層平臺梁安裝前拆除臨時支撐柱,接著按2.3節所述施工順序繼續施工,即在第3步拆除臨時支撐柱。為更直觀地顯示臨時支撐拆除時屋面桁架位移和內力變化,在屋面桁架上分別選取6個位移觀測點和12個內力觀測點。觀測點布置如圖3所示。

圖3 觀測點布置

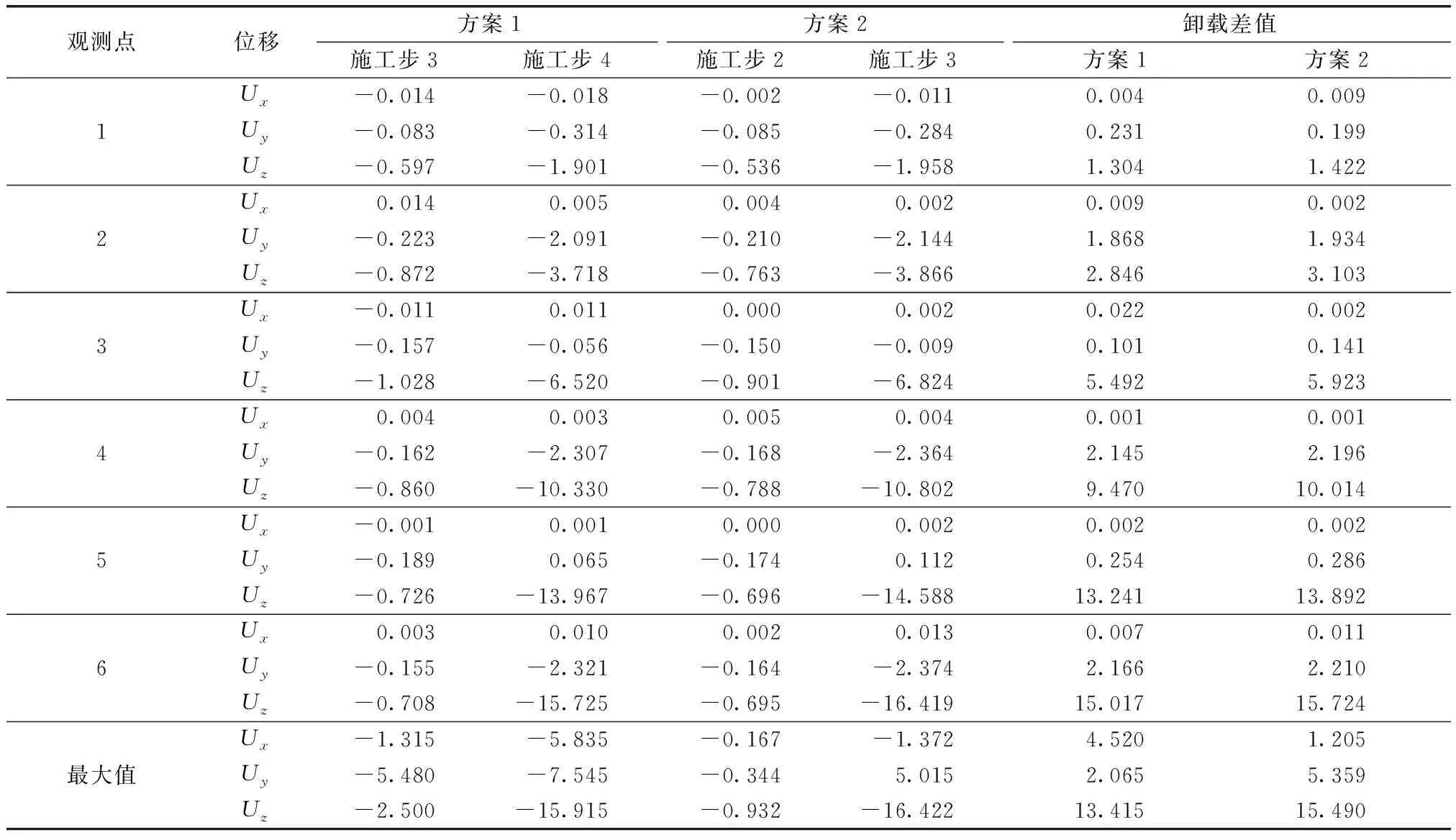

卸載臨時支撐后觀測點處位移和內力變化分別如表4,5所示。

表4 方案1,2拆撐過程位移對比 mm

表5 方案1,2拆撐過程軸向應力對比 MPa

3 結語

臨時支撐不同拆卸方案不僅會影響施工階段模型變形和內力,還會對最終整體結構模型受力和變形狀態產生一定影響。使用涉及接觸單元的生死單元技術提前對可行的施工方案進行模擬,結果符合實際結構力學狀態變化,可作為施工和方案優選的參照,從而避免施工過程中的安全事故。

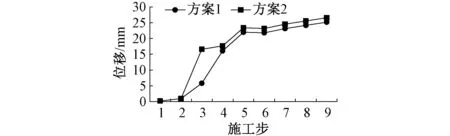

由表4,5可知,方案1,2拆除臨時支撐時桁架觀測點處的位移和內力變化值相比差距不大,豎向位移最大變化值為15.724mm,軸向應力最大變化值為28.525MPa,均在許可范圍之內。而總體上,方案2臨時支撐拆卸后,觀測點處位移突變值普遍大于方案1;方案2與方案1觀測點處應力突變值相差無幾。方案1,2計算結果最大值對比如圖4,5所示。由圖4,5可知,方案1桁架各步分析的最大合位移和最大軸向應力值較方案2均更小,因此,綜合來說方案1更優。故在第4個施工步卸載臨時支撐為較合理的施工方案。

圖4 方案1,2合位移最大值

圖5 方案1,2軸向應力最大值