大直徑雙層鋼板墻多吊點吊裝索具索力監測技術*

馬富巧,郭 力,陳 勇,趙 宇

(1.中國核工業華興建設有限公司,江蘇 南京 210019;2.東南大學土木工程學院,江蘇 南京 211000)

1 工程概況

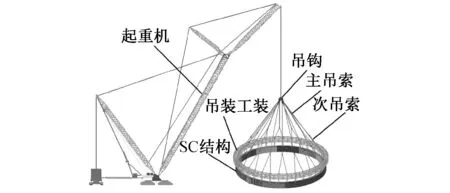

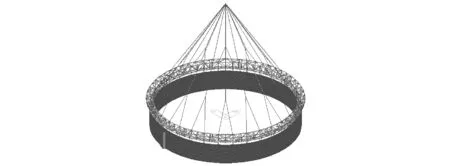

某電站采用由20mm 厚Q345B鋼板組成的大直徑環形雙層鋼板墻結構,內直徑45 770mm,外直徑47 970mm, 內外圈鋼板間采用φ20鋼筋進行焊接,單層高度3 000mm,雙層總高度6 000mm,總重達400t。在地面拼裝成SC結構模塊后采用專用吊裝工裝及索具實現高空就位,如圖1所示。

圖1 SC整圈結構吊裝示意

大直徑結構為超靜定結構,在吊裝過程中,由于密集分布的多吊點連接索具,索力分布不均勻,會導致結構局部受力過大,產生結構局部破壞,甚至發生整體破壞。因此,大直徑結構吊裝過程中,設計要求采取相應技術手段,以保證多吊點工況下密集分布的吊索索力在20%偏差范圍內。

2 監測系統設計選型

結構張拉及吊裝索具承力較復雜,國內外常采用磁通量傳感器組成的監測系統、拉壓傳感器測量系統、磁阻式傳感器測量系統、鋼絲繩張力測試儀系統等完成索力測量,上述測量方法測量要求高,大部分直接通過測量鋼絲繩自身固有屬性(頻率)實現,受測量信號取值的影響,監測精度不高,抗偏載能力不強,同時無法實現密集分布的多索具索力的同步監測,特別是吊裝作業過程中各吊裝索具索力為動態變化的過程,監測數據取值不易同步實現。

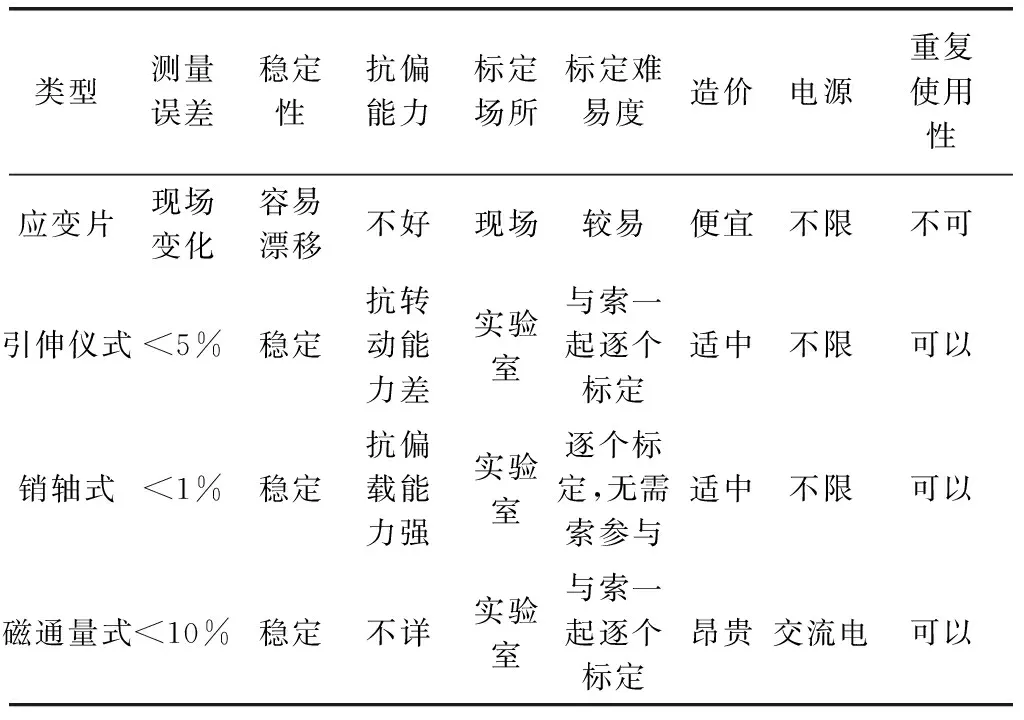

監測系統主要包括應變片、引伸儀式傳感系統、銷軸式傳感系統、磁通量傳感系統。4種監測系統特性如表1所示。

表1 監測系統特性

綜合比較,選取銷軸式索力傳感系統進行SC整圈結構吊裝過程索力監測。

3 監測系統工藝原理及構造

3.1 銷軸式傳感系統工藝原理

銷軸式傳感系統是近年發展起來的新型傳感系統,該系統核心部件為銷軸剪切式稱重傳感器(以下簡稱銷軸式傳感器),為承載器與稱重傳感器合二為一的集成化結構。電子吊秤、行車電子秤所用的銷軸式傳感器為這種結構的典型代表。

銷軸式傳感器實際上是1根承受剪力作用的圓軸,將雙剪型電阻應變計粘貼在凹槽中心位置。有2種組橋測量方式,即2個凹槽處雙剪型電阻應變計共同組成1個惠斯通電橋,或分別組成惠斯通電橋再并聯進行測量。銷軸式傳感器具有如下特點。

1)彈性元件為一整體圓軸,結構緊湊,幾何外形簡單,容易加工,具有很高的尺寸和形位精度。

2)銷軸截面具有很強的抗扭轉、抗彎曲能力,并且銷軸中性軸處的應力最大。

3)當銷軸承受垂直和水平彎曲時,彎矩為0的截面為同一截面。

4)與相關承力部件組裝容易,使用方便。

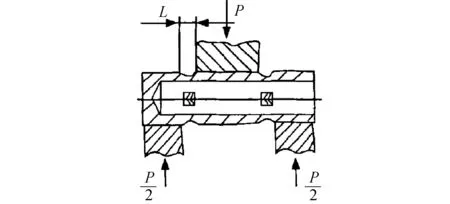

銷軸式傳感器可簡化為跨中受集中載荷作用下的簡支梁結構,如圖2所示(P為待測量的索力)。

圖2 銷軸式傳感器力學模型

由圖2可知,銷軸發生彎剪組合變形。當銷軸處于彎剪共同作用時,相當應力為:

σv=

(1)

式中:M,Fs分別為相應橫截面上彎矩和剪力;W為彎曲截面系數;A為橫截面面積。

由于M,Fs與力P間為線性關系,因此,式(1)可簡化為:

σv=kP

(2)

比例系數k可通過試驗標定得到。

式(1)中要求彎矩M和剪力Fs方向相互垂直,利用銷軸式傳感器進行索力測量時,要求索力必須沿固定方向。

測量過程中隨著吊裝過程的變化,索力方向也可能發生改變。為滿足索力方向與銷軸式傳感器測量方向相對固定,在吊索叉耳與銷軸間采用1個固定裝置,當吊索發生轉動時,帶動銷軸一起轉動,保證索力與銷軸式傳感器測量方向相對固定。

銷軸式傳感器采用銷軸外形雙剪切梁結構,具有抗偏載、抗扭曲、精度高等特點,是鋼絲繩張力的專用傳感器,起到稱重測力傳感器的作用,從而使整個稱重測力控制系統機械部件大大簡化。該傳感器測量精度高,系統誤差為5‰~1%。

3.2 監測方案設計

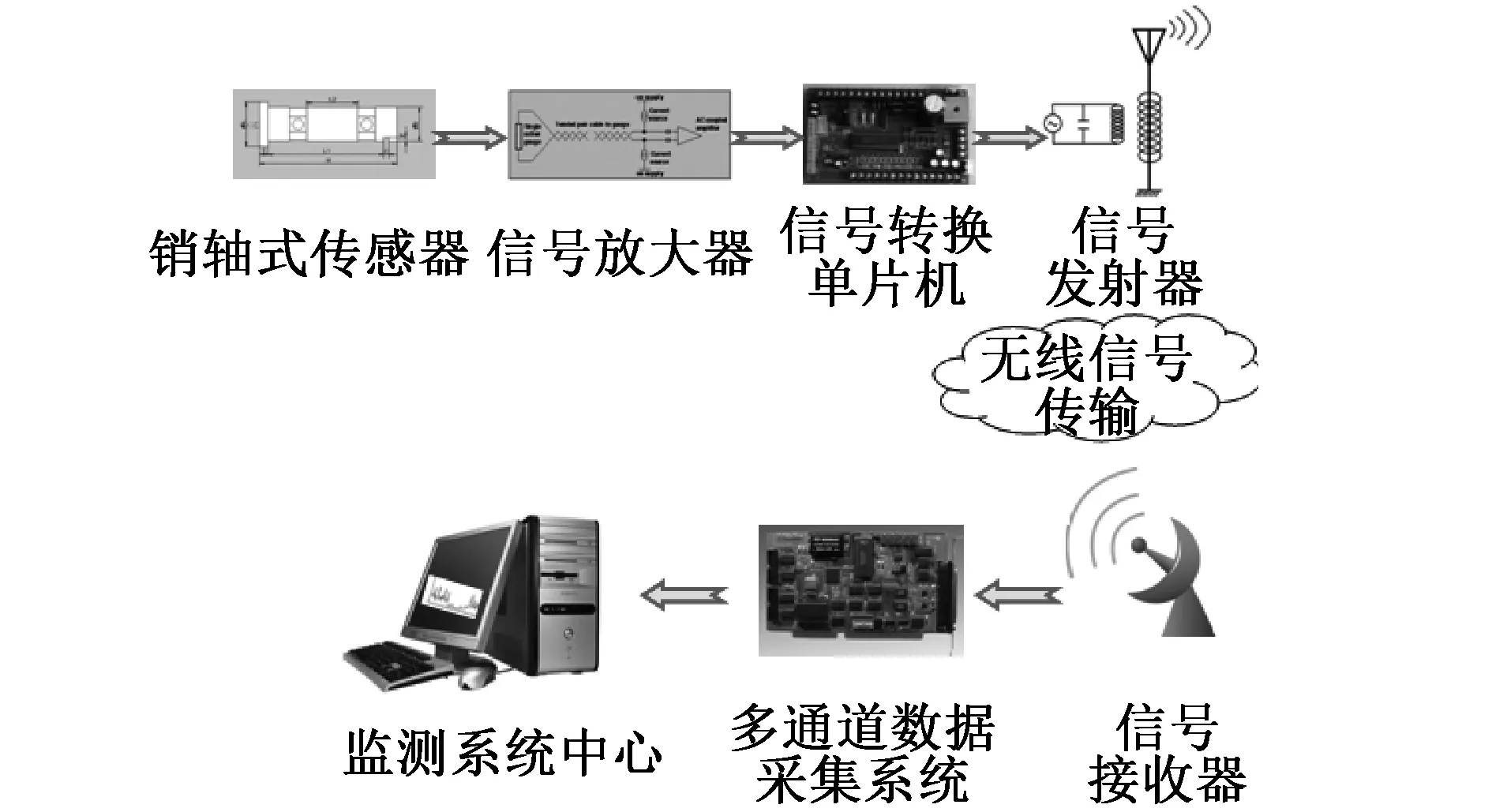

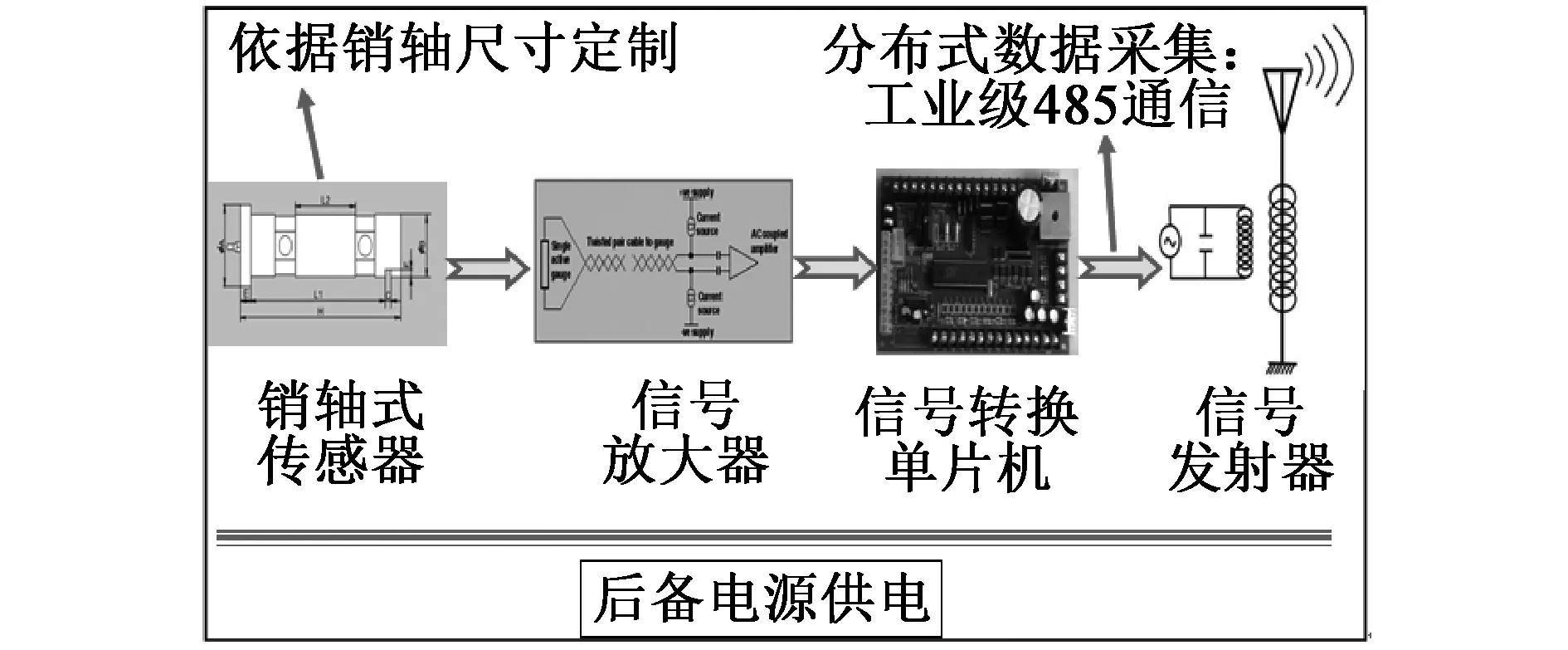

結構在吊裝過程中位置不斷變化,為實時監測索力,采用無線傳輸裝置,將所測量的索力傳輸至監控中心。監測系統由索力測量系統、信號轉換和傳輸系統、信號采集系統及信號處理和決策系統相關模塊構成,如圖3所示。

圖3 監測系統模塊構成

3.3 監測系統構造

監測系統測量與傳輸系統中的關鍵部分如圖4所示。其中,銷軸式傳感器依據吊索具中銷軸尺寸進行定制。定制的銷軸式傳感器逐個進行強度驗證試驗及索力測試精度標定。信號轉換單片機將測量和放大后的模擬式232接口信號,轉換成可高精度傳輸的數字式485接口信號,實現測量信號的無衰減高抗噪傳輸。為實現吊裝過程中索力實時監測,設置后備電源供電系統。

圖4 監測系統關鍵部分

結構吊裝時,在吊索與結構連接處安裝銷軸式傳感器,對吊索受力進行實時監測。

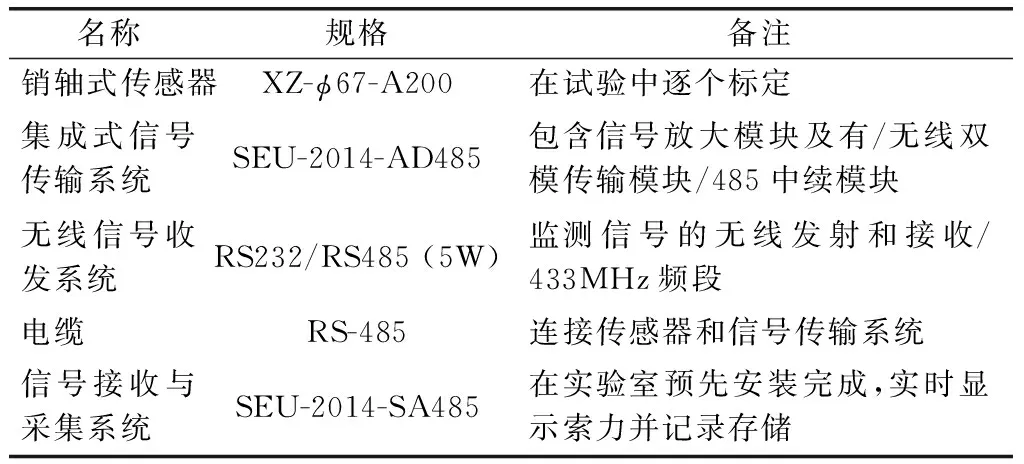

索力監測系統設備如表2所示。

表2 索力監測系統設備

4 監測系統應用

為驗證索力監測系統設計的合理性和科學性,結合SC結構整圈雙層模塊吊裝的實施進行測量系統應用實踐。吊裝工況如圖1所示,對SC結構吊裝過程中32根次吊索進行索力監測。

4.1 索力分析

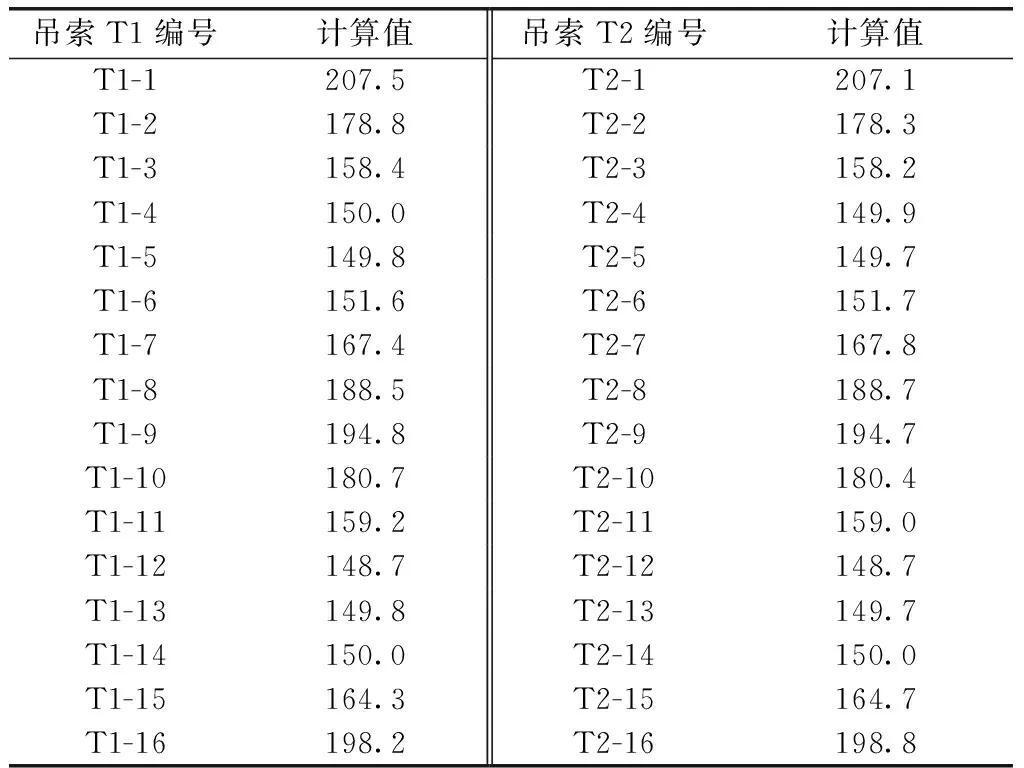

為分析吊裝過程中32根次吊索索力分布情況,依據設計圖紙建立計算模型,如圖5所示。吊裝采用環形管桁架吊裝工裝,吊裝工裝及擬吊裝SC結構模塊重約418t。模型計算時,SC結構施加節點荷載,吊裝工裝自重通過重力載荷進行施加。

圖5 次吊索索力分析模型

以結構模塊異形區為起點逆時針方向編號,依次為T1-1,T2-1,T1-2,T2-2,……,T1-16,T2-16,各吊索索力值如表3所示。此時總索力為5 395.1kN。

表3 各吊索索力計算值 kN

4.2 監測系統現場實施裝配

吊裝前,布置儀器,并加以調試。儀器布置過程可簡化為4個步驟:①按預定位置布置好機箱,并連接好采集機箱間的通信線;②布置采集機箱與傳感器之間的通信線,連接信號放大器和傳感器,檢查是否通訊正常;③安裝銷軸式傳感器及放大器,連接通信線,同時檢查監測系統上相應通道數據有無異常,若存在問題,須及時反饋并解決相應故障;④檢查無誤后,進行防水處理,整理固定通信線。

銷軸傳感器裝配在吊裝架與上部索具T1/T2連接處,每個吊耳處連接1件銷軸,對應吊索編號,安裝相應銷軸式傳感器。

1)銷軸穿入吊耳后及時連接數據線,通過引線連接銷軸式傳感器和集成式信號傳輸系統。

2)安裝、調試信號接收與采集系統,確保各通道與相應吊索逐一對應。

3)次吊索需根據編號及位置關系對應掛置,嚴禁出現編號與位置不對應現象。

4)依次完成信號轉換模塊及集成式信號傳輸系統專用采集機箱的連接與裝配。

5)通過引線連接銷軸式傳感器信號轉換模塊和集成式信號傳輸系統。

6)調整信號接收與采集系統時,檢查各通道與吊索的對應情況,確保信息收集的準確性。

7)安裝集成式信號傳輸系統備用導線,進行傳輸系統冗余備份。

4.3 索力監測

在SC結構模塊吊裝過程中,對次吊索受力情況進行監測,銷軸式傳感器收集索力值信號,利用信號放大系統、無線發射系統實時監測吊索應力,6min巡測1遍32根次吊索中的拉力,并在電腦上以動態圖形實時顯示監測結果,當索力偏差>20%時,調節次吊索,保證各索力偏差在20%以內。

吊索安裝完成并驗收合格后,收緊吊索至微受力,調試信號接收與采集系統并清零;施工過程中全程監測各吊點索力狀態,在逐級加載各階段自動記錄各索力值,數據處理中心對各階段索力分布形成圖表界面,重點觀測和預警超限吊點,以指導調整索力,全部索力在設計規定的范圍內方可起吊。

4.4 索力監測數據分析

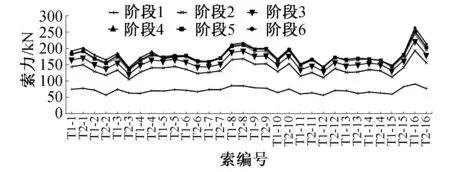

SC結構模塊吊裝分為6個階段,各階段索力分布如圖6所示。

圖6 各階段索力分布

在階段6,即SC結構模塊起吊離地階段,索力最大值為263.5kN,吊索編號為T1-16,最小值140.8kN,吊索編號為T2-3,各索力與相應理論設計值偏差在10%以內的吊索有25個,偏差在20%以內的有31個。T1-16吊索偏差>20%,最大偏差為24.82%,其他各索力與理論設計值的偏差均在允許范圍內。

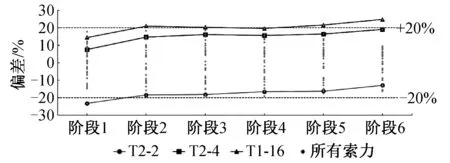

隨著起吊重量的增加,各索力的分布不均勻性開始顯現,在結構異形區和配重區索力偏大。各階段索力偏差變化趨勢如圖7所示。由圖7可知,大部分索力與理論設計值偏差在20%內。

圖7 各階段索力偏差變化趨勢

5 結語

密集分布的多索具索力監控系統采用銷軸式傳感器進行索力測量,通過數據采集和無線傳輸及交換,能快速實現計算機輔助處理得出各階段各時點索力。系統生成的索力分布數據能可靠指導索力偏差調節,實現密集分布多索具索力下的大直徑結構安全吊裝作業。采用該監測系統指導吊裝索力偏差調整科學可靠。

大直徑雙層鋼板墻采用專用環形管桁架吊裝工裝實現多吊點吊裝時,在保證吊裝前各索力分布大致均勻且吊裝架下部吊索受力同步的情況下,吊裝過程中各次吊索索力值與理論設計值接近,除配重和異形區域等特殊位置吊索外,其余各部位次吊索索力均能實現吊裝設計規定的索力偏差控制在20%范圍內。