餐廚垃圾處理及臭氣系統改造的思考

徐勤云

(浙江愛科樂環保有限公司,浙江 杭州 310030)

0 前言

該餐廚垃圾處理項目于2015年建成并調試運行,至今已運行5、6年,餐廚垃圾處理采用“預處理+加熱提油+厭氧發酵+沼氣凈化利用”工藝[1],處理規模:200t/d;除臭系統采用“酸洗+堿洗+光催化”工藝,總設計風量為50000m3/h。

該餐廚垃圾處理項目建設時國內餐廚垃圾處理技術處于起步階段,技術成熟性較低,現狀工藝流程路線復雜[3]。根據實際運營情況,由于漿料加熱、水力除渣及立式提油機等設備對后續厭氧產沼貢獻較小且這些設備為高濃度臭氣產生源,因此實際運營過程中上述設備均未使用,存在設備冗余情況,導致車間內須除臭換氣空間體積大。因此,須對現狀工藝做出優化調整,以提升餐廚垃圾處理效率,同時為臭氣處理系統提升改造提供空間。

該項目餐廚垃圾處置過程中會產生并散發惡臭氣體,其感官體現為綜合性惡臭異味。除臭系統也已嚴重影響了周圍居民的正常生活,曾多次遭到周圍居民的投訴;環保要求日趨嚴格;業主單位對臭氣濃度排放限值提出了更高的標準。因此,須對現狀除臭系統進行提升改造以滿足各方需求。

1 工藝簡介

1.1 餐廚現存工藝簡介

餐廚垃圾經運輸車輛運至處理廠,經過地磅稱重后由車輛運至預處理車間內的接收料斗處。該項目設置2套物料接收系統,考慮到餐廚垃圾中水分及雜質較多,每臺料斗底部設置1套三螺旋給料機。料斗底板為多孔結構,并且在接收料斗底部設置瀝水收集池,用于收集餐廚垃圾在輸送過程中所瀝出的有機漿液,然后泵送至沉砂池,沉砂清液通過漿液緩沖池提升泵提升至漿液加熱罐,經蒸汽直噴加熱至80℃左右,由三相提油進料泵提升至三相離心機進行提油。

接收料斗中的餐廚垃圾,經螺旋輸送機提升進入自動分選機,自動分選機的主要功能是對餐廚垃圾中的塑料、織物及硬質不易破碎的無機物如金屬等無機雜物進行分離,同時對餐廚垃圾中的食物殘渣進行漿化處理產生有機粗漿料。餐廚垃圾進入自動分選機后,垃圾中的固體有機物(食品、骨頭、木竹等)和易破碎的重物質(貝殼、玻璃、瓷片等)被自動分選機內特殊的轉錘破碎并排出,而其中輕物質(塑料、織物等)和不易破碎的金屬等雜質由于轉錘的特殊設計則沒有被完全粉碎,被輸送至尾端排出,排出的塑料、織物、金屬等雜物與固渣一起外運進行填埋處理。

經過自動分選制漿作用后,物料呈漿料狀,通過漿料輸送泵送入濕熱水解裝置。濕熱水解裝置的主要作用有2點:首先對有機粗漿料加熱后,有利于油脂回收工藝環節最大化回收油脂;其次,在高溫和攪拌作用下,粗漿料中的固態有機質能最大化地分離,進入液相,同時也減少后續固液分離環節的固相量。升溫后的物料進入固液分離機I型進行固液分離,部分固態有機質也會在固液分離時溶入液相。經過固液分離產生的有機漿液與瀝液合并進入沉砂池除砂礫,隨后進入油脂回收與提純系統,砂礫定期由挖機清理至運渣車上外運進行填埋處理(運至專業處置場所)。

與瀝水一起除砂礫后的漿液進入漿液加熱罐,由三相提油進料泵提升至臥式三相提油機,將漿液中的油脂、固渣以及有機漿液分離。分離出的有機漿液暫存于餐廚三相漿料收集罐;粗油脂暫存于餐廚粗油加熱罐,經加熱靜止排水后泵入餐廚毛油儲罐;固渣經三相出渣螺旋輸送機提升至廢渣出料螺旋輸送機,與固液分離出料一起輸送至固渣運輸車,由固渣運輸車運至庫區進行填埋處理(運至專業處置場所)。

1.2 除臭現存工藝介紹

該項目現存除臭凈化工藝簡介如下。

1.2.1 洗滌凈化工藝

洗滌凈化工藝,利用臭氣中的某些物質與配置溶液產生中和反應的特性,如利用呈堿性的氫氧化鈉和次氯酸鈉溶液中和臭氣中硫化氫等酸性污染物,利用呈酸性的硫酸溶液中和臭氣中的氨等污染物,利用水洗滌吸收易溶于水的污染物。

化學洗滌法應配備必要的附屬設施,如溶液貯存裝置、溶液輸送裝置、排出裝置等,對部分特征污染物的凈化效率較高,但與藥液不反應的污染物組分無法去除。

1.2.2 高級氧化凈化工藝

空氣處理領域的高級氧化凈化工藝,一般是在輻射能(如光能)的作用下,將氧、水轉化為極具活性的氧自由基,通過對惡臭物質的氧化去除作用來去除惡臭氣體中的部分污染物。典型應用的高級氧化法有離子法和光化學氧化法2種。離子法,利用離子發生器通過高壓脈沖技術電暈放電,使離子發射管產生電場并發射特定波長,使空氣中部分氧分子離子化,形成有極高化學活性的正、負離子氧群和強氧化性自由基。臭氣分子與離子氧群混合,離子氧群將甲硫醇、氨、硫化氫等致臭污染物降解成臭氣閾值高的物質,以減少惡臭(異味)。

2 存在問題

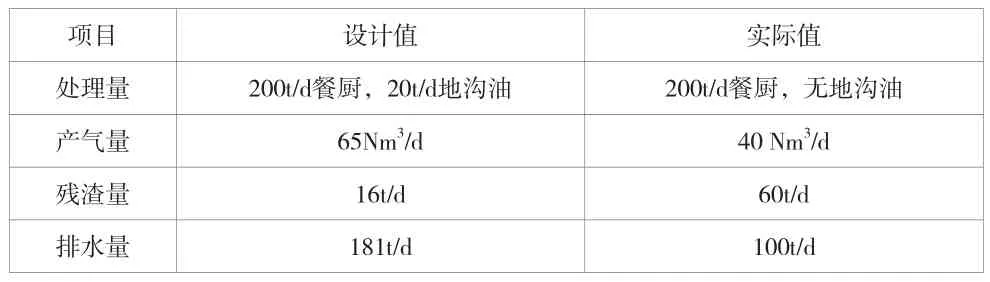

該項目建設時間較早,當時餐廚垃圾處理技術剛剛起步,采取的工藝流程較為復雜,技術成熟性欠佳,臭氣擾民問題逐漸凸顯,阻礙了該項目的正常運營。該項目實際運營數據與當初設計數據對比如表1所示。

表1 實際運營數據與設計數據對比表

從表中可以看出,實際產氣量低于設計值,實際殘渣量高于設計值,表明實際物料性質與原設計存在一定差別。另外,原設計工藝流程冗長,目前廠區存在較多冗余設備,各個子系統存在問題如下:1)餐廚垃圾接收系統。目前餐廚垃圾接收系統運營正常,料斗接收罩因銹蝕出現了一定程度的破損導致臭氣逸散;2)自動分選系統。預處理漿料加熱裝置、固液分離機對后續厭氧產沼貢獻較小且是高濃度臭氣產生源,目前已經停用,自動分選出的物料直接進入位于現狀沼渣脫水車間的螺旋擠壓系統;3)油脂回收與提純系統。物料經固相水力除渣系統后分離出的有機質含量較低,對后續厭氧產沼貢獻較小,因此固相水力除渣系統未使用;4)沼渣脫水系統。板框脫水系統人工消耗大,勞動強度高和作業環境差,已經停用;5)沼氣凈化及利用系統。整體系統正常運行,其中沼氣脫硫系統因采用濕法脫硫工藝存在堵塞及臭氣逸散問題;6)地溝油接收與提純系統。地溝油系統因前端沒有地溝油原料暫未啟用。7)現狀除臭系統運營時間較長,不滿足嚴苛的排放指標要求;因此,須對現狀工藝做出優化調整,以提升餐廚垃圾處理效率,同時為臭氣處理系統提升改造提供空間。

3 改造技術方法

3.1 餐廚工藝改造路線

根據實際運行情況,預處理工藝段中“漿料加熱+固液分離+機械打漿”對后續厭氧產氣貢獻較小且這些設備為車間高濃度臭氣產生源,為提高餐廚垃圾處理效率,降低運行成本,控制臭氣,在“預處理+加熱提油+厭氧發酵+沼氣凈化利用”整體工藝路線不變的前提下[2],將現有預處理工藝由“自動分選+漿料加熱+固液分離+機械打漿+三相提油”優化為“自動分選+螺壓脫水+三相提油”。餐廚垃圾處理規模為200t/d 。

根據總體工藝流程,本次提升改造項目工藝系統較現有工藝系統變化如下。

3.1.1 物料接收系統

該系統主要是接收并緩存餐廚垃圾,該系統無變化。

3.1.2 自動分選系統

該系統主要是對餐廚垃圾進行預處理,通過自動分選機去除餐廚垃圾中塑料袋、金屬、砂石、玻璃等無機雜質,同時通過特殊設計的轉錘對餐廚垃圾中的食物殘渣進行漿化處理,產生有機粗漿料從下部多孔板排出。根據實際運營情況并考慮后續除臭系統,該系統變化如下:拆除漿料加熱裝置、固液分離機、固渣應急出料輸送機,新增螺旋擠壓脫水機2臺(置于沼渣脫水車間內)。自動分選出的塑料等無機物質由雜物輸送裝置輸送至打包機外運處置,自動分選出的有機粗漿料通過專用的漿料柱塞泵輸送至螺旋擠壓脫水機。螺旋擠壓脫水機產生的固渣外運處置,液相泵送至預處理車間內的自動除雜機后進入固液分離漿液罐,然后進入油脂回收與提純系統。

3.1.3 油脂回收與提純系統

該系統的主要設備功能為將漿液中的油脂分離,使毛油純度達到95%左右。根據實際運營情況,該系統變化如下:新增三相提油機1臺,原有三相提油機位置不變,拆除三相粗油加熱罐和立式提油機。從固液分離漿液罐和毛油加熱罐過來的物料分別進入三相提油機進行提油,產生含水雜率小于5%的毛油,毛油泵送至室外毛油罐緩存;同時產生含水率在80%左右的固渣,剩余的有機料液泵送至厭氧消化系統。

3.1.4 固相水力出渣系統

固相水力除渣系統主要功能為固液分離后殘渣及三相提油后殘渣進一步處理,充分回收固相中有機質。本次提升改造工程取消固相水力出渣系統。

3.1.5 厭氧消化系統

該系統對預處理后的餐廚垃圾進行中溫厭氧消化,消化池反應溫度35℃,消化進料含固率3%~6%,該系統降解餐廚垃圾中的揮發性懸浮物(VSS),產生沼氣。根據實際運營情況,該系統變化如下:沼渣脫水將板框壓濾機更換為離心脫水機。

3.1.6 沼氣利用系統

該系統主要對厭氧消化產生的沼氣進行脫硫處理和儲存。根據實際運營情況,該系統變化如下:沼氣脫硫由濕法脫硫變更為干法脫硫。

3.1.7 干法脫硫系統簡介

根據實際運營情況,該提升改造工程擬將現有濕法脫硫系統更換為干法脫硫系統。該工藝段擬采用冷凍法以降低沼氣中的水含量。當沼氣溫度降低時,沼氣中的飽和水蒸汽就會冷凝成水,通過自排水的方式從沼氣管道中排放出來,從而達到沼氣脫水的目的。初始沼氣經冷干機脫水后,進入干法脫硫系統,將沼氣中的硫化氫脫除至20 ppm以下,經過凈化處理后的沼氣,進入雙膜干式貯氣柜暫存。干法脫硫是指通過脫硫劑去除沼氣中的硫化氫。在常溫下沼氣通過脫硫劑床層,沼氣中的硫化氫與活性氧化鐵接觸,生成三硫化二鐵,然后含有硫化物的脫硫劑與沼氣中的氧接觸,當有水存在時,鐵的硫化物又轉化為氧化鐵和單質硫。這種脫硫再生過程可循環進行多次,直至氧化鐵脫硫劑表面的大部分孔隙被硫或其他雜質覆蓋而失去活性。

脫硫反應為 Fe2O3·H2O +3H2S→Fe2S3·H2O + 3H2O再生反應為 Fe2S3·H2O +1.5O2→ Fe2S3·H2O + 3S。

再生后的氧化鐵可繼續脫除沼氣中的硫化氫,上述2個公式均為放熱反應,但是再生反應比脫硫反應要緩慢。為了使硫化鐵充分再生為氧化鐵,工程上往往將上述2個過程分開進行。

根據前面章節所述的工藝流程優化,設備設施優化主要內容:①移除打漿機、滾筒篩、固液分離機、漿料加熱裝置等冗余設備,為工藝優化提供空間;②在現有過濾器位置處安裝第3臺提油機,滿足增加漿液的提油需求;③螺旋擠壓設備安裝至板框車間,預處理系統出渣由預處理車間變更為沼渣脫水車間,以減少出渣時高濃度臭氣外溢的情況。據實際運營情況,該提升改造工程擬將現有濕法脫硫系統更換為干法脫硫系統。④沼氣利用單元拆除濕法脫硫系統,更換2座干式脫硫塔及配套。

3.1.8 干法脫硫注意事項

脫硫劑在塔內再生時應設置進空氣管,配在線氧監控。應定期檢查干法脫硫塔前后硫化氫濃度、沼氣壓力變化,當達不到設計要求時應更換脫硫劑或進行脫硫劑再生。當采用塔內脫硫劑再生時,應關閉沼氣進出口閥門,打開旁通管路和放散管路閥門;當采用在線脫硫劑再生時,應根據沼氣中硫化氫含量確定空氣摻混量及空氣流速,塔內溫度應低于70℃,脫硫塔出口處沼氣中氧含量應小于1%。進行2~3 次再生后,應及時更換脫硫劑。更換脫硫劑時操作人員應戴防毒面具,通風。廢脫硫劑堆放在室外空地上時應適當澆水,防止產生自燃,廢脫硫劑的處置應符合環境保護的要求,將廢脫硫劑存放在指定地點,避免污染地下水,數量大時可送回硫酸廠。

3.2 除臭系統改造路線

除臭系統由原“酸洗+堿洗+光催化”優化改造為“生物處理(含預洗)+3級化學洗滌(酸、堿、氧化)+干式吸附過濾”。總設計風量為50000m3/h。主要除臭控制原則如下:1)除臭控制應盡可能避免產生源的臭氣逸散,減小臭氣產生源的空間,以密封臭源位置的點源、面源為先,將臭氣密封在較小的空間里,然后通過除臭收集系統從較小的密封空間進行抽氣,從而經濟有效地控制臭氣。2)車間內氣流應由新鮮空氣向臭氣源流動,隨著密封環境的抽氣,室外新鮮空氣,從污染濃度較低環境流向濃度較高環境,最后在靠近臭氣源位置被收集,形成密閉空間的抽吸風量平衡,同時使整個空間的空氣得以置換,從而降低空間的臭味。

根據以上原則,臭氣主要控制與收集策略如下:①通過對部分可限制臭源的密封、隔斷,減少臭源與周邊環境空氣接觸,以減少臭氣外散。②本次改造須拆除現有風管,通過重新布置風管,優化氣流組織,提高臭氣收集效率,有效控制臭源臭氣外散,改善車間內工作環境。③選用組合式除臭設備,確保在有效用地空間內除臭處理效率高,降低除臭處理后外排臭氣的臭氣濃度 。

改造后除臭凈化工藝采用“生物處理(含預洗)+3級化學洗滌(酸、堿、氧化)+干式吸附過濾”,各級處理工藝簡介如下。

3.2.1 生物處理凈化工藝

生物處理凈化工藝,主要利用微生物降解臭氣中的惡臭污染物,氣體流經生物活性濾料,濾料上附著的微生物就會分解致臭物質,將被處理臭氣中的部分惡臭污染物吸收,轉化為相應的二氧化碳、水、硫酸、硝酸和其他無臭無害小分子。

3.2.2 洗滌凈化工藝

改造后洗滌凈化工藝如下。該改造設計包括三級洗滌,第一級洗滌采用酸式塔進行,洗滌液為硫酸,該級洗滌利用硫酸溶液中和臭氣中的氨等污染物;第二級洗滌為堿液洗滌,洗滌液選用呈堿性的氫氧化鈉和次氯酸鈉溶液,堿液的作用是中和臭氣中硫化氫等酸性污染物;第三級洗滌為水洗滌,該級洗滌利用水洗滌吸收易溶于水的污染物。洗滌設備采用圓形洗滌塔,配套溶液儲罐、循環泵等設施。

3.2.3 干式吸附過濾凈化工藝

干式吸附過濾凈化工藝,利用多孔性固體物質作為吸附劑,惡臭氣體氣流通過吸附劑時,部分污染組分被吸引到固體表面并濃集保持在吸附劑上,從而達到臭氣凈化的目的。吸附法可分為物理吸附(如活性炭吸附)和化學吸附過濾(如高錳酸鉀、氫氧化鈉、磷酸等干式化學濾料)2種。

4 結論

該餐廚項目工藝及除臭系統的提升改造,解決了工藝的設備冗長、耗能高且產沼量少的問題;除臭效果也明顯改善,并最終達標排放。具體提升改造結果如下:1)該項目餐廚工藝方面,經過此次工藝改造,沼氣產量基本達到原設計值,節約耗電量291kW·h,節約占地空間約400m2,設備故障率降低約60%。2)除臭方面,鑒于該項目的項目背景、項目敏感性,結合業主要求,該工程排氣筒以較嚴的《惡臭污染物排放標準(征求意見稿)》(GB 14554-201□)各惡臭污染物排放指標作為項目驗收指標,臭氣濃度以排放指標<300(無量綱)作為項目驗收指標,驗收全部合格。