某電動汽車饋能懸架設計及其發電效率仿真

李長玉 林嘉蓉

(廣州城市理工學院汽車與交通工程學院,廣東 廣州 510800)

0 引言

近日發布的《新能源汽車產業發展規劃(2021-2035年)》中提到,經過未來5年發展,中國新能源汽車的年生產銷售額將要占汽車總量的25%,即新能源的年銷量將達到700萬輛。汽車的傳統被動懸架無法根據車輛運行狀況自動調節,因此在行駛過程中不能同時滿足車輛的操縱性和平順性,并且傳統被動懸架減少振動的過程中白白浪費掉了很大一部分的能量,因其通過阻尼器將懸架振動能量轉化為熱能,這與現代社會提倡的“節能減排”背道而馳[1-3]。因此當下汽車行業的研發難題是如何將車輛行駛過程中懸架振動能量有效轉換為車輛可利用的能量。饋能型主動懸架或許能解決該難題,這是一款同時具備饋能和減振效果的懸架。這款懸架安裝了能量回收設備,可將懸架中的振動能量轉化為車輛其他部件可利用的能量,有利于汽車的節能環保,又能兼顧汽車的行駛操縱性和平順性,非常符合當下社會對節能環保的時代要求。

該文對直線電機式饋能懸架的彈性元件、導向機構、減振器、直線電機進行設計計算,并使用三維建模軟件CATIA進行懸架各部件的建模。最后利用COMSOL軟件進行仿真分析,計算直線電機式饋能懸架的效率。

1 直線電機式饋能懸架建模

1.1 饋能懸架的類型及選取

饋能懸架主要分為機械式和電磁式2種。機械式饋能懸架指使用適合于懸架的機械傳動機構將受到路面激勵時車輪產生的振動能量傳給液壓的儲存罐,在需要時放出儲備能量用來減少車身和車輪的振動和能量消耗。該裝置回收再利用能量的過程如下。1)進油過程:懸架伸展時,饋能裝置中的增壓包開始工作,使液壓油從油箱經過閥門(饋能裝置中所有閥門都為單向)和輸油通道輸進饋能液壓缸的上部分空間,即為進油過程。2)饋能過程:懸架壓縮時,饋能液壓缸中的活動活塞具有向上活動的能量,上部空間有壓力,使閥門打開,油液經過閥門油通道進入蓄能器,即為饋能過程;與此同時饋能裝置提供饋能阻尼力給簧載質量,蓄能器中存儲積累的液壓能可以提供給車輛上液壓耗能部件。

電磁式饋能的原理從物理本質上來講,就是將線圈和磁場安裝在簧載質量和非簧載質量上,二者用機械傳動機構連接。機械傳動機構有多種,如齒輪齒條式、滾珠絲桿式、曲柄連桿式以及直線電機式等[4-5]。

1.1.1 齒輪齒條式

當汽車受到道路激勵產生振動能量時,齒輪齒條機構可以將懸架的線性運動轉變成電動機轉子的旋轉運動,運用該原理驅使電動機發電,并存儲和再使用此電能。該機構在1995年被人提出。

1.1.2 滾珠絲桿式

由于滾珠絲桿機構是無間隙配合,因此傳動效率和能量反饋效率都比較高。又因為滾珠絲桿和電機需要布局在同一直線上,結構尺寸不同于傳統減振器,所以具有易于安裝、安裝空間小的優點。但不足之處是,該懸架的關鍵部件滾珠絲杠和饋能電機制造成本高。

1.1.3 曲柄連桿式

在傳統懸架上加設曲柄連桿機構,曲柄連桿機構將懸架的線性運動轉化為電動機轉子的旋轉運動,以驅使電動機發電,并最終存儲和再利用該電能。但是該懸架存在缺點:一是曲柄連桿式懸架依然采用傳統減振器,懸架振動能量大部分以熱能的形式白白浪費掉,饋能效率不高;二是曲柄連桿機構體積大,占用空間大,安裝非常不方便。

1.1.4 直線電機式

當汽車受到路面激勵產生振動時,直線電機將車身的縱向振動能量轉化為電能,并最終存儲和再利用該電能。再利用電能時,將電能轉換為線性運動,以此提供阻尼力給懸架。

分析以上幾種可選的饋能懸架結構方案,電磁式饋能懸架更適合用于實際生產生活中,因此該文研究中采用直線電機式的電磁式饋能懸架結構。

1.2 懸架主要參數的選取及確定

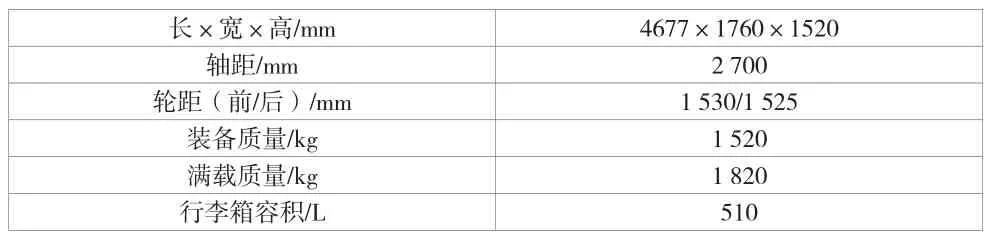

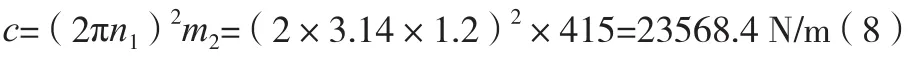

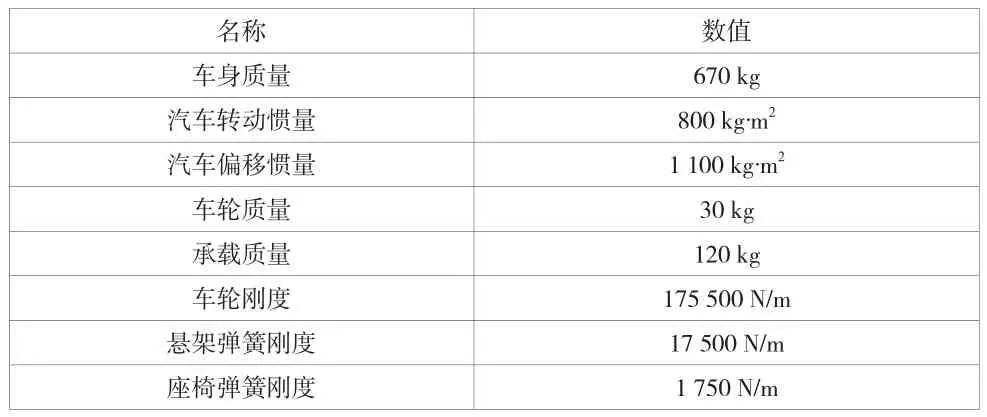

該研究選取某純電汽車進行設計計算,車輛具體參數如下[6],見表1。

表1 車輛的具體參數

計算懸架的靜撓度fc,指當汽車滿載時懸架上的載荷Fw與懸架剛度c之比。

現代汽車的質量分配系數ε近似取1,前車身固有頻率n1(又稱偏頗)計算如下。

其中c1為前懸架剛度,m1為前懸架的簧載質量。當懸架的彈簧特性為線性方程時,前懸架的靜撓度fc1計算如下。

其中g取9.8。將式(3)代入式(2)中計算如下。

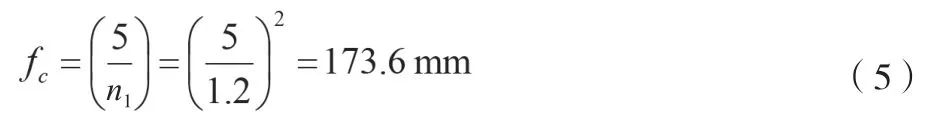

滿載時,前懸架偏頗要求為1.00Hz~1.45Hz。取n1為1.2Hz,根據公式計算如下。

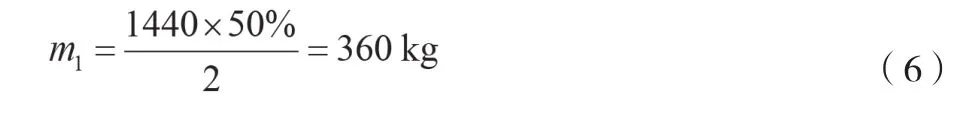

懸架的動撓度fd,指車輪中心相對車身的最大形變位移,對于乘用車,fd取70mm~90mm。該研究取d=80mm。已知整車整備質量m=1520 kg,取簧上質量1440 kg,簧下質量80kg。空載時前軸單輪軸荷取50%則前懸架的簧載質量m1的計算如下。

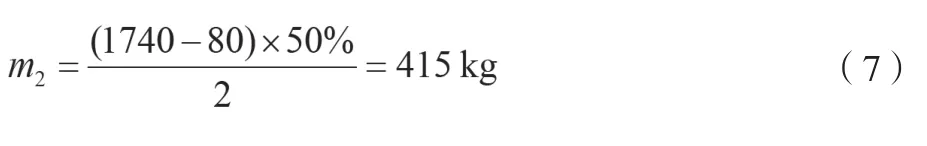

滿載前軸單輪軸荷取50%,則后懸架的簧載質量m2的計算如下。

懸架剛度計算如下。

直線電機線圈電流需要密度適中且有一定阻力,當電流在線圈中流動時,電流會發生損耗,線圈溫度升高。可通過增加線圈直徑和減少電流的疏密程度來減小電阻,但需要改善線圈材料和改變線圈的數量。增加線圈面積可以增強鐵芯的磁密度和勵磁電流大小。通常直線電機取3A/m2~7A/m2。

1.3 饋能懸架三維建模

該文采用CATIA軟件對該電動汽車饋能懸架進行三維建模建立的模型主要機構包括懸架螺旋彈簧、懸架導向機構、懸架導向機構和直線電機。該軟件是法國達索公司發布的一款的解決多項方案的軟件。作為PLM協作解決方案的重要組成部分,通過建模協助工程師們研發未知的模型。從1999年開始它逐漸成為世界上最受歡迎的產品開發系統。是汽車行業的標準,是歐洲、北美和亞洲頂級汽車制造商使用的核心系統。該軟件在汽車的外型、車身及發動機設計等方面具有獨特優勢,并為各種車輛的設計和制造提供了端對端的解決方案。該軟件涉及3個關鍵領域:產品、加工和人員。該軟件的可擴展性和并行工程能力可以極大地縮短產品上市時間。

軟件使用步驟:1) 首先打開CATIA軟件,單擊開始菜單,查看下拉列表,可以看到CATIA分為很多的大模塊,有基礎結構、機械設計、外形設計以及分析與模擬等,最常用的為機械設計以及外形;2) 單擊機械設計,彈出一系列小的模塊,其中有最常用的零件設計、裝配設計以及工程制圖,零件設計用于零部件實體;裝配設計用于將各部件裝配在一起,形成總成或產品;工程制圖用于將3D模型轉化為2D工程圖;3) 以零件設計為例“依次單擊開始>機械設計>零件設計,進入零件設計草圖,左上角為零件的樹形結構圖,包括3D坐標平面xy、yz、zx平面。創建的實體會生成在零件幾何體中;4) 右邊為工具欄,包括用于創建實體特征的所有命令,最常用的命令為草圖命令、凸臺命令、凹槽命令等,草圖命令用于創建3D實體的草圖;5) 選擇XY平面,單擊草圖命令,進入草圖界面,可以看到草圖界面包括創建二維草圖的所有命令包括直線、輪廓、樣條線、矩形、圓以及約束命令等。在使用的過程中,首先通過繪制草圖的形狀,然后通過約束命令對形狀進行約束,然后退出草圖,對草圖進行最基本的拉伸、旋轉、對稱等命令的操作,這樣就可以完成最簡單的CATIA實體建模。

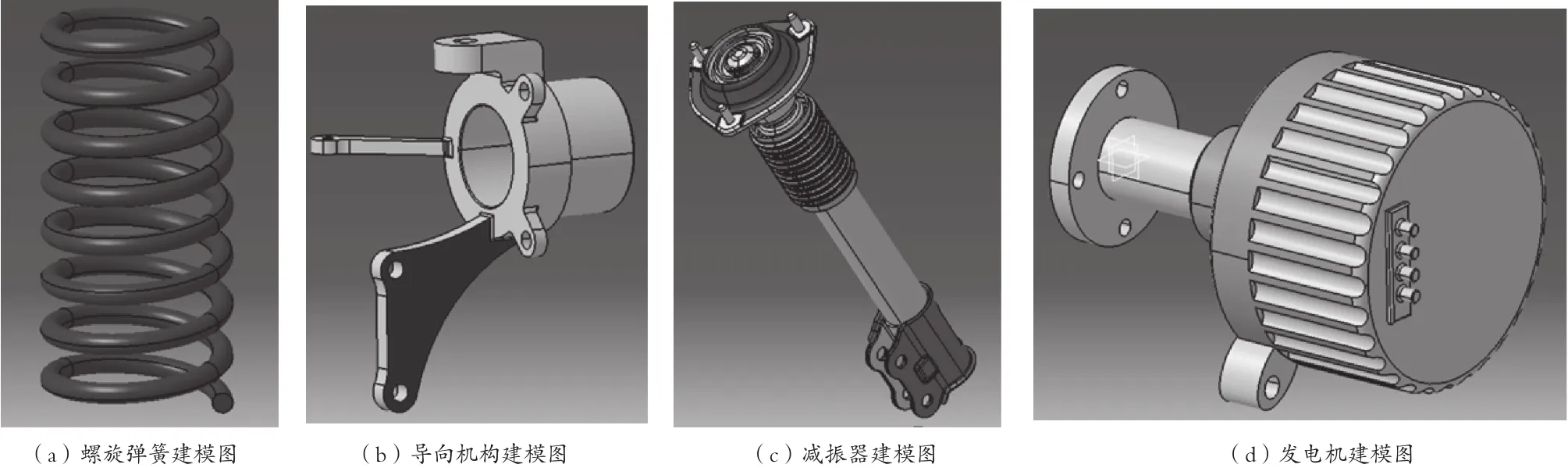

其中零部件圖和饋能懸架系統裝配模型圖分別如圖1和圖2所示。其中圖1(a)為懸架的螺旋彈簧,在汽車運行過程中起到緩沖的作用。圖1(b)為懸架的導向機構,在汽車運行過程中起到導向的作用,圖1(c)為汽車減震器,工作過程中油液耗散的能量可以起到減震的作用,圖1(d)為饋能懸架的直線電機模型。其作用是通過作動器帶動發電。

圖1 饋能懸架零部件圖

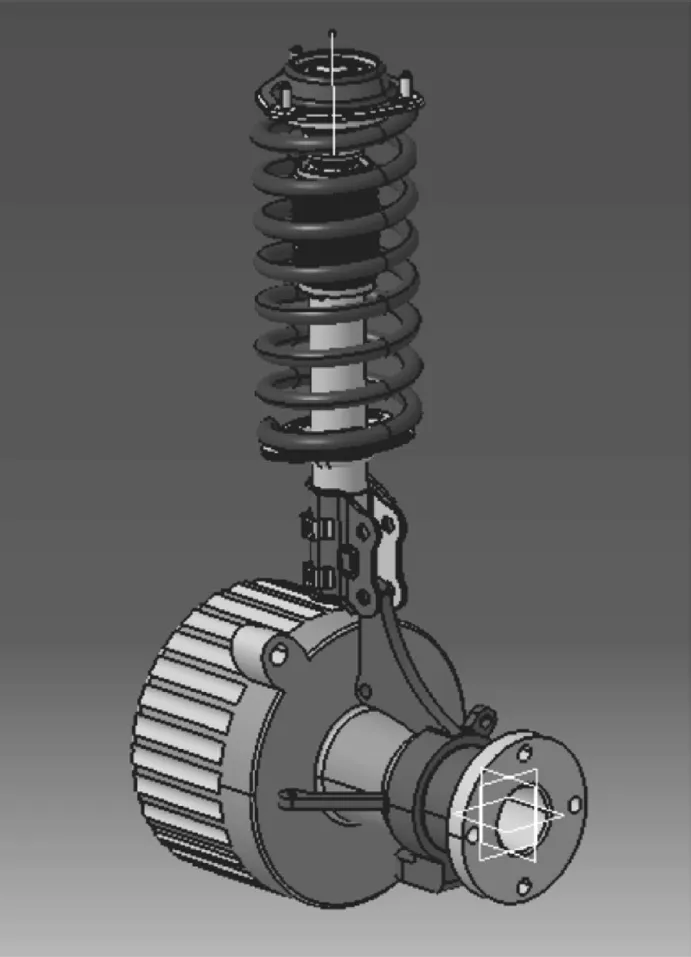

使用CATIA的裝配設計功能,導入設計好的各部件模型,使用約束功能,建立饋能懸架系統裝配模型。裝配好的模型如圖2所示。圖2的裝配關系減震器在螺旋彈簧中心。發電機在整個懸架底部,工作時通懸架懸架振動,通過作動器帶動發電機發電。

圖2 饋能懸架裝配圖

2 饋能懸架電機仿真

為了清晰體現饋能懸架的性能,設置凹凸高度為4 cm,寬度為7.5 cm,持續路面顛簸,道路輪廓線設為矩形波函數。另外,設車輛行駛的平均速度為40 km/h,道路激勵在車輪的底端,只假設左側的車輪在不平的道路上行駛。參數設置見表1[7]。

表1 COMSOL仿真參數表

從仿真的結果來看,可以觀察到車輛左前輪和左后輪的道路激勵情況和前后輪勵磁的相位差。在給定的道路激勵下,橫向搖動的旋轉比俯仰的旋轉要大很多。橫向搖動、俯仰通過分析,在正弦的道路激勵振幅即X=20 mm,圓形頻率ω=20rad/s的工作狀況條件下,車輛和車輪的自身頻率越靠近道路激勵頻率,車輛的加速度越大,導致汽車的乘坐舒適性越低。道路傳遞振動的能力越高以及懸架饋能越高,二者成正比。當車身自身頻率與道路激勵頻率相同時,汽車的乘坐舒適性最低。證明在確定汽車的懸架動撓度和輪胎載荷的情況下,懸架的饋能效率和車輛車身加速度之間存在直接關系。因此在確保汽車的乘坐舒適性的前提下,饋能懸架最大程度地回收受到道路激勵時產生的振動能量,提高饋能效率。仿真結果表明,當汽車在受到正弦的道路激勵行駛時,道路激勵頻率與車身加速度存在一定關系,輸入作動器中的能量與直線電機輸出的能量也存在一定關系。道路激勵頻率越大,懸架饋能輸出的能量越大,并且經過直線電機將機械能轉化成電能的效率也越高。然而,這是以犧牲汽車的乘坐舒適性作為代價的。當道路不平坦度、振幅增大時,饋能懸架的阻尼性能也會降低。主動懸架的關鍵在于使用主動控制來達到主動懸架的下一個狀態,如果將主動懸架的控制算法添加到主動控制邏輯中,使饋能懸架具有主動懸架的反饋和性能。這樣對汽車振動能量回收再利用,饋能懸架比其他形式的懸架具有優勢。

3 結語

該文對電動車的饋能懸架做了介紹。對直線電機式饋能懸架各部件的設計進行計算,用CATIA軟件完成了各部件的建模與組裝。然后利用仿真軟件對懸架動力學模型進行仿真模擬分析。結果表明,懸架系統的各參數選擇合理,可以滿足設計要求。研究過程仍然存在很多不足:1)仿真模擬需要在不同的條件、不同的道路坡度下進行,研究懸架的性能,并在駕駛條件下采用控制策略來控制車輛的俯仰角,避免導致汽車中的“點頭”現象;2)在車型選取、各零部件的參數確定時,應該更全面計算有關數值。改善直線電機結構、懸架參數和饋電電路參數,提高懸架的饋能效率。