基于遍歷原則電能計量設備測試技術研究

趙雪松 謝倩嫻 尹仕紅 侯 婧 張日取 石金保

(1.深圳供電局有限公司計量管理所,廣東 深圳 430223;2.華立科技股份有限公司,浙江 杭州 310023)

0 引言

隨著智能電網的快速發展,智能計量設備在運行過程中的各類質量問題逐漸顯現,故障率較高對能源計量及貿易結算造成了一定的不良影響[1]。全國各智能計量設備廠家在電能計量設備的質控方面開展了一些研究工作,包括整機性能測試、可靠性試驗及對標測試等,相關研究包括以下3個方面:1) 從環境剖面和任務剖面入手,提出了可靠性評價建議方案。2) 開展了基于元器件應力法的可靠性預計與基于加速壽命試驗和加速退化試驗相結合的可靠性試驗。3) 提出了設計智能電能表電應力可靠性試驗平臺,實現基于宿主的嵌入式軟件覆蓋測試系統。

目前行業內暫時沒有以產品硬件測試技術為對象的研究和總結,該文嘗試對智能電能表在硬件設計過程中存在的易忽視和失效的問題進行具體分析,結合可靠性領域、行業內先進研發流程和已有的物聯網配電系統檢測、測試等技術為智能電能表的測試提供參考。

1 硬件測試概述

該文以目前現場運行的智能電能表硬件測試為例,介紹智能電能表通用硬件測試概念和測試流程,同時結合智能電能表的特性和設計要求等進行探討[2]。

1.1 硬件測試概念

硬件測試是為了發現問題而執行操作的過程,其最終目的是為了證明設計環節是否存在問題且盡可能找出設計的錯誤或缺陷,并通過技術手段消除錯誤與缺陷,達到提升產品設計質量的目的。硬件測試分類較多,可將測試方法分為黑盒測試和白盒測試[3-4]。

1.2 硬件黑盒測試

硬件黑盒測試是將產品當成一個黑盒子,對其施加各種應力,驗證產品的應力耐受度,同時,在應力條件下暴露一些產品設計的隱患或缺陷。

常見的黑盒測試內容有機械性能試驗、電磁兼容試驗、氣候影響試驗、電氣性能試驗、安規性能試驗、防護試驗和可靠性試驗;包括靜電、浪涌、高溫、低溫、溫度循環、沖擊、濕度、振動及振動組合、跌落、輻射、粉塵、腐蝕、霉菌、阻燃、紫外線、鐵屑、軟壓、靜壓、機械沖擊、折彎、摩擦和老化等多項試驗。

從上述測試項目可知,硬件黑盒測試對暴露智能電能表存在的隱患具有一定作用,但由于電表各種失效模式對各種應力的響應各不相同,而黑盒測試所施加的應力種類有限,同時黑盒測試為抽樣測試,因此無法消除因批次間差異而造成的影響,通過目前的統計數據可知,黑盒測試暴露產品隱患或缺陷的效率有限且投入巨大。

1.3 硬件白盒測試

硬件白盒測試是將產品打開,測試產品內部每條線、每個電源、每個接口以及每個時序余量,除了觀察波形外,還對每個波形的各項指標進行測量,驗證波形參數是否滿足預期設計。

對于產品開展硬件白盒測試的復雜度來說,硬件白盒測試一般分為信號級(PI、SI)、器件級(應力、多電源)、電路級(電源、復位和接口)、單板級(熱測試、故障注入/容錯性測試和條件突變)以及系統級(超規格)等5個層級,每上升一層級,測試復雜度及應力交叉呈幾何級數提高,對測試人員的專業知識能力有較高的要求。

1.4 硬件測試方法的優缺點對比

硬件測試方法根據產品的階段、適用范圍及對測試人員要求的不同,硬件黑盒測試和硬件白盒測試方法的適用范圍及優缺點對比見表1[5]。

表1 硬件測試方法的優缺點對比

從表1可知,硬件白盒測試是把產品打開,切實地測試產品的每條電路、每個電源以及接口的信號和時序,除了常規的波形之外,對波形/時序的各項指標進行測試,分析波形是否滿足設計預期,并通過設置余量(降額),保證在抽樣測試時消除因批次間差異而造成的影響,保證長期大量生產的穩定性;同時,對智能電能表的可靠性進行分配,以減少該方法的主觀程度。

1.5 目前行業內硬件白盒開展情況

隨著智能電能表的日益發展和智能電網對產品功能、性能、質量及可靠性的要求不斷提升,目前已有部分國際知名企業的產品研發部門出現測試人員多于開發人員的現象,各生產廠家也越來越重視對硬件的測試,近年來,在產品加工階段對硬件測試工作的投入也逐步加大,但仍處于發展階段,硬件白盒的測試流程、測試環境及測試標準所存在的問題還未得到整體解決。同時由于硬件測試人員需要對產品物料選型、原理設計、PCB布局、環境適配性以及功能適宜性等設計過程進行全局把控,因此硬件白盒測試對測試人員的技術能力水平有較高的要求,行業內資深的硬件測試人員較少,主要為硬件研發人員自行調試、測試,未進行系統、規范地測試[6]。

2 基于遍歷原則的硬件白盒測試方法

遍歷原則是根據一定規律,不反復地訪問樹中的每個節點,其遍歷過程實質上是將樹這樣的非線性結構按一定規律轉為線性結構。通過構建智能電能表硬件白盒測試樹(測試項目),基于遍歷原則開展硬件白盒測試,可盡早地發現設計存在的隱患及缺陷。

2.1 基于FTA構建智能電能表的硬件白盒測試樹

2.1.1 硬件白盒測試樹

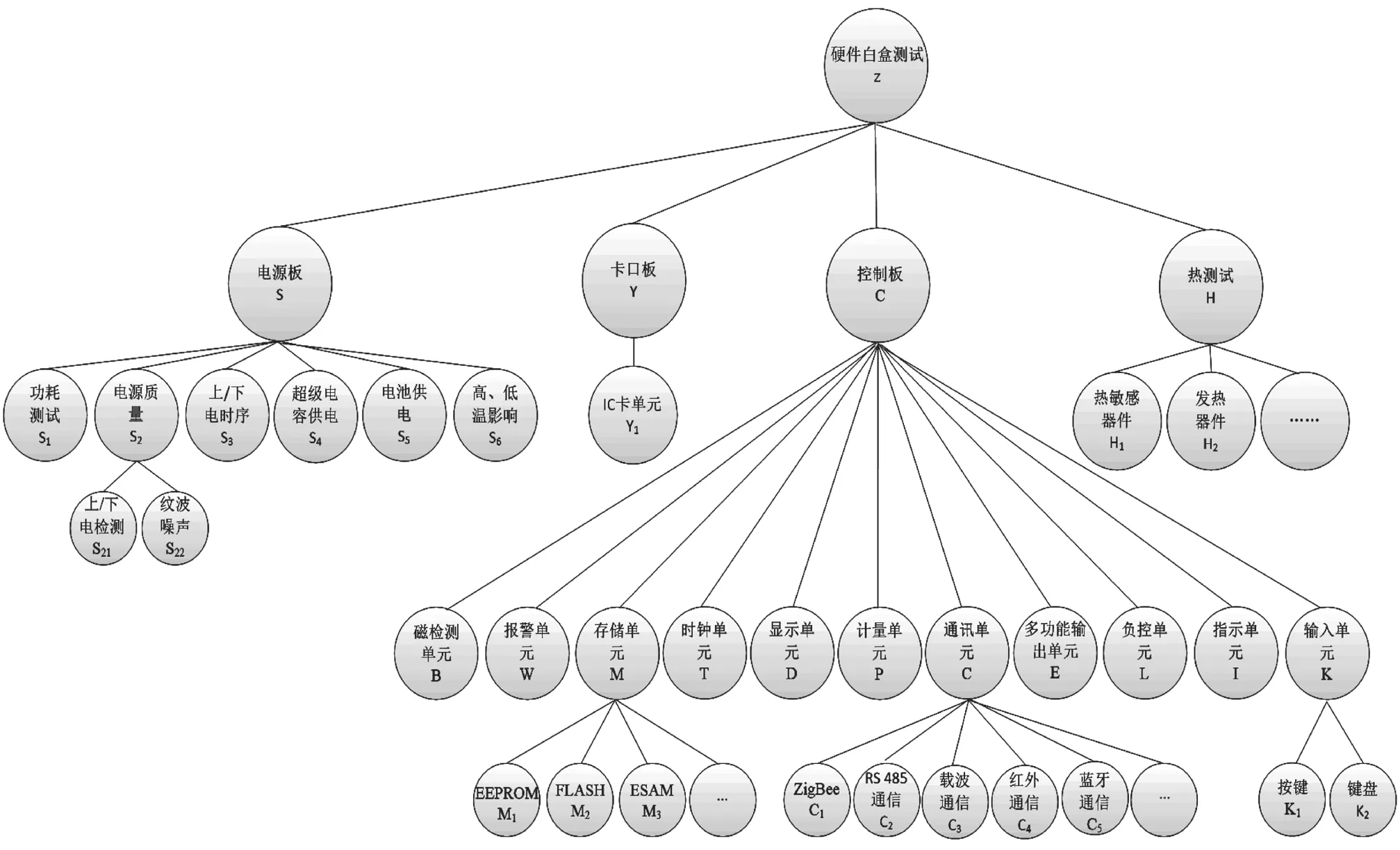

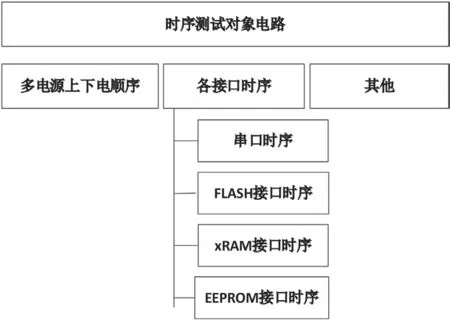

參考目前行業內其他產品,對智能電能表進行分析,基于FTA構建硬件白盒測試樹,如圖1所示。

2.1.2 智能電能表硬件測試樹

智能電能表硬件設計一般為單板設計,按功能一般劃分為電源板、控制板(功能板)以及卡口板等3個單板。電源板為主電源、輔助電源、超級電容供電電源以及電池供電電源等。控制板(功能板)根據功能分為控制、計量、顯示、通信、存儲、負控、按鍵、檢測(磁檢測、電壓檢測等)、按鍵、報警以及多功能輸出等單元電路設計。卡口板一般為IC口電路設計,主要用于滿足預付費等功能需求。硬件白盒測試還要進行相應的熱測試,熱敏感器件包括熱敏、電解電容、電池、MCU、存儲器以及晶振等。發熱器件包括穩壓器、錳銅以及互感器等。

2.2 遍歷原則的智能電能表硬件測試樹

圖1給出了一般硬件白盒測試需要遍歷的測試樹,使用后根次序遍歷樹路徑如下。

圖1 智能電能表硬件白盒測試樹

S1S3S21S22S2S5S6SBWM1M2M3MTDPC1C2C3C4C5CELIK1K2K H1H2HZ

通過上述遍歷路徑對智能電能表硬件進行全遍歷測試,確保智能電能表的所有硬件全部被測試,從而發現設計存在的缺陷或隱患,以盡早對設計進行完善。

3 硬件白盒測試

智能電能表包括電源、計量采樣、顯示、通信、存儲、負控、按鍵、磁檢測以及報警等多個單元,各單元的復雜程度不同,且部分元器件的性能缺乏一致性,因此通過有經驗的測試人員對各單元電路進行遍歷測試、評價是保證硬件設計質量的有效方法。

基于產品實際及測試結果數據統計,智能電能表硬件白盒測試出來的設計隱患或缺陷一般分布于信號質量、電源質量及信號時序,為驗證測試結果和設計更改驗證,硬件白盒測試主要測試項目為信號質量測試、電源質量測試、時序測試以及單元電路測試。

3.1 信號質量測試

信號是表示消息的物理量、運載消息的工具以及消息的載體。其中,電信號可以通過幅度、頻率以及相位的變化來表示不同的消息。其中某一因素的變化就會導致消息失真。

3.1.1 信號分類

對信號進行分類的方法很多,信號按數學關系、取值特征、能量功率、處理分析、所具有的時間函數特性以及取值是否為實數等進行分類,可以分為確定性信號和非確定性信號(又稱隨機信號)、連續信號和離散信號(即模擬信號和數字信號)、能量信號和功率信號、時域信號和頻域信號、時限信號和頻限信號以及實信號和復信號等,該文所描述的信號一般為數字信號與模擬信號,如圖2所示。

圖2 信號分類

在智能電表的設計中,數字信號多為時鐘、總線及差分等各類信號,而模擬信號一般為RS 485通信信號。

3.1.2 單端數字信號測試指標

智能電能表的大部分信號為單端信號,其信號質量的高低將決定智能電能表運行的穩定性。對各信號進行梳理歸納,得到的單端數字信號指標如圖3所示。

一般智能電能表的信號均為單端信號,根據圖3可知,單端信號一般有幅值、時間以及邊沿等3個相關參數,由于產品所使用的不同型號規格器件具有差異性,因此信號質量指標為一個范圍,不應該為一個固定值。

圖3 單端數字信號參數

3.1.3 信號質量測試示例

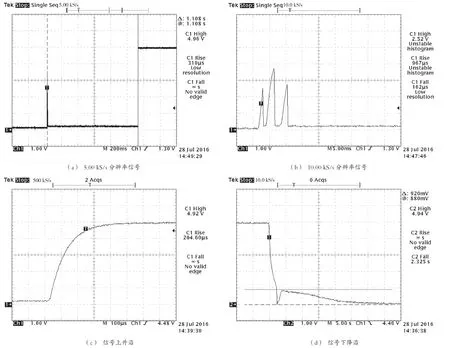

該文以某型號智能電能表的某型號計量芯片的RST信號為例。在Ua1(芯片)復位信號RST質量測試中,上電時RST有2.52 V、10 ms的脈沖,下電有0.88 V回溝,如圖4所示。

圖4 計量芯片RST信號質量測試結果

3.1.3.1 問題分析

信號質量問題較為嚴重,智能電能表上電時復位處于不定態,可能會使計量芯片產生不必要的計費信號。

3.1.3.2 建議

參考電路設計,建議適當加大電容值或者將光耦的上拉電阻改為下拉電阻。

3.2 電源質量測試

智能電能表的電源設計一般為線性電源和開關電源,目前現場運行的智能電能表的電源絕大多數為線性電源,其對AC線路整流,生成DC,然后進行濾波穩壓,為后面各使用端供電。該文所描述的電源為各器件的電源,包括線性電源。

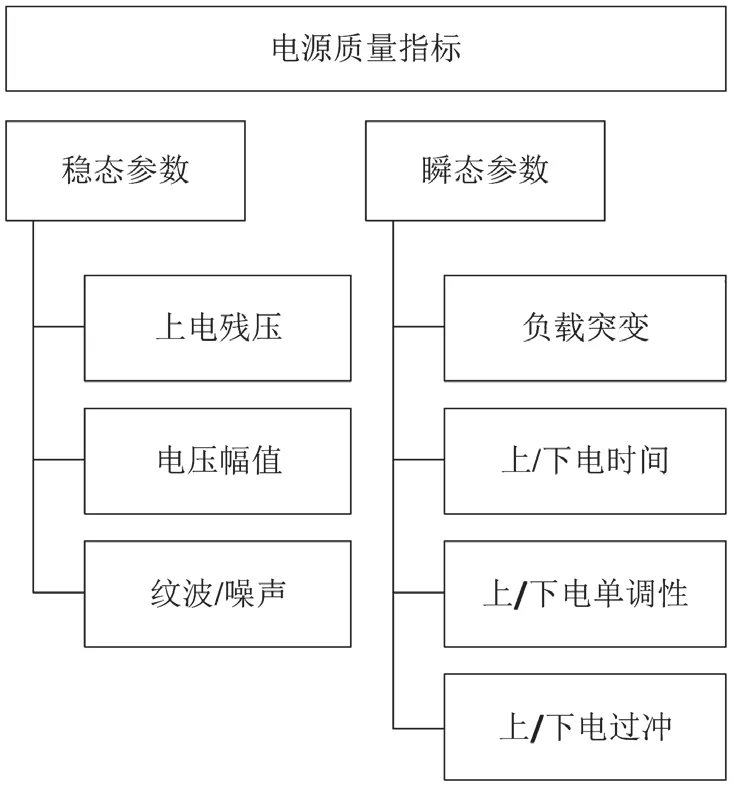

3.2.1 電源質量測試指標

電源質量指標包括穩態、瞬態2個部分,如圖5所示,其影響因素為負載及輸入電壓是否穩定。

圖5 電源質量指標

3.2.2 電源質量測試示例

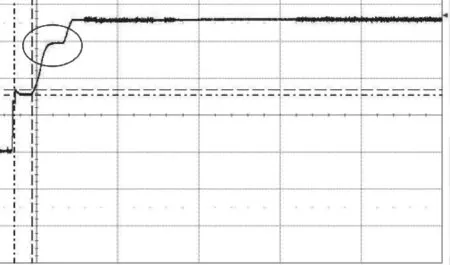

以信號質量測試示例中的某型號智能電能表為例,對住控制芯片的電源質量進行測試。在標準情況下,MCU(主控制器)上電時的電壓曲線應為線性上升,但測試某款智能電表MCU上電時的電壓曲線如圖6所示。

圖6 電源質量測試結果

3.2.2.1 問題分析

MCU電源存在臺階,造成該現象的原因如下:1) 可能因為電源設計的容量不足,在施加重負載時拉低了電壓。2)MCU內部負載開啟較快,將電源鉗位,此時主芯片可能處于臨界狀態,數據可能丟失。

3.2.2.2 建議

應該調整電源芯片的緩啟功能,改善上電波形,穩定MCU芯片的電源。

3.3 時序測試

因為產品在上下電過程中需要進行一系列的數據保存/備份等操作,所以必須在適當的時間進行適當操作,如果操作時序出現邏輯錯誤,那么智能電能表的數據可能出現紊亂或死機。

3.3.1 時序測試電路對象

時序測試電路對象如圖7所示,時序測試對各種接口操作展開測試。

圖7 時序測試電路對象

信號時序測試主要用于測試器件輸入時序,例如串口、Flash接口、xRAM以及EEROM接口等IIC、SPI信號數據建立及保持的時間。該測試主要參考器件手冊AC時序參數,選擇測試時序所需要的信號,測量信號間的時間關系,判斷是否滿足器件手冊要求。

3.3.2 時序測試示例

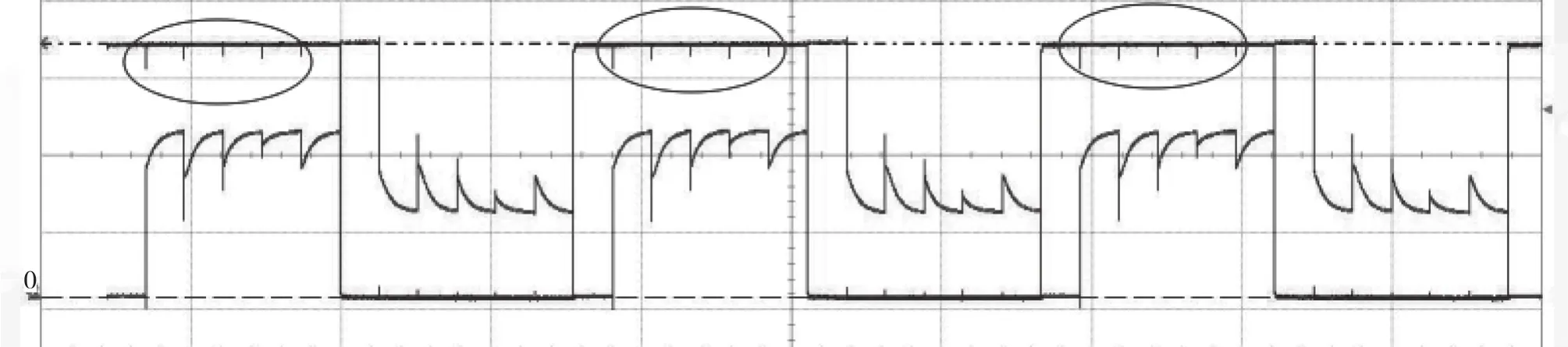

以信號質量測試示例中的某型號智能電能表為例,對其進行時序測試,在+5.7 V電源上/下電時間測試中,上電下電都有多個回溝,如圖8所示。

圖8 時序測試結果

問題分析:上電時,不斷地“打嗝”,可能會造成誤操作,需要結合MCU的復位信號對其進行分析;下電時,MCU不斷切換開關狀態,也可能會造成誤操作。

建議:調整電源檢測信號,應該關閉MCU,電表進入低功耗狀態,如果MCU不能進入低功耗狀態,那么需要對外部設計電路進行改進,調整電源芯片的緩啟功能 ,改善上電波形。

3.4 單元電路測試

根據產品的功能及硬件電路的歸類,可將單元電路分為上述智能電能表,例如電源、計量、顯示、存儲以及通信等共20多個單元電路,各單元電路的指標與要求均不盡相同,需要各單元相互配合以構成整機的性能、功能,從而滿足設計要求。

3.4.1 單元電路測試內容

單元電路測試內容如圖9所示。

圖9 單元電路測試內容

一般根據硬件測試要求,單元電路測試主要從電路和方法維度2個維度開展相關測試工作,從電路維度開展的測試項目有電源電路、復位電路、IGBT電路以及接口電路等,而從測試方法維度開展的測試項目有故障注入、條件突變、溫升測試以及最惡劣情況等。測試時根據實際情況,可能將2種維度結合,以達到實際測試的效果。

3.4.2 單元電路測試示例

以信號質量測試示例中的某型號智能電能表為例,對其液晶顯示單元進行測試。

液晶顯示驅動信號測試如圖10所示,按器件規格書及設計要求,液晶顯示驅動信號順滑無毛刺,實際測得信號有毛刺,不滿足要求。

圖10 液晶顯示驅動信號測試結果

問題分析:液晶顯示驅動信號不滿足要求,在現場運行中存在液晶抖動或不顯示的風險,還存在液晶黑屏的風險。

建議:重新對液晶進行選型或調整液晶驅動去偶電容量及匹配電阻,優化液晶驅動電路的信號質量,使液晶驅動信號質量滿足要求。

3.5 測試結論

由上述測試結果可知,該型號智能電能表通過硬件白盒測試發現存在較多設計問題,其電源、信號、時序及單元電路均存在隱患,性能、功能層面均存在較高風險,例如計量不正常、死機和不能正常拉合閘等異常,如果不對相應的設計進行更改,那么其實際運行過程中將出現很多隱患。

4 結語

該文提出了一種基于遍歷原則的智能電能表硬件綜合測試方法,闡述了如何盡早發現硬件設計過程中可能存在的各類缺陷,同時提供了一種智能電能表硬件評估方法和指標,為智能電能表的設計階段隱藏故障提供測試參考。

示例結果表明基于遍歷原則的硬件白盒測試方法能夠客觀完整地反應智能電能表設計質量所存在的缺陷,并提出相應的設計更改建議,提高了產品的設計質量。