水利水電工程壓力管道制作

段杰

云南水利機械有限責任公司 云南 昆明 650000

1 概述

近年來,鋼襯鋼筋混凝土管已成為我國快速發(fā)展的新型結構,主要用于高水頭,高速水利和水電項目。在工程中,如果電力隧道較長,為了降低工程成本,減少土石方開挖,通常采用聯(lián)合供水的方法,使用岔管節(jié)省資源。通常,分岔管位于壓力管靠近設備的一端。內(nèi)部水壓較高,水流和受力條件較為復雜,分岔管為復雜的空間組合結構。因此,分岔管的設計應根據(jù)電站的具體情況分為一次和二次,并在各個方面進行最大程度的協(xié)調(diào)。

2 岔管的制作技術

2.1 岔管制造工藝

制作工藝流程如下:

計算機放樣→制作岔管模型→號料、拼板→下料、開坡口(邊緣加工)→標記(母線標記及各管節(jié)標記) →成型→樣板檢查、調(diào)校圓弧→固定→單節(jié)預組拼及修割→總體預組拼及修割→固定→折分→焊接單節(jié)管節(jié)→防腐→運往工地。

本工程岔管管徑大、體積大、結構復雜,是工程中的重點及難點。本工程岔管共2個,1#岔管共分為十一個管節(jié)和一個月牙肋,每一個管節(jié)又分為瓦片進行制作(瓦片分段具體根據(jù)實際來料情況而定)。

2#岔管分為十三個管節(jié)和一個月牙肋,每一個管節(jié)又分為瓦片進行制作(瓦片分段具體根據(jù)實際來料情況而定)。

月牙肋板尺寸較大分為三塊下料后組拼、焊接、再與岔管管節(jié)組焊。

岔管制作首先根據(jù)設計樣圖,在計算機上對岔管每一個管節(jié)做詳細的拼料設計布置(根據(jù)材料的寬度、長度)。在保證規(guī)范有關要求的前提下確定每個管節(jié)瓦片的分縫對接位置、瓦片上成形素線位置[1]。繪制每一個管節(jié)放樣圖,每一個管節(jié)瓦片的圓弧檢查樣板圖,然后按比例制作岔管模型,檢查無誤后才能進入生產(chǎn)制造。

2.2 岔管鋼板的分塊

岔管鋼板的分塊按以下規(guī)定進行;

岔管管節(jié)的環(huán)縫間距不小于以下各項的大值:倍管壁厚度;300mm;3.5(r為鋼管半徑,t為管壁厚度)。

岔管管節(jié)的縱縫與腰線和頂、底母線所夾的中心角不得小于15°,二者間距(指弧長)不得小于300mm。

2.3 岔管鋼板的劃線、下料、坡口加工、卷壓

(1) 鋼板劃線

鋼板劃線時,每端放5mm至8mm加工余量(即單塊長度方向總加長10mm至16mm),以鋼板較直的一個長邊為基準劃兩端修邊切割線。鋼板劃線的極限偏差應符合寬度和長度±1mm,對角線相對差2mm,對應邊相對差1mm,矢高(曲線部分) ±0.5mm。

(2) 標記、劃線

依據(jù)鋼管安裝總圖及業(yè)主、設計、安裝單位的要求,按最終確定的排管圖,在每一塊板上作編號、水流向、水平軸、垂直軸等標記,用鋼印、油漆、樣沖作標記并在周邊坡口處涂刷不影響焊接的車間底漆。

標記控制要求:① 在同一管節(jié)中縱縫與水平軸、垂直軸所夾角應錯開15°以上(縱縫嚴禁在垂直軸線及水平軸線10°范圍內(nèi)設置)。②相鄰管節(jié)的縱縫應錯開500mm以上。

(3) 下料及坡口加工

本工程主管內(nèi)徑為5.6m、5.0m及支管4.0m的鋼管,每個管節(jié)用兩個瓦片組拼,支管2.1m的鋼管按單個瓦片卷制,各管徑下料周長按中徑展開值計算。

①下料

采用數(shù)控切割機下料,用角磨機對割口的表面淬硬層、過熱組織等進行打磨,打磨露出金屬光澤。下料后保證寬度和長度偏差為±1mm,對角線相對差為2mm,對應邊相對差為1mm。切割面的熔渣、毛刺應用砂輪磨去。切割時造成的溝槽深度不應大于0.5mm,當在0.5mm~2mm時,應進行砂輪打磨,當大于2mm時應按要求進行焊補后磨平。若有可疑處應進行超聲波檢查。

②坡口及邊緣加工

坡口先采用半自動切割機粗切割,再用銑邊機加工四周邊緣及坡口,鋼管瓦片坡口按設計要求為X型內(nèi)坡口。

③加勁環(huán)下料

加勁環(huán)數(shù)量較多,用數(shù)控切割機進行下料,此種方法材料利用率達到97%,比傳統(tǒng)下料方法材料利用率提高30%以上,對接處開坡口。

(4) 瓦片壓頭

為避免筒體縱縫接縫處形成直段,鋼板卷制時需提前壓頭處理,壓頭的長度不小于300mm,壓頭的弧度應與鋼管管徑相一致(用樣板檢查其間隙不大于2.5mm)。壓頭卷板方向和鋼板的壓延方向一致。

(5) 瓦片卷制

瓦片采用120×3000型三輥卷板機卷制。在卷板時利用加工廠內(nèi)配置的30t龍門吊配合,防止鋼板初始卷制壓弧時因自重引起反向折彎[2]。

鋼板卷板滿足下列要求:

①卷板方向和鋼板的壓延方向一致;

②卷板前或卷制過程中,將鋼板表面已剝離的氧化皮和其他雜物清除干凈;

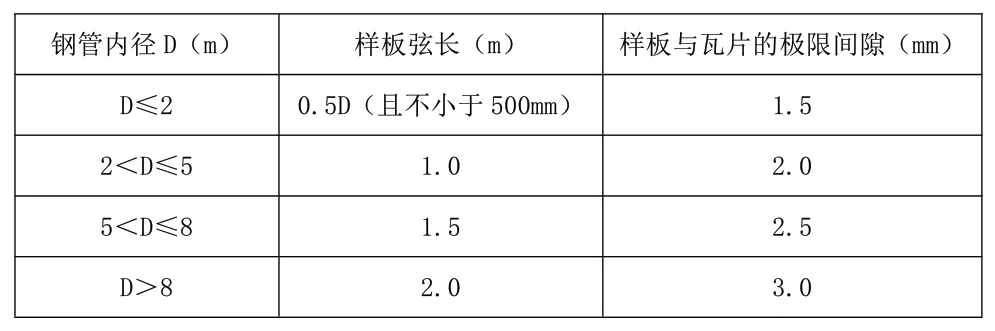

③卷板后,將瓦片以自由狀態(tài)立于平臺上,用樣板檢查弧度,其間隙符合下表規(guī)定。

?

2.4 岔管的組裝和焊接

岔管材質(zhì)為Q500CF(相當于WDB620)高強鋼,體積大、制作、組裝、焊接難度大,在滿足現(xiàn)場運輸?shù)臈l件下,岔管部件在工地加工廠內(nèi)制造,組裝成盡可能大的部件,并在工地加工廠內(nèi)進行預組裝,之后拆分運至現(xiàn)場進行總裝焊接。 組裝成型后的各項尺寸應符合《壓力鋼管制造安裝及驗收規(guī)范》。

岔管焊接前進行預熱處理,岔管組焊完成后采用后熱處理設備(ZWK-180KW)進行后熱處理。高強鋼的后熱溫度在150℃~200℃,后熱處理在焊后立即進行,保溫時間不少于2h。加強梁系(三梁岔的U形梁和腰梁、月牙岔的月牙肋等)本身的對接焊縫在工地加工廠內(nèi)完成。組裝后岔管腰線轉折角偏差不大于2°。

2.5 岔管水壓試驗悶頭制作

(1) 水壓試驗目的

水壓試驗可消除部分焊接應力并檢驗母材強度,是全面檢驗壓力鋼管制造、安裝質(zhì)量的一種行之有效的方法,水壓試驗前一、二類焊縫及堵頭焊縫必須經(jīng)過無損探傷并合格,在鋼管水壓試驗前56天,提交一份鋼管水壓試驗措施計劃報送監(jiān)理人審批。試驗內(nèi)容:水壓試驗工作段范圍、試驗場地布置、試驗設備、檢測方法、測點布置、試驗程序和安全措施等。

(2) 由于本合同工程的岔管直徑較大,悶頭若采用平面堵頭,則封板厚度較厚,可采用內(nèi)錐型堵頭減輕重量。在水壓試驗前,對實驗段進行全面檢查,設置應變測量儀器。

(3) 試驗方案

結合本工程特點,岔管水壓試驗初步擬定兩種方案;

方案一:1#岔管及2#岔管分別進行水壓試驗。

此方案缺點:悶頭制作數(shù)量多(即所需材料多),共需5個(1#岔管的其中一個悶頭用完后可用做2#岔管水壓時的悶頭,若同時進行則需6個悶頭),需做2次水壓試驗,安裝時必須中斷,影響安裝工期。

優(yōu)點:對水資源需求量少。

方案二:待岔、支管整體安裝完成后,進行岔、支管的整體水壓試驗。

此方案優(yōu)點:悶頭制作數(shù)量少(即所需材料少),共需4個,不影響安裝,水壓試驗時,同時也對支管段進行檢驗,只需做一次水壓試驗。

缺點:需要足夠的水資源。

綜合比較,選取第二方案,進行水壓試驗。

(4)試驗方法

①在岔管的最高點位置設置排(補)氣管、閥,以及真空破壞閥,用于試驗的管、閥強度應滿足試驗要求,壓力表、進水閥及試驗機連接管閥均設置于臨時堵頭上,試驗用壓力表精度需1級以上并經(jīng)過檢定合格。

②試驗段充水前堵頭及接管應按一類焊縫要求施焊并探傷合格。充水時打開進水閥及排氣閥,可對試驗段管道進行預充水;充水過成中應對管線進行巡查,如有異常應立即停止充水,排除異常后,方可再次進行充水。充水完畢后需靜壓24h,徹底排除管道內(nèi)的空氣,方可進行加壓試驗。整個試驗過程中隨時檢查鋼管的滲水和其它異常情況[3]。對位移形變進行監(jiān)測,并對排水管各種閥門等進行認真檢查。本工程水壓試驗壓力為5.4MPa。

③水壓試驗時,逐級加載緩慢升壓,每一級保持10min以上,對鋼管進行檢查,觀察壓力表指針應保持穩(wěn)定,不應有指針顫動現(xiàn)象。情況正常后,才充許繼續(xù)加壓,加壓速度不大于0.05MPa/min,升至工作壓力后,保持30min以上,檢查無異常后,再逐級升至試驗壓力并保壓穩(wěn)壓30min,此時壓力表的壓力應無變動。然后下降至工作壓力,保持30min以上,繼續(xù)卸壓直至高點壓力表示值為零。此時應打開補氣閥進行補氣,再打開泄水閥,徹底排除管道內(nèi)水體。整個過程中鋼管應無滲水及其它異常情況。

④試驗完成后割去悶頭(包括焊接熱影響區(qū))、余留的管壁長度滿足施工圖紙的規(guī)定。內(nèi)壁按工藝進行打磨并噴涂相應的涂層。

⑤試驗成果報告

試驗結束后及時向監(jiān)理人報送水壓試驗成果報告,其內(nèi)容包括試驗過程、測試成果、發(fā)生的異常情況及其解決辦法以及評價意見等。

3 結束語

本文從岔管的制作工藝及焊接方面,闡述了岔管的制作流程,為岔管的設計和制作提供參考。對制作生產(chǎn)過程中涉及的技術以及具體的操作方法等應用特點有一個全面且深入的了解,綜合運用各種先進的技術并對各方面的施工流程進行優(yōu)化,最大程度上提高岔管自身的穩(wěn)定性和安全性。