松動爆破技術在15101綜放面過斷層時的應用

郭建明

(山西潞安化工集團 左權佳瑞煤業有限公司,山西 左權 032600)

回采工作面推進過程會不可避免地遇到斷層、陷落柱等各類地質構造[1-2]。當這些地質構造規模相對較小時,可采用強行推進的辦法,但工作面采煤機對強度相對較為堅硬的巖層進行截割會造成采煤機截齒嚴重磨損,推進速度也會受到明顯影響[3-6]。本文以佳瑞煤業15101綜放工作面過斷層為例,采用兩級斜孔掏槽布孔方式對斷層帶巖層進行松動爆破,提高了工作面過斷層時的回采速度,減少了設備損耗,確保了綜放工作面過斷層期間的生產安全。

1 工程概況

佳瑞煤業15101工作面開采15號煤層,工作面底板標高+923~+967 m,對應地面標高+1 250~+1 340 m,煤層平均厚度為6.0 m,傾角8°。工作面使用綜合機械化放頂煤采煤法,傾斜長度為150 m,走向長度為458 m,采煤機截深為0.8 m,割煤高度為3.0 m,放煤高度3.0 m,采放比1∶1,一采一放。工作面共安裝102架支架,包括ZTA6500/19.5/34型端頭支架6架,ZF4800/17/32型中間支架96架。煤層直接頂為炭質泥巖,平均厚8.2 m,普氏硬度系數2.4,老頂為灰巖,平均厚6.5 m,普氏硬度系數4.4。直接底為鋁質泥巖,平均厚1.8 m,普氏硬度系數3.0,老底為砂質泥巖,平均厚3.5 m,普氏硬度系數3.2。

2 過斷層帶爆破技術

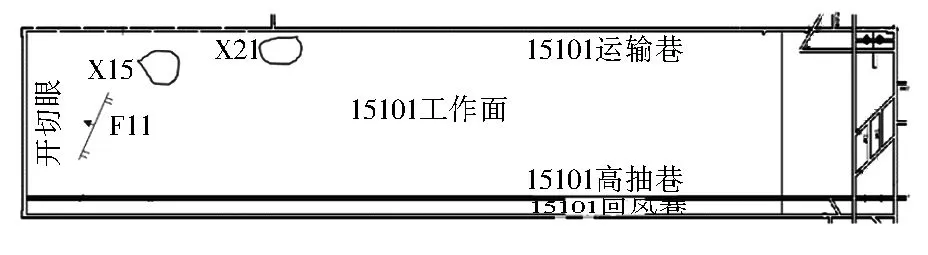

15101綜放工作面推進至125 m位置時,揭露一正斷層F11,斷層傾角41°,傾向為323°,落差1.5 m,見圖1。工作面在10號支架破煤層底板,割采巖石,由47號支架位置開始采面進入全巖,全巖至79號支架結束,在90號支架處進入全煤。為了加快工作面過斷層期間推進速度,降低綜放工作面設備損耗,控制生產成本,擬采用淺孔松動爆破技術對斷層帶巖層進行弱化處理。松動爆破技術分為有掏槽及無掏槽兩種[5-6],通過對比分析兩種爆破方式各自特點,選取較優的爆破方式及相關工藝參數。

圖1 15101工作面布置平面

2.1 爆破方式比較與選取

無掏槽孔爆破炮孔施工、爆破工藝簡單,但會產生嚴重的飛矸,嚴重威脅工作面設備及工作人員的安全,同時爆破效果較差。而有掏槽孔爆破具有如下優點:爆破效率更高,且炮孔布置更少,爆破時飛矸較少,不會造成工作面刮板輸送機被壓死等問題。因此,綜合考慮工作面設備安全性及生產效率兩方面因素,確定采用兩級斜孔掏槽爆破方式對斷層圍巖進行弱化處理,以減少工作面過斷層期間設備磨損嚴重、推進速度慢等問題。

2.2 爆破參數設計

1) 爆破鉆孔孔徑。根據佳瑞煤業現有設備情況及以往經驗,確定鉆孔孔徑為42 mm。

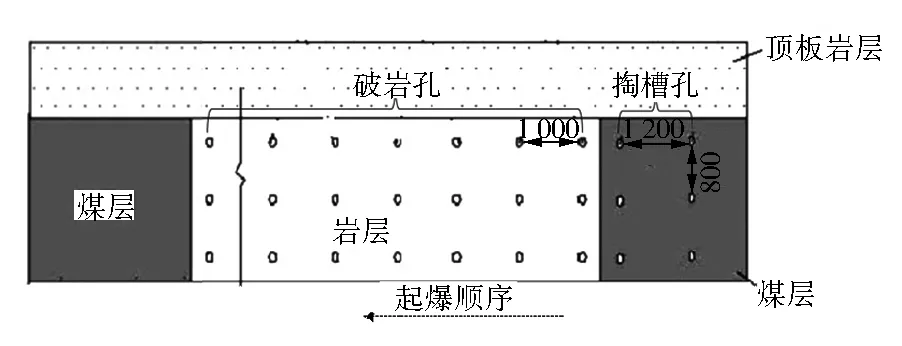

2) 爆破鉆孔深度。斷層范圍內圍巖較為破碎,直接影響爆破的效果。因此,當鉆孔較深時,松動爆破效果較差,而鉆孔深度過小,則會增加循環作業次數,影響工作面推進速度。根據斷層圍巖力學屬性,設計一級、二級掏槽孔孔深1 600 mm,破巖孔孔深1 800 mm。

3) 爆破鉆孔間排距。根據礦山爆破經驗,共布置3排炮孔,炮孔排距為800 mm,一級與二級掏槽孔間距為1 200 mm,破巖孔間距為1 000 m。

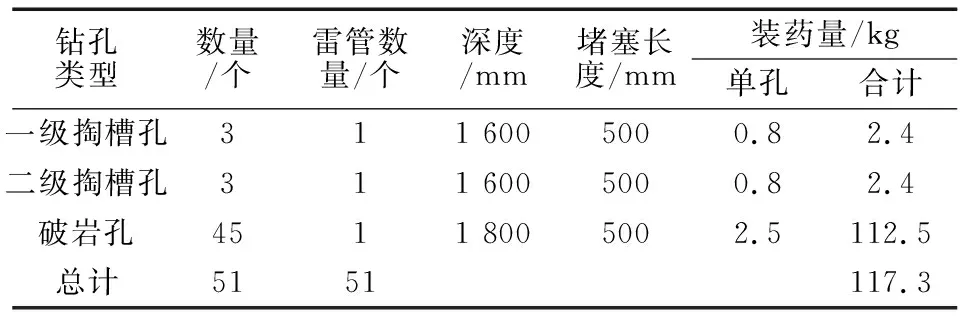

4) 爆破鉆孔裝藥量。掏槽孔單孔裝藥量為0.8 kg,破巖孔單孔裝藥量為2.5 kg,孔口采用炮泥堵塞,堵塞長度為0.5 m,每個掏槽孔、破巖孔均采用1只3段毫秒延期雷管引爆。

3 現場應用

為驗證設計爆破參數,在工作面47~79號支架范圍內共進行了5次爆破試驗,炮孔布置方式及參數見圖2和見表1。

圖2 15101工作面爆破鉆孔施工(mm)

表1 現場實際爆破孔參數

為防止施工過程中因水分揮發造成炮泥堵塞爆破效果降低,現場采用對炮泥進行振動的方法增強炮泥的封孔效率。起爆順序與刮板輸送機運煤方向相反。

4 結 語

根據15101綜放工作面實際情況,對比分析了有掏槽孔及無掏槽孔爆破兩種松動爆破方式的優缺性,最終確定采用兩級斜孔掏槽松動爆破方式對斷層圍巖進行弱化。松動爆破后,炮孔周圍350 mm范圍內的煤巖體得到充分破碎,炮孔周圍350~650 mm范圍內煤巖體裂隙充分發育,炮孔周圍650~850 mm范圍內煤巖體產生大量微裂隙。爆破后產生的破碎巖塊的塊度較為均衡,大塊率為12.6%.松動爆破過程中,工作面未出現嚴重飛矸等問題,有效地保障了綜放工作面支架、刮板輸送機及其他機電設備的安全,15101綜放工作面安全、高效通過了斷層。