煤礦除塵發泡液的配置及除塵實驗研究

吳愛軍,唐 銘,楊 苗

(1.西南科技大學環境與資源學院,四川 綿陽 621010;2.四川江油新川礦山機械有限公司,四川 江油 621700)

我國是煤炭生產和消費大國[1]。煤礦生產過程中的煤塵,不僅嚴重威脅著工人健康,因其具有爆炸性,還對煤礦安全生產構成了嚴重影響。因此,煤塵治理是煤礦安全生產一項關鍵措施。常規的煤塵治理有通風、噴水霧、化學藥劑、泡沫、風幕等除塵工藝[1-2]。近年來,泡沫除塵技術受到了人們日益重視,其中英國、前蘇聯、日本、美國和中國等都相繼進行了泡沫除塵技術研究[3-4]。目前,現有的泡沫除塵技術多采用塵源覆蓋式[4-5],存在污染工作面和設備,有礙生產視線,對呼吸性粉塵治理效果差等諸多問題。為此,為了治理呼吸性粉塵,吳愛軍[6]提出了泡泡除塵新技術,即利用泡泡相對粉塵具有大體積效應,通過發泡機向含塵的空氣中噴出巨量泡泡,使其長時間在在空氣中飛行、捕捉所遇到的煤塵,將其潤濕后一起降落到地面。此技術一個關鍵因素是發泡液,而決定其性能的主要組分是表面活性劑。因為煤礦產生的煤塵特性差異較大,所以除塵所用的表面活性劑種類也是千差萬別。為此,本文選擇無煙煤粉塵,通過要對市面上的表面活性劑的性能分析、測試,篩選,以及復配,最終給出發泡液的最優的配方。

本文重要研究兩個問題:一是煤塵發泡液的配置;二是選擇煤塵除塵效率模擬實驗。

1 表面活性劑單體優選

表面活性劑是發泡液的主要組成成分,其發泡性能的高低可直接決定除塵效率。在配制泡沫溶液時要求發泡液需要具有很好的發泡能力、穩定性和潤濕性,使得泡沫液可以充分的與煤塵接觸從而高效降塵。本文首先對市面上的表面活性劑進行初選,然后通過單體測試、復配等實驗及結果分析后確定最佳配方。

本文選擇無煙煤進行實驗。表面活性劑如表1所示。實驗材料主要有表面活性劑、水、無煙煤。

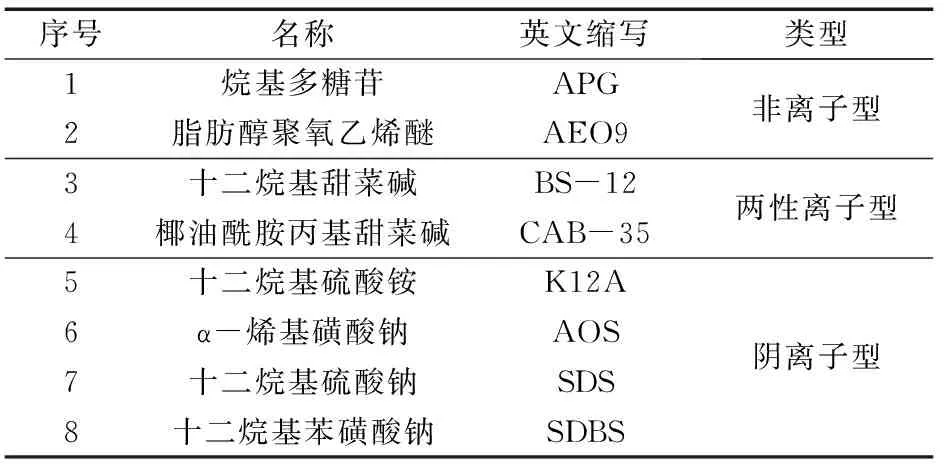

表1 表面活性劑

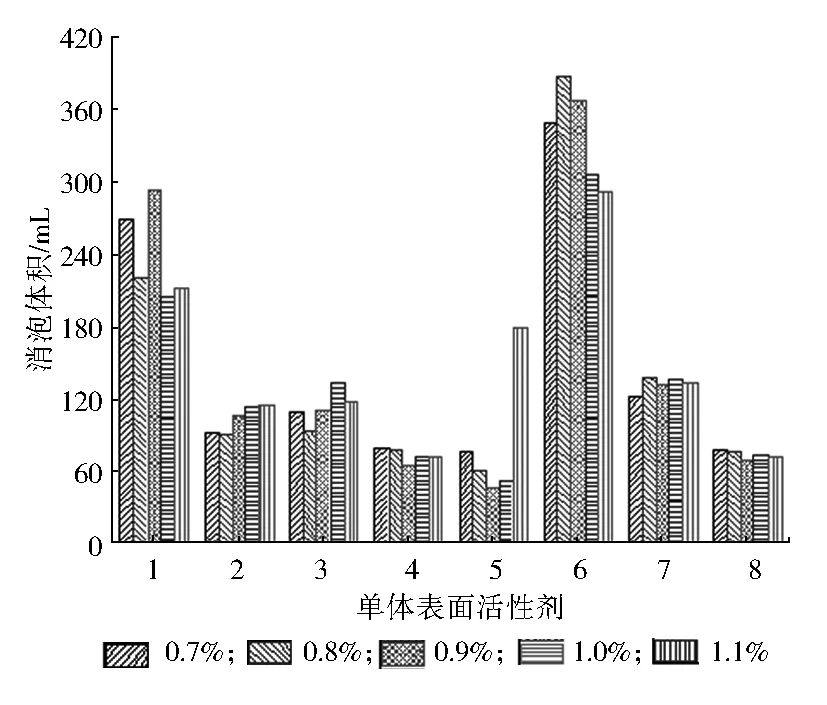

根據GB/T 7462-1994,針對以上不同類型表面活性劑,利用改進羅氏泡沫儀進行發泡液制備。根據前期實驗可知,發現濃度低于0.7%時產生泡泡數量較少,而濃度過大時溶液容易飽和,因此本文選取的濃度范圍為0.7%~1.1%.通過對8種表面活性劑不同濃度的發泡性能和穩定性測試后,選取每個試劑發泡性能和穩定性最優秀的一種濃度進行潤濕性能測試[6]。利用沉降裝置測出其3次沉降時間后取平均值。8種表面活性劑的起泡體積、消泡體積與濃度關系見圖1、圖2。

圖1 起泡體積與濃度關系

圖2 消泡體積與濃度關系

從圖1可知,每種表面活性劑發泡性能并不是隨著濃度的增加而增大,而是在一定范圍內有一個最佳的濃度。在0.7%~1.0%濃度范圍內,如SDS在濃度為0.8%時達到最大起泡體積515 mL;而AOS液在濃度為0.9%時達到最大起泡體積521.67 mL,SDBS濃度在1.1%時達到最大起泡體積僅為450 mL,其他表面活性劑發泡量的最高值如圖1所示。這其中起泡能力最好的為0.9%的AOS液。可見,陰離子型表面活性劑發泡能力優于其它兩種類型。

從圖2可知,在0.7%~1.0%濃度范圍內,當濃度為1%時,SDS的最小消泡體積為203.67 mL;當濃度為0.9%時,APG的最小消泡體積為69.33 mL,其他表面活性劑發泡量的最高值如圖2所示。穩定性最好的為0.9%的CAB-35。

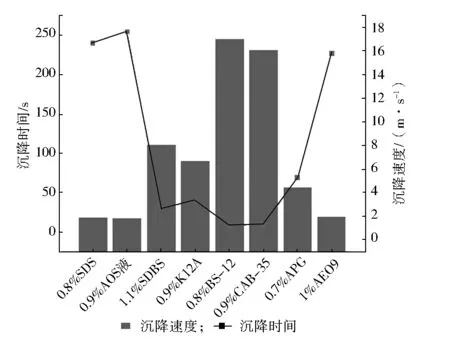

結合8種表面活性劑的起泡高度和穩定性,選取每種表面活性劑起泡能力和穩定性較好的一組數據進行沉降實驗(0.8%SDS、0.9%AOS液、1.1%SDBS、0.9%K12A、0.8% BS-12、0.9% CAB-35、0.7%APG、1% AEO9),具體如圖3所示。

圖3 無煙煤分別在8種表面活性劑溶液中的沉降曲線

潤濕性較好的為SDS、AOS液和AEO9,其沉降速度都超過了15 mg/s;而潤濕性較差的為K12A、SDBS、CAB-35和BS-12,其沉降速度都不到5 mg/s。對于無煙煤的潤濕性,其潤濕性快慢排序為:0.9%AOS液(17.65)>0.8%SDS(16.67)>1%AEO9(15.79)>0.7%APG(5.26)>0.9% K12A(3.33)>1.1%SDBS(2.73)>0.9% CAB-35(1.3)>0.8% BS-12(1.22)。

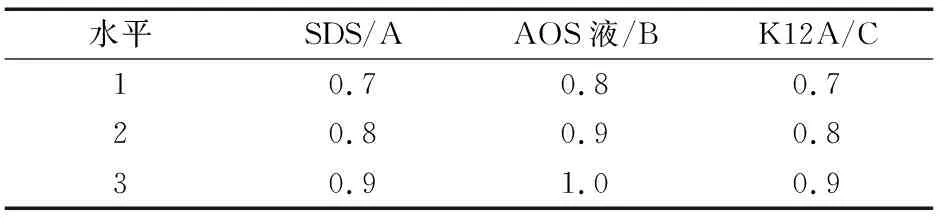

根據單一表面活性劑的發泡性能、穩定性測試結果和對煤塵的潤濕性的實驗結果,本文選取0.8%SDS、0.9%AOS液、0.9%K12A、1%AEO9四種試劑進行復配實驗。復配配比如表2所示。

表1 復配組合

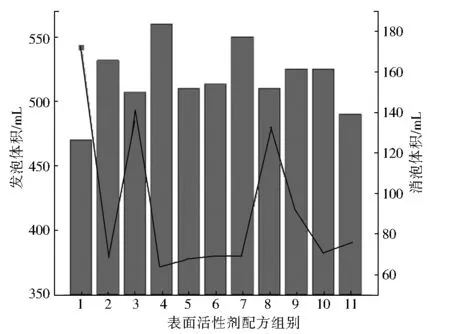

由圖4可知,在兩兩復配中,對于SDS(1)-(3),它與AOS液復配后發泡體積為470 mL,與單體試劑相比發泡體積減少了45 mL;復配后其消泡體積為172 mL,與單體的消泡體積相比減少了48.33 mL;它與K12A復配后發泡體積為531.66 mL,與單體試劑相比發泡體積增加了16.66 mL;復配后其消泡體積為68.33 mL,與單體的消泡體積相比減少了152 mL;它與AEO9復配后發泡體積為506.66 mL,與單體試劑相比發泡體積減少了8.34 mL;復配后其消泡體積為136.33 mL,與單體的消泡體積相比減少了84 mL。其他組合分析相類似。如在三三復配中(7)-(10),SDS與AOS液與K12A復配發泡效果最好,為550 mL;四四復配發泡效果不好,為490 mL。

圖4 復配起泡與消泡體積

通過分析,優選的復配組合為SDS+AOS液+K12A。為了探究3個試劑對復配起泡體積的影響。本文采取了正交實驗法進行實驗。將SDS、AOS液和K12A作為正交實驗的三因素,實驗方案如表3所示。

表3 正交實驗方案

綜上:①復配后消泡體積大都有所減少,說明復配后溶液穩定性有所增強;②SDS與K12A復配發泡效果最好;③單體發泡性能都好,復配后不一定發泡性能就一定好;④加入的試劑越多,復配效果不一定越好。

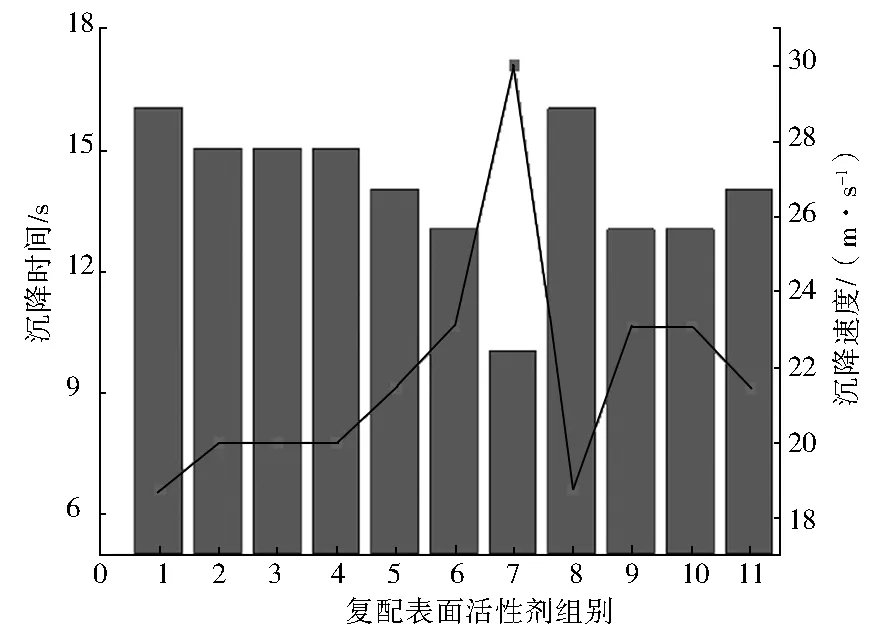

對以上11種復配組合進行潤濕性測試,具體如圖5所示為沉降實驗的結果。

圖5 復配溶液沉降實驗

如圖5所示,復配后沉降速度均在20 mg/s左右,而單體溶液大多<10 mg/s,說明復配后溶液的潤濕性變得更好,單體表面活性劑復配后彼此之間具有協同效應。其中最好的是第7組,沉降速度為30 mg/s。結合泡沫發泡性、穩定性及潤濕性,優選第7組作為復配組合。

實驗的評判指標是泡沫起泡體積,起泡體積越大越好。如圖5可知,影響泡沫起泡體積的因素主次順序為:K12A>SDS>AOS液。最佳的復配方案為K12A的添加量為0.7%,SDS的添加量為0.9%,AOS液的添加量為1.0%。此方案配出的泡沫起泡體積為576.67 mL,消泡體積為90 mL。通過分析,選出配方為0.7%K12A、0.9%SDS、1%AOS液,發泡液中的表面活性劑質量濃度比為2.6%,符合實驗預期指標。

2 發泡設備性能測試

發泡設備見文獻[6]。本文通過發泡設備性能實驗,測試其發泡效率。

1) 檔位風速測試。調整風扇調速器(共有9檔位),用風速表測量風扇出口速度,每個檔位測試5次后取其平均值。

2) 測試發泡量。由于發泡設備在短時間內會數量巨大的泡泡,因此借助了高速攝像機抓拍5 s內從發泡設備中發出泡泡數量;通過測量落地后的泡泡直徑,通過計算得到發泡設備在單位時間(1 min)內所產生泡泡的體積量。

從圖6可以看出,隨著檔位的增大,發泡風扇的出口速度呈線性增加(從2檔位起);發泡盤所產生泡泡體積量與風速呈現正相關,隨著檔位增大而增大。而在檔位1時,由于風速較小,則無泡泡產生。

圖6 不同檔位下的風速、發泡量曲線

通過測量落地后的泡泡直徑,大致在1.8~2.2 cm范圍,平均大小為2 cm。結合圖6數據,因此可以計算得到各個檔位下的單位時間內的發泡速率(每分鐘的泡泡體積量),最高檔(9檔)時的發泡速率為1 000 L/min,而在8檔時的發泡速率可以達到900 L/min左右,7檔時達到800 L/min左右,以此類推,最小發泡量為2檔時的300 L/min。可見,本文發泡設備在單位時間內產生的泡泡體積量與風速(檔位)呈正相關。

3 除塵實驗

實驗裝置仍采用文獻[6]中的布置。

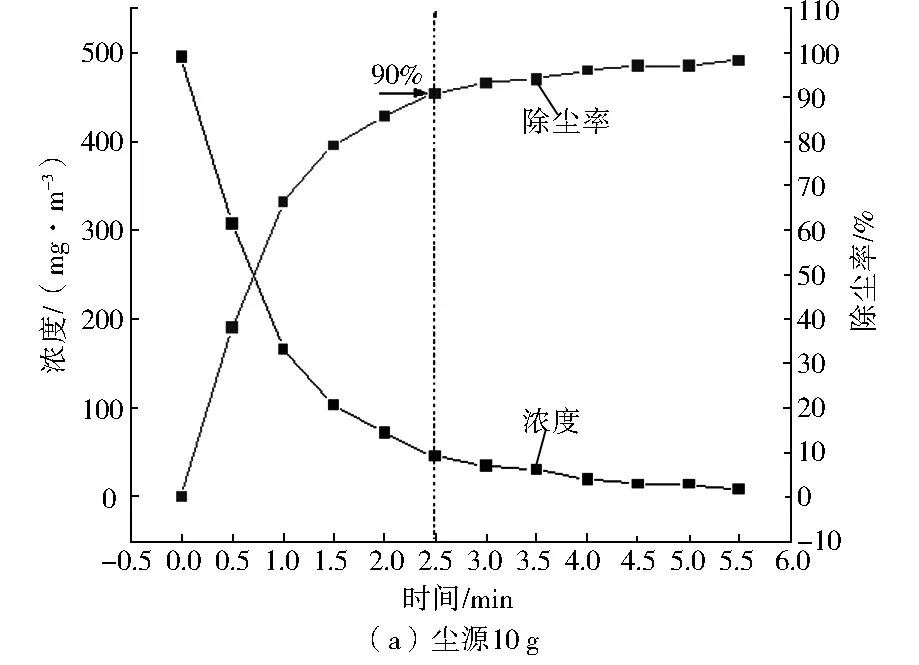

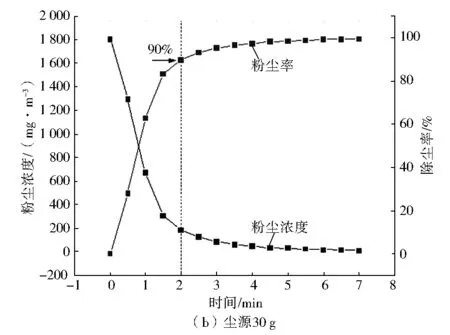

除塵實驗方案1(塵源10 g)、方案2(塵源30 g)、方案3(塵源50 g)的實驗。如圖7所示,隨著煤塵塵源質量的增加,模擬實驗都在最高粉塵濃度也隨著增大,且呈正指數增大。

圖7 粉塵最高濃度隨塵源質量變化曲線

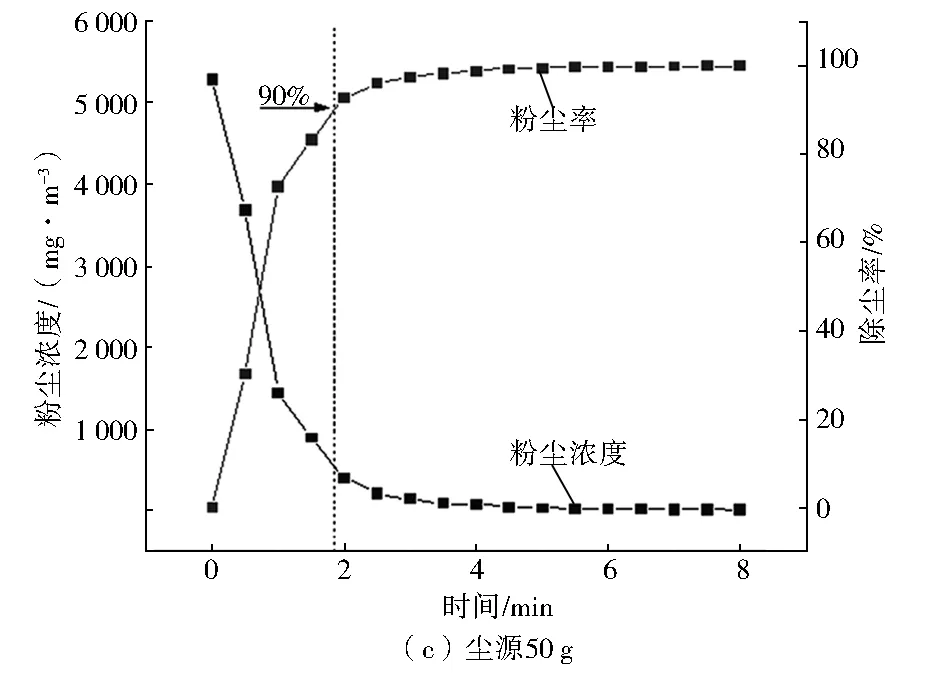

如圖8中的圖(a)、(b)和(c)所示,在泡泡發泡設備噴出巨量泡泡作用下,模擬巷道內無煙煤粉塵的濃度迅速降低,且近似呈負指數降低。而不同質量的塵源條件下,隨著粉塵塵源質量的的增大,除塵效率達到90%的時間反而呈遞減趨勢,如10 g塵源,除塵效率達到90%時所用時為2.5 min,30 g塵源時達到90%時所用時為2 min,50 g塵源時達到90%時所用時<2 min。但粉塵濃度越高時,使用泡泡除塵將其濃度降低到10 mg/m3以下所用時隨之增大,如10 g、30 g和50 g塵源所對應其濃度<10 mg/m3時的除塵效率分別達到了98.26%、99.47%和99.86%.

圖8 除塵實驗曲線

4 結 語

針對泡泡除塵新技術,進行了除塵發泡液配方的優化實驗及除塵實驗,得到以下結論:

1) 通過篩選市面上的表面活性劑,經過其單體性能初篩,復配實驗及其數據分析最終給出了針對無煙煤粉塵除塵的發泡液最佳配方為0.7%K12A、0.9%SDS、1%AOS液。

2) 通過對發泡設備性能測試,發泡量與風量大小呈正相關。風速越大,其單位時間內的發泡量就越大。

3) 通過無煙煤粉塵的除塵實驗,2 min左右時間,即可達到90%除塵效率,而最終降到10 mg/m3以下濃度的時間隨著粉塵源質量的增加而變長。