EBZ220型礦用掘進機截割臂伸縮外筒結構可靠性分析

*買明星

(晉能控股煤業集團寺河礦 山西 048205)

引言

在我國,由于快速發展的社會經濟,使需要的煤炭的數量不斷增大,因此提出提高開采煤礦可靠性的要求。煤礦開采時的主要設備就是EBZ220型掘進機,EBZ220型掘進機被廣泛的使用,使煤礦開采和煤炭企業的效率及經濟效益得到提高。經過研究發現,在我國每年的掘進的巷道長達600萬米以上,這個巷道的完成有2/3的使用掘進機,所以,使掘進機在掘進時的可靠性及效率得到提高是十分有必要的,使掘進機能夠很好的在工作環境十分復雜的礦井中操作。掘進機在非常差的條件下工作,截割機受到的作用力通常較復雜,工作載荷在較大范圍內波動,這就增加了掘進機所受動載荷過大而出現破壞的風險。組成掘進機最主要的部分就是截割臂,掘進機能夠穩定的工作由截割臂結構是否具有穩定及安全的特性決定,特別是具有強度及剛度特性的伸縮外筒。所以,分析和仿真伸縮外筒,尋找應力所在的集中位置,這將有助于進一步提高掘進機工作的可靠性。

1.組成截割臂重要組成部分和依據的工作原理

掘進機按類型分類包括兩類,其分別為橫軸式與縱軸式,截割頭旋轉軸線與懸臂軸線成90°角度的為橫軸式掘進機,這種型式的掘進頭可以承受巨大的煤礦截割反作用力,截割實力的充足得到了保障,并被廣泛的使用。橫軸式掘進機由以下幾部分組成,裝運單元、截割單元、液壓控制單元、回轉單元、行走單元、電氣系統和除煤塵噴水霧單元。截割單元組成包括噴霧系統、工作臂、截割減速器、截割電動機及截割頭等。在截割單元運行的時候驅動扭矩由三相異步電動機通過彈性聯軸器和變速箱(減速機)輸出到截割頭,從而帶動截割頭旋轉。掘進機通過伸縮油缸使截割臂實現前后移動。它的工作機理為:用螺栓將電機與變速箱(減速機)法蘭連接在一起,伸縮外筒和變速箱(減速機)分別通過伸縮油缸兩耳與伸縮油缸相連。回轉臺和伸縮外筒后座板連接在一起,電機運動是依靠減速機法蘭轉動帶動的,而減速機法蘭轉動是依靠油缸伸縮驅動的。內管的向前運動是依靠油缸伸長帶動電機向前轉動產生的,內管的向后運動是依靠油缸收縮帶動減速機法蘭轉動產生的。從而實現內外管之間的相對位移進而產生相對運動。

2.有限元分析在截割臂外筒上的應用

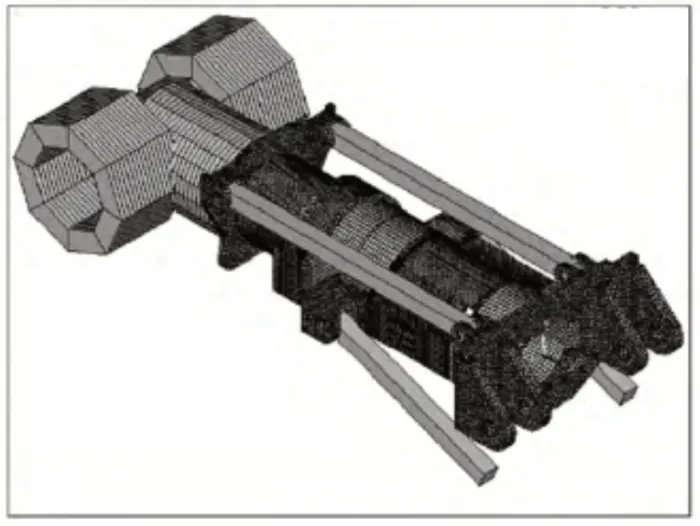

(1)幾何建模過程

為了更加有效的得到截割臂外筒的剛性和韌性,必須真實的分析外筒的應變應力狀態。在幾何建模過程中使用SolidWorks三維幾何建模軟件完整的繪制出了EBZ220型掘進機截割臂的模型,為此大大簡化了使用ANSYS建模過程,當SolidWorks建模完成后保存為.jgs格式的文件,將保存好的模型文件導入ANSYS軟件進行仿真。在仿真過程中除去螺紋孔和無關倒角,這樣做的目的是為了簡化模型,提高仿真計算的目的。用桿梁單元代替截割頭中所包含的銷軸和液壓缸。為此在三維模型中不會再出現截割臂的這些部件。在三維建模中截割臂各個部件的材料和屬性必須在建模過程中進行設置。

(2)網格劃分

選擇單元格的類型是網格劃分的第一步,為了選出更佳的單元格類型對于截割臂模型必須遵守下面幾個基本原則,對于簡單的幾何形狀如軸套、伸縮內管等,要使用Solid45單元類型,對于減速器連接法蘭等一些幾何外形復雜的部件使用Solid92單元。仿真計算的效果和網格的疏密程度有很大的關聯,在這主要是對伸縮外筒進行分析,把網格更加細分的是部分和其相互連接的后座板,并和分析技術中的桿和梁單元相聯合,對截割臂進行網格劃分得以實現,如圖1所示。

圖1 截割臂網格劃分結果

(3)施加載荷

在截割臂工作中的實際情況可知,截割臂自身的重量大約為235kN,通過計算可以得到150kN·m,為其在工作中的最大回轉扭矩,在截割工作過程中600kN和200kN分別為截割頭最大出力,和在橫向移動過程中最大橫向出力,155kN為升降工作過程中在垂直方向上的最大出力,在此只對最大出力在截割臂向橫著的方向挪移的時候能夠影響的整體的截割臂伸縮外筒的應力狀況。把最大橫向載荷作用于截割臂以后,開啟自身帶有分析求解器ANSYS軟件對截割臂的靜力學仿真計算。

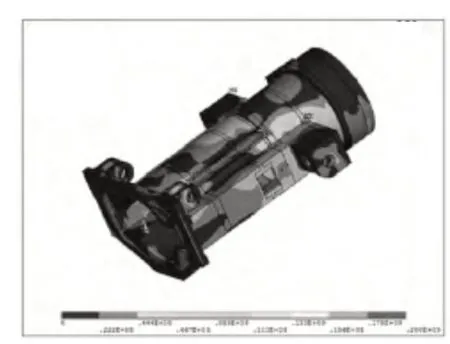

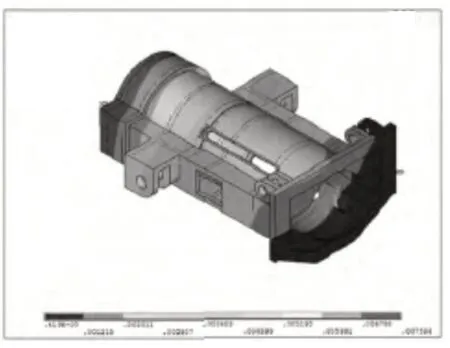

(4)對仿真結果進行分析

在仿真計算技術以后,會對其結果進行分析的,主要分析的是截割臂伸縮外筒的應力狀況,如剛度和強度,對兩者進行分析分別是按照應力分布云圖和應變分布云圖完成,應力分布云圖的得出是根據Von-Mises屈服準則。從其仿真結果內把伸縮外筒的應力應變分布圖提取,并對其分布圖進行分析,圖2,圖3就是應力應變分布云圖。

圖2 伸縮外筒應力分布云圖

圖3 伸縮外筒應變分布云圖

從圖2中得知,伸縮外筒的應力最大值是457MPa,具有的問題是應立集中,其分布的詳細的位置是升降油缸耳環周圍的圓形過渡成矩形的位置處。伸縮外筒的應力值和其材料的屈服強度相互比較,發現其屈服強度為510MPa和應力值相差不大,在工作時,若截割臂載荷一旦波動比較大的時候就極易使伸縮外筒產生破壞,進而會對在進行開采煤炭的設備及有關的工作人員的安全帶來威脅,需要引起人們的重視。還有,應力在別的地方都不高,比材料的屈服強度小很多。從圖3得知,全局坐標系內的伸縮外筒的應變最大值比最小值的差值是7.1mm,造成這一問題最重要的因素也許為外筒在縱向的伸縮長度比較小,應變有顯著效果,所以就要更深入的研究改進方法來使伸縮外筒的剛度升高。

3.改善設計

(1)改善方案

現在,有很多比較常見的方法能夠改善結構件中的應力集中現象,比方使用的合金材料換成強度非常高的、熱處理的工作比較先進、把外形的大小及尺寸進行優化等,其優點分別是結構件的全體強度、均勻的力學性能、承載能力等提高。并與其改進成本、改進的艱難和容易的水平、結構等相結合,根據目前應力集中地方的情況,改良的方法是使用升降油缸耳環周圍的圓環和矩形過渡位置處增加圓角半徑。

(2)其改進的結果

在有限元分析軟件ANSYS內導入被改進的伸縮外筒,并分析及計算其應力應變。發現,伸縮外筒在進行改進以后,其升降油缸耳環周圍的圓環和矩形過渡位置處的應力的最大值是243MPa,應力的最大值和沒有改進以前的比較共降低了214MPa,使伸縮外筒的強度得到了很大的提升,由此可知,對伸縮外筒進行改進的結果還是非常明顯的。在對伸縮外筒進行改進以后,在對應整體坐標系里,其應變的最大值和最小值的差是5.2mm,和沒有改進以前的數值相比較下降了1.9mm,使伸縮外筒的剛度提高的意義十分重大。

掘進機截割臂使用的伸縮外筒是進行改進的,能夠使掘進機的承載能力大幅度上升,使可能發生的故障如變形等的幾率下降,為掘進機運行的可靠性提供了保障。持續運行180天,掘進機截割臂沒有發生以下故障,比如破裂、形變等,給企業帶來的經濟效益有所提升。

4.結束語

關于現在提高了掘進機運行的可靠性的要求的狀況,并采用的研究對象是EBZ220型掘進機截割臂伸縮外筒,借助ANSYS有限元分析軟件,分析了該型掘進機截割臂伸縮外筒的應力應變情況,據分析結果可知,掘進機伸縮外筒存在應力集中現象,應力主要集中于升降油缸耳環周圍的圓環與矩形過渡位置處,針對此情況,重點對掘進機截割臂伸縮外筒結構進行了改進,其改進的方法是過渡位置處的圓角半徑增加,經改進后的掘進機伸縮外筒應力集中區最大應力可降低47%左右,比材料的屈服強度小很多,可使掘進機伸縮外筒操作的可靠性明顯提高,在實際使用時有非常明顯的效果。