基于工業機器人的自動裝配生產線設計

王誼

摘 要:隨著科技發展迅速,工業機器人在各行業得到了廣泛應用。文章根據工業生產中電機裝配工藝的需求,設計了一條基于工業機器人的自動裝配生產線,包括ABB機器人、立體倉庫、工業相機、裝配模塊及RFID模塊等。工業機器人通過I/O板控制上料單元推送法蘭,PLC控制系統通過工業以太網或硬件接口與工業相機、裝配模塊進行通信。機器人將待裝配工件抓取至相機處進行檢測,符合裝配條件時進行裝配。實踐表明該系統能夠滿足生產裝配要求,有效提高生產效益。

關鍵詞:工業機器人;機器視覺;裝配生產線;PLC控制

0? ? 引言

近年來,隨著“中國制造2025”發展戰略的逐步推進,生產制造行業逐漸使用工業機器人代替人類進行產品的加工和裝配,有效解決人工分揀裝配效率低、生產強度大、裝配效率低等缺點[1-2]。同時,機器人分揀和裝配可以靈活的根據生產要求進行調整以滿足生產工藝要求,對柔性化生產具有重要的意義。

在裝備制造行業中,裝配零部件多元化,目標零件顏色、形狀、角度多樣化,導致生產線智能化和柔性化程度較低。隨著機器視覺技術的發展,工業機器人結合機器視覺技術,可有效提高工件的檢測率、識別的準確度,從而提高產品裝配的合格率[3-6]。現有關于工業機器人裝配的生產線,僅用機器人作為貨物的碼放、搬運等功能,工業機器人的利用率低。本文針對電機關節部件裝配技術,設計了一套集立體倉庫、視覺識別、RFID讀寫、工件裝配于一體的工業機器人自動裝配生產線。通過實際生產測試,該系統能夠滿足生產工藝要求。

1? ? 裝配生產線結構設計

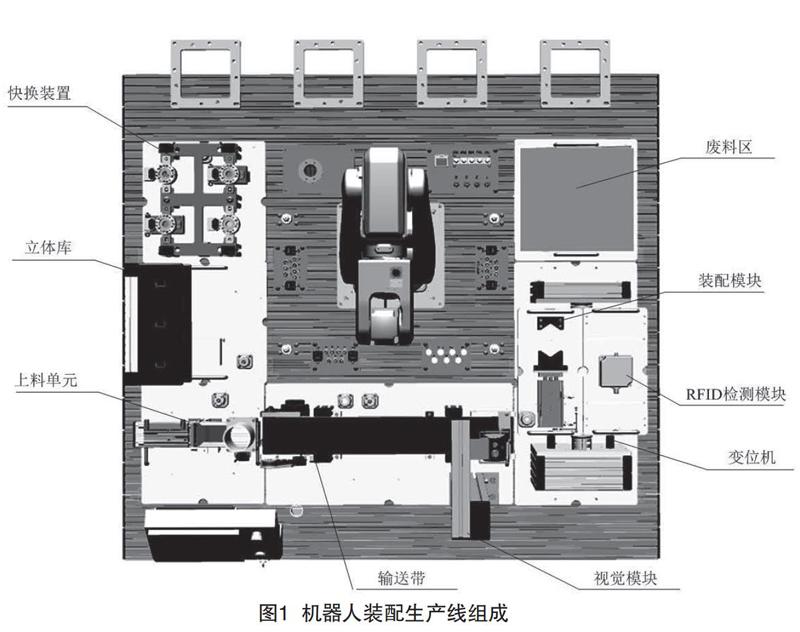

機器人裝配生產線可實現關節底座和法蘭的上料、輸送、檢測、裝配和入庫過程,主要由一臺六自由度ABB工業機器人、快換裝置、視覺模塊、立體倉庫、上料輸送單元、安裝模塊及PLC主控系統等組成,如圖1所示。一個關節部件的裝配主要包括倉庫取放料、上料單元推料輸送、相機拍照識別顏色及形狀、RFID讀取與寫入、變位機旋轉及零件裝配等環節。

2? ? PLC控制系統設計

該裝配生產線的主控系統選用西門子S7-1200。PLC控制程序包括復位程序、視覺通信程序、變位機控制程序、機器人通信程序、RFID數據讀寫程序等功能模塊程序。程序運行前進行復位,復位完成后,主程序調用運行程序,機器人依次從抓取關節底座和輸出法蘭,分別通過相機識別檢測,將符合條件的關節底座與法蘭在裝配模塊進行安裝,安裝完成后返回立體倉庫。

PLC控制系統通過以太網與立體倉庫、工業相機、裝配模塊及HMI觸摸屏實現網絡連接,變位機模塊及RFID檢測模塊分別通過RS485接口、RS232接口與PLC主控系統相連。

3? ? 機器人裝配系統

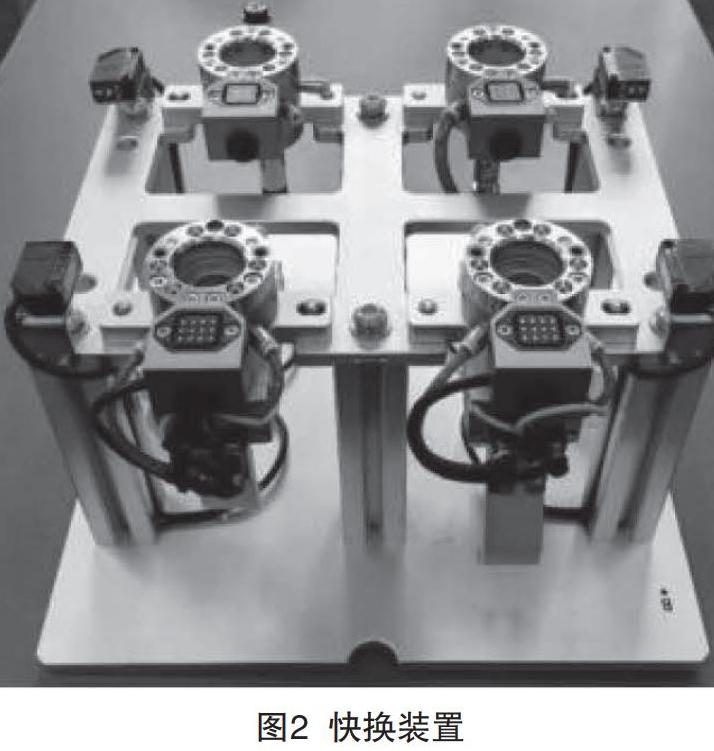

工業機器人需要抓取底座和吸取法蘭,為了提高生產效率,給機器人配備快換裝置。快換裝置一端安裝在機器人法蘭盤,另一端分別安裝在弧口手爪和吸盤工具上,既確保夾具所需要的氣壓,也保證了夾具信號的反饋[7]。該生產線中使用了4組氣流通道和12組信號通道的快換裝置,如圖2所示。

機器人程序包括復位程序、通信程序、工具抓取程序、工件識別及裝配程序。機器人與PLC需要信息交互,機器人通過對PLC發送控制字指令,觸發變位機旋轉、RFID檢測模塊讀寫等功能(見表1)。同時,PLC向機器人反饋相應的拍照信息,機器人通過判斷反饋信息對所抓取工件進行固定、裝配或返庫。

4 結語

本文根據關節部件的實際裝配生產環境,將機器人裝配與視覺檢測結合,搭建一個基于機器視覺的機器人裝配生產線,詳細分析了工藝生產流程、PLC控制程序流程及機器人編程流程與方法。經過調試和試生產,該生產線運行穩定,裝配合格率滿足工藝要求,生產情況良好,更好地提高機器人自動裝配生產線的柔性化程度。

[參考文獻]

[1]張卓群,曹洪滔.“中國制造 2025”背景下的遼寧智能裝備制造產業發展[J].沈陽大學學報(社會科學版),2018(2):129-132.

[2]穆馨.中國制造2025對工業機器人發展的促進[J].內燃機與配件,2017(11):112-114.

[3]胥磊.機器視覺技術的發展現狀與展望[J].設備管理與維修,2016(1):1-3.

[4]孫英飛,羅愛華.我國工業機器人發展研究[J].科學技術與工程,2012(12):2912-2918.

[5]李方園,呂林鋒.基于視覺引導的機器人沖壓上下料解決方案[J].自動化博覽,2020(5):54-57.

[6]雍洋洋,張廣才,高新浩,等.基于機器視覺的機器人裝配工作站系統設計與研究[J].機械制造與自動化,2018(5):184-186.

[7]文清平.基于工業機器人上下料的多工位機加工生產線設計[J].機床與液壓,2020(17):49-52.

(編輯 姚 鑫)