炭黑干燥工序廢氣脫硫脫硝處理工藝分析

郝之勇,張 勇,路華東,李 磊

(山東奧瑟亞建陽炭黑有限公司,山東 薛城 277000)

炭黑是人類最早開發、應用和產量最大的納米級材料,在國際化學品領域被列入二十五種基本化工產品及精細化工產品之一,是橡膠工業重要的補強原材料,能給予膠料優良的補強和耐磨性能。全球約有70%的炭黑用于輪胎制造,20%用于其他橡膠工業,其余10%用于塑料添加劑、印刷油墨、電線電纜等工業。炭黑生產以煤系或石油系的油、氣作為原料,在反應爐中經過高溫不完全燃燒反應,生成炭黑和炭黑尾氣,經過降溫、分離、收集、粉碎、造粒、干燥、提升、輸送進入成品罐,最后包裝、檢驗出廠。

山東奧瑟亞建陽炭黑有限公司(簡稱奧瑟亞炭黑公司)一期年產12 萬t 炭黑項目于2016 年6 月建成投產,分U1、U2 兩條生產線,U1 為軟質炭黑生產線,主要產品有N660、MRG550,U2 為硬質炭黑生產線,主要產品有N234、N326、N330、N339、N351、N375。炭黑生產過程中的干燥工序會產生大量含硝含硫廢氣,該廢氣含有的SO2質量濃度在400 mg/m3以上,NOx質量濃度在600 mg/m3以上,并且含水質量分數在40%~50%,溫度在200 ℃左右。這類含水率高且溫度低的廢氣無法直接進行脫硝處理,必須把廢氣溫度提升到320 ℃以上,才能投入脫硝劑。如果在溫度過低時投入脫硝劑,廢氣中的SO2會與氮氧化物發生反應,在催化劑的孔內形成硫酸氫氨等副產物,堵塞催化劑微孔,降低催化劑的活性和壽命[1]。

為解決炭黑生產過程中干燥工序產生的廢氣溫度低的問題,奧瑟亞炭黑公司于2020 年對脫硫、脫硝設備進行改造,通過設置升溫器和余熱鍋爐來滿足廢氣脫硫脫硝的溫度要求,實現了廢氣的達標排放,可為采用無尾氣發電裝置的炭黑生產企業提供參考。

1 干燥工序廢氣處理工藝

1.1 廢氣處理工藝流程

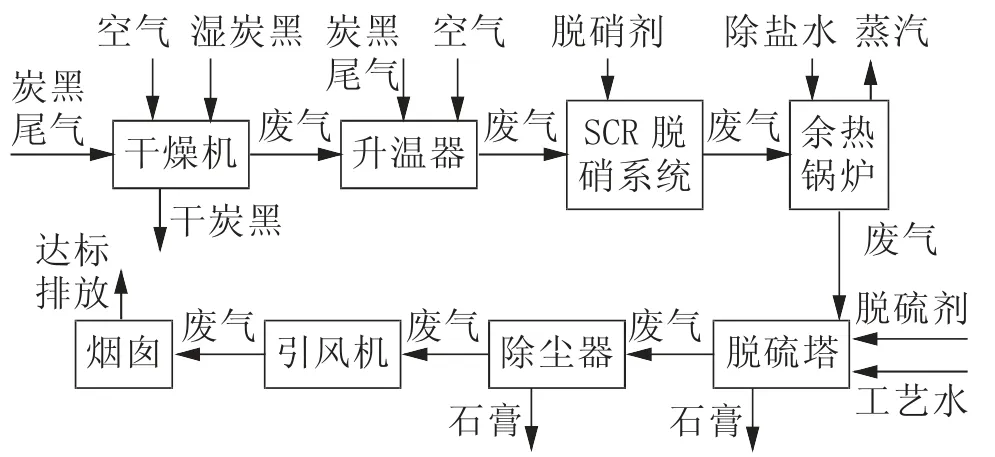

炭黑干燥工序廢氣處理工藝流程示意圖見圖1。炭黑生產過程產生的尾氣進入干燥機,利用與空氣混合燃燒產生的熱量對濕炭黑進行干燥,產生溫度只有200 ℃的低溫廢氣[2]。在升溫器內通過燃燒少量的炭黑尾氣,產生溫度達到1 000 ℃左右的熱煙氣,進而與干燥機過來的低溫廢氣混合,使進入SCR 脫硝系統的廢氣溫度保持在320 ℃以上,以滿足脫硝要求。脫硝后的廢氣通過余熱鍋爐換熱,溫度再降到190 ℃以下,達到脫硫的最佳溫度,之后通過脫硫塔采用干法脫硫工藝完成脫硫,經脫硫后的廢氣以及廢氣攜帶的脫硫劑、脫硫廢物進入除塵器,經濾袋過濾后的潔凈廢氣經除塵器出口排出,粉塵積存在除塵器表面,經反吹后落到除塵器錐斗排出。除塵后的廢氣經引風機后,直接通過煙囪進入大氣,此時可滿足當地環保排放標準。

圖1 炭黑干燥工序廢氣處理工藝流程示意圖

1.2 廢氣處理工藝說明

(1)由于干燥機出來的廢氣只有200 ℃,無法滿足SCR 脫硝系統320 ℃以上的溫度要求,因此,在SCR 脫硝系統前增加以炭黑尾氣為燃料的升溫器[3]。

(2)經升溫后,320 ℃的高溫煙氣進入SCR 脫硝系統,進行氮氧化物的脫除,脫硝反應方程式見式(1):

(3)經SCR 脫硝系統脫硝后,廢氣溫度為300 ℃~310 ℃,溫度較高,具有熱量回收價值,同時考慮到廢氣溫度過高不利于后續脫硫系統的運行,因此需要進行余熱回收[4]。通過設置余熱鍋爐,生產1.2 MPa、250 ℃的過熱蒸汽。

(4)經余熱鍋爐換熱后,廢氣進入脫硫系統脫除SO2等酸性氣體。投入脫硫劑的同時,在脫硫塔頂部噴入工藝水來調整廢氣溫度。脫硫機理如下。

SO2被液滴吸收的反應方程式見式(2):

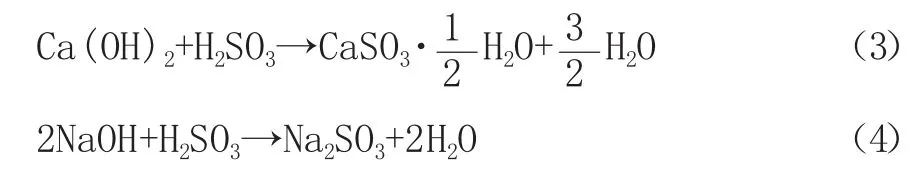

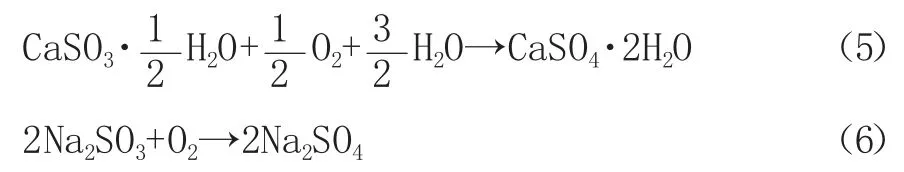

Ca(OH)2和NaOH 與H2SO3的反應方程式見式(3)、式(4):

(5)引風機為廢氣處理系統的動力來源,一備一用,整個系統負壓操作,系統負壓通過該設備的變頻調節來實現。

2 干燥工序廢氣處理測試情況

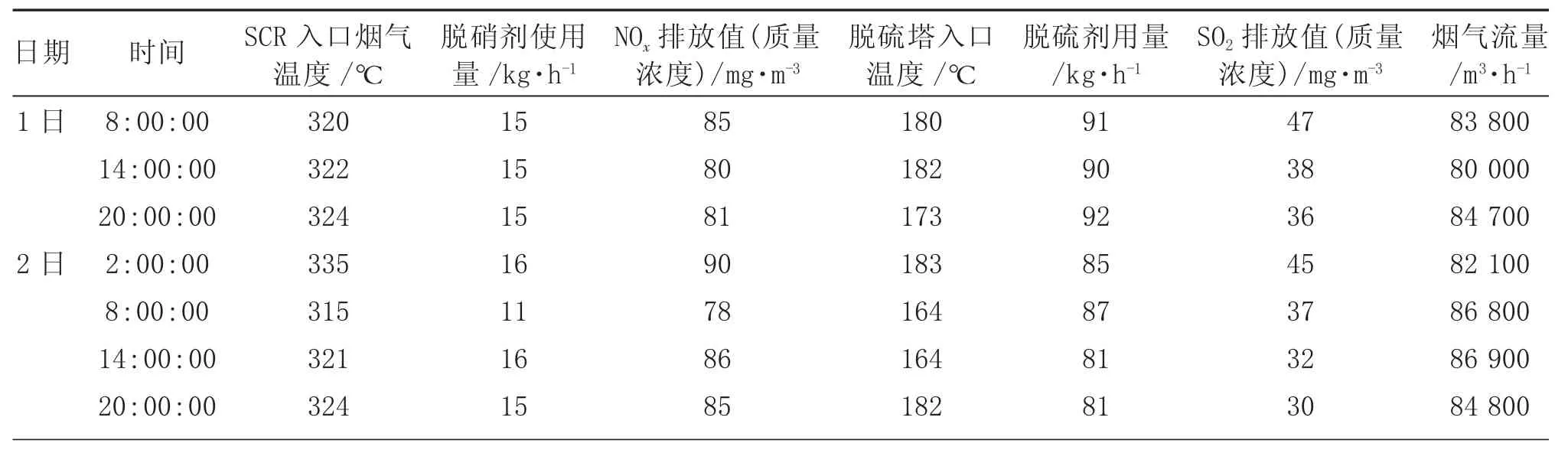

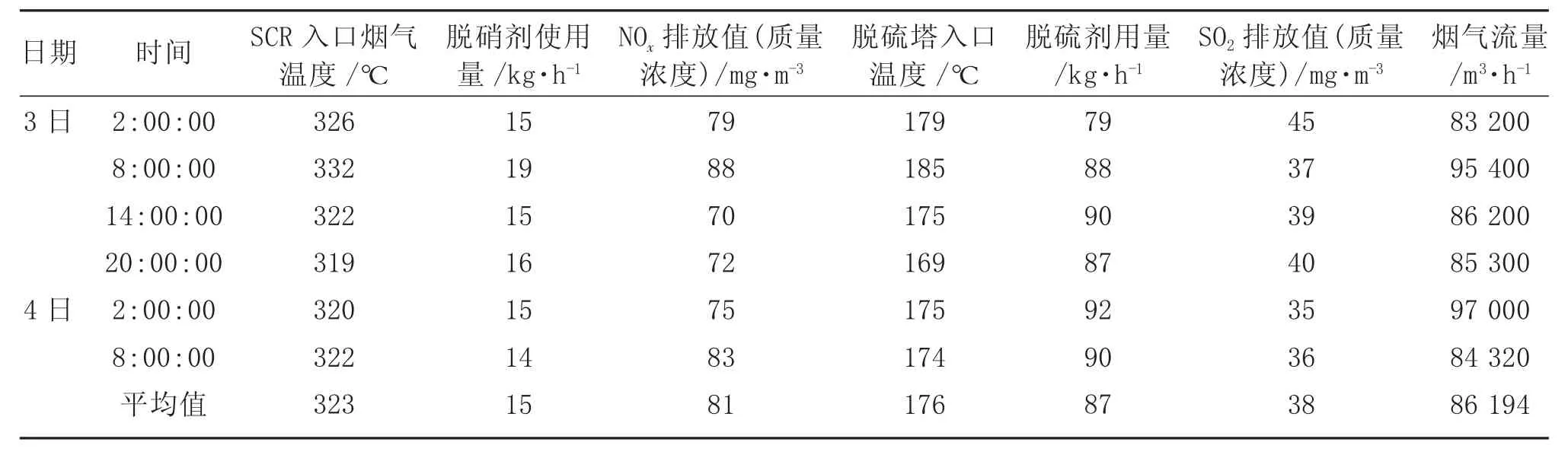

2020年8 月1 日8:00:00—8 月4 日8:00:00,奧瑟亞炭黑公司對干燥工序廢氣處理系統的處理效率進行了測試,測試情況如下。

2.1 測試方案

(1)對未處理的廢氣中的NOx、SO2的排放濃度進行檢測,測得質量濃度分別為600 mg/m3、400 mg/m3,取測試過程中NOx、SO2的平均排放值來計算脫硝、脫硫效率。

(2)將廢氣處理系統連續投入運行72 h,并詳細記錄數據。

(3)廢氣溫度是影響脫硝、脫硫效率的因素之一,為獲得最大脫硝、脫硫效率,本次測試將SCR 脫硝系統進口廢氣溫度設定在320 ℃~340 ℃,脫硫塔進口廢氣溫度設定在160 ℃~190 ℃。

2.2 測試步驟

測試前為保證生產工藝的穩定,先確認工藝水、氣體及脫硝劑、脫硫劑的正常投入。然后調節燃料炭黑尾氣調節閥的開度,使SCR 脫硝系統入口廢氣溫度為320 ℃~340 ℃。根據脫硫塔入口廢氣溫度控制工藝水流量,保持脫硫塔出口廢氣溫度在130 ℃左右。逐步增大脫硝劑、脫硫劑的投入量,以獲取最低NOx、SO2排放值,并每2 h 記錄脫硝劑、脫硫劑的使用量,待測試結束后,整理數據并計算脫硝、脫硫效率。2020 年8月1 日—4 日干燥工序部分廢氣處理數據見表1。

表1 2020 年8 月1 日—4 日干燥工序部分廢氣處理數據

續表1

2.3 脫硝、脫硫效率

從2020 年8 月1 日8:00:00 至2020 年8 月4日8:00:00,干燥工序廢氣處理系統連續72 h 運行期間,測得排放的NOx的平均質量濃度為81 mg/m3,平均脫硝效率為86.50%,高于設計值85%;測得排放的SO2的平均質量濃度為38 mg/m3,平均脫硫效率為90.50%,高于設計值90%。

3 結 語

通過對炭黑干燥工序廢氣處理工藝設置升溫器和余熱鍋爐,實現了對廢氣的熱交換,達到了最佳脫硫、脫硝溫度。經測試,系統最終脫硝效率達到86.50%、脫硫效率達到90.50%,均高于設計標準。可滿足采用無尾氣發電裝置的炭黑生產企業的環保要求,同時還能產生富余蒸汽,增加企業的營業收入。